Двигатель и способ сборки камеры сгорания ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к усовершенствованной конструкции двигателя, например ракетного двигателя. Предложенный двигатель содержит камеру сгорания, сопло с гладкой стенкой и участок сопряжения камеры сгорания и сопла. Участок сопряжения содержит охлаждающий тракт, включающий в себя коллектор хладагента, выполненный из не содержащего медь материала. В варианте, рассчитанном на высокий уровень теплопередачи, участок сопряжения содержит дополнительный коллектор, выполненный из материала на основе меди. Способ сборки камеры сгорания заключается в том, что участок сопряжения образуют посредством установки на оправку коллектора с выполненной в нем группой отверстий, в которые вставляют рамки из припоя, затем в отверстия вводят набор сборных трубок, которые соединяют с коллектором путем пайки в печи. Изобретение обеспечивает использование трубчатой камеры ракетного двигателя с регенеративным охлаждением с любым соплом, имеющим гладкую стенку. 2 н. и 14 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к конструкции и способу сборки трубчатой камеры сгорания и сопла ракетного двигателя с регенеративным охлаждением.

Уровень техники

В камере сгорания ракетного двигателя осуществляется сжигание подаваемых под давлением горючего и окислителя и плавное ускорение продуктов горения для создания тяги. Как показано на фиг.1, окислитель и горючее вводятся под давлением через распылительную головку 10, например, показанную на фиг.1, которая закреплена в головной части камеры 12. Продукты горения под давлением поступают в сужающуюся часть сверхзвукового сопла 14 (сопла Лаваля), заканчивающуюся критическим сечением 16. В этой области сопла расширяющиеся продукты горения достигают скорости звука. Сразу за критическим сечением сопла начинается его расширяющаяся часть 18, в которой происходит дальнейшее ускорение продуктов горения до скорости, многократно превышающей скорость звука, в зависимости от профиля расширяющейся части, состава ракетного топлива, давления продуктов горения и давления внешней среды. Такое ускорение продуктов горения создает тягу ракетного двигателя.

В камерах сгорания с регенеративным охлаждением на охлаждение стенок камеры сгорания отбирают часть подаваемого в двигатель криогенного компонента жидкого ракетного топлива, как правило - горючего. Этот компонент в качестве хладагента движется по каналам или трубкам вдоль наружной поверхности камеры. При улавливании отходящей теплоты хладагентом его энергия увеличивается. Такое увеличение энергии хладагента повышает КПД цикла. Обычно различают три вида камер сгорания для ракетных двигателей с регенеративным охлаждением: с фрезерованными каналами, паяно-сварной конструкции и трубчатой конструкции.

В конструкции первого типа на внешней поверхности внутренней (огневой) стенки, определяющей форму сверхзвукового сопла, нарезают пазы переменного сечения. Поверх образованных таким образом открытых каналов монтируют рубашку или надевают цилиндрическую оболочку, которую крепят к внутренней стенке посредством вакуумной пайки со сжатием.

Паяно-сварная конструкция аналогична конструкции с фрезерованными каналами, но в ней внутренняя стенка разделена по длине на множество секций меньшего размера, которые скрепляют между собой посредством неразъемных соединений. Затем поверх внутренней стенки устанавливают и скрепляют сваркой составную рубашку, после чего внутреннюю стенку и рубашку соединяют между собой посредством вакуумной пайки со сжатием.

Трубчатую камеру сгорания можно изготавливать двумя способами, в зависимости от размера. Если диаметр камеры достаточно велик, чтобы обеспечить доступ внутрь, трубки и припой можно укладывать непосредственно в цельную рубашку с последующей пайкой собранной конструкции в печи.

Сборку камер меньшего размера начинают последовательным формированием набора трубок на оправке с профилированием трубок по контуру сверхзвукового сопла. При этом трубки можно укладывать прямо по длине оправки или оборачивать вокруг оправки по винтовой линии. Концевые части трубок вводят во входной и выходной коллекторы. Во все полости между трубками помещают твердый припой в виде проволоки, фольги или пастообразный припой. По трубкам текут находящиеся под давлением компоненты топлива, охлаждающие стенки камеры и улавливающие отходящую теплоту для ее использования в цикле. Затем снаружи набора трубок монтируют составную рубашку. Далее секции рубашки сваривают между собой или на области сопряжения секций рубашки накладывают покрывные полоски, после чего рубашку и трубки скрепляют друг с другом посредством печной пайки.

Трубчатые камеры обладают наименьшим весом и наивысшей эффективностью благодаря их большей площади теплообмена и меньшим напряжениям в сечениях трубок. При этом целостность трубчатой конструкции камеры зависит от качества выполнения составной рубашки и степени заполнения припоем зазоров во всех соединениях между трубками, секциями рубашки и коллекторами.

В камере сгорания основная доля теплообмена между продуктами горения и хладагентом происходит на отрезке, начинающемся у торца распылительной головки, проходящем через критическое сечение сопла и заканчивающемся в нескольких дюймах за критическим сечением. Именно на этом отрезке преимущества трубчатой конструкции камеры реализуются наилучшим образом для повышения КПД системы. Область, расположенная ниже критического сечения по потоку, где интенсивность теплопередачи между камерой и хладагентом ослабевает, является наилучшим местом технологического - для целей производства и сборки - членения конструкции на собственно камеру сгорания, или корпус камеры сгорания, (выше по потоку) и сопло (ниже по потоку). Для снижения производственных затрат сопло может иметь конструкцию любого типа с гладкой стенкой.

Сопла с гладкой стенкой могут иметь конструкцию любого из следующих четырех типов: с фрезерованными каналами, паяно-сварную, с абляционным и радиационным охлаждением. Первые два типа рассмотрены выше. В соплах с абляционным охлаждением на внутренней поверхности камеры используется покрытие, которое при нагревании продуктами горения выделяет охлаждающий газ. Сопло с радиационным охлаждением изготавливают из материала, способного поглощать тепловую энергию от продуктов горения и обеспечивающего надежный запас прочности при использовании лишь радиационного теплоотвода.

В современных двигателях используются следующие конструктивные схемы: камера сгорания и сопло с регенеративным охлаждением посредством фрезерованных каналов; камера сгорания с регенеративным охлаждением посредством фрезерованных каналов и трубчатое сопло с регенеративным охлаждением; или комбинация камеры сгорания и сопла полностью трубчатой конструкции.

Проблема соединения трубчатой камеры с регенеративным охлаждением и сопла с гладкой стенкой связана с участком сопряжения профиля стенки трубчатой камеры с профилем гладкой стенки. Из-за очень малой толщины пограничного слоя охлаждающего газа, движущегося вдоль внутренней стенки камеры, любое резкое изменение профиля стенки может привести к чрезмерному местному повышению температуры стенки и образованию скачков уплотнения. При более высоких температурах снижается способность материала выдерживать нагрузки от внутреннего давления хладагента, что может привести к внезапному разрушению стенки. Скачки уплотнения могут привести к местному повышению давления, способному превысить расчетные нагрузки на стенку камеры.

Раскрытие изобретения

В соответствии с вышеизложенным в основу изобретения положена задача создания конструкции, которая позволила бы использовать трубчатую камеру ракетного двигателя с регенеративным охлаждением с любым соплом, имеющим гладкую стенку.

Данная задача решается в предложенной конструкции.

В соответствии с изобретением предложен усовершенствованный двигатель, в частности ракетный двигатель. Предложенный двигатель содержит камеру сгорания, сопло с гладкой стенкой, а также участок сопряжения камеры сгорания и сопла. Этот участок сопряжения содержит охлаждающий тракт, включающий в себя коллектор хладагента, выполненный из не содержащего медь материала. В варианте, рассчитанном на высокий уровень теплопередачи, участок сопряжения содержит дополнительный коллектор, выполненный из материала на основе меди.

Камера сгорания двигателя может быть выполнена трубчатой, с регенеративным охлаждением, охлаждающий тракт может включать в себя набор сборных трубок транспортирования хладагента, при этом в коллекторе может быть выполнена группа отверстий под сборные трубки. В последнем случае каждая сборная трубка может включать в себя вставной наконечник, введенный в одно из отверстий коллектора. Такой наконечник может иметь первую часть первого диаметра и свободный конец второго диаметра, меньшего, чем первый диаметр, и быть припаянным к коллектору.

Не содержащим медь материалом коллектора может быть сталь или материал на основе никеля.

В варианте двигателя с дополнительным коллектором последний может быть передним коллектором, а коллектор из не содержащего медь материала может быть задним коллектором. В этом случае дополнительный коллектор может примыкать к коллектору из не содержащего медь материала и быть соединенным с ним.

Участок сопряжения может включать в себя набор сборных трубок транспортирования хладагента, при этом в дополнительном коллекторе может быть выполнена группа отверстий под сборные трубки. В этом случае каждая сборная трубка может быть выполнена круглой в поперечном сечении, а дополнительный коллектор может иметь гладкую стенку, профиль которой выровнен с поперечными сечениями сборных трубок, причем на обращенной внутрь камеры поверхности дополнительного коллектора может быть выполнена группа канавок, расположенных между указанными отверстиями с обеспечением перехода от желобков между трубками к профилю гладкой стенки.

Также предложен способ сборки камеры сгорания ракетного двигателя, содержащей корпус камеры сгорания, сопло с гладкой стенкой и охлаждающий тракт с участком сопряжения корпуса камеры сгорания и сопла. Согласно предложенному способу участок сопряжения образуют посредством установки на оправку по меньшей мере одного коллектора с выполненной в нем группой отверстий, в отверстия коллектора вставляют рамки из припоя, затем в указанные отверстия вводят набор сборных трубок, после чего сборные трубки соединяют с указанным по меньшей мере одним коллектором посредством пайки в печи.

Устанавливаемый на оправку коллектор может быть выполнен из не содержащего медь материала.

В другом варианте на оправку может устанавливаться первый коллектор, выполненный из не содержащего медь материала, и второй коллектор, выполненный из материала на основе меди. Дополнительно можно осуществлять сварку сопла на коллекторе, а камеру сгорания присоединять к охлаждающему тракту.

Другие конструктивные особенности предложенной камеры сгорания ракетного двигателя, а также другие решаемые изобретением задачи и достигаемые преимущества приведены в нижеследующем подробном описании изобретения, поясняемом чертежами, на которых аналогичные элементы конструкции обозначены одинаковыми позициями.

Краткое описание чертежей

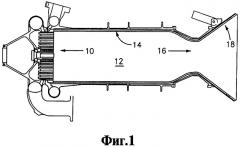

Фиг.1 - вид в разрезе обычной трубчатой камеры с регенеративным охлаждением.

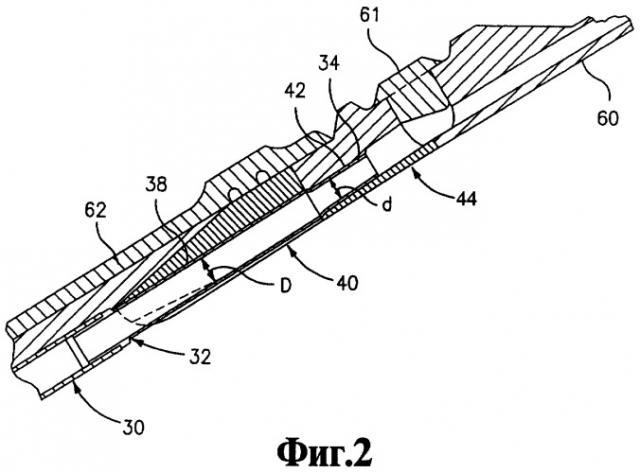

Фиг.2 - вид в разрезе участка сопряжения трубчатого профиля с соплом, имеющим гладкую стенку.

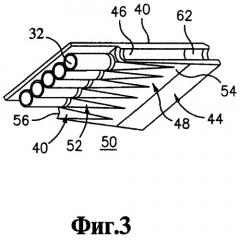

Фиг.3 - вид фрагмента участка сопряжения в разрезе.

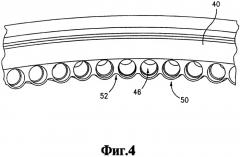

Фиг.4 - вид передней кромки переднего коллектора.

Фиг.5 - вид, иллюстрирующий скругление передней кромки коллектора, показанного на фиг.4.

Фиг.6 - вид коллектора, показанного на фиг.4, со стороны, обратной его поверхности, обращенной внутрь камеры (в поток газов).

Фиг.7 - вид в разрезе участка сопряжения трубчатого профиля с гладким профилем стенки.

Фиг.8 - вид в поперечном сечении трубчатой камеры сгорания ракетного двигателя с регенеративным охлаждением.

Осуществление изобретения

Сопряжение обтекаемых газами поверхностей трубчатой стенки и гладкой стенки должно быть выполнено плавным, иначе действующий на коллекторы тепловой поток снизит прочностные свойства материала ниже значений, минимально допустимых для испытываемых им напряжений. Отчасти это необходимо для уменьшения отклонений потока, которые могут повысить тепловой поток, направленный в коллекторы.

Ниже рассматриваются два варианта конструкции на участке сопряжения внутреннего профиля трубчатой камеры (корпуса камеры сгорания) с регенеративным охлаждением с профилем гладкой стенки сопла. В первом варианте предусмотрен составной коллектор из двух частей, выдерживающий очень высокие значения теплового потока. Во втором варианте предусмотрен один цельный коллектор, работающий при меньших значениях теплового потока, позволяющих использовать в конструкции коллектора сталь или никель.

В первом варианте камера сгорания состоит из трубок в сборе с впаянными в них вставными наконечниками (сборных трубок) и спаренных коллекторов. Передний коллектор выполнен из медьсодержащего материала, такого как сплав на основе меди с массовым содержанием меди более 50%, а задний коллектор выполнен из не содержащего медь материала, предпочтительно стали или никельсодержащего материала, такого как сплав на основе никеля с массовым содержанием никеля более 50%.

Как показано на фиг.2, в конструкцию каждой сборной трубки 30 входит вставной наконечник 32 круглого сечения. Выступающий из трубки свободный конец 34 каждого наконечника 32 выполнен переменного диаметра, при этом диаметр d (второй диаметр) свободного конца 34 меньше диаметра D (первого диаметра) первой части наконечника, прилегающей к трубке 30. Больший диаметр D задан с учетом обеспечения зазора 38 под припой при расположении наконечника в переднем коллекторе 40, который выполнен из медьсодержащего материала. Меньший диаметр d задан с учетом обеспечения зазора 42 под припой при расположении наконечника в заднем коллекторе 44. Использование вставных наконечников 32 переменного диаметра облегчает установку наконечников с меньшей вероятностью повреждения конструкции при сборке.

Для работы в условиях ожидаемых высоких тепловых нагрузок в начале участка сопряжения передний коллектор 40, показанный на фиг.3-6, выполнен из медьсодержащего материала. Медь обладает высокой теплопроводностью, позволяющей поглощать повышенный тепловой поток на передней кромке участка сопряжения. В коллекторе выполнена группа отверстий 46 под наконечники 32. Гладкая стенка 48 коллектора 40 выровнена, т.е. расположена по линии, с круглыми поперечными сечениями трубок 30. Это создает для расширяющихся горячих газов эффект каскада при максимально допустимых отклонениях от стандартных размеров элементов конструкции. Когда продукты горения, двигаясь по камере 12, проходят через критическое сечение 16, внутренняя поверхность камеры постоянно расширяется в диаметре. Когда поток газов доходит до границы между трубками 30 и коллектором, передняя кромка обращенной внутрь камеры поверхности коллектора должна быть таких размеров, чтобы во всем интервале допусков на размеры ее диаметр был больше диаметра расположенных выше по потоку поверхностей трубчатого венца. Благодаря этому продукты горения могут двигаться дальше с минимальным сопротивлением и потерями энергии. Это и есть эффект каскада. Противоположностью эффекту каскада был бы эффект плотины, который имел бы место в том случае, если бы передняя кромка коллектора имела диаметр, меньший диаметра расположенных выше по потоку поверхностей трубчатого венца. Наличие элемента меньшего диаметра препятствовало бы движению продуктов горения и нарушало плавность их течения, что приводило бы к местному перегреву стенки и потерям энергии, а также к образованию скачков уплотнения ниже по потоку.

С верхней по потоку стороны вышеупомянутой области сопряжения находится профиль трубчатого венца, а с нижней по потоку стороны - профиль обращенной внутрь камеры поверхности коллектора 40. При минимальных отклонениях от стандартных размеров элементов конструкции эти два профиля расположены по одной линии, или на одном уровне. На обращенной внутрь камеры поверхности 50 коллектора 40 между выполненными в нем отверстиями нарезаны канавки 52, проходящие под углом к линии тока, с обеспечением перехода от желобков между трубками к профилю гладкой стенки 54. Передняя кромка 56 коллектора 40 выполнена скругленной для плавного сопряжения с канавками 52 коллектора. Длина канавок 52 зависит от конкретного варианта применения камеры. Описанная выше конструкция обеспечивает плавность контура участка сопряжения без резких изменений линии тока продуктов горения.

За передним коллектором 40 расположен коллектор 44 из не содержащего медь материала. Как было отмечено выше, предпочтительными материалами для изготовления коллектора 44 являются сталь или сплав на основе никеля. Не содержащий медь материал, используемый для изготовления коллектора 44, предпочтительно обладает более высокой прочностью, чем материал, используемый для изготовления коллектора 40, чтобы выдерживать давление хладагента в условиях высоких температур обтекающего потока и обеспечивать возможность его соединения сваркой с гладкой стенкой 60 сопла и силовой рубашкой 62. Между рубашкой 62 и гладкой стенкой 60 сопла, снаружи каналов хладагента, также расположен соединительный лист 61. Соединительный лист приваривается на месте.

Как показано на фиг.2 и 3, в коллекторе 44 выполнена группа отверстий под свободные концы 34 наконечников 32. Эти отверстия диаметром меньше отверстий 46, а их длина достаточна для компенсаций возможных отклонений от расчетной длины концевой части наконечника.

Основным паяным соединением, противодействующим вырыву наконечников 32 под действием давления хладагента, является соединение, выполненное в коллекторе 44. Задний коллектор 44 и наконечники 32 также припаяны к переднему коллектору 40 для усиления переноса теплоты от материала, из которого выполнен коллектор 40, к другим материалам конструкции и для предотвращения проникновения газов в узел соединения камеры сгорания и сопла.

Второй вариант конструкции, показанный на фиг.7, рассчитан на более низкий уровень теплопередачи, что позволяет использовать один коллектор 70, выполненный из не содержащего медь материала. В предпочтительном варианте коллектор 70 выполнен из монолитной заготовки из стали или сплава на основе никеля, содержащего более 50% никеля. В коллекторе 70 внутренние каналы или отверстия, а также канавки, нарезанные на его обращенной внутрь камеры поверхности, аналогичны используемым в первом варианте. Способ установки сборных трубок 30, т.е. трубок в сборе с вставными наконечниками 32, в коллектор 70 также аналогичен способу, рассмотренному для первого варианта конструкции.

Сборка камеры сгорания для обоих вариантов выполняется одинаково. Сначала на оправке устанавливают один или несколько коллекторов. Затем в отверстия, выполненные в коллекторе (коллекторах), вставляют рамки из припоя. Эти рамки могут быть выполнены из любого подходящего известного в технике припоя. Рамки 71 из припоя имеют в целом трубчатую форму с проемом, обеспечивающим возможность прохождения трубок и вставных наконечников в коллектор (коллекторы). В частности, рамки 71 из припоя выполнены в виде проволочных спиралей диаметром, соответствующим диаметру отверстий в коллекторах. Отверстия в коллекторах выполнены с уступами для фиксации положения рамки 71 из припоя под наконечниками 32. Затем сборные трубки 30 поочередно вводят в коллектор (коллекторы), пока все сборные трубки не будут установлены. Далее регулируют профиль трубок, а также зазоры между ними, исходя из требований технологии пайки. После подготовки противоположных концевых частей трубок к пайке коллектор в сборе с присоединенными к нему элементами подвергают пайке в печи. Монтаж и фиксацию рубашки 62 можно осуществлять на этой стадии пайки или позже, после завершения всех операций по исправлению дефектов паяных соединений. Далее все паяные швы контролируют на степень заполнения зазоров припоем, то есть на отсутствие непропаев, и при выявлении непропаев предпринимают необходимые действия по их устранению с использованием любых известных в технике средств. Сваривают сопло 60 с гладкой стенкой, герметизируя каналы охлаждения. Сопло 60 и соединительный лист 61 закрывают каналы охлаждения в камере, так чтобы хладагент по каналам поступал в камеру, не просачиваясь наружу. Герметизация каналов охлаждения подразумевает, что каналы охлаждения ограничены стенками камеры, сопла и соединительным листом, связанными герметичными сварными силовыми соединениями.

Соединение камеры с передней кромкой коллекторов может осуществляться несколькими способами. Наконечники, установленные на сборных трубках, впаивают в отверстия коллектора. Поверх трубок 30 наносят покрытие 75, материал которого аналогичен материалу трубок и которое также сцепляется с наружной поверхностью коллектора. Затем снаружи покрытия 75 собирают рубашку 62 и приваривают ее к наружным поверхностям коллектора. При проведении последующей операции пайки в печи рубашка 62 соединяется с покрытием 75.

В соответствии с изобретением можно создать ракетный двигатель, имеющий показанную на фиг.8 трубчатую камеру 80 с регенеративным охлаждением и сопло с гладкой стенкой, выполняя требования технологичности и условия, определяемые рабочим циклом такого двигателя, без образования скачков уплотнения в потоке газов или перегрева стенок камеры на участке сопряжения камеры сгорания (корпуса камеры сгорания) с соплом, то есть в зоне их соединения.

В вышеприведенном описании наглядно показано, что предложенная конструкция камеры ракетного двигателя полностью решает поставленные задачи с достижением рассмотренных в описании преимуществ. Хотя изобретение представлено на примере конкретных вариантов его осуществления, для специалиста, изучившего данное описание, будет очевидна возможность осуществления изобретения в альтернативных или видоизмененных вариантах, которые, однако, предполагаются подпадающими под общие формулировки патентных притязаний, изложенных в формуле изобретения.

1. Двигатель, отличающийся тем, что он содержит камеру сгорания, сопло с гладкой стенкой и участок сопряжения камеры сгорания и сопла, причем указанный участок сопряжения содержит охлаждающий тракт, включающий в себя коллектор хладагента, выполненный из не содержащего медь материала.

2. Двигатель по п.1, отличающийся тем, что камера сгорания выполнена трубчатой, с регенеративным охлаждением.

3. Двигатель по п.1, отличающийся тем, что охлаждающий тракт включает в себя набор сборных трубок транспортирования хладагента, а в коллекторе выполнена группа отверстий под сборные трубки.

4. Двигатель по п.3, отличающийся тем, что каждая сборная трубка включает в себя вставной наконечник, введенный в одно из отверстий коллектора.

5. Двигатель по п.4, отличающийся тем, что вставной наконечник имеет первую часть первого диаметра и свободный конец второго диаметра, меньшего, чем первый диаметр, при этом вставной наконечник припаян к коллектору.

6. Двигатель по п.1, отличающийся тем, что коллектор выполнен из стали или материала на основе никеля.

7. Двигатель по п.1, отличающийся тем, что он содержит дополнительный коллектор, выполненный из материала на основе меди.

8. Двигатель по п.1, отличающийся тем, что дополнительный коллектор является передним коллектором, а коллектор из не содержащего медь материала является задним коллектором.

9. Двигатель по п.7, отличающийся тем, что дополнительный коллектор примыкает к коллектору из не содержащего медь материала и соединен с ним.

10. Двигатель по п.7, отличающийся тем, что участок сопряжения включает в себя набор сборных трубок транспортирования хладагента, а в дополнительном коллекторе выполнена группа отверстий под сборные трубки.

11. Двигатель по п.10, отличающийся тем, что каждая сборная трубка выполнена круглой в поперечном сечении, а дополнительный коллектор имеет гладкую стенку, профиль которой выровнен с поперечными сечениями сборных трубок, причем на обращенной внутрь камеры поверхности дополнительного коллектора выполнена группа канавок, расположенных между указанными отверстиями с образованием перехода от желобков между трубками к профилю гладкой стенки.

12. Способ сборки камеры сгорания ракетного двигателя, содержащий корпус камеры сгорания, сопло с гладкой стенкой и охлаждающий тракт с участком сопряжения корпуса камеры сгорания и сопла, отличающийся тем, что участок сопряжения образуют посредством установки на оправку по меньшей мере одного коллектора с выполненной в нем группой отверстий, в отверстия коллектора вставляют рамки из припоя, затем в указанные отверстия вводят набор сборных трубок, после чего сборные трубки соединяют с указанным по меньшей мере одним коллектором посредством пайки в печи.

13. Способ по п.12, отличающийся тем, что на оправку устанавливают коллектор, выполненный из не содержащего медь материала.

14. Способ по п.12, отличающийся тем, что на оправку устанавливают первый коллектор, выполненный из не содержащего медь материала, и второй коллектор, выполненный из материала на основе меди.

15. Способ по п.12, отличающийся тем, что дополнительно осуществляют сварку сопла на коллекторе.

16. Способ по п.12, отличающийся тем, что камеру сгорания дополнительно присоединяют к охлаждающему тракту.