Способ изготовления подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к технологии изготовления слоистых изделии, и может быть использовано для производства подшипников скольжения. Способ изготовления подшипника скольжения включает создание втулки путем намотки тканого материала с пропиткой антифрикционным связующим на оправку, формирование на наружной поверхности втулки граней путем опрессовки стенок втулки плоскостями с последующим отверждением, механическую обработку и установку подшипника скольжения в изделие по посадочным поверхностям и граням с фиксацией его посредством пластин. На гранях втулки и на контактирующих с гранями поверхностях пластин выполняют микрорельеф. Технический результат - повышение долговечности подшипника скольжения. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для производства подшипников скольжения.

Известен способ изготовления подшипников скольжения, включающий формирование втулки путем намотки тканого материала с пропиткой антифрикционным связующим на оправку с последующим отверждением, механическую обработку и установку подшипника скольжения в изделие (патент РФ 2147699, F 16 С 33/04, С 53/60, 20.04.2000).

Недостатком этого способа является то, что антифрикционное связующее обеспечивает низкое трение как по рабочей, так и по посадочной поверхности подшипника скольжения. В связи с этим подшипник в процессе эксплуатации выпрессовывается из изделия, что приводит к отказам.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ изготовления подшипника скольжения, включающий создание втулки путем намотки тканого материала с пропиткой антифрикционным связующим на оправку, формирование на наружной поверхности втулки граней путем опрессовки стенок втулки плоскостями с последующим отверждением, механическую обработку и установку подшипника скольжения в изделие по посадочным поверхностям и граням с фиксацией его посредством пластин (патент РФ 2207956, В 29 D 31/02, В 29 L 31/04, БИ №19, 2003).

Недостатком известного способа является низкая надежность работы узла трения при работе в реверсивном режиме из-за того, что происходит повреждение (развальцовка) контактирующих между собой поверхностей граней втулки и поверхностей фиксирующих пластин. Это обусловлено недостаточной их прочностью сцепления друг с другом.

Технической задачей является повышение долговечности подшипника скольжения.

Решение указанной задачи достигается тем, что в предлагаемом способе, включающем создание втулки путем намотки тканого материала с пропиткой антифрикционным связующим на оправку, формирование на наружной поверхности втулки граней путем опрессовки стенок втулки плоскостями с последующим отверждением, механическую обработку и установку подшипника скольжения в изделие по посадочным поверхностям и граням с фиксацией его посредством пластин, на гранях втулки и на контактирующих с гранями поверхностях пластин выполняют микрорельеф. Кроме того, микрорельеф на гранях выполняют аналогичным по форме и размерам микрорельефу на поверхностях пластин. Кроме того, микрорельеф на гранях втулки выполняют одновременно с опрессовкой граней микрорельефом, предварительно сформированным на плоскостях, которые используют затем в качестве пластин при установке подшипника скольжения в изделие. Кроме того, микрорельеф выполняют регулярным.

Изготовление микрорельефа на гранях втулки и на контактирующих с гранями поверхностях пластин позволяет исключить разрушение контактирующих поверхностей из-за реверсивного режима работы узла трения, так как увеличивается их прочность сцепления друг с другом. Выполнение микрорельефа на гранях аналогичным по форме и размерам микрорельефу на поверхностях пластин повышает их надежность сцепления из-за копирования (взаимного проникновения выступов во впадины) шероховатостей. Выполнение на гранях втулки микрорельефа одновременно с их опрессовкой микрорельефом, предварительно сформированным на плоскостях, позволяет получать качественную шероховатость и повышает технологичность предлагаемого способа. Использование опрессовочных плоскостей в качестве пластин при установке подшипника скольжения в изделие гарантирует максимальную площадь контакта контактирующих (посредством микрорельефа) поверхностей и тем самым исключает выпрессовывание подшипника из изделия при эксплуатации при частом пуске, остановках и смене направления вращения. Выполнение микрорельефа регулярным позволяет создавать максимальную шероховатость (по сравнению с нерегулярным рельефом) за счет полного использования площади контактирующих поверхностей, за счет возможности получения качественных выступов и впадин (рифлении), а также увеличивает производительность процесса изготовления подшипника скольжения (например, посредством применения виброрежующих устройств).

Сущность изобретения поясняется чертежами.

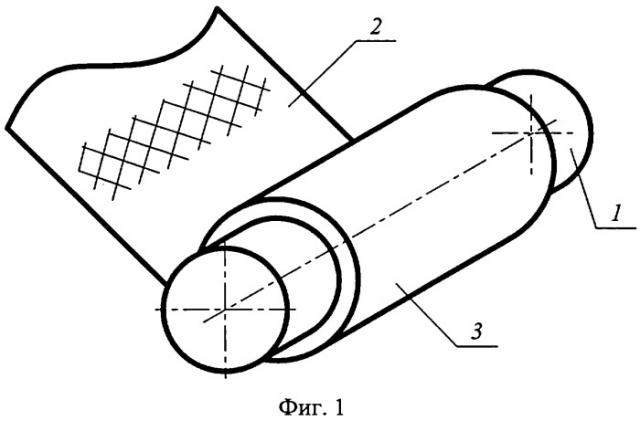

На фиг.1 приведена схема процесса формирования втулки путем намотки.

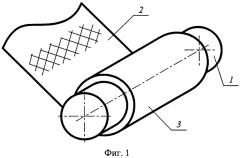

На фиг.2 - формирование граней путем опрессовки втулки с образованием на гранях микрорельефа.

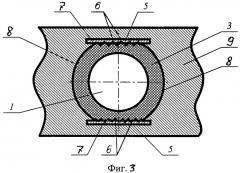

На фиг.3 приведена схема фиксации подшипника скольжения в изделие по граням с микрорельефом посредством пластин.

Пример реализации способа.

На цилиндрическую оправку 1 наматывают тканый материал 2 (например, хлопчатобумажную ткань, стеклоткань и т.д.), который предварительно пропитывают антифрикционным связующим (например, эпоксидной смолой с отвердителем и наполнителями в виде порошков графита и фторопласта). После намотки втулки 3 до требуемой толщины ее в неотвержденном состоянии помещают вместе с оправкой 1 между опрессовочными плоскостями 4 и под давлением формируют грани 5 с последующим отверждением антифрикционного связующего. При этом на поверхностях граней 5 образуется в виде отпечатка регулярный микрорельеф 6, который предварительно выполняют на плоскостях 4, например, путем создания выступов и впадин посредством виброрезания известными способами. В качестве плоскостей 4 применяют съемные пластины 7, используемые в качестве фиксаторов при установке подшипника скольжения в корпус 8 изделия 9 после механической обработки втулки 3.

В отличие от аналогов данный способ изготовления подшипника скольжения позволяет повысить надежность крепления его в изделии за счет применения микрорельефа на контактирующих поверхностях граней и фиксаторов - пластинах путем взаимного проникновения шероховатостей (выступов и впадин). Это повышает долговечность подшипника скольжения при эксплуатации в реверсивном режиме и при наличие динамических нагрузок.

1. Способ изготовления подшипника скольжения, включающий создание втулки путем намотки тканого материала с пропиткой антифрикционным связующим на оправку, формирование на наружной поверхности втулки граней путем опрессовки стенок втулки плоскостями с последующим отверждением, механическую обработку и установку подшипника скольжения в изделие по посадочным поверхностям и граням с фиксацией его посредством пластин, отличающийся тем, что на гранях втулки и на контактирующих с гранями поверхностях пластин выполняют микрорельеф.

2. Способ изготовления подшипника скольжения по п.1, отличающийся тем, что микрорельеф на гранях втулки выполняют аналогичным по форме и размерам микрорельефу на поверхностях пластин.

3. Способ изготовления подшипника скольжения по п.1 или 2, отличающийся тем, что микрорельеф на гранях втулки выполняют одновременно с опрессовкой граней микрорельефом, предварительно сформированным на плоскостях, которые используют затем в качестве пластин при установке подшипника скольжения в изделие.

4. Способ изготовления подшипника скольжения по п.1, отличающийся тем, что микрорельеф выполняют регулярным для полного использования площади контактирующих поверхностей.