Способ и устройство для уплотнения жидкости

Иллюстрации

Показать всеСистема охлаждения и уплотнения жидкости содержит входной подводящий трубопровод для подачи жидкости, теплообменный бак, имеющий внутри множество теплообменных трубок, каждая из которых соединена с возможностью прохождения жидкости с входным подводящим трубопроводом, выходной трубопровод, соединенный с возможностью прохождения жидкости с каждой из теплообменных трубок, первый впускной канал, соединенный с теплообменным баком, для ввода первого компонента теплообменной ванны во внутреннее пространство теплообменного бака и в контакт с наружной поверхностью теплообменных трубок, и второй впускной канал, соединенный с теплообменным баком, для ввода второго компонента теплообменной ванны, отличного от первого компонента, во внутреннее пространство теплообменного бака и в контакт с наружной поверхностью теплообменных трубок. Вторичный компонент имеет температуру кипения, которая ниже температуры кипения первичного компонента, а обе температуры ниже, чем температура кипения криогенной жидкости. Использование изобретения позволит создать простую, недорогую и надежную систему уплотнения ракетного топлива. 2 н. и 26 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к способам и устройствам для уплотнения криогенных жидкостей, и в частности, к упрощенной системе уплотнения жидкости для длительного хранения или для использования в двигательных системах в качестве уплотненного ракетного топлива или реагента.

Уровень техники

Двигательные системы, использующие криогенный жидкий кислород и/или водород, такие как Спэйс Шаттл, Атлас/Кентавр, Дельта и др., в настоящее время заправляют из местных резервуаров-хранилищ и обеспечивают постепенное охлаждение в полетных баках для устранения тепла, абсорбированного жидкостью в результате утечки тепла в окружающее пространство, прохождения по передаточным магистралям, охлаждения стенок баков. Охлаждение основной массы жидкости желательно для повышения плотности жидкости, так чтобы разместить в баке большую импульсную массу, а также для уменьшения давления паров жидкости, так чтобы минимизировать рабочее давление в баках и вес баков.

Двигательные системы следующего поколения усовершенствованных многоразовых ракет-носителей требуют значительных улучшений свойств ракет-носителей и уменьшения эксплуатационных затрат для обеспечения экономичной возможности полетов в космос. Предпринимаемые в настоящее время усилия для достижения этой цели концентрируются в первую очередь на ракетных двигателях с высокими качествами, легких композиционных конструкциях, легких, но надежных системах тепловой защиты и легких полетных баках. За исключением использования вязкого кислорода (смеси твердого и жидкого) активно не предпринимались попытки улучшения свойств криогенного жидкого ракетного топлива. Наметилась альтернатива вязкому ракетному топливу, которая является простой, имеющая низкую стоимость и обеспечивающая значительное уменьшение массы ракеты и эксплуатационных затрат. Концепция включает сверхохлаждение, или уплотнение жидкого кислорода и водорода ниже используемых в настоящее время рабочих температур.

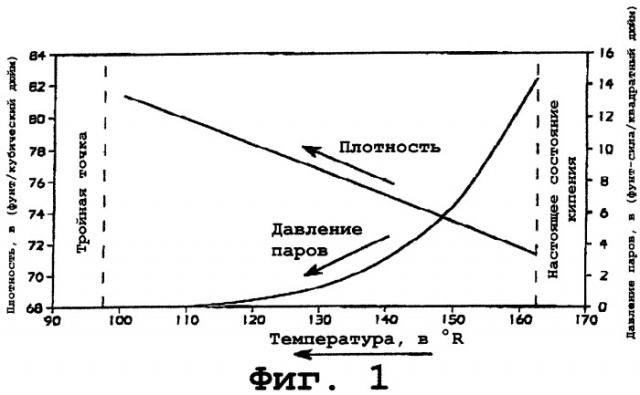

Уплотнение криогенного ракетного топлива улучшает свойства жидкостей (плотность и давление паров), что приводит к меньшему размеру баков (˜ 11% жидкого кислорода (LO2) и ˜ 7% жидкого водорода (LH2)). На фиг.1 показано улучшение термофизических свойств жидкого кислорода (LO2) в зависимости от температуры переохлаждения. Как следует из графика, понижение температуры кислорода приводит к увеличению плотности и уменьшению давления паров. Тройная точка кислорода, примерно при 98°R (12,25 К), показана слева, в то время как справа показана точка кипения при примерно 162°R (20,125 К).

Эти качества ракетного топлива позволяют значительно уменьшить массу новых ракет-носителей или повысить полезную нагрузку для существующих ракет-носителей. Исследования размеров одноступенчатой ракеты-носителя многоразового применения показали, что благодаря уплотнению ракетного топлива возможно снижение полного веса на 15 -30%. На фиг.2 показана экономия, достигаемая за счет применения уплотненного жидкого кислорода и жидкого водорода в топливных баках ракеты-носителя многоразового применения, такой как Спэйс Шаттл. А именно, использование уплотненных жидкостей приводит к уменьшению стартовой массы ракеты приблизительно на 17%. Дополнительно к значительному уменьшению массы ракеты, уплотнение ракетного топлива приводит к увеличению времени хранения криогенных жидкостей без вентилирования в 4-10 раз. Кроме того, стоимость фунта массы, сэкономленной за счет уплотнения ракетного топлива, на порядок меньше, чем при использовании других способов уменьшения массы (алюминий-литиевый бак, обмотанный нитью бак для LH2, или усовершенствованные главные двигатели).

Поскольку уплотнение ракетного топлива делает возможным существенное уменьшение массы ракеты при небольших затратах на охлаждающий наземный блок, то уплотнение ракетного топлива признается как перспективная технология для будущих разработок ракет-носителей, а также для значительного улучшения характеристик существующих ракет-носителей многоразового или одноразового применения. В настоящее время системы, используемые для обслуживания топливного бака многоразового воздушно-космического аппарата, требуют дорогого трехступенчатого компрессора для понижения температуры теплообменной азотной ванны до температуры, достаточной для удерживания жидкого кислорода, уплотненного при примерно 120°R (15 К). С помощью более крупных и дорогих компрессоров можно понизить температуру жидкого кислорода даже ниже, хотя тройная точка азота, примерно 115°R (14,375 К), является нижним пределом.

Известный из уровня техники способ создания переохлажденного криогенного жидкого топлива основывается или на непосредственном снижении давления теплообменной ванны, или на снижении температуры ванны с использованием холодильной установки. Обе эти концепции связаны с использованием вращающихся машин и значительного внешнего источника энергии. Основным недостатком использования вращающихся машин (вакуумных насосов, компрессоров, экспандеров, турбин и т.д.) для создания низкотемпературных криогенных жидкостей является то, что такие системы уплотнения обычно сложны, мало надежны, требуют проведения периодических регламентных и контрольных работ на земле и относительно дороги.

Установка для уплотнения жидкого ракетного топлива раскрыта в патенте США №5644920, выданном Lak и др. Патент '920 включает теплообменник, в котором охлаждают и тем самым уплотняют ракетное топливо. Ванна теплообменника является либо самим ракетным топливом, либо другой жидкостью. Например, жидкий кислород в качестве ракетного топлива можно охлаждать еще более холодным кислородом или жидким азотом. Жидкость ванны теплообменника охлаждают с использованием вакуумного насоса или компрессора, который понижает давление ванны, так что она кипит при более низкой температуре. Однако использование вакуумного насоса или компрессора для охлаждения теплообменника приводит к значительному усложнению и удорожанию системы уплотнения. Например, считается, что трехступенчатый компрессор, необходимый для охлаждения ванны теплообменника из жидкого азота до 120°R и имеющий достаточную производительность для охлаждения жидкого ракетного топлива, хранящегося в топливном баке ракеты, стоит примерно несколько миллионов долларов. Дополнительно к этому, относительно большие и сложные компрессоры и связанные с ними двигатели требуют постоянного обслуживания и контроля. Кроме того, для питания компрессора требуется относительно мощный источник питания. И наконец, использование высоковольтного оборудования с вращающимися частями в присутствии различного ракетного топлива на пусковой площадке несет с собой дополнительную опасность. Таким образом, хотя раскрытая в патенте '920 система работает очень эффективно в рамках своего назначения, необходим более простой, надежный и более эффективный подход для космического применения, критичного в отношение стоимости.

Наряду с тем, что уплотненные/переохлажденные жидкости являются очень желательными для двигательных установок с точки зрения уменьшения размеров ракет-носителей и стоимости эксплуатации, уплотненные жидкости желательны также для наземных и космических систем хранения топлива за счет уменьшения размеров резервуаров-хранилищ или за счет увеличения времени хранения.

Сущность изобретения

Данное изобретение предлагает систему уплотнения ракетного топлива, которая является простой, недорогой и надежной. В противоположность прежним системам уплотнения не требуется дорогостоящего компрессора для понижения температуры теплообменной ванны и тем самым жидкости, подлежащей охлаждению, внутри теплообменника. Вместо этого в теплообменнике используют первичный, инертный компонент и вторичный компонент для теплообменной ванны. Первичный компонент заполняет большую часть объема вокруг теплообменных труб, в то время как вторичный компонент является более холодным и впрыскивается по потребности. Такая система позволяет очень быстро понижать температуру жидкости без необходимости подвода высоковольтного питания и обслуживания теплообменника внутри или вокруг ракеты-носителя.

Согласно одному аспекту данного изобретения система охлаждения и уплотнения жидкости содержит входной подводящий трубопровод для подачи жидкости, теплообменный бак, имеющий внутри множество теплообменных трубок, каждая из которых соединена с возможностью прохождения жидкости с входным подводящим трубопроводом, выходной трубопровод, соединенный с возможностью прохождения жидкости с каждой из теплообменных трубок, первый впускной канал, соединенный с теплообменным баком, для ввода первого компонента теплообменной ванны во внутреннее пространство теплообменного бака и в контакт с наружной поверхностью теплообменных трубок, и второй впускной канал, соединенный с теплообменным баком, для ввода второго компонента теплообменной ванны, отличного от первого компонента, во внутреннее пространство теплообменного бака и в контакт с наружной поверхностью теплообменных трубок.

Предпочтительно, система дополнительно содержит первый клапан управления потоком, расположенный в первом канале, для дозирования ввода первого компонента во внутреннее пространство теплообменного бака.

Предпочтительно, система дополнительно содержит второй клапан управления потоком, расположенный во втором канале, для дозирования ввода второго компонента во внутреннее пространство теплообменного бака.

Система дополнительно может содержать, по меньшей мере, один датчик внутри теплообменного бака и контроллер, соединенный с возможностью приема на вход сигнала от датчика, при этом контроллер выполнен с возможностью приведения в действие первого и второго клапанов управления потоком на основе входных сигналов, принятых от датчика.

Датчик может являться датчиком уровня жидкости, датчиком температуры или могут быть и датчик уровня жидкости, и датчик температуры, создающие входные сигналы для контроллера.

Целесообразно, чтобы система дополнительно содержала смеситель, предусмотренный внутри теплообменного бака, для перемешивания в нем теплообменной ванны.

Целесообразно, чтобы система дополнительно содержала коллектор, соединенный с возможностью прохождения жидкости со вторым впускным каналом и выполненный с возможностью разделения потока второй жидкости на отдельные пути прохождения потока во внутреннее пространство теплообменного бака. При этом коллектор может быть расположен в верхней части теплообменного бака, а также ориентирован горизонтально в теплообменном баке.

Предпочтительно, теплообменные трубки ориентированы горизонтально внутри теплообменного бака и имеют длину, которая меньше длины коллектора.

Коллектор может включать множество отверстий для потока для подачи второй жидкости во внутреннее пространство теплообменного бака.

Коллектор может быть расположен в верхней части теплообменного бака и включать множество направленных вниз инжекторов, при этом наиболее низкая часть каждого инжектора потока образует отверстия для потока для подачи второй жидкости во внутреннее пространство теплообменного бака.

Коллектор может быть ориентирован вертикально внутри теплообменного бака.

Система может быть приспособлена для подачи уплотненной жидкости в бак-хранилище и дополнительно содержать рециркуляционную линию, включенную между баком-хранилищем и входным подводящим трубопроводом, для возвращения жидкости из бака-хранилища в теплообменный бак и возвратную линию, включенную между баком-хранилищем и выходным трубопроводом, для возвращения уплотненной жидкости из теплообменных трубок в бак-хранилище.

Согласно другому аспекту данного изобретения создан способ уплотнения жидкости, содержащий:

наполнение бака-хранилища жидкостью с пониженной температурой (жидкое ракетное топливо);

циркулирование указанной жидкости из бака-хранилища через множество теплообменных трубок внутри теплообменника; и

подачу двухкомпонентной теплообменной ванны в теплообменник для охлаждения жидкости внутри теплообменных трубок, причем каждый из двух компонентов в указанной двухкомпонентной теплообменной ванне непосредственно контактирует с указанным множеством теплообменных трубок.

Стадия подачи обычно содержит подачу первого компонента теплообменной ванны, имеющего первую температуру кипения, и подачу второго компонента теплообменной ванны, имеющего вторую температуру кипения, которая ниже первой температуры кипения. Первая и вторая температуры кипения обе ниже, чем температура кипения жидкости, подлежащей уплотнению.

Способ дополнительно содержит подачу первичного компонента теплообменной ванны и вторичного компонента теплообменной ванны, причем объем первичного компонента значительно превосходит объем вторичного компонента.

Предпочтительно, первичный компонент теплообменной ванны является инертной жидкостью.

Жидкость, подлежащая уплотнению, может являться жидким кислородом, а первичный компонент - жидким азотом.

Вторичный компонент может являться жидким водородом.

Предпочтительно, стадия подачи включает подачу первого компонента теплообменной ванны и второго компонента теплообменной ванны, и введение второго компонента в теплообменник по более чем одному пути прохождения потока.

Введение второго компонента теплообменной ванны может осуществляться через множество инжекторов.

Предпочтительно, инжекторы расположены в верхней части теплообменной ванны и ориентированы так, что большая часть потоков второго компонента направлена вниз.

Целесообразно осуществление способа с контролированием уровня и температуры теплообменной ванны и соответствующим регулированием потоков двух компонентов.

Предпочтительно, контролирование осуществляют с помощью датчиков внутри теплообменного бака, а регулирование осуществляют с помощью клапанов управления потоком, при этом способ содержит передачу сигналов с датчиков в контроллер и передачу сигналов с контроллера к клапанам управления потоком.

Перечень чертежей

Для лучшего понимания данного изобретения, включая его дополнительные признаки и преимущества, ниже приводится подробное описание со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - график зависимости между температурой, плотностью и давлением паров криогенного кислорода;

фиг.2 - различие веса двух ракет, при этом в одной используют жидкое ракетное топливо при его нормальной температуре кипения, а в другой используют уплотненное жидкое ракетное топливо;

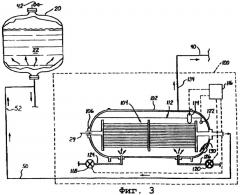

фиг.3 - система уплотнения жидкости согласно данному изобретению;

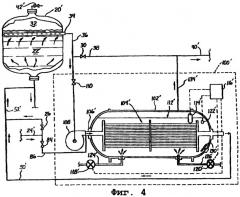

фиг.4 - альтернативная система уплотнения жидкости согласно данному изобретению, имеющая трубопровод рециркуляции жидкости;

фиг.5 - график зависимости температуры теплообменной ванны от времени, когда вторую, более холодную жидкость вводят постепенно в первую жидкость.

Сведения, подтверждающие возможность осуществления изобретения

Данное изобретение устраняет необходимость использования больших и дорогостоящих компрессоров и связанного с ними оборудования за счет применения теплообменника, который использует два компонента ванны: первый инертный компонент, составляющий большую часть ванны, и второй компонент, который более холодный, чем первый компонент. Два компонента вводят по отдельным каналам в теплообменный бак для сверхохлаждения жидкости, протекающей по теплообменным трубкам. Использование двух компонентов, причем первичный компонент является инертным, обеспечивает надежную и экономически эффективную операцию уплотнения. В специальном примере выполнения системы для охлаждения жидкого кислорода используют жидкий азот в качестве первичного компонента теплообменной ванны, и жидкий водород - в качестве вторичного компонента ванны.

На фиг.3 показана система 100 уплотнения жидкости согласно данному изобретению, которая имеет улучшенные характеристики и сильно упрощена по сравнению с известными установками. Система 100 может быть соединена с баком 20 ракеты, содержащим криогенную жидкость 22, как показано на фигуре, или может использоваться для подачи уплотненной жидкости (например, ракетного топлива) в наземный или космический резервуар-хранилище. Жидкость 22 первоначально попадает в систему 100 из главной подводящей магистрали 24, соединенной с источником жидкости (не изображен). Обычно, это жидкий кислород с первоначальной температурой около 120°R.

Обычно, на ракетном баке 20 предусмотрен аварийный предохранительный клапан 42 для уменьшения давления в случае неисправности системы компрессии во время подъема ракеты. Аварийный предохранительный клапан 42 на земле не используется, он предусмотрен только для защиты ракеты после взлета.

Система 100 содержит теплообменный бак 102, имеющий внутри множество теплообменных спиралей или трубок 104. Жидкость, подлежащая уплотнению, входит в трубки 104 через вход 106 в стенке бака. После прохождения через трубки 104 теперь холодная и уплотненная жидкость проходит через линию 50 и обратно в ракетный бак 20 через главную питающую линию 52.

Жидкая теплообменная ванна 112 внутри бака 102 и снаружи теплообменных трубок 104 поддерживается на уровне выше трубок 104 с использованием датчика 114 уровня, контроллера 116 и пары впускных клапанов 118 и 120 ванны. Таким образом, контроллер 116 принимает входной сигнал с датчика 114 уровня жидкости и создает выходной сигнал для управления клапаном 118. Дополнительно к этому, температурный датчик 122 в ванне 112 поставляет второй входной сигнал для контроллера 116 для регулирования положения клапана 120.

Заявители данного изобретения установили, что можно отказаться от дорогостоящих и требующих дорогого обслуживания компрессоров в пользу новой и упрощенной теплообменной ванны 112 с двумя жидкостями. А именно, первая жидкость входит в теплообменный бак 102 по линии 124 и дозируется клапаном 118. Первая жидкость смешивается со второй жидкостью, которая входит в бак 102 через линию 126, при этом вторая жидкость дозируется клапаном 120. Первая жидкость предпочтительно составляет большую часть ванны 112 и является относительно инертной. Первую жидкость можно называть первичным компонентом ванны 112. Предпочтительной первой жидкостью является азот, хотя возможны также другие инертные жидкости, такие как аргон и неон. Вторая жидкость является более холодной, чем первая жидкость, и впрыскивается в бак 102 только при необходимости охлаждения первой жидкости. Предпочтительной второй жидкостью является водород, хотя возможны альтернативные жидкости, такие как гелий или неон. Поэтому вторую жидкость называют вторичным компонентом ванны 112.

Первая жидкость, впрыскиваемая в бак 102, имеет первую температуру кипения, которая ниже температуры кипения жидкости, подлежащей уплотнению. Вторая жидкость имеет вторую температуру кипения, которая ниже температуры кипения первой жидкости. За счет использования первой жидкости, которая является инертной, в качестве первого компонента охлаждающей ванны 112 процесс может быть сделан относительно безопасным. Первую жидкость используют в качестве носителя для второй жидкости, которую впрыскивают для понижения температуры первой жидкости до величины, достаточной для охлаждения и уплотнения жидкости, проходящей через трубки 104. Например, если первая жидкость является жидким азотом с температурой кипения примерно 139,3°R, то температуру ванны 112 можно понизить до 114°R (тройная точка) за счет дозируемого ввода жидкого водорода, который имеет температуру кипения около 36,5°R.

Были проведены испытания для доказательства того, что азот в качестве первой жидкости (первичного компонента) и водород в качестве второй жидкости (вторичного компонента) можно смешивать для понижения и поддерживания температуры ванны, необходимой для охлаждения и уплотнения жидкого кислорода. На фиг.5 показаны результаты этих испытаний, при этом показана температура ванны в зависимости от времени после впрыскивания жидкого водорода в имеющееся большое количество жидкого азота. Более точно, начальная температура ванны составляет около 139,3°R. В момент времени, обозначенном на графике как примерно 3500 секунд, начинают впрыск жидкого водорода. Температура ванны понижается почти линейно в соответствии с постоянным входным потоком жидкого водорода. В точке сразу за 5000 секундами температура ванны понижена до около 114°R, или до температуры тройной точки жидкого азота. Примерно в точке 6000 секунд впрыск жидкого водорода останавливают.

В работающей системе могут быть предусмотрены различные температурные датчики, такие как датчик 122 на фиг.3, по всему теплообменному баку для контролирования температуры ванны. Если температура ванны начинает подниматься выше порогового значения, то контроллер 116 может выдавать сигнал в клапан 120 для увеличения потока жидкого водорода.

Другим компонентом данной системы 100 является смеситель 130, показанный на фиг.3 в правой нижней части бака 102. Смеситель 130 может использоваться для поддержания циркуляции в ванне 112 для тщательного перемешивания двух жидкостей ванны. Кроме того, смеситель 130 увеличивает перенос тепла между трубками 104 и ванной 112. Таким образом, в прежних системах ванна 112 содержит жидкость при ее температуре кипения. Жидкое состояние является высоко эффективным для переноса тепла на теплообменные спирали или трубки или от них. В данном изобретении используется жидкая ванна 112, которая находится ниже температуры кипения и тем самым желательно присутствие смесителя 130 для повышения эффективности теплообмена и уменьшения размера теплообменника.

Впрыснутая вторая жидкость быстро нагревается и испаряется. Газовый побочный продукт выходит из теплообменного бака 102 через вентиляционную линию 134 и в конечном итоге попадает в вентиляционную линию 40. Некоторое количество первой жидкости может захватываться газовым побочным продуктом кипения второй жидкости, и таким образом необходимо ее пополнять. Контроллер 116 следит за датчиком 114 уровня жидкости и обеспечивает ввод дополнительной первой жидкости с помощью клапана 118.

Возможны различные системы для ввода первой и второй жидкостей, составляющих теплообменную ванну 112. Считается, что система, в которой вторую, более холодную жидкость разделяют на множество путей прохождения потока перед вхождением в контакт с первой жидкостью, является предпочтительной. Это, в свою очередь, предотвращает местное замораживание первой жидкости. Например, если азот используют в качестве первой жидкости, а водород - в качестве второй жидкости, то водород примерно на 100°R холоднее, чем азот, и намного ниже температуры тройной точки азота. Поэтому разделение потока водорода на множество путей понижает величину местного охлаждения в точках, в которых водород смешивается с азотом. Другими словами, для любого из отдельных потоков водорода тепло окружающего азота достаточно для предотвращения местного замораживания.

Впрыск второго потока можно осуществлять различным образом. Например, может использоваться система трубопроводов для впрыска второй, более холодной жидкости в ванну в теплообменнике, имеющем внутренний бак (предпочтительно трубчатый), окруженный наружным баком, при этом теплообменные трубки расположены продольно во внутреннем баке. Впускная труба второй жидкости ванны соединена с входным коллектором второй жидкости и расположена горизонтально в верхней части внутреннего бака. С внутренним пространством входного коллектора соединено с возможностью прохождения жидкости множество направленных вниз инжекторов. Инжекторы предпочтительно равномерно распределены вдоль коллектора и на длине, которая больше длины теплообменных трубок. Во время работы первую жидкость ванны принудительно вводят во внутренний бак, пока уровень первой жидкости ванны не превзойдет самые нижние концы инжекторов, и предпочтительно поднимается как раз ниже коллектора. После того, как подлежащая уплотнению жидкость начинает протекать через теплообменные трубки, вторую жидкость ванны вводят в контакт с первой жидкостью ванны через коллектор и инжекторы. Вторая жидкость ванны проходит через коллектор и во внутренний бак через выходные отверстия на самом нижнем конце инжекторов. За счет разделения путей прохождения второй жидкости ванны сдерживается местное замораживание. Кроме того, направленные вниз инжекторы помогают предотвратить закупоривание, поскольку любое замораживание первой жидкости, которое может происходить вокруг инжекторов, с меньшей вероятностью будет агломерироваться на инжекторах. Таким образом, в противоположность направленной вверх трубе, замороженные частицы первой жидкости не могут падать под действием силы тяжести в инжекторы.

В качестве альтернативного решения, поток второй жидкости можно впрыскивать через дно, через боковую сторону или через верх теплообменника. Например, бак может быть ориентирован вертикально, при этом коллектор второй жидкости также ориентирован вертикально, а жидкость входит через дно коллектора.

На фиг.4 показана альтернативная система уплотнения 100' согласно данному изобретению, которая во многом аналогична системе 100 на фиг.3, и поэтому аналогичные элементы обозначены теми же позициями с дополнением знака '. Как и прежде, система 100' содержит теплообменный бак 102', имеющий внутри множество теплообменных спиралей или трубок 104'. Жидкость, подлежащая уплотнению, входит в трубки 104' через вход 106' в стенке бака.

В альтернативном варианте выполнения жидкость рециркулируется через теплообменный бак 102' и бак-хранилище 20'. В этом варианте выполнения жидкость поступает из коллектора 34, расположенного наверху бака-хранилища 20' и проходит через рециркуляционную линию 36 к насосу 108. Может быть предусмотрен клапан 110 насоса в линии 36 для закрывания потока к насосу 108. После прохождения через трубки 104' теперь холодная и уплотненная жидкость проходит через рециркуляционную линию 50' и обратно в бак-хранилище 20' через главную питающую линию 52'.

Наземный вентиляционный клапан 30 остается открытым во время заправки ракетного бака 20' для приема испарений, возникающих при заполнении теплого бака, который отдает тепло жидкости 22'. Поглощение тепла приводит к испарению жидкости 22' и тем самым к созданию газа 32 в верхней части бака 20'. Перед достижением жидкостью уровня рециркуляционного коллектора 34 газ 32 проходит через отверстия в коллекторе и через рециркуляционную линию 36 к открытому вентиляционному клапану 30. Вентилируемый газ проходит далее через вентиляционную линию 38 в магистраль 40, где он может использоваться повторно или выпускаться в атмосферу.

Удаление вентиляционного клапана с ракетного бака 20' и размещение его на земле является одним из главных преимуществ прежних и применяемых в настоящее время установок для уплотнения. А именно, поскольку вентиляционный клапан находится на земле, а не в ракете, то сильно уменьшается вес ракеты. На ракетном баке 20' снова предусмотрен аварийный предохранительный клапан 42' для уменьшения давления в полете в случае неисправности системы компрессии во время подъема ракеты. Аварийный предохранительный клапан 42' на земле не используется, он предусмотрен только для защиты ракеты после взлета.

Когда жидкость 22' поднимается над рециркуляционным коллектором 34, поток в рециркуляционной линии 36 изменяется с газового на жидкий. В этой точке наземный клапан 30 закрывают и вводят в действие установку для уплотнения, обведенную штриховой линией 100'. Поток в бак 20' через главную питающую линию 52' продолжается для заполнения как бака, так и системы 100' уплотнения.

Первоначальная температура жидкости 22' может подняться выше желательного уровня в результате процесса заполнения бака и сопровождающего его нагрева. Поэтому необходимо рециркулировать жидкость 22' через теплообменник системы 100' уплотнения, расположенной вблизи ракеты, для понижения температуры.

Жидкая теплообменная ванна 112' внутри бака 102' и снаружи теплообменных трубок 104' поддерживается на уровне выше трубок с использованием датчика 114' уровня, контроллера 116' и пары впускных клапанов 118' и 120' ванны. Таким образом, контроллер 116' принимает входной сигнал с датчика 114' уровня жидкости и создает выходной сигнал для управления клапаном 118'. Дополнительно к этому, температурный датчик 122' в ванне 112' поставляет второй входной сигнал для контроллера 116' для дополнительного регулирования положения клапана 120'.

Первая жидкость входит в теплообменный бак 102' по линии 124' и дозируется клапаном 118'. Первая жидкость смешивается со второй жидкостью, которая входит в бак 102' через линию 126', при этом вторая жидкость дозируется клапаном 120'. Первая жидкость снова составляет большую часть ванны 112' и является относительно инертной, поэтому ее можно называть первичным компонентом ванны 112'. Предпочтительной первой жидкостью является азот, а предпочтительной второй жидкостью является водород. Поэтому вторую жидкость называют вторичным компонентом ванны 112'.

Другим компонентом данной системы 100' является смеситель 130', показанный на фиг.4 в правой нижней части бака 102'. Смеситель 130' может использоваться для поддержания циркуляции в ванне 112' для тщательного перемешивания двух жидкостей ванны. Кроме того, смеситель 130' увеличивает перенос тепла между трубками 104' и ванной 112'. Таким образом, в прежних системах ванна 112' содержит жидкость при ее температуре кипения. Жидкое состояние является высоко эффективным для переноса тепла на теплообменные спирали или трубки или от них. В данном изобретении используется жидкая ванна 112', которая находится ниже температуры кипения и тем самым желательно присутствие смесителя 130' для повышения эффективности теплообмена и уменьшения размера теплообменника.

Впрыснутая вторая жидкость быстро нагревается и испаряется. Газовый побочный продукт выходит из теплообменного бака 102' через вентиляционную линию 134' и в конечном итоге попадает в вентиляционную линию 40'. Некоторое количество первой жидкости может захватываться газовым побочным продуктом кипения второй жидкости, и таким образом необходимо ее пополнять. Контроллер 116' следит за датчиком 114' уровня жидкости и обеспечивает ввод дополнительной первой жидкости с помощью клапана 118'.

Как и прежде, возможны различные пути впрыска второго потока. Второй поток можно впрыскивать через дно, через боковую сторону или сверху теплообменника.

Хотя данное изобретение описано применительно к различным специальным примерам и вариантам выполнения, следует понимать, что оно не ограничивается ими, и что его можно осуществлять различными путями внутри объема формулы изобретения.

1. Система охлаждения и уплотнения жидкости, содержащая входной подводящий трубопровод для подачи жидкости;

теплообменный бак, имеющий внутри множество теплообменных трубок, каждая из которых соединена с возможностью прохождения жидкости с входным подводящим трубопроводом;

выходной трубопровод, соединенный с возможностью прохождения жидкости с каждой из теплообменных трубок;

первый впускной канал, соединенный с теплообменным баком, для ввода первого компонента теплообменной ванны во внутреннее пространство теплообменного бака и в контакт с наружной поверхностью теплообменных трубок; и

второй впускной канал, соединенный с теплообменным баком, для ввода второго компонента теплообменной ванны, отличного от первого компонента, во внутреннее пространство теплообменного бака и в контакт с наружной поверхностью теплообменных трубок.

2. Система по п.1, дополнительно содержащая первый клапан управления потоком, расположенный в первом канале, для дозирования ввода первого компонента во внутреннее пространство теплообменного бака.

3. Система по п.2, дополнительно содержащая второй клапан управления потоком, расположенный во втором канале, для дозирования ввода второго компонента во внутреннее пространство теплообменного бака.

4. Система по п.3, дополнительно содержащая, по меньшей мере, один датчик внутри теплообменного бака и контроллер, соединенный с возможностью приема на вход сигнала от датчика, при этом контроллер выполнен с возможностью приведения в действие первого и второго клапанов управления потоком на основе входных сигналов, принятых от датчика.

5. Система по п.4, в которой датчик является датчиком уровня жидкости.

6. Система по п.4, в которой датчик является датчиком температуры.

7. Система по п.4, в которой имеется датчик уровня жидкости и датчик температуры, создающие входные сигналы для контроллера.

8. Система по п.1, дополнительно содержащая смеситель, предусмотренный внутри теплообменного бака, для перемешивания в нем теплообменной ванны.

9. Система по п.1, дополнительно содержащая коллектор, соединенный с возможностью прохождения жидкости со вторым впускным каналом и выполненный с возможностью разделения потока второй жидкости на отдельные пути прохождения потока во внутреннее пространство теплообменного бака.

10. Система по п.9, в которой коллектор расположен в верхней части теплообменного бака.

11. Система по п.10, в которой коллектор ориентирован горизонтально в теплообменном баке.

12. Система по п.11, в которой теплообменные трубки ориентированы горизонтально внутри теплообменного бака и имеют длину, которая меньше длины коллектора.

13. Система по п.9, в которой коллектор включает множество отверстий для потока для подачи второй жидкости во внутреннее пространство теплообменного бака.

14. Система по п.13, в которой коллектор расположен в верхней части теплообменного бака и включает множество направленных вниз инжекторов, при этом наиболее низкая часть каждого инжектора потока образует отверстия для потока для подачи второй жидкости во внутреннее пространство теплообменного бака.

15. Система по п.9, в которой коллектор ориентирован вертикально внутри теплообменного бака.

16. Система по п.1, в которой система приспособлена для подачи уплотненной жидкости в бак-хранилище и дополнительно содержит рециркуляционную линию, включенную между баком-хранилищем и входным подводящим трубопроводом для возвращения жидкости из бака-хранилища в теплообменный бак; и возвратную линию, включенную между баком-хранилищем и выходным трубопроводом для возвращения уплотненной жидкости из теплообменных трубок в бак-хранилище.

17. Способ уплотнения жидкости, содержащий

наполнение бака-хранилища жидкостью с пониженной температурой;

циркулирование указанной жидкости из бака-хранилища через множество теплообменных трубок внутри теплообменника и

подачу двухкомпонентной теплообменной ванны в теплообменник для охлаждения жидкости внутри теплообменных трубок, причем каждый из двух компонентов в указанной двухкомпонентной теплообменной ванне непосредственно контактирует с указанным множеством теплообменных трубок.

18. Способ по п.17, в котором стадия подачи содержит подачу первого компонента теплообменной ванны, имеющего первую температуру кипения, и подачу второго компонента теплообменной ванны, имеющего вторую температуру кипения, которая ниже первой температуры кипения.

19. Способ по п.18, в котором первая и вторая температуры кипения обе ниже, чем температура кипения жидкости, подлежащей уплотнению.

20. Способ по п.17, дополнительно содержащий подачу первичного компонента теплообменной ванны и вторичного компонента теплообменной ванны, причем объем первичного компонента значительно превосходит объем вторичного компонента.

21. Способ по п.20, в котором первичный компонент теплообменной ванны является инертной жидкостью.

22. Способ по п.21, в котором жидкость, подлежащая уплотнению, является жидким кислородом, а первичный компонент - жидким азотом.

23. Способ по п.22, в котором вторичный компонент является жидким водородом.

24. Способ по п.17, в котором стадия подачи включает подачу первого компонента теплообменной ванны и второго компонента теплообменной ванны и введение второго компонента