Способ и система непрерывной подачи твердого материала в систему высокого давления и струйный питатель (варианты)

Иллюстрации

Показать всеИзобретение относится к способу и системе непрерывной подачи твердого материала в систему высокого давления. Система по существу для непрерывного повышения давления твердого материала и его подачи в реактор высокого давления, содержащая бункер, в котором под первым давлением находится материал, питатель со входом и выходом, вход которого соединен с бункером таким образом, что в него можно избирательно и непрерывно подавать из бункера часть находящегося в нем материала, первый резервуар, вход которого соединен с выходом питателя и в котором создается второе избыточное давление, при этом второе давление по меньшей мере в два раза превышает первое давление, а питатель избирательно и по существу непрерывно перемещает твердый материал из бункера в резервуар. Система содержит также емкость с используемым для приготовления суспензии агентом, которая функционально соединена с первым резервуаром и теплообменником, при этом часть находящегося в ней агента перемешивается с материалом с получением суспензии, которую насос высокого давления прокачивает через теплообменник, в котором часть агента определенным образом предварительно охлаждается, а суспензия нагревается. Система содержит сепаратор суспензии, в котором из прошедшей через теплообменник суспензии удаляется излишек используемого для ее приготовления агента, и обратный трубопровод, по которому излишек агента возвращается обратно в первый резервуар, при этом при обработке суспензии в сепараторе давление суспензии существенно не уменьшается. Система содержит также соединенный с питателем обратный трубопровод, по которому часть излишка, используемого для приготовления суспензии агента, возвращается в питатель, в котором этот агент используется для перемещения части материала через питатель от входа в питатель к выходу из питателя, а также функционально соединенный с обратным трубопроводом испаритель, в котором агент для приготовления суспензии до его попадания в первый резервуар конденсируется и превращается в жидкость. Система содержит второй резервуар, который соединен с первым резервуаром, насос высокого давления, который по трубопроводу перекачивает материал из первого резервуара во второй резервуар, и установленный на этом трубопроводе теплообменник для нагревания перекачиваемого материала, который подходит ко второму резервуару с давлением, существенно большим давления в первом резервуаре. Изобретение позволяет создать систему непрерывной подачи каменного угля с использованием дешевого газообразного диоксида углерода для перемещения угля в камеру сгорания при окружающей температуре и при объемной плотности, равной его объемной плотности в насыпном слое. 4 н. и 32 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к системе по существу для непрерывного повышения давления твердого материала и его подачи в реактор высокого давления, к реализуемому в ней способу подачи находящейся под избыточным давлением суспензии твердого материала и жидкости в систему высокого давления, а также к используемому в ней струйному питателю для повышения давления распыленного материала и его перемещения из области низкого давления в область высокого давления. В частности, изобретение относится к перемещению каменного угля в систему высокого давления и, в особенности, к непрерывной подаче каменного угля из области низкого давления в систему высокого давления, в которой происходит его обработка.

В существующих в настоящее время энергоблоках обычно используют различное работающее при высоком давлении оборудование с соответствующей системой подачи каменного угля. К такому работающему при высоком давлении оборудованию относятся, в частности, реакторы высокого давления, в которых при сжигании каменного угля получают тепло или рафинируют содержащийся в каменном угле углерод. Высокое давление используют для практически мгновенного сжигания каменного угля и получения необходимой энергии. Даже находящийся в пылевидном состоянии уголь представляет собой по существу твердый материал, трудно сжимаемый до высокого давления, при котором его сжигают в реакторе. Поэтому для работы реактора, в котором процесс сжигания угля происходит при высоком давлении, часто используют угольную суспензию. Для подачи в реактор угольной суспензии можно использовать соответствующие насосы, которые позволяют достаточно просто увеличить давление суспензии до уровня, необходимого для сжигания угля в реакторе. Обычно избыточное давление подаваемого в реактор угля составляет не менее 1000 фунтов/кв.дюйм.

Существующие в настоящее время различные системы подачи каменного угля в работающие при высоком давлении реакторы или камеры сгорания обладают целым рядом существенных недостатков. В таких системах из каменного угля сначала приготавливают соответствующую угольную суспензию. Такая суспензия состоит из жидкости, в частности воды, в которой во взвешенном состоянии находятся частицы каменного угля. Содержащаяся в большом избытке в такой суспензии жидкость-носитель при ее попадании в реактор заметно снижает эффективность реактора.

В одной из известных в настоящее время систем используют снабженные затворами бункеры. В системе такого типа сначала в одном из бункеров создают высокое давление, после чего находящийся в этом бункере каменный уголь подают в камеру сгорания или реактор высокого давления. После опорожнения первого бункера его закрывают, и высокое давление создают во втором бункере, из которого затем находящийся в нем под высоким давлением каменный уголь подают в камеру сгорания или реактор. Очевидно, что такая система не может обеспечить непрерывной подачи в камеру сгорания или реактор угля под высоким давлением.

В других известных системах каменный уголь подают в камеру сгорания или в реактор в виде заранее приготовленной суспензии, состоящей из жидкого диоксида углерода и угля. В таких системах для первоначального повышения давления суспензии приходится использовать ненадежные, работающие в циклическом режиме бункеры с затворами. Такие работающие в циклическом режиме бункеры с затворами обычно имеют большое количество клапанов и газовых компрессоров, малоэффективных в работе и требующих практически постоянного обслуживания.

Известны также системы подачи с винтовыми питателями или насосами, которые по существу обладают теми же недостатками. Такие системы, в частности, обычно требуют использования большого количества расположенных вокруг питателя теплообменников, необходимых для поддержания определенной температуры диоксида углерода (СО2), который вместе с каменным углем подают в питатель. Надежность работы таких систем зависит от затвердевания подаваемого в питатель насосом жидкого диоксида углерода, образующего уплотнение, препятствующее обратному течению материала, который перемещается в питателе из зоны низкого давления на входе в питатель в зону высокого давления на выходе из питателя. Такие питатели с трудом создают высокое давление, необходимое для работы системы, в которую они подают каменный уголь.

С учетом сказанного выше существует необходимость в разработке системы непрерывной подачи каменного угля в систему высокого давления для его газификации или в другие системы высокого давления. Так, в частности, существует необходимость в разработке системы непрерывной подачи каменного угля с использованием дешевого газообразного диоксида углерода для перемещения угля в камеру сгорания при окружающей температуре и при объемной плотности, равной его объемной плотности в насыпном слое. Кроме того, существует необходимость в разработке системы, позволяющей использовать для приготовления угольной суспензии высокого давления не более двух резервуаров с одним расходным резервуаром высокого давления, из которого каменный уголь подается в реакторы высокого давления.

Для удовлетворения рассмотренных выше потребностей в настоящем изобретении предлагается система по существу для непрерывного повышения давления твердого материала и его подачи в реактор высокого давления. Предлагаемая система содержит бункер, в котором под первым давлением находится материал, питатель со входом и выходом, вход которого соединен с бункером таким образом, что в него можно избирательно и непрерывно подавать из бункера часть находящегося в нем материала, первый резервуар, вход которого соединен с выходом питателя и в котором создается второе избыточное давление, при этом второе давление по меньшей мере в два раза превышает первое давление, а питатель избирательно и по существу непрерывно перемещает твердый материал из бункера в резервуар. Предпочтительно, чтобы второе давление составляло по меньшей мере около 65 фунтов/кв.дюйм.

Целесообразно также, чтобы в системе была также предусмотрена емкость с используемым для приготовления суспензии агентом, которая функционально соединена с первым резервуаром и теплообменником, при этом часть находящегося в ней агента перемешивается с материалом с получением суспензии, которую насос высокого давления прокачивает через теплообменник, в котором часть агента определенным образом предварительно охлаждается, а суспензия нагревается. В качестве агента для приготовления суспензии предпочтительно использовать газ, в особенности - диоксид углерода, а в качестве подаваемого твердого материала - каменный уголь.

В этом случае целесообразно, чтобы система также содержала сепаратор суспензии, в котором из прошедшей через теплообменник суспензии удаляется излишек используемого для ее приготовления агента, и обратный трубопровод, по которому излишек агента возвращается обратно в первый резервуар, при этом при обработке суспензии в сепараторе давление суспензии существенно не уменьшается. В этом случае с питателем может быть соединен обратный трубопровод, по которому часть излишка используемого для приготовления суспензии агента возвращается в питатель, в котором этот агент используется для перемещения части материала через питатель от входа в питатель к выходу из питателя. С обратным трубопроводом может быть функционально соединен испаритель, в котором агент для приготовления суспензии до его попадания в первый резервуар конденсируется и превращается в жидкость.

На практике целесообразно, чтобы в бункере поддерживалось атмосферное давление. В этом случае в питателе может быть расположено дополнительное устройство, способствующее перемещению материала к выходу из питателя. Давление в первом резервуаре может превышать атмосферное давление в бункере по меньшей мере в пять раз.

В еще одном частном варианте конструкции предлагаемая система содержит также второй резервуар, который соединен с первым резервуаром, насос высокого давления, который по трубопроводу перекачивает материал из первого резервуара во второй резервуар, и установленный на этом трубопроводе теплообменник для нагревания перекачиваемого материала, который подходит ко второму резервуару с давлением, существенно большим давления в первом резервуаре. Соответственно, в предпочтительном варианте выполнения системы в первом резервуаре при повышенном давлении готовят суспензию твердого материала - каменного угля и жидкого диоксида углерода, и далее полученную суспензию перекачивают насосом высокого давления во второй расходный резервуар, давление в котором соответствует давлению в системе высокого давления.

При использовании второго (расходного) резервуара избыточное давление в первом резервуаре может составлять приблизительно от 65 до 160 фунтов/кв.дюйм, а избыточное давление во втором резервуаре составляет приблизительно от 1100 до 1500 фунтов/кв.дюйм.

Как указано выше, предпочтительно, чтобы емкость с используемым для приготовления суспензии агентом, представляла собой емкость с газом. В этом случае емкость с газом функционально соединена с первым резервуаром и теплообменником, при прохождении через который часть содержащегося в указанной емкости газа охлаждается и после перемешивания с материалом в первом резервуаре образует суспензию, которая насосом высокого давления прокачивается через теплообменник, в котором часть газа определенным образом предварительно охлаждается, а суспензия нагревается.

В случае, когда для приготовления суспензии используется газ, целесообразно, чтобы система также содержала испаритель, в котором охлажденный газ до попадания в первый резервуар превращается в жидкость, сепаратор суспензии, в котором из прошедшей через теплообменник суспензии удаляется излишек жидкости, а также обратный трубопровод, по которому излишек жидкости возвращается в первый резервуар. В этом случае при обработке суспензии в сепараторе давление суспензии существенно не уменьшается. Система также может содержать обратный трубопровод, соединяющий между собой питатель и сепаратор суспензии, по которому часть излишка жидкости подается в расположенное в питателе дополнительное подающее устройство, которое способствует перемещению материала к выходу из питателя.

В предпочтительном варианте применения предлагаемая система предназначена по существу для непрерывного перемещения суспензии каменного угля, находящейся под избыточным давлением (в первом резервуаре), в расходный резервуар высокого давления (второй резервуар). При этом система содержит также загрузочный бункер, в котором каменный уголь при атмосферном давлении перемещается к выходу из бункера, резервуар высокого давления и нагнетательный насос, который как минимум в четыре раза увеличивает избыточное давление суспензии и перекачивает ее из первого резервуара в резервуар высокого давления, из которого находящуюся в нем суспензию можно подавать в реактор высокого давления.

Вторым объектом настоящего изобретения является способ подачи находящейся под избыточным давлением суспензии твердого материала и жидкости в систему высокого давления. Предлагаемый способ заключается в том, что определенное количество материала, который находится под атмосферным давлением, перемещают с помощью питателя в первый резервуар, находящийся под повышенным давлением, перемешивают материал с жидкостью в первом резервуаре с получением суспензии. Приготовленную суспензию перекачивают из первого резервуара во второй резервуар, находящийся под высоким давлением, и удаляют часть жидкости из суспензии до ее попадания во второй резервуар.

В частных вариантах осуществления способа первую часть удаленной из суспензии жидкости можно подавать в питатель, а вторую часть удаленной из суспензии жидкости - в первый резервуар. В этом случае при подаче первой части удаленной из суспензии жидкости в питатель повышают давление жидкости до высокого давления, создают в питателе струю жидкости высокого давления и используют эту струю жидкости высокого давления для пополнения до исходного уровня объема заполняющего промежутки между частицами твердого материала газа, который (объем) уменьшается при сжатии материала в питателе.

При перемещении материала с помощью питателя избыточное давление в первом резервуаре может увеличиваться по сравнению с атмосферным как минимум в пять раз. При этом материал в виде твердых частиц, находящийся под атмосферным давлением, перемещают по существу в непрерывном режиме в первый резервуар и пополняют до первоначального объема содержащийся в материале газ.

При перемешивании материала в первом резервуаре с жидкостью с получением суспензии в первый резервуар может подаваться жидкость, при этом твердые частицы материала перемешиваются с жидкостью с получением суспензии и охлаждают первый резервуар, контролируя тем самым в нем повышенное давление.

При удалении из суспензии части жидкости температура суспензии может увеличиваться до температуры, большей температуры суспензии в первом резервуаре, с отделением излишка жидкости от суспензии, при этом объем суспензии увеличивается после увеличения ее температуры.

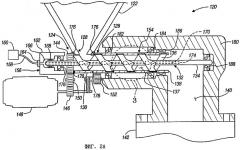

Третьим объектом настоящего изобретения является струйный питатель для повышения давления распыленного материала и его перемещения из области низкого давления в область высокого давления. Предлагаемый струйный питатель имеет два варианта выполнения. В обоих вариантах питатель содержит корпус, в котором находится загружаемый в струйный питатель материал и который имеет входное отверстие, через которое в него попадает распыленный материал, и выходное отверстие, через которое материал выходит из корпуса, а также расположенный в корпусе шнек, который перемещает материал от входного отверстия к выходному отверстию. В первом варианте предлагаемый питатель имеет сопло для формирования струи, которая способствует перемещению материала в направлении выходного отверстия корпуса, давление в котором больше, чем давление во входном отверстии корпуса. Во втором варианте шнек имеет возможность вращения в первом направлении, а в конструкции предусмотрено лабиринтное уплотнение наружного диаметра шнека, которое по существу препятствует движению материала в обратном направлении к входному отверстию, давление в котором меньше давления в выходном отверстии.

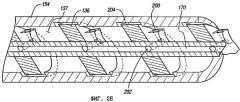

В частных случаях выполнения струйного питателя по первому варианту питатель также может содержать втулку, внутри которой находится шнек, двигатель, зубчатую передачу, соединяющую двигатель с вращающимся в первом направлении шнеком, и зубчатую передачу, соединяющую двигатель с вращающейся в другом направлении втулкой, при этом двигатель приводит во вращение шнек и втулку по существу с одной и той же скоростью. При этом втулка может иметь наружную поверхность и внутреннюю поверхность, на которой выполнена канавка, с которой в зацеплении находится шнек, который имеет возможность по существу свободного вращения в направлении, противоположном направлению вращения втулки. В этом случае шнек может по существу входить в зацепление с канавкой втулки и образовывать вместе с ней уплотнение.

Кроме того, в шнеке могут быть предусмотрены осевое отверстие и радиальное отверстие, через которое осевое отверстие соединяется с соплом для формирования струи и через которое подаваемый в осевое отверстие газ попадает в сопло, из которого он с высокой скоростью выходит наружу. Шнек может иметь резьбу, витки которой расположены в плоскости резьбы, а сопло может иметь центральную ось, которая расположена под углом приблизительно от 5° до 20° к плоскости резьбы.

В частных случаях выполнения струйного питателя по второму варианту питатель также может содержать втулку с наружной и внутренней поверхностями, внутри которой находится шнек, и выполненную на шнеке резьбу, которая вместе с канавкой, выполненной на внутренней поверхности втулки, образует лабиринтное уплотнение. В этом случае питатель также может содержать двигатель, зубчатую передачу, соединяющую двигатель с вращающимся в первом направлении шнеком, и зубчатую передачу, соединяющую двигатель с вращающейся в другом направлении втулкой. При этом двигатель приводит во вращение шнек и втулку по существу с одной и той же скоростью, а шнек имеет возможность по существу свободного вращения в направлении, противоположном направлению вращения втулки.

Кроме того, питатель также может содержать дополнительное устройство, способствующее перемещению шнеком материала внутри корпуса из входного отверстия в выходное отверстие. Это дополнительное устройство может иметь сопло, при этом шнек имеет осевое отверстие и радиальное отверстие, через которое осевое отверстие соединяется с соплом для формирования струи и через которое подаваемый в осевое отверстие газ попадает в сопло, из которого он с высокой скоростью выходит наружу. В этом случае лабиринтное уплотнение по существу препятствует течению газа и распыленного материала из выходного отверстия корпуса в его входное отверстие. Шнек может иметь резьбу, витки которой расположены в плоскости резьбы, а сопло дополнительного устройства может иметь центральную ось, которая расположена под углом приблизительно от 2° до 25° к оси резьбы.

И в первом, и во втором вариантах конструкции питателя подача газа в сопло может осуществляться в таком количестве, чтобы выходящая из соапла струя газа имела сверхзвуковую скорость.

Другие аспекты и возможные области применения настоящего изобретения более подробно рассмотрены в приведенном ниже описании. При этом следует отметить, что в этом описании рассмотрены конкретные примеры предпочтительных вариантов возможного осуществления изобретения, которые лишь иллюстрируют, но не ограничивают объем изобретения.

Ниже изобретение более подробно рассмотрено со ссылкой на чертежи, на которых показано:

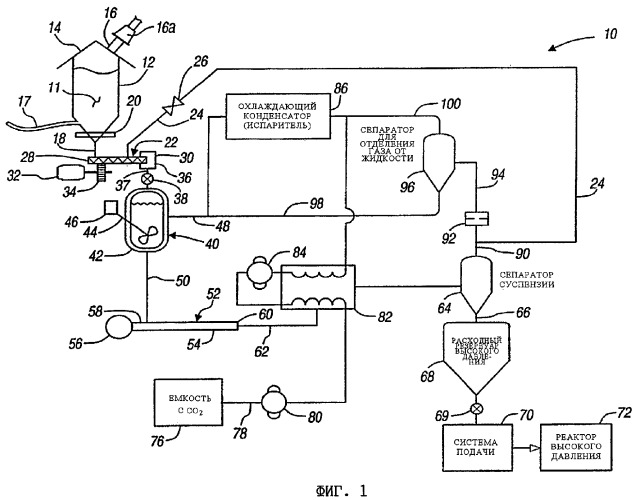

на фиг.1 - схема предпочтительного варианта выполнения предлагаемой в настоящем изобретении системы непрерывной подачи находящегося под избыточным давлением распыленного каменного угля в расходный резервуар высокого давления;

на фиг.2А - продольный разрез показанного в упрощенном виде предлагаемого в настоящем изобретении струйного питателя, выполненного по второму варианту изобретения;

на фиг.2Б - продольный разрез изображенного в более крупном масштабе шнека шнекового струйного питателя, показанного на фиг.2А;

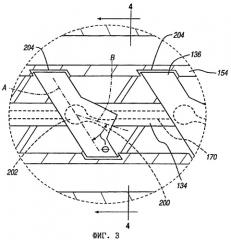

на фиг.3 - изображение в более крупном масштабе расположенного внутри показанной на фиг.2А окружности участка предлагаемого в изобретении струйного питателя и

на фиг.4 - поперечное сечение струйного питателя плоскостью 4-4 по фиг.3.

В приведенном ниже описании рассмотрены некоторые примеры возможного осуществления изобретения, которые не ограничивают не только объем изобретения, но и способы его практического осуществления или области его возможного использования.

На фиг.1 схематично показана выполненная по предпочтительному варианту предлагаемая в изобретении система 10 непрерывной подачи распыленного твердого материала, а именно каменного угля. В этой системе имеется бункер 12, в котором при первом давлении, равном атмосферному, находится определенное количество распыленного каменного угля 11. Бункер 12 закрыт соответствующей крышкой 14, через которую в него по трубе 16 загружается уголь. На загрузочной трубе 16 можно установить подающее устройство 16а, например вибропитатель, направляющий поток каменного угля в бункер 12. Загруженный в бункер уголь продувают подаваемым в бункер по трубопроводу 17 диоксидом углерода (СО2), который удаляет из загруженной в бункер массы угля 11 находящийся между его отдельными частицами воздух. Бункер 12 имеет также разгрузочную полость 18 или трубу, предназначенную для его опорожнения. Для выгрузки каменного угля 11 из бункера 12 через разгрузочную трубу 18 используется установленный на выходе из бункера вибратор или перемешивающее устройство 20. Под действием такого вибратора уголь, находящийся в бункере 12, а именно, в его нижней части рядом с разгрузочной трубой 18, непрерывно и избирательно ссыпается из бункера в питатель, который выполнен в виде нагнетательного угольного насоса 22.

Избыточное давление, создаваемое используемым в качестве питателя нагнетательным угольным насосом 22, должно составлять как минимум около 60 фунтов на квадратный дюйм (около 5,1 атмосферы). В некоторых случаях может возникнуть необходимость в использовании для перемещения из бункера 12 находящегося в нем твердого каменного угля нагнетательного угольного насоса 22 с избыточным давлением на выходе, равным как минимум около 150 фунтов/кв.дюйм (около 11,2 атмосферы). Для повышения давления угольного насоса 22 к нему можно подвести трубопровод 24 с запорным клапаном 26, регулирующим расход газа, поступающего в насос по трубопроводу 24. На входе перекачивающий твердый каменный уголь нагнетательный угольный насос 22, используемый в предлагаемой системе в качестве питателя, имеет входную полость 28 низкого давления, которое равно атмосферному или внешнему давлению, а на выходе - выходную полость 30 высокого давления.

Перекачивающий твердый каменный уголь нагнетательный угольный насос 22 приводится в действие двигателем 32, соединенным с ним через соответствующий зубчатый редуктор 34. Ссыпающийся из бункера 12 в насос 22 каменный уголь попадает в его входную полость 28 низкого давления. Попадающий в насос 22 каменный уголь 11 перемещается внутри насоса в его выходную полость 30. При перемещении каменного угля 11 внутри насоса 22 его давление постепенно увеличивается и достигает на выходе из насоса необходимой величины.

Перемещаемый угольным насосом каменный уголь 11 собирается в соединенном с его выходной полостью 30 сборнике 36. Для регулирования количества каменного угля, поступающего из сборника 36 на вход первого резервуара 40, в котором приготавливают суспензию каменного угля, предназначен клапан 38, установленный на трубопроводе 37, соединяющем сборник с этим резервуаром. Первый резервуар 40 имеет теплоизолирующую рубашку 42, позволяющую поддерживать внутри первого резервуара 40 постоянную температуру. Внутри рубашки 42 можно разместить соответствующие нагревательные или охлаждающие элементы, с помощью которых можно регулировать температуру находящейся в первом резервуаре 40 суспензии. Внутри первого резервуара 40 расположена мешалка 44 роторного или лопастного типа. Мешалка 44, которая приводится в действие расположенным внутри или вне резервуара двигателем 46, предназначена для непрерывного перемешивания каменного угля, находящегося во взвешенном состоянии в приготавливаемой в первом резервуаре 40 суспензии.

Приготавливаемая в первом резервуаре 40 суспензия содержит твердую или по существу твердую фракцию, представляющую собой твердый каменный уголь 11, который подается в первый резервуар 40 из бункера 12 угольным насосом. Твердая фракция суспензии взвешена в жидкой фракции, в качестве которой в принципе можно использовать любую жидкость, но обычно используют жидкий диоксид углерода, который подают в первый резервуар 40 по трубопроводу 48. Подаваемый в первый резервуар 40 по трубопроводу 48 жидкий диоксид углерода перемешивают мешалкой 44 с каменным углем 11, получая суспензию с находящимся во взвешенном состоянии в жидком диоксиде углерода каменным углем 11. Для поддержания подаваемого в резервуар диоксида углерода в жидком состоянии в резервуаре необходимо постоянно поддерживать определенное избыточное давление, которое не должно опускаться ниже приблизительно 60 фунтов/кв.дюйм. При этом температура первого резервуара 40 должна составлять от приблизительно -36°С до приблизительно -55°С (или от приблизительно - 33°F до приблизительно -67°F).

Приготовленную в первом резервуаре 40 суспензию по трубопроводу 50 подают в нагнетательный насос 52 высокого давления, предназначенный для перекачивания жидких суспензий. В качестве такого насоса можно использовать любой известный насос для перекачивания суспензий, например насос фирмы Moyno Inc., Спрингфилд, шт. Огайо, США. В насосе 52 высокого давления для перекачивания жидкой суспензии имеется рабочий блок 54, который соединен с приводным двигателем 56. Насос 52 высокого давления для перекачивания жидкой суспензии имеет также входную полость 58 низкого давления и выходную полость 60 высокого давления. Выходная полость 60 высокого давления перекачивающего жидкую суспензию насоса 52 соединена с трубой 62, в которую из этого насоса под высоким давлением поступает суспензия. Труба 62 соединяет перекачивающий жидкую суспензию насос 52 высокого давления с сепаратором 64 суспензии, в котором происходит частичное разделение суспензии на жидкую и твердую фракции. Перекачивающий жидкую суспензию насос 52 высокого давления увеличивает избыточное давление суспензии от давления, равного давлению в первом резервуаре 40, до приблизительно 1300 фунтов/кв.дюйм. Очевидно, что давление, создаваемое перекачивающим жидкую суспензию насосом, зависит от давления во всей системе и поэтому может отличаться от указанного выше давления в ту или в другую сторону. Кроме того, для повышения давления жидкой суспензии можно использовать и несколько перекачивающих суспензию и последовательно работающих насосов 52.

В качестве сепаратора 64 суспензии можно использовать разные сепараторы, например сепаратор циклонного типа. Сепаратор 64 суспензии, в котором имеется устройство для удаления из суспензии избыточного количества жидкости, соединен трубопроводом 66 со вторым резервуаром, который выполнен в виде расходного резервуара 68, находящегося под высоким давлением, и в котором собирается обработанная в сепараторе суспензия. Давление в сепараторе 64 суспензии, равное давлению в расходном резервуаре 68 высокого давления, создается перекачивающим суспензию насосом 52 высокого давления. Обычно избыточное давление в расходном резервуаре 68 существенно больше давления в первом резервуаре 40 и составляет как минимум около 1100 фунтов/кв.дюйм. Находящийся под таким высоким давлением в расходном резервуаре 68 материал можно затем подавать с помощью системы 70 питания в соответствующий реактор 72 высокого давления. Система 70 питания, которую можно использовать для этой цели, описана в выданном на имя Oberg и др. и переуступленном фирме Rockwell International Corporation патенте US 4191500, который озаглавлен "Dense-Phase Feeder Method" и описание к которому в полном объеме включено в качестве ссылки в настоящее описание. Использование такой системы питания позволяет достаточно эффективно и просто подавать находящийся в расходном резервуаре 68 под высоким давлением материал в реактор 72 высокого давления.

В приведенном выше описании была рассмотрена только одна часть предлагаемой в изобретении системы 10, касающаяся подачи твердого каменного угля из бункера 12 в первый резервуар 40 для приготовления суспензии и перемещения приготовленной суспензии насосом высокого давления в расходный резервуар 68 высокого давления. Другая часть системы предназначена для подачи в перемещающий твердый каменный уголь нагнетательный угольный насос 22 и предназначенный для приготовления суспензии первый резервуар 40 еще одного необходимого для их работы материала. В этой связи следует отметить также, что в предлагаемой в изобретении системе 10 в качестве нагнетательного угольного насоса 22 для перемещения твердого каменного угля можно использовать не только описанный ниже подробно насос, в который дополнительно подают газ, но и любой другой нагнетательный насос, который может без всякого дополнительно подаваемого в него газа перемещать находящийся в бункере 12 под атмосферным давлением каменный уголь в первый резервуар 40, в котором при повышенном давлении приготавливают жидкую суспензию каменного угля. Тем не менее, для перемещения твердого каменного угля в нагнетательный угольный насос 22 дополнительно подают предпочтительно газообразный диоксид углерода, который в жидком состоянии используют в первом резервуаре 40 для приготовления суспензии.

Свежий диоксид углерода подается в систему из емкости 76, в которой находится определенное количество СО2. Во время работы системы 10 основная часть диоксида углерода циркулирует в системе по замкнутому контуру и используется многократно. При этом емкость 76 с запасом диоксида углерода используется только для подпитки системы и подачи в нее сравнительно небольшого количества свежего диоксида углерода. Диоксид углерода в емкости 76 находится в газообразном состоянии и хранится в ней при обычных условиях, т.е. при атмосферном давлении и температуре около 21°С (70°F). Свежий диоксид углерода по трубопроводу 78 подается из емкости в первый компрессор 80. Первый компрессор 80 повышает давление СО2 от атмосферного давления в емкости 76 до избыточного давления, равного приблизительно 60 фунтов/кв.дюйм. Одновременно с ростом давления в первом компрессоре 80 повышается и температура СО2, которая меняется от температуры в емкости 76 приблизительно до 150°С (300°F).

Выходящий по трубопроводу 78 из емкости 76 свежий СО2 после сжатия в первом компрессоре поступает в теплообменник 82. В теплообменнике 82 часть тепловой энергии СО2, который проходит через него по трубопроводу 78, передается суспензии, которая поступает в теплообменник по трубопроводу 62. Температура суспензии в трубопроводе 62 составляет приблизительно -29°С (около -20°F). Находящуюся в трубопроводе суспензию до ее попадания в сепаратор 64 суспензии необходимо нагреть приблизительно до 21°С. Повышение температуры суспензии, протекающей по трубопроводу 62, происходит в теплообменнике 82, в котором она нагревается приблизительно до 21°С. С повышением температуры суспензии одновременно приблизительно до 21°С падает температура проходящего через теплообменник по трубопроводу 78 СО2, который с этой температурой подается во второй компрессор 84. Во втором компрессоре 84 избыточное давление СО2 увеличивается приблизительно до 150 (фунтов/кв.дюйм, а его температура повышается приблизительно до 150°С (300°F).

Сжатый вторым компрессором СО2 затем снова проходит по трубопроводу 78 через теплообменник 82 и после охлаждения до 21°С подается в испаритель 86. Поступающий в испаритель из емкости 76 свежий СО2 после охлаждения и конденсации превращается в жидкость. Давление СО2 на выходе из второго компрессора 84 больше давления в первом резервуаре 40 с суспензией. При охлаждении в испарителе до приблизительно -40°С (-40°F) СО2 превращается в жидкость. Жидкий СО2 с определенной температурой и давлением подается в первый резервуар 40 для приготовления суспензии вместе с твердым каменным углем 11, который подается в первый резервуар 40 нагнетательным угольным насосом 22.

Избыток СО2, который удаляют из суспензии в сепараторе 64 суспензии, возвращается обратно в систему 10 по обратному трубопроводу 90. От этого обратного трубопровода 90 отходит трубопровод 24, по которому сжатый диоксид углерода под высоким давлением подается в нагнетательный угольный насос 22. Отделяемый от суспензии в сепараторе 64 СО2 имеет повышенное давление, равное давлению суспензии на выходе из перекачивающего жидкую суспензию насоса 52 высокого давления. Нагреваемый в теплообменнике 82 СО2 поступает по трубопроводу 24 в угольный насос с температурой около 21°С.

Остальная часть СО2, которая не используется в перемещающем твердый каменный уголь нагнетательном угольном насосе 22, с давлением, равным давлению в обратном трубопроводе 90, проходит через расширительный клапан 92, в котором его давление падает. Выходящий из расширительного клапана с низким избыточным давлением, равным приблизительно от 70 до 180 фунтов/кв.дюйм, СО2 попадает в обратный трубопровод 94 низкого давления. Одновременно с резким падением давления СО2 в расширительном клапане происходит существенное снижение его температуры, которая в обратном трубопроводе 94 низкого давления составляет приблизительно от -40°С до -57°С (приблизительно от -40°F до -70°F). При прохождении через расширительный клапан СО2 разделяется на газообразную и жидкую фазу. Находящийся в таком двухфазном состоянии СО2 по обратному трубопроводу 94 низкого давления подается в сепаратор 96 для отделения жидкого СО2 от газообразного.

Жидкий СО2, отделяемый от газа в сепараторе 96, в качестве которого можно использовать обычный циклонный сепаратор, попадает в обратный трубопровод 98. Трубопровод 98 соединяет сепаратор с идущим к первому резервуару 40 для приготовления суспензии трубопроводом 48, по которому в нее подается жидкий компонент приготавливаемой в ней суспензии. Отделенный от жидкости в сепараторе газообразный СО2 попадает в соединяющий сепаратор с испарителем 86 трубопровод 100, в котором он смешивается с поступающим в систему из емкости 76 свежим СО2. Конденсат, образующийся в испарителе в результате охлаждения отделенного в сепараторе 96 от жидкости газообразного СО2 и свежего СО2, подаваемого в систему из емкости 76, смешивается в трубопроводе 48 с жидким СО2, поступающим в него из сепаратора 96, и подается в первый резервуар 40 для приготовления угольной суспензии.

Ниже рассмотрено, каким образом в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа работает описанная выше система 10. Обычно загружаемый в бункер 12 каменный уголь 11 предварительно сушат, предпочтительно до влажности, составляющей от 2 до 6 мас.%. Сухой уголь 11 затем загружают в бункер 12. Предварительная сушка угля позволяет уменьшить количество содержащейся в нем влаги и паров воды до минимального уровня и обеспечивает надежную работу системы 10 и эффективную работу реактора 72 высокого давления. Кроме того, загружаемый в бункер 12 каменный уголь 11 обычно предварительно измельчают до состояния пыли, состоящей из очень мелких частиц каменного угля. В измельченном каменном угле 11 обычно содержится приблизительно от 70 до 90 процентов частиц, которые проходят через сито размером 200 меш. Измельченный до такой степени каменный уголь не только обеспечивает надежную работу перемещающего твердый уголь нагнетательного угольного насоса 22 и перекачивающего жидкую суспензию насоса 52 высокого давления, но и может после увеличения его давления в системе 10 быстро вступать в реакцию в реакторе 72 высокого давления. Из загруженного в бункер 12 по существу твердого мелкоизмельченного угля 11 или угольной пыли в системе 10 непрерывной подачи приготавливают суспензию, которую под избыточным давлением собирают в расходном резервуаре 68 высокого давления. Обычно предварительно измельченный каменный уголь хранят в бункере 12 при нормальных или атмосферных условиях. Иными словами, обычно давление в загруженном каменном углем бункере 12 составляет около одной атмосферы, а температура составляет около 18-25°С (в зависимости от окружающей температуры). Загруженный в бункер 12 каменный уголь обычно перемешивают и одновременно продувают подаваемым в бункер по трубопроводу 17 диоксидом углерода. Продувка через перемешиваемый в бункере 12 уголь диоксида углерода позволяет уменьшить количество содержащейся в нем влаги, которая попадает в бункер вместе с частицами угля 11.

Из бункера 12 каменный уголь 11 под действием силы тяжести попадает в нагнетательный угольный насос 22, предназначенный для перемещения твердого угля. Для подачи угля в насос можно использовать соответствующее перемешивающее устройство 20, однако обычно каменный уголь просто ссыпается вниз из разгрузочной полости (трубы) 18 бункера во входную полость 28 низкого давления перемещающего твердый каменный уголь нагнетательного угольного насоса 22. Внутри насоса 22 попадающий в него уголь 11 перемещается из входной полости низкого давления в выходную полость 30 высокого давления, и его давление при этом постепенно увеличивается.

Нагнетательный угольный насос 22 увеличивает избыточное давление угля 11 от первого атмосферного да