Способ испытания корпуса на непробиваемость и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Сущность: ротор размещают внутри корпуса, ослабляют сечение одной из лопаток, усиливают его накладками из термочувствительных материалов с коэффициентами линейного расширения значительно выше коэффициента материала лопатки. Осуществляют выход ротора на заданную частоту вращения, проводят нагрев лопаток во время испытания. На заданной частоте вращения осуществляют обрыв одной из лопаток и по следам удара лопатки о корпус оценивают его непробиваемость. При этом в замке лопатки выполняют пазы, боковые поверхности которых выполнены с углом наклона по отношению к горизонтальной поверхности дна паза лопатки. Нижние части накладок располагают в пазах замка и соединяют с замком лопатки нижними заклепками, а верхние части накладок соединяют с лопаткой через вкладыши, расположенные между лопаткой и накладками с верхними заклепками. Накладки выполняют с переменной шириной. Делают надрезы по сечениям накладок с наименьшей шириной, в процессе испытания проводят обрыв лопатки по ослабленному сечению и обрыв накладок по надрезам. Устройство состоит из последовательно соединенного ротора с лопатками, привода, системы управления частотой вращения, датчика частоты вращения, последовательно соединенного нагревателя и блока управления нагревом, последовательно соединенного устройства ввода информации и датчиков температур, сигнализатора обрыва лопатки. Причем одна из лопаток выполнена с ослабленным сечением и снабжена крепежными элементами, выполненными в виде накладок, сопрягаемыми с поверхностью лопатки, и расположенными в месте ослабленного сечения. Накладки выполнены в виде профилированных пластин и ослаблены надрезами. Технический результат: повышение точности испытаний. 2 н. и 16 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области испытаний деталей машин на прочность и исследований ударных воздействий на непробиваемость корпусов и может быть использовано для проведения прочностных и сертификационных испытаний корпусов роторных машин: вентиляторов, компрессоров, турбин, полноразмерных газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ) и их узлов и других турбомашин в машиностроении.

Известен способ испытания корпуса на непробиваемость В.Г.Баженов, Ю.И.Тростенюк, В.К.Захаров, "Универсальный разгонный стенд для повторно-статических испытаний крупногабаритных элементов роторов", Проблемы прочности, №9, 1988 г., стр.114-116), при котором на заданной частоте вращения для имитации обрыва лопатку вентилятора отрезали с помощью электродов.

Недостатками указанного способа являются обрыв лопатки на некотором расстоянии от корневого сечения и низкая точность надреза с учетом специфики и сложности обеспечения устойчивого зажигания электрической дуги. В результате лопатка отрывается с неполной массой и точность оценки корпуса на непробиваемость снижается.

Наиболее близким по технической сущности к заявляемому изобретению является "Способ испытания корпуса на непробиваемость и устройство для его реализации", патент РФ №2176389, Бюл. №33, 2001, при котором ротор размещают внутри корпуса, перед проведением испытания ослабляют заданное сечение одной из лопаток, усиливают его накладками из термочувствительных материалов, причем выбирают термочувствительные материалы с коэффициентами линейного расширения, которые должны быть значительно выше коэффициента линейного расширения материала лопатки, осуществляют выход ротора на заданную частоту вращения, проводят нагрев лопаток во время испытания, на указанной частоте вращения осуществляют обрыв одной из лопаток и по следам удара лопатки о корпус ротора оценивают его непробиваемость.

Недостатками данного способа являются повышенная масса крепежных элементов и повышенная теплоотдача от верхних частей накладок к лопатке. В результате лопатка отрывается с повышенной массой и точность оценки корпуса на непробиваемость снижается. Кроме того, увеличивается время нагрева лопатки и накладок во время испытания.

Известно устройство (В.Г.Баженов, Ю.И.Тростенюк, В.К.Захаров, "Универсальный разгонный стенд для повторно-статических испытаний крупногабаритных элементов роторов", Проблемы прочности. №9, 1988, стр.114-116) для испытания корпуса на непробиваемость, содержащее последовательно соединенные привод, ротор с лопатками, систему управления частотой вращения, электроды.

Недостатками данного устройства являются расходование материала электродов в процессе испытаний и вследствие этого, изменение расстояния между электродом и поверхностью лопатки, что дополнительно влияет на устойчивость зажигания электрической дуги.

Кроме того, с использованием указанного устройства может произойти обрыв нескольких лопаток, т.е. более одной.

Наиболее близким по технической сущности к заявляемому изобретению является "Способ испытания корпуса на непробиваемость и устройство для его реализации", патент РФ №2176389, Бюл. №33, 2001 г., где устройство для испытания корпуса на непробиваемость содержит последовательно соединенные ротор с лопатками, привод, систему управления частотой вращения, датчик частоты вращения, последовательно соединенные нагреватель и блок управления нагревом, последовательно соединенные устройство ввода информации и датчики температур, сигнализатор обрыва лопатки, причем к входам блока управления нагревом подключены устройство ввода информации и система управления частотой вращения, к которой подсоединены сигнализатор обрыва лопатки и устройство ввода информации, вход которого соединен с выходом датчика частоты вращения, одна из лопаток выполнена с ослабленным сечением и снабжена крепежными элементами из термочувствительных материалов, выполненными в виде накладок, сопрягаемыми с поверхностью лопатки и расположенными в месте ослабленного сечения.

Недостатками данного устройства являются повышенная масса крепежных элементов и значительное удлинение материала накладок в процессе испытания. При этом лопатка отрывается с повышенной массой и точность оценки корпуса на непробиваемость снижается. Значительное удлинение материала накладок при их нагреве дополнительно снижает точность оценки корпуса на непробиваемость во время испытания, т.к. при этом лопатка начинает преждевременно касаться поверхности корпуса. Так как накладки не являются параллельными оси лопатки, то в них могут появиться дополнительные нагрузки от изгибающих моментов на частоте вращения, меньшей, чем заданная частота вращения. Указанные факторы могут привести к преждевременному обрыву лопатки и дополнительно снизить точность оценки корпуса на непробиваемость.

Техническая задача заявляемого технического решения заключается в осуществлении гарантированного обрыва испытуемой лопатки по ее заданному сечению от вращающегося ротора на заданной частоте вращения, уменьшении массы накладок и заклепок, снижении передачи тепла от нагретых верхних частей накладок к лопатке, снижении изгибающих моментов в накладках и обеспечении сохранения массы лопатки.

Технический результат достигается в способе испытания корпуса на непробиваемость, при котором ротор размещают внутри корпуса, перед проведением испытания ослабляют заданное сечение одной из лопаток, усиливают его накладками из термочувствительных материалов, причем выбирают термочувствительные материалы с коэффициентами линейного расширения, которые должны быть значительно выше коэффициента линейного расширения материала лопатки, осуществляют выход ротора на заданную частоту вращения, проводят нагрев лопаток во время испытания, на заданной частоте вращения осуществляют обрыв одной из лопаток и по следам удара лопатки о корпус оценивают его непробиваемость. В замке лопатки выполняют пазы. Нижние части накладок, которыми усиливают ослабленное сечение испытуемой лопатки, располагают в пазах замка и соединяют с замком лопатки нижними заклепками, а верхние части накладок соединяют с лопаткой через вкладыши, которые расположены между испытуемой лопаткой и накладками, с верхними заклепками. Накладки выполняют с переменной шириной b и выбирают из соотношения:

| bмин≤b≤bмакс | (1), |

где bмакс - максимальная ширина накладки в зоне нижних и верхних заклепок,

bмин - минимальная ширина накладки между верхними и нижними заклепками,

b - переменная ширина накладки.

Делают надрезы по сечениям накладок с наименьшей шириной, в процессе испытания осуществляют обрыв испытуемой лопатки по ослабленному сечению и обрыв накладок по надрезам при выполнении соотношения:

| Мл=Млп+Мн+Мз+Мв | (2), |

где Мл - масса натурной лопатки,

Млп - масса оборванной лопатки,

Мн - масса оборванных верхних частей накладок, расположенных между верхними заклепками и надрезами,

Мз - масса верхних заклепок,

Мв - масса вкладышей.

Кроме того, в ослабленном сечении испытуемой лопатки выполняют отверстия и в зоне верхних частей накладок выполняют дополнительные отверстия. Максимальную и минимальную ширину накладок выбирают из соотношения:

| bмакс/bмин=1,2÷2,0 | (3). |

Выбирают материал нижних заклепок с коэффициентом линейного расширения, который должен быть выше коэффициента линейного расширения лопатки; с пределом прочности, который должен быть выше предела прочности материала лопатки, с теплопроводностью, которая должна быть выше теплопроводности лопатки. Выбирают материал верхних заклепок с теплопроводностью, которая должна быть меньше теплопроводности материала лопатки; с пределом прочности, который должен быть выше предела прочности материала лопатки; с плотностью, которая должна быть меньше плотности материала испытуемой лопатки. Выбирают материал вкладышей: с теплопроводностью, которая должна быть меньше теплопроводности материала накладок; с плотностью материала, который должен быть не меньше плотности материала накладок. Вкладыши выполняют с теплоизолирующим покрытием. В процессе испытания удлинение накладок ΔL выполняют меньше, чем 0,2-0,4 от зазора h между концевой частью лопатки и корпусом, т.е. выполняют соотношение:

| ΔL<(0,2÷0,4)·h | (4), |

где ΔL - удлинение накладок при обрыве,

h - зазор между концевой частью испытуемой лопатки и корпусом перед испытанием.

Указанная задача решается также в устройстве для испытания корпуса на непробиваемость, содержащее последовательно соединенные ротор с лопатками, привод, систему управления частотой вращения, датчик частоты вращения, последовательно соединенные нагреватель и блок управления нагревом, последовательно соединенные устройство ввода информации и датчики температур, сигнализатор обрыва лопатки, причем ко входам блока управления нагревом подключено устройство ввода информации и система управления частотой вращения, к которой подсоединены сигнализатор обрыва лопатки и устройство ввода информации, вход которого соединен с выходом датчика частоты вращения, испытуемая лопатка выполнена с ослабленным сечением и снабжена крепежными элементами из термочувствительных материалов, выполненными в виде накладок, сопрягаемыми с поверхностью лопатки и расположенными в месте ослабленного сечения. Замок испытуемой лопатки имеет пазы и она дополнительно снабжена заклепками, расположенными ниже ослабленного сечения, и заклепками и вкладышами, расположенными выше ослабленного сечения, накладки выполнены в виде профилированных пластин с переменной шириной, ослабленными надрезами по сечениям с наименьшей шириной, а вкладыши расположены между испытуемой лопаткой и накладками, при этом боковые поверхности каждого паза выполнены с углом наклона α по отношению к горизонтальной поверхности дна паза испытуемой лопатки при выполнении условия:

| α<90° | (5) |

Сами накладки установлены параллельно оси испытуемой лопатки, а у каждого вкладыша одна боковая сторона выполнена профильной.

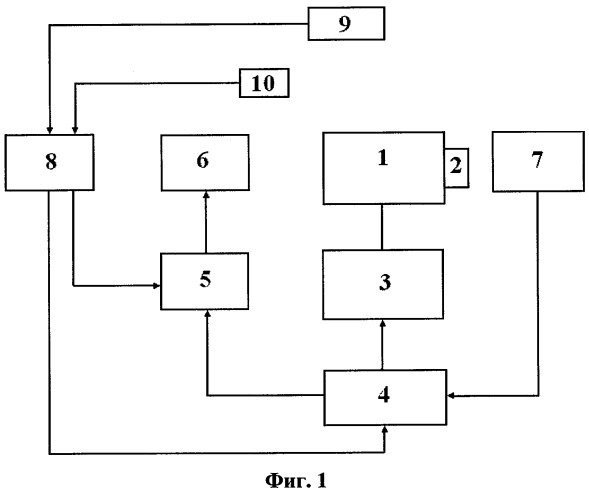

На фиг.1 показано устройство для испытания корпуса на непробиваемость.

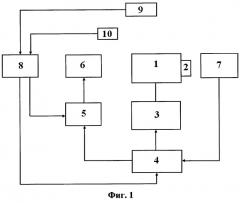

На фиг.2 приведено изображение лопатки с накладками и заклепками.

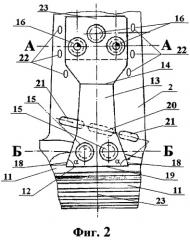

На фиг.3 схематично представлен разрез по сечению А-А (фиг.2).

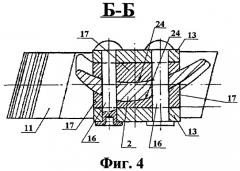

На фиг.4 схематично представлен разрез по сечению Б-Б (фиг.2).

Реализацию заявляемого способа испытания корпуса на непробиваемость осуществляют следующим образом.

Перед испытаниями выбирают термочувствительные материалы накладок, нижних заклепок с коэффициентами линейного расширения, которые должны быть значительно выше коэффициента линейного расширения материала лопатки. Выбирают материал нижних заклепок: с пределом прочности, который должен быть выше предела прочности материала лопатки, с теплопроводностью, которая должна быть выше теплопроводности лопатки. Выбирают материал верхних заклепок с теплопроводностью, которая должна быть меньше теплопроводности материала лопатки; с пределом прочности, который должен быть выше предела прочности материала лопатки; с плотностью, которая должна быть меньше плотности материала лопатки. Выбирают материал вкладышей: с теплопроводностью, которая должна быть не меньше теплопроводности материала накладок; с плотностью материала, который должен быть не меньше плотности материала накладок. Вкладыши выполняют с теплоизолирующим покрытием.

Накладки выполняют с переменной шириной b и выбирают из соотношений (1) и (3). Делают надрезы по сечениям накладок с наименьшей шириной. В замке лопатки выполняют пазы, при этом боковые поверхности каждого паза выполнены с углом наклона α по отношению к горизонтальной поверхности дна паза при выполнении условия α<90°. Пазы с углами наклона α дополнительно закрепляют нижние части накладок. Ослабляют заданное сечение одной из лопаток с выполнением в указанном сечении отверстий, а в зоне верхних частей накладок выполняют дополнительные отверстия в лопатке для компенсации массы верхних частей накладок и верхних заклепок. Выполняют отверстия в зоне пазов замка лопатки для нижних заклепок и в зоне верхних частей накладок, куда они будут установлены, для верхних заклепок. У каждого вкладыша одну боковую сторону выполняют профильной, которая далее будет сопряжена с поверхностью лопатки.

Нижние части накладок, которые будут усиливать ослабленное сечение лопатки, располагают в пазах замка и соединяют с замком лопатки нижними заклепками, верхние части накладок соединяют с лопаткой через вкладыши, которые расположены между лопаткой и накладками верхними заклепками. При этом накладки устанавливают параллельно оси испытуемой лопатки. Нижние и верхние заклепки устанавливают в соответствующих отверстиях. Вкладыши своими профильными поверхностями прижимают к поверхностям лопатки, обеспечивают крепление накладок и их установку параллельно оси лопатки. После установки накладок и заклепок на испытуемой лопатке должно выполняться соотношение (2).

Далее в соответствии с предлагаемым способом испытуемую лопатку устанавливают в ротор. Ротор размещают внутри корпуса, осуществляют выход ротора на заданную частоту вращения, проводят нагрев лопаток во время испытания, в процессе испытания должно выполняться соотношение (4), на заданной частоте вращения осуществляют обрыв одной из лопаток и по следам удара лопатки о корпус оценивают его непробиваемость

Устройство, реализующее предлагаемый способ испытания корпуса на непробиваемость, изображенное на фиг.1, содержит ротор 1, снабженный лопатками 2, подсоединенный к приводу 3, к входу которого подключен выход системы 4 управления частотой вращения, другой выход которой соединен с первым входом блока 5 управления нагревом, выход которого соединен с нагревателем 6. К одному из входов системы 4 управления частотой вращения подключен сигнализатор 7 обрыва лопатки, а к другому входу - первый выход устройства 8 ввода информации, к которому подключены выходы датчиков 9 температуры и датчика 10 частоты вращения, а второй выход устройства 8 ввода информации соединен со вторым входом блока 5 управления нагрева.

На фиг.2, 3 и 4 представлена лопатка 2 с замком 11, которая содержит пазы 12 замка 11, накладки 13 с надрезами 14, нижние заклепки 15, верхние заклепки 16, вкладыши 17.

Накладки 13 установлены с двух сторон и усиливают ослабленное сечение 20 испытуемой лопатки 2. Нижние заклепки 15 расположены ниже ослабленного сечения 20, верхние заклепки 16 и вкладыши 17 расположены выше ослабленного сечения 20, накладки 13 выполнены в виде профилированных пластин с переменной шириной и ослаблены надрезами 14 по сечениям с наименьшей шириной, вкладыши 17 расположены между лопаткой 2 и накладками 13, боковые поверхности 18 каждого паза 12 выполнены с углом наклона α по отношению к горизонтальной поверхности 19 дна паза 12 при выполнении условия α<90°. Корневая часть лопатки 2 ослаблена в сечении 20 (показано пунктиром место ослабления) отверстиями 21, а в зоне верхних частей накладок выполняют дополнительные отверстия 22 в лопатке 2. Накладки 13 установлены параллельно оси 23 испытуемой лопатки 2, а у каждого вкладыша 17 одна боковая сторона 24 выполнена профильной.

Перед испытаниями выбирают термочувствительные материалы накладок 13, нижних заклепок 15 с коэффициентами линейного расширения, которые должны быть значительно выше коэффициента линейного расширения материала лопатки 2. Выбирают материал нижних заклепок 15: с пределом прочности, который должен быть выше предела прочности материала лопатки 2, с теплопроводностью, которая должна быть выше теплопроводности лопатки 2. Выбирают материал верхних заклепок 15 с теплопроводностью, которая должна быть меньше теплопроводности материала лопатки 2; с пределом прочности, который должен быть выше предела прочности материала лопатки 2; с плотностью, которая должна быть меньше плотности материала лопатки 2. Выбирают материал вкладышей 17: с теплопроводностью, которая должна быть меньше теплопроводности материала накладок 13; с плотностью материала, который должен быть не меньше плотности материала накладок 13. Вкладыши 17 выполняют с теплоизолирующим покрытием (не показано).

Накладки 13 выполняют с переменной шириной b и выбирают из соотношений (1) и (3). Делают надрезы 14 по сечениям накладок 13 с наименьшей шириной. В замке 11 лопатки 2 выполняют пазы 12, при этом боковые поверхности каждого паза 12 выполнены с углом наклона α по отношению к горизонтальной поверхности 19 дна паза 12 при выполнении условия α<90°. Пазы 12 с углами наклона ос дополнительно закрепляют нижними частями накладок 13. В зоне верхних частей накладок 13, куда они будут установлены, выполняют дополнительные отверстия 22 в лопатке для компенсации массы верхних частей накладок 13 и верхних заклепок 16. Выполняют отверстия в зоне пазов 12 замка 11 лопатки 2 для нижних заклепок 15 и в зоне верхних частей накладок 13, куда они будут установлены, для верхних заклепок 16.

Ослабляют заданное сечение 20 лопатки 2, т.е. делают отверстия 21 в указанном сечении таким образом, чтобы ослабить это сечение с получением коэффициента запаса прочности К, близкого к единице.

Нижние части накладок 13, которые будут усиливать ослабленное сечение 20 лопатки 2, располагают в пазах 12 замка 11 и соединяют с замком 11 лопатки 2 нижними заклепками 15, верхние части накладок 13 соединяют с лопаткой 2 через вкладыши 13, которые расположены между лопаткой 2 и накладками 13 верхними заклепками 16. При этом накладки 12 устанавливают параллельно оси 23 испытуемой лопатки 2. Нижние 15 и верхние 16 заклепки устанавливают в соответствующих отверстиях. Вкладыши 17 своими профильными поверхностями 24 прижимают к поверхностям лопатки 2, обеспечивают крепление накладок 13 и их установку параллельно оси 23 лопатки 2. После установки накладок 13 и заклепок 16 на лопатке 2 должно выполняться соотношение (2).

При этом коэффициент запаса прочности у ослабленной лопатки 2 с накладками 13 составляет значение К=1+ΔК, где ΔК - минимальная гарантированная величина. Пределы прочности накладок 13 уменьшаются быстрее с ростом температуры, чем у основного материала.

Подготовленную лопатку 2 устанавливают на ротор 1. В заданном сечении лопатки 2 и на ободе ротора 1 устанавливают датчики температур 9. Ротор 1 подсоединяют к приводу 2. Устанавливают исследуемый корпус с обеспечением эксплуатационного зазора между ротором 1 и корпусом. На внутренней части корпуса ротора устанавливают сигнализатор 7 обрыва лопатки.

Перед испытанием в устройство 8 ввода информации вводят значения заданных допустимых температур обода ротора 1 и ослабленного сечения 20 подготовленной лопатки 2, заданную частоту вращения, режим быстрого выхода на эту частоту вращения и заданную мощность нагрева.

Ротор 1 с одной из лопаток 2 (подготовленной к испытанию), имеющей накладки 13, нижние 15 и верхние заклепки 16, разгоняют с помощью привода 3 и системы управления частотой вращения 4 по режиму быстрого выхода на заданную частоту вращения. Далее система управления 4 частотой вращения обеспечивает поддержание заданной частоты вращения и передает сигнал в блок 5 управления нагревом на включение нагревателя 6. Нагреватель 6, установленный в области ослабленного сечения 20, включают. Заданное сечение 20 лопатки 2, накладки 12 нагревают. Сигналы от датчиков температур 9 поступают через устройство ввода информации 8 в блок управления нагревом 5. Блок 5 управления нагревом устанавливает и поддерживает заданную мощность нагрева в нагревателе 6. С ростом температуры материал накладок 12, имеющий более высокий коэффициент линейного термического расширения, начинает удлиняться, прекращает поддержку ослабленного сечения 20 лопатки 2. При этом накладки 12 быстрее теряют прочность с нагревом по сравнению с основным материалом лопатки 2. Надрезы 14 в зонах накладок 13 с наименьшей шириной уменьшают зону пластического деформирования и тем самым уменьшают удлинение накладок 13. Это необходимо, т.к. повышенное удлинение накладок 13 может привести или к задержке процесса обрыва или к преждевременному касанию концевой части лопатки 2 корпуса. Поэтому должно выполняться соотношение (4). Необходимо также учесть, что с повышением температуры у основного материала лопатки 2 также снижается предел прочности в зоне ее ослабленного сечения 20.

С учетом указанных факторов лопатка 2 обрывается по заданному сечению 20 и под воздействием центробежных сил ударяется в корпус. Сигнализатор обрыва лопатки 7 срабатывает и передает сигнал в систему управления 4 частотой вращения. Указанная система 4 обеспечивает управляемое быстрое снижение частоты вращения ротора 1 и его останов. Результаты испытаний оценивают комплексно по непробиваемости корпуса, его прочности и исследованиям его общего состояния.

При проведении указанных испытаний элементы предлагаемого устройства могут иметь различное исполнение. В качестве привода может использоваться электропривод, воздушная турбина, газотурбинный двигатель и т.д. В качестве нагревателя - индукторы, лучевые и другие типы нагревателей.

Решение технической задачи осуществляют с помощью предлагаемого изобретения в стендовых условиях.

Для обеспечения нагрева могут быть использованы индукторы, которые размещают в ободной части ротора с разных его сторон. При вращении ротора происходит нагрев его обода и лопаток за счет индукционного нагрева и частично за счет трения обода ротора о воздух. Причем кроме напряжений от воздействия центробежных сил в заданном сечении подготовленной лопатки, а также в накладках дополнительно наблюдались термонапряжения в результате неравномерного распределения температур по ее сечению. Свой вклад в ослабление заданного сечения лопатки вносили также накладки с надрезами. Управление напряженным состоянием лопатки с помощью предлагаемого изобретения, с учетом указанных факторов и разбросом механических свойств основного материала лопатки обеспечивает управляемый гарантированный обрыв лопатки по ее заданному сечению.

Например, в проведении указанных испытаний для подготовленной лопатки рабочего колеса турбины ГТД из жаропрочного сплава коэффициент запаса прочности составил К=1,3 при нормальной температуре. Накладки и вкладыши выполнены из алюминиевого сплава, нижние заклепки - из стали, верхние заклепки - из титана. Теплоизолирующее покрытие на поверхностях вкладышей получено в результате электрохимической обработки (анодирования).

Сигнализатор обрыва лопатки может быть выполнен в виде монтажного провода, расположенного по внутренней поверхности исследуемого корпуса. Для измерения температур обода ротора и заданного сечения лопатки использованы термопары.

Таким образом, способ и устройство предлагаемого изобретения имеют преимущества по сравнению с прототипом и позволяют осуществить гарантированный обрыв лопатки по ее заданному сечению от вращающегося ротора на заданной частоте вращения, уменьшить массу накладок и заклепок, усилить крепление накладок, снизить передачу тепла от нагретых верхних частей накладок к лопатке, снизить изгибающие моменты в накладках, обеспечить сохранение массы лопатки и тем самым повысить точность оценки корпуса на непробиваемость. Способ и устройство предлагаемого изобретения могут применяться на предприятиях машиностроительной промышленности при прочностных и сертификационных испытаниях корпусов различных роторных машин, ГТД и ГТУ их узлов.

1. Способ испытания корпуса на непробиваемость, при котором ротор размещают внутри корпуса, перед проведением испытания ослабляют заданное сечение одной из лопаток, усиливают его накладками из термочувствительных материалов, при этом выбирают термочувствительные материалы с коэффициентами линейного расширения, которые должны быть значительно выше коэффициента линейного расширения материала лопатки, осуществляют выход ротора на заданную частоту вращения, проводят нагрев лопаток во время испытания, на заданной частоте вращения осуществляют обрыв одной из лопаток и по следам удара лопатки о корпус оценивают его непробиваемость, отличающийся тем, что в замке лопатки выполняют пазы, нижние части накладок, которые усиливают ослабленное сечение, располагают в пазах замка и соединяют с замком лопатки нижними заклепками, а верхние части накладок соединяют с лопаткой через вкладыши, которые расположены между лопаткой и накладками с верхними заклепками, накладки выполняют с переменной шириной b и выбирают из соотношения

bмин≤b≤bмакс,

где bмакс - максимальная ширина накладки в зоне нижних и верхних заклепок;

bмин - минимальная ширина накладки между верхними и нижними заклепками;

b - переменная ширина накладки,

делают надрезы по сечениям накладок с наименьшей шириной, в процессе испытания проводят обрыв лопатки по ослабленному сечению и обрыв накладок по надрезам при выполнении соотношения

Мл=Млп+Мн+Мз+Мв,

где Мл - масса натурной лопатки;

Млп - масса оборванной лопатки;

Мн - масса оборванных верхних частей накладок, расположенных между верхними заклепками и надрезами;

Мз - масса верхних заклепок;

Мв - масса вкладышей.

2. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что в ослабленном сечении лопатки выполняют отверстия.

3. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что в зоне верхних частей накладок выполняют дополнительные отверстия в лопатке.

4. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что максимальную и минимальную ширину накладок выбирают из отношения bмакс/bмин=1,2÷2,0

5. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал нижних заклепок с коэффициентом линейного расширения, который должен быть выше коэффициента линейного расширения лопатки.

6. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал нижних заклепок с пределом прочности, который должен быть выше предела прочности материала лопатки.

7. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал нижних заклепок с теплопроводностью, которая должна быть выше теплопроводности материала лопатки.

8. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал верхних заклепок с теплопроводностью, которая должна быть меньше теплопроводности материала лопатки.

9. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал верхних заклепок с пределом прочности, который должен быть выше предела прочности материала лопатки.

10. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал верхних заклепок с плотностью, которая должна быть меньше плотности материала лопатки.

11. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал вкладышей с теплопроводностью, которая должна быть меньше теплопроводности материала накладок.

12. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что выбирают материал вкладышей с плотностью материала, который должен быть не меньше плотности материала накладок.

13. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что вкладыши выполняют с теплоизолирующим покрытием.

14. Способ испытания корпуса на непробиваемость по п.1, отличающийся тем, что в процессе испытания удлинение накладок ΔL выполняют меньше, чем 0,2-0,4 зазора h между концевой частью лопатки и корпусом перед испытанием.

15. Устройство для испытания корпуса на непробиваемость, содержащее последовательно соединенные ротор с лопатками, привод, систему управления частотой вращения, датчик частоты вращения, последовательно соединенные нагреватель и блок управления нагревом, последовательно соединенные устройство ввода информации и датчики температуры, сигнализатор обрыва лопатки, причем ко входам блока управления нагревом подключены устройство ввода информации и система управления частотой вращения, к которой подсоединены сигнализатор обрыва лопатки и устройство ввода информации, вход которого соединен с выходом датчика частоты вращения, одна из лопаток выполнена с ослабленным сечением и снабжена крепежными элементами из термочувствительных материалов, выполненными в виде накладок, сопрягаемыми с поверхностью лопатки, и расположенными в месте ослабленного сечения, отличающееся тем, что замок лопатки имеет пазы и она дополнительно снабжена заклепками, расположенными ниже ослабленного сечения, и заклепками и вкладышами расположенными выше ослабленного сечения, при этом накладки выполнены в виде профилированных пластин с переменной шириной и ослаблены надрезами по сечениям с наименьшей шириной, а вкладыши расположены между лопаткой и накладками, при этом боковые поверхности каждого паза выполнены с углом наклона α по отношению к горизонтальной поверхности дна паза лопатки.

16. Устройство для испытания корпуса на непробиваемость по п.15, отличающееся тем, что угол наклона α выполнен с условием α<90°.

17. Устройство для испытания корпуса на непробиваемость по п.15, отличающееся тем, что накладки установлены параллельно оси испытуемой лопатки.

18. Устройство для испытания корпуса на непробиваемость по п.15, отличающееся тем, что у каждого вкладыша одна боковая сторона выполнена профильной.