Биполярная пластина и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к автомобилестроению, судостроению, энергетической, химической и электрохимической отраслям промышленности, в частности при электролизе для получения хлора, и может найти применение при производстве топливных элементов с мембранно-электродным блоком. Техническим результатом изобретения является расширение функциональных возможностей, улучшение эксплуатационных свойств и характеристик биполярных пластин и топливного элемента в целом, получение биполярных пластин с токоведущими выступами произвольной формы и расположения с высотой выступов от 0,3 до 2,0 мм, а также повышение эффективности транспорта реагентов и отвода продуктов реакции, повышение коррозионной стойкости по периферии с технологической нагрузкой, которая составляет с центральной электропроводящей частью, имеющей функциональную нагрузку, единое целое. Биполярная пластина, состоящая из периферийных частей с отверстиями и центральной части с токоведущими выступами произвольной формы, вершины которых расположены в одной плоскости с периферийными частями, при этом токоведущие выступы выполнены с заданной площадью основания, с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм. Способ получения биполярной пластины включает приготовление термоотверждаемой смолы заданного состава в летучем растворителе с углеродным наполнителем, перемешивание, сушку, отжиг и прессование путем многократного нагружения до давления 15-20 МПа при температуре отверждения смолы. При этом отжиг смеси проводят при температуре на 50-60°С меньшей, чем температура термоотверждения смеси. При приготовлении смеси углеродных порошков с растворителем соотношение твердой и жидкой фаз находится в диапазоне от 1:3 до 1:5. В состав исходной смеси для прессования добавляют 0,1-3% порообразователя. 2 н. и 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к автомобилестроению, судостроению, энергетической, химической и электрохимической отраслям промышленности, в частности при электролизе для получения хлора, и может найти применение при производстве топливных элементов с мембранно-электродным блоком.

Известны биполярные пластины, состоящие из центральной и периферийных частей, расположенных вокруг центральной части. На центральной части с одной или с двух сторон расположены для распределения потоков газообразных реагентов продольные параллельные лабиринтные канавки, образующие между собой функциональные токоведущие выступы с вершинами, расположенными в одной плоскости, с одним центральным и двумя диагональными отверстиями для циркуляции и распределения потоков электролита. На периферийных частях пластин расположены сквозные отверстия для их сборки в пакет. Периферийная и центральная части разделены уплотняющим элементом по периметру центральной части. При этом для организованного распределения потоков газообразных реагентов продольные параллельные канавки, как и функциональные токоведущие выступы, имеют лабиринтное направление от центрального отверстия к периферийным отверстиям или наоборот, см. рекламный каталог фирмы Schunk KOHLNSTOFF GmbH.

Недостатками известных биполярных пластин топливного элемента являются снижение эффективности транспорта реагентов и отвода продуктов реакции на экранируемых участках пористого коллектора тока и, как следствие, снижение плотности тока ячейки топливного элемента при заданном напряжении, возможность перекрывания каналов каплями конденсирующейся воды при флуктуациях в температурном режиме топливного элемента и/или водном балансе системы, что также ведет к снижению эффективности транспорта реагентов и отвода продуктов реакции по этим каналам и, как следствие, снижению плотности тока ячейки топливного элемента при заданном напряжении.

Известен способ получения биполярных пластин, включающий приготовление смеси термоотверждаемой смолы определенного состава в летучем растворителе, перемешивание углеродного наполнителя с приготовленным раствором до однородного состояния, сушку, прессование и термоотверждение (заявка на патент США №US 2002/0037448 A1 от 28.03.2002, МКИ Н 01 М 8/02; Н 01 В 1/4; Н 01 В 1/20).

Недостатком известного способа является проведение термоотверждения не одновременно, а после прессования изделия. Кроме того, низкотемпературная сушка смеси не обеспечивает удаления большого количества летучих компонентов из связующего, что приводит к непропрессовке микрообъемов в материале биполярных пластин, особенно в местах токоведущих выступов, служащих для обеспечения электрического контакта и механического прижима коллектора тока к каталитическому слою, что приводит к образованию дефектных мест в основании выступов и разрушению последних под воздействием рабочей нагрузки при сборке и эксплуатации батареи топливных элементов.

Ближайшим техническим решением являются биполярные пластины и способ их изготовления, состоящие из центральной и периферийных частей, расположенных противоположно относительно центральной части. На центральной части с одной или с двух сторон для распределения потоков газообразных реагентов расположены продольные параллельные канавки, образующие между собой токоведущие выступы с вершинами, расположенными в плоскости периферийных частей пластин, и их соединяющие. На периферийных частях пластин расположены сквозные отверстия, которые после сборки в пакет со смежными пластинами образуют продольные каналы для улучшения циркуляции и распределения потоков электролита. Способ получения биполярных пластин включает смешение порошковых углеграфитовых компонентов и термопластичного связующего, стойкого к коррозии, холодное прессование порошкообразной смеси в форме при 14500 кПа, нагревание при 150°С, снижение давления при 2000 кПа, повышение температуры до 205°С, доведение давления снова до 14500 кПа, с конечной фазой постепенного снижения давления и температуры. См. описание к патенту RU №2187578 С2, МПК 7 С 25 В 9/04, 9/00.

Недостатками известных биполярных пластин являются равномерное распределение потока только на коротком участке, определенном длиной средней части, и ограниченное пространство для распределения потоков газообразных реагентов, определенное количеством продольных параллельных канавок. Недостатком известного способа получения биполярных пластин является сложная технология изготовления, которая приводит к снижению эффективности формирования токоведущих выступов и дополнительным затратам.

Техническим результатом изобретения является расширение функциональных возможностей, улучшение эксплуатационных свойств и характеристик биполярных пластин и топливного элемента в целом, получение биполярных пластин с токоведущими выступами произвольной формы и расположения с высотой выступов от 0,3 до 2,0 мм, а также повышение эффективности транспорта реагентов и отвода продуктов реакции, повышение коррозионной стойкости по периферии с технологической нагрузкой, которая составляет с центральной электропроводящей частью, имеющей функциональную нагрузку, единое целое. Технический результат достигается тем, что в биполярной пластине, состоящей из периферийных частей с отверстиями и центральной части с токоведущими выступами, вершины которых расположены в одной плоскости с периферийными частями, токоведущие выступы выполнены с заданной геометрической площадью основания, с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм, выполнены с основанием в виде круга или квадрата, или прямоугольника, или элипса, или ромба, или трапеции, или их сочетаний, токоведущие выступы выполнены в форме усеченной пирамиды, или цилиндра, или конуса, или пирамиды; токоведущие выступы выполнены в виде призмы с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм, прчем токоведущие выступы расположены произвольно или упорядоченно, или в шахматном, или ромбическом, или круговом, или спиральном, или лабиринтном порядке их расположения, а в способе получения биполярных пластин, включающем приготовление смеси термоотверждаемой смолы заданного состава в летучем растворителе, вводение углеродного наполнителя и перемешивание их до однородного состояния, сушку, прессование и термоотверждение, смесь перед прессованием подвергают сушке с последующим отжигом при температуре на 50-60°С меньшей, чем температура термоотверждения смеси, а прессование ведут многократным нагружением до давления 15-20 МПа, при этом одновременно нагревают до отверждения смеси, отжиг осуществляют с постепенным повышением температуры в течение 10,0-15,0 ч и последующей выдержкой при этой температуре в течение 1,0-2,0 ч, а прессование ведут при температуре рабочего органа прессующего агрегата в 1,5-2,0 раза выше температуры отжига, соотношение "т:ж" при формировании смеси углеродных порошков с растворителем термоотверждаемой смолы выбирают в диапазоне от 1:3 до 1:5, в состав исходной смеси для прессования добавляют 0,1-3,0% порообразователя.

Это позволит обеспечить равномерное распределение реагентов по поверхности ячейки топливного элемента и эффективный отвод продуктов реакции и, как следствие этого, повысить плотность тока на ячейке топливного элемента при заданном напряжении.

В способе получения биполярных пластин, включающем приготовление смеси термоотверждаемой смолы определенного состава в летучем растворителе, введение углеродного наполнителя и их перемешивание до однородного состояния, сушку, прессование и термоотверждение, смесь перед прессованием подвергают сушке с последующим отжигом при температуре на 50-60°С меньшей, чем температура термоотверждения смеси, а прессование ведут многократным нагружением до давления 15-20 МПа одновременно с нагревом, соответствующим отверждению смеси. При этом отжиг осуществляют с постепенным повышением температуры в течение 10,0-15,0 ч и последующей выдержкой при этой температуре в течение 1,0-2,0 ч, а прессование ведут при температуре рабочего органа прессующего агрегата в 1,5-2,0 раза выше температуры отжига. Соотношение "т:ж" (твердой и жидкой фаз) при формировании смеси углеродных порошков с растворителем термоотверждаемой смолы (ацетоном) варьируется в диапазоне от 1:2 до 1:5, а в состав исходной смеси для прессования добавляют 0,1-3,0% (масс.) порообразователя.

Необходимость использования термоотверждаемой смолы вызвана установленным экспериментально фактом отсутствия должного уплотнения областей токоведущих выступов при прессовании углеродсодержащих БП на термопластичном связующем, что выражалось в слабой адгезии токоведущих выступов к телу пластины и их отслоении. Наличие в смеси для прессования термоотверждаемой смолы любого состава позволяет в этом случае формировать бездефектные токоведущие выступы и БП в целом по механизму спекания с жидкой фазой, исчезающей вскоре после ее появления несмотря на продолжающийся нагрев.

Последовательность основных операций, происходящих в ходе биполярных пластин, выглядит следующим образом: формируют на поверхности частиц углеродного наполнителя тонкого слоя полимерного термоотверждаемого связующего во время подготовки смеси, ее сушки и последующего отжига, уплотнение смеси, появление жидкой фазы из-за плавления слоя связующего на частицах наполнителя, дальнейшее уплотнение изделия за счет усадки, характерной для жидкофазного спекания, термоотверждение связующего и изделия в целом.

Необходимость отжига перед прессованием обусловлена наличием в агломерированных смесях большого количества летучих компонентов, препятствующих эффективному прессованию. Более высокая температура отжига может привести к нежелательным процессам преждевременного отверждения связующего в отдельных микрообъемах смеси, а более низкотемпературный отжиг оказывается неэффективным.

Важным параметром является давление прессования. Для смесей углеродных дисперсных наполнителей и термоотверждаемого связующего давление прессования зависит от конкретного вида наполнителя и не должно превышать значения, выше которого происходит выдавливание жидкого связующего из смеси - 20 МПа. Низкое давление прессования (менее 15 МПа) не обеспечивает эффективное уплотнение БП, особенно в области токоведущих выступов.

Проведение прессования одновременно с нагревом пресс-формы со смесью под отверждение позволяет реализовать стадию 4 из указанной выше последовательности явлений, происходящих в ходе формирования пластин.

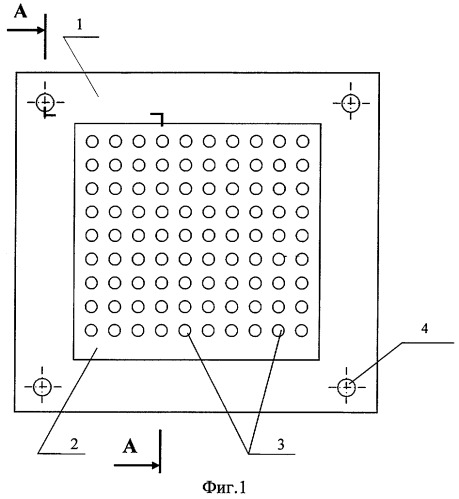

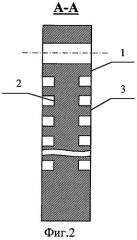

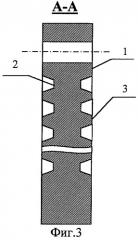

Конструктивное выполнение биполярной пластины иллюстрируется чертежами, где на фиг.1 представлен общий вид биполярной пластины, а на фиг.2 - сечение пластины по А-А с токоведущими выступами, выполненными в виде, например, цилиндра, на фиг.3 - сечение пластины по А-А с токоведущими выступами, выполненными в виде, например, конуса или пирамиды.

Биполярная пластина состоит из центральной части 1 и периферийной части 2. Центральная часть имеет выступы 3, вершины которых находятся в одной плоскости с периферийной частью, высотой от 0,3 до 2 мм и диаметром в основании 0,5-3,0 мм. Выступы расположены в линейном порядке по вертикали и горизонтали с шагом 1,0-4,0 мм и позволяют при большей развитой площади и объеме прохождения потоков газообразных реагентов распределить возникающие напряжения (давления) по всем направлениям. Возможен шахматный, ромбический, круговой, спиральный или лабиринтный порядок расположения выступов. А сами выступы могут иметь форму цилиндра, усеченной пирамиды, призмы, и/или усеченного конуса. Экспериментально было установлено, что в зависимости от приведенных диаметров выступов, их высоты и шагом между центрами выступов - оптимальная форма токоведущих выступов различается, потому что они по-разному оптимизируют потоки реагентов, эффективность теплообмена и электропроводность. Так, в частности, для шага 1 мм оптимальной является форма усеченной пирамиды. Для выступов с диаметром основания 0,5 мм, оптимальной является форма эллипса. Для токоведущих выступов с высотой 0,3 мм, оптимальной является форма цилиндра. Для конкретных режимов работы (сила тока, напряжение, поток реагента, размер ячейки и др.) подбор оптимальной формы токоведущих выступов и их геометрических размеров проводят индивидуально.

Биполярные пластины изготавливают следующим образом.

Комбинацию углеродных дисперсных компонентов смешивают для образования однородной смеси с определенным количеством раствора термоотверждаемой смолы. В виде углеродных дисперсных компонентов могут быть графит, сажа, рубленое волокно, измельченный кокс и т.д. Приготовленную смесь при периодическом перемешивании помещают на сушку при комнатной температуре для удаления основного количества летучих составляющих. Таким образом можно получать полуфабрикат в виде, например, гранул для последующего процесса изготовления БП. Далее, после визуального осмотра, сухую смесь отжигают при температуре на 50-60°С меньшей, чем температура термоотверждения. Затем отожженную смесь прессуют при давлении 15-20 МПа в пресс-форме, пуансоны которой выполнены с углублениями, формирующими токоведущие выступы во время прессования и отверждения. Одновременно с прессованием проводят нагрев пресс-формы со смесью от температуры отжига до температуры отверждения. После выдержки при температуре отверждения 0,5-1 ч пресс-форму извлекают из пресса и охлаждают на воздухе, а затем распрессовывают с использованием специального приспособления.

Важным свойством биполярной пластины является структура ее поверхности. Для получения более высоких характеристик топливного элемента целесообразно, чтобы поверхность, по которой между токоведущими выступами проходят рабочие газы, имела определенную шероховатость и микропористость. В этом случае вода, образующаяся в результате реакции между газами, частично скапливается в приповерхностных порах и тем самым увеличивает влажность газов, что положительно влияет на удельные энергетические характеристики топливного элемента. Формирование нужной структуры приповерхностного слоя по предложенному способу в отличие от прототипа происходит путем введения в состав исходной смеси для прессования 0,1-3,0% (масс.) по отношению к твердой составляющей смеси («т») порообразователя (карбоната аммония, полиэтиленгликоля, полиэтилена). Введенный в состав исходной смеси порообразователь для осаждения воды не влияет на отверждение связующего и, разлагаясь в процессе термообработки, прессовки при отверждении, формирует микропористую структуру пластины, а следовательно, и приповерхностного слоя (на глубину 1-2 мкм).

Уменьшение содержания порообразователя менее 0,1% практически не влияет на микропористость и шероховатость приповерхностного слоя, а увеличение содержания порообразователя свыше 3,0% нецелесообразно из-за уменьшения механической прочности и возможного возникновения сквозной проницаемости пластин.

Способ получения биполярной пластины иллюстрируется следующими примерами.

Пример 1. Для изготовления одной БП (с цилиндрическими токоведущими выступами, расположенными линейно, диаметром 0,5 мм, высотой 0,5 мм, с расстоянием между центрами выступов 1,0 мм) размером 100×100 мм, толщиной 7 мм и массой 115 г приготавливают смесь следующего состава с соотношением «т:ж»=1.33:3.00

- графит марки KS-10 - 98 г

- сажа марки ПМ-100 - 1 г

- бакелитовый лак марки ЛБС-1 - 34 г

- ацетон - 300 г.

В мерном стакане смешивают указанное количество бакелитового лака и, например, ацетона до однородно окрашенного раствора. Навеску порошка графита и сажу предварительно перемешивают всухую до состояния однородной смеси. Далее помещают смесь порошков и раствор бакелитового лака в емкость для перемешивания и механически перемешивают 5-10 мин до состояния однородности. Затем оставляют смесь под тягой вытяжного шкафа для высыхания при комнатной температуре в течение 12-15 ч до визуально сухого состояния, по мере высыхания периодически перемешивая смесь и растирая крупные (более 2-3 мм) агломераты через металлическую сетку с размером ячейки 2 мм. Навеску сухой смеси засыпают в пресс-форму, устанавливают пресс-форму в печь и нагревают до температуры 90°С в течение 13,5-14 ч с последующей выдержкой при этой температуре в течение 2 ч. Далее извлекают садку из печи и помещают ее в разогретый до 170°С гидравлический пресс. Прессовали на прессе рывками (это скорость нагружения) по 1-2 сек примерно до усилия 22 т. После примерно 5 сек выдержки снова увеличивают усилие до 22-25 т. Оставляют садку под прессом в течение 1 ч, после чего извлекают пресс-форму из пресса и оставиляют охлаждаться при комнатной температуре. После остывания разгружают пресс-форму на ручном винтовом прессе с помощью 4-х стальных выталкивателей. Визуальный контроль качества БП указывает на отсутствие на поверхности пластины (в том числе в области токоведущих выступов) царапин, дефектов и трещин, расслоений материала БП на границе между областью токоведущих выступов и основой БП. При осмотре пластины после проведения испытания на прочность (пластину помещают между стальными плитами и подвергают сжатию с усилием 5 т (давление 5 МПа), что соответствует рабочему усилию в топливном элементе в течение 1 ч) изменений и дефектов не обнаружено. Величина объемного удельного сопротивления составила 0,025 Ом·см.

Пример 2. Биполярную пластину изготавливают из композиции и по методике, аналогичной примеру 1 с выступами, имеющими форму усеченного конуса с диаметром в основании 3,0 мм, на вершине 2,5 мм, высотой 2,0 мм, с расстоянием между центрами выступов 4,0 мм.

До и после проведения испытаний на прочность дефектов поверхности и выступов не обнаруживают. Величина объемного удельного сопротивления составляет 0,030 Ом·см.

Пример 3. Биполярную пластину изготавливают с конфигурацией и по методике, аналогичной примеру 1, но в качестве термоотверждаемого связующего используют эпоксифенольное связующее №560 производства ФГУП ГНЦ «ВИАМ» в количестве 31 г.

До и после проведения испытаний на прочность дефектов поверхности и выступов не обнаруживают. Величина объемного удельного сопротивления составляет 0,017 Ом·см.

Пример 4. Биполярную пластину изготавливают с конфигурацией и по методике, аналогичной примеру 1, в исходную смесь для прессования добавляют порообразователь - порошок полиэтилена высокого давления в количестве 3,5 г (3,0 мас.%). До и после проведения испытаний на прочность дефектов поверхности и выступов не обнаруживают. Величина объемного удельного сопротивления составляет 0,028 Ом·см. Пористость приповерхностного слоя (глубиной до 100 мкм), измеренная по сорбции воды, составляет 2,8%.

Пример 5. Биполярную пластину изготавливают с конфигурацией, аналогичной примеру 1, из композиции и по методике, описанной в примере 9.

До проведения испытаний на прочность обнаружено до 10% разрушенных и дефектных выступов, после них количество разрушенных выступов составляет около 30%. Величина объемного удельного сопротивления составляет 0,025 Ом·см.

Пример 6. Биполярную пластину изготавливают с конфигурацией и по методике, аналогичной примеру 1 (токоведущие выступы расположены линейно), испытывают в ячейке топливного элемента при следующих условиях:

Мембрана - МФ4-СК толщиной 135 мкм

Катализатор - Pt40/C в количестве 2.5 мг/см2

Топливо - водород при давлении 2 ати

Окислитель - кислород при давлении 3 ати

Температура работы ячейки - 85°С

Реакция на аноде: H2→2H++2е-

Реакция на катоде: О2+4е-+4H+→2Н2О

Суммарная реакция: О2+2Н2→2Н2О

При напряжении 0.7 В максимальная плотность тока составляет 1,1 А/см2.

Пример 7. Биполярную пластину изготавливают с конфигурацией и по методике, аналогичной примеру 1, но токоведущие выступы располагают ромбически и испытывают в ячейке топливного элемента при условиях, аналогичных примеру 6. При напряжении 0.7 В максимальная плотность тока составляет 1,25 А/см2.

Пример 8. Биполярную пластину изготавливают из композиции и по методике, аналогичной примеру 1, выступы выполняют в форме призмы с диаметром 2 мм, высотой 1.5 мм, с расстоянием между центрами выступов 3,0 мм, а токоведущие выступы располагают ромбически и испытания проводят в ячейке топливного элемента при условиях, аналогичных примеру 6. При напряжении 0.7 В максимальная плотность тока составляла 0,95 А/см2.

Пример 9. Биполярную пластину изготавливают с конфигурацией, аналогичной известному техническому решению, из композиции и по методике, описанной в примере 9, испытания проводят в ячейке топливного элемента при условиях, аналогичных примеру 6. При напряжении 0.7 В максимальная плотность тока составляла 0,9 А/см2. Экспериментально установлено, что в зависимости от приведенных диаметров выступов, их высоты и шагом между центрами выступов оптимальная форма токоведущих выступов различается, потому что они по-разному оптимизируют потоки реагентов, эффективность теплообмена и электропроводность. Так, в частности, для шага 1 мм оптимальной является форма усеченной пирамиды. Для выступов с диаметром основания 0,5 мм оптимальной является форма эллипса. Для токоведущих выступов с высотой 0,3 мм оптимальной является форма цилиндра. Для конкретных режимов работы (сила тока, напряжение, поток реагента, размер ячейки и др.) подбор оптимальной формы токоведущих выступов и их геометрических размеров проводят индивидуально.

Изобретения позволяет расширить функциональные возможности, улучшить эксплуатационные свойства и характеристики биполярных пластин и топливного элемента в целом и получить биполярные пластины с токоведущими выступами произвольной формы и расположения с высотой выступов от 0,3 до 2,0 мм, а также повысить эффективность транспорта реагентов и отвода продуктов реакции, повышение коррозионной стойкости по периферии с технологической нагрузкой, которая составляет с центральной электропроводящей частью, имеющей функциональную нагрузку, единое целое.

1. Биполярная пластина для топливного элемента, состоящая из периферийных частей с отверстиями и центральной части с токоведущими выступами, вершины которых расположены в одной плоскости с периферийными частями, отличающаяся тем, что токоведущие выступы выполнены с заданной площадью основания с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм.

2. Биполярная пластина по п.1, отличающаяся тем, что токоведущие выступы выполнены с основанием в виде круга, или квадрата, или прямоугольника, или эллипса, или ромба, или трапеции, или их сочетаний.

3. Биполярная пластина по п.1, отличающаяся тем, что токоведущие выступы выполнены в форме усеченной пирамиды, или цилиндра, или конуса, или пирамиды.

4. Биполярная пластина по п.1, отличающаяся тем, что токоведущие выступы выполнены в виде призмы с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм.

5. Биполярная пластина по п.1, отличающаяся тем, что токоведущие выступы расположены произвольно или упорядоченно, или в шахматном, или ромбическом, или круговом, или спиральном или лабиринтном порядке их расположения.

6. Способ получения биполярной пластины для топливного элемента по п.1, включающий приготовление смеси термоотверждаемой смолы в летучем растворителе, введение в нее углеродного наполнителя, перемешивание до однородного состояния, сушку, прессование и термоотверждение, отличающийся тем, что перед прессованием смесь подвергают сушке с последующим отжигом при температуре, на 50÷60°С меньшей, чем температура термоотверждения смеси, а прессование ведут многократным нагружением до давления 15÷20 МПа при одновременном нагреве до отверждения смеси, при этом соотношение твердой и жидкой фаз при приготовлении смеси углеродных порошков с растворителем находится в диапазоне от 1:3 до 1:5.

7. Способ получения биполярной пластины по п.6, отличающийся тем, что отжиг осуществляют с постепенным повышением температуры в течение 10,0÷15,0 ч и последующей выдержкой при этой температуре в течение 1,0÷2,0 ч, а прессование ведут при температуре рабочего органа прессующего агрегата в 1,5÷2,0 раза выше температуры отжига.

8. Способ получения биполярной пластины по п.6, отличающийся тем, что в состав исходной смеси для прессования добавляют 0,1÷3,0% порообразователя.