Способ фрезерования адаптирующимся инструментом

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, обработке профиля поверхности катания колесных пар железнодорожного транспорта. Способ заключается в том, что заготовке и фрезе, содержащей корпус с резцами с механическим креплением режущих круглых пластин твердого сплава, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности. Для повышения производительности и качества обработки фрезу снабжают демпфирующим элементом, выполненным в виде шайбообразной гофрированной пружины. При этом корпус фрезы выполнен с радиальными пазами трапецеидальной формы с расширением к оси фрезы, в которых размещены упомянутые резцы с закрепленными на них режущими пластинами из твердого сплава, взаимодействующие с демпфирующим элементом. Поверхности радиальных пазов облицованы бронзовыми пористыми самосмазывающимися пластинами. При этом пластины, кроме одной боковой, выполнены плоскопараллельными и закреплены на корпусе неподвижно, а упомянутая боковая пластина выполнена подвижной в виде клина и предназначена для регулирования зазора между ней и резцом с помощью винта. Резцы выполнены трапецеидальной формы, ответной форме радиальных пазов корпуса фрезы, установлены в них по скользящей посадке и удерживаются в корпусе с одного торца крышкой, а с другого демпфирующим элементом и второй крышкой. Крышки прикреплены к корпусу винтами, завертывая или вывертывая которые производят регулирование упругости демпфирующего элемента для повышения виброустойчивости и надежности работы фрезы. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к металлообработке, к технологии машиностроения, в частности, для обработки профиля поверхности катания колесных пар железнодорожного транспорта.

Известен способ фрезерования поверхностей вращения, при котором заготовке и фрезе, содержащей корпус с резцами с механическим креплением режущих круглых пластин твердого сплава, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности [1].

Недостатками известного способа являются ограниченность технологических возможностей, так как фреза, реализующая способ, не позволяет обеспечивать плавность и виброустойчивость процесса врезания и последующей обработки - все это делает фрезерование дорогим и малопроизводительным.

Задача изобретения - расширение технологических возможностей по обрабатыванию тел вращения и поверхностей сложной формы с использованием станков с ЧПУ, копиров и т.п., а также упрощение конструкции инструмента, сборки и настройки его, повышение производительности, качества обработки и стойкости инструмента путем обеспечения плавности процесса врезания, виброустойчивости и перевода кинетической энергии удара в потенциальную энергию изгиба упругой пластины.

Поставленная задача решается с помощью предлагаемого способа фрезерования поверхностей вращения, при котором заготовке и фрезе, содержащей корпус с резцами с механическим креплением режущих круглых пластин твердого сплава, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, причем фрезу снабжают демпфирующим элементом, выполненным в виде шайбообразной гофрированной пружины, при этом корпус фрезы выполнен с радиальными пазами трапецеидальной формы с расширением к оси фрезы, в которых размещены упомянутые резцы с закрепленными на них режущими пластинами из твердого сплава, взаимодействующие с демпфирующим элементом, поверхности радиальных пазов облицованы бронзовыми пористыми самосмазывающимися пластинами, выполняющими функции подшипников скольжения, при этом пластины, кроме одной боковой, выполнены плоскопараллельными и закреплены на корпусе неподвижно, а упомянутая боковая пластина выполнена подвижной в виде клина и предназначена для регулирования зазоров между ней и резцом с помощью винта, ввернутого в резьбовое отверстие, ось которого проходит по плоскости касания боковой пластины в виде клина с корпусом и половина просверлена в пластине, а другая половина - в корпусе, при этом резьба нарезана только в корпусной половине отверстия, при этом резцы выполнены трапецеидальной формы, ответной форме радиальных пазов корпуса фрезы, установлены в них по скользящей посадке и удерживаются в корпусе с одного торца крышкой, а с другого демпфирующим элементом и второй крышкой, при этом крышки прикреплены к корпусу винтами, завертывая или вывертывая которые производят регулирование упругости демпфирующего элемента для повышения виброустойчивости и надежности работы фрезы.

Кроме того, способ предназначен для обработки профиля поверхности катания колесных пар железнодорожного транспорта.

Сущность предлагаемого способа поясняется чертежами.

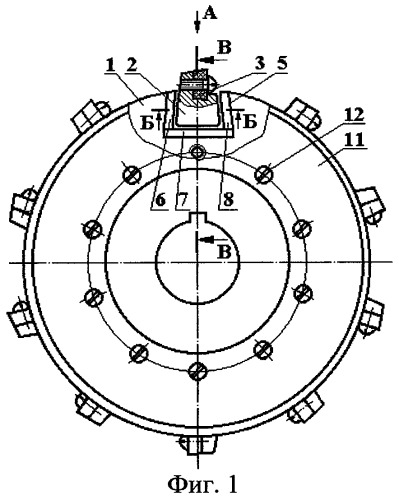

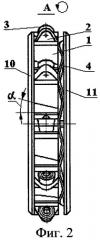

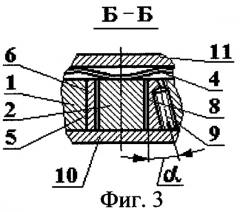

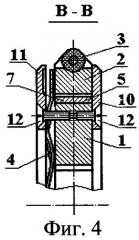

На фиг.1 изображена фреза, с помощью которой реализуется способ, вид с подпружиненного торца; на фиг.2 - вид А на фиг.1, повернуто; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - схема обработки и силы, действующие на режущую кромку; на фиг.6 - шайбообразная гофрированная пружина, вид спереди; на фиг.7 - шайбообразная гофрированная пружина, вид с торца.

Предлагаемый способ предназначен для фрезерования поверхностей вращения, при котором заготовке и фрезе, содержащей корпус с резцами с механическим креплением режущих круглых пластин твердого сплава и демпфирующий элемент, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности. Однако способ может быть использован и при обработке плоских поверхностей.

Фреза, с помощью которой реализуется предлагаемый способ, содержит корпус 1 с резцами 2 с механическим креплением режущих круглых пластин 3 твердого сплава и демпфирующий элемент 4. Корпус 1 имеет радиальные трапецеидальной формы пазы 5, расширяющиеся с оси вращения, поверхности которых облицованы бронзовыми пористыми самосмазывающимися пластинами 6, 7 и 8, выполняющими функции подшипников скольжения.

Плоскопараллельные пластины 6 и 7 закреплены (известными способами, например, приклеены или с помощью винтов) на корпусе неподвижно. Боковая пластина 8 выполнена в виде клина с углом а, является подвижной и служит для регулирования зазоров между резцами 2 и пластинами 6, 7 и 8.

Регулирование зазоров осуществляется с помощью винта 9, ввернутого в резьбовое отверстие, ось которого проходит по плоскости касания клиновидной пластины 8 с корпусом 1 под углом α к оси вращения и половина просверлена в пластине 8, а другая половина - в корпусе 1, при этом резьба нарезана только в корпусной половине отверстия. Половина просверленного отверстия в пластине 8 является глухим, резьбовая половина отверстия в корпусе 1 является сквозным. При регулировке винт 9 упирается в торец глухого отверстия пластины 8 и заставляет перемещаться ее в продольном направлении

Резцы 2 выполнены трапецеидальной формы, ответной форме пазов 5, выполненных в корпусе. Резцы 2 установлены в корпусе 1 на пластинах 6, 7 и 8 по скользящей посадке и удерживаются в нем крышками 10 и 11.

С одного торца крышка 10 непосредственно крепится к корпусу 1 винтами 12, а с другого торца крышка 11 через шайбообразную гофрированную пружину 4 также крепится к корпусу 1 винтами 12. При этом выступы гофр пружины 4 должны контактировать с резцами 2. Количество выступов пружины должно быть равно количеству резцов фрезы.

Сборная фреза, реализующая предлагаемый способ, позволяет самоадаптироваться к неоднородности обрабатываемого материала, к колебанию величины припуска и другим термомеханическим повреждениям и снизить ударные нагрузки на зубья инструмента в процессе обработки, что позволит повысить долговечность режущих элементов, надежность инструмента и виброустойчивость процесса. Дополнительная степень свободы позволяет зубу под действием силы резания Рх перемещаться по направляющим пластинам в осевом направлении, контактируя с упругим элементом и преодолевая его сопротивление. После выхода из контакта с обрабатываемой заготовкой упругий элемент возвращает зуб в исходное положение. С целью повышения надежности работы конструкции одна боковая направляющая пластина выполнены клинообразной и подвижной, что позволяет выбирать и регулировать технологические зазоры.

Фреза, изображенная на фиг.1-7, предназначена для обработки профиля поверхности катания колесных пар железнодорожного транспорта. Однако данная конструкция может быть эффективно использована для фрезерования любых поверхностей различных заготовок.

Для механической обработки при восстановлении профиля поверхности катания колесных пар железнодорожного транспорта применяется различный по конструкции режущий инструмент, у которого для режущей части используют различающиеся по форме и составу сменные пластины. Основным препятствием для эффективного использования инструмента являются термомеханические повреждения обода колеса, возникающие в процессе эксплуатации [2]. Натяг упругого элемента 4 обеспечивается винтами 12.

При этом перед обработкой производится регулирование упругости демпфирующего элемента 4 в зависимости от величины снимаемого припуска, твердости обрабатываемого материала, характера термомеханических повреждений и т.п. путем завертывания или вывертывания винтов 12, которые крепят крышку 11 и шайбообразную гофрированную пружину 4 к корпусу 1 с целью повышения виброустойчивости и надежности работы. Определение величины упругости конкретного демпфирующего элемента производится опытным путем. Согласно предлагаемого способа при вращении фрезы с постоянной скоростью в момент врезания зуба в деталь в месте повышенной твердости происходит осевое смещение режущего зуба за счет изгиба упругой гофры пружины и уменьшение ширины снимаемой стружки. Этим обеспечивается плавность процесса врезания и переход кинетической энергии удара в потенциальную энергию изгиба упругой пружины. После выхода зуба из контакта с обрабатываемой деталью сдеформированный до этого упругий элемент приходит в свое первоначальное состояние, возвращая зуб в его исходное положение.

Благодаря наличию упругих опор зуба и его осевое смещение за счет изгиба упругой гофрированной пружины обеспечиваются плавно-прерывистый вход и выход зубьев фрезы из контакта с термомеханическими повреждениями обрабатываемой поверхности.

Пример. На модернизированном колесотокарном станке мод. КЖ 1836 (изготовленный на Краматорском КЗТС) обрабатывалась поверхность катания колесной пары железнодорожного транспорта с термомеханическими повреждениями, диаметр заготовки колес - 1009 мм, диаметр готовых колес после обработки - 995 мм, обработка проводилась в один проход, поэтому глубина фрезерования - 7 мм. Перед механической обработкой поверхности катания был проведен индукционный отжиг, средняя твердость по кругу катания после термообработки составила 289 НВ. Колесо изготовлено из стали марки 2 в соответствии с ГОСТ 10791-89, химический состав стали: С - 0,60%; Mn - 0,78%; Si - 0,31%; Р - 0,03%; S - 0,03%, остальное железо. Режимы механической обработки: скорость вращения заготовки колеса - Vз=5 м/мин (nз=1,6 мин-1); скорость вращения фрезы - Vи=342 м/мин (nи=320 мин-1); подача на оборот - So=2,7 мм/об. Фреза предлагаемой конструкции имела количество зубьев z=10; наружный диаметр - 340 мм; чашечные пластины RPUX2710MO из твердого сплава Т14К8.

Испытаниями установлено, что при условии одинаковой производительности стойкость инструмента, работающего по предлагаемому способу, возросла в 2,1...2,5 раза по сравнению с обработкой традиционными фрезами, улучшилась шероховатость обработанной поверхности и повысилась виброустойчивость процесса.

Источники информации

1. DE 4418823 С 1 В 23 С 3/04. (NILES-SIMMONS INDUSNRIENLAGEN GMBH). Способ фрезерования поверхностей вращения. 27.07.1995 - прототип.

2. Богданов А.Ф. и др. Восстановление профиля поверхности катания колесных пар: Учебное пособие / А.Ф.Богданов, И.А.Иванов, М.Ситаж. - СПб.: ПГУПС, 2000, С.44.

1. Способ фрезерования поверхностей вращения, при котором заготовке и фрезе, содержащей корпус с резцами с механическим креплением режущих круглых пластин твердого сплава, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, отличающийся тем, что фрезу снабжают демпфирующим элементом, выполненным в виде шайбообразной гофрированной пружины, при этом корпус фрезы выполнен с радиальными пазами трапецеидальной формы с расширением к оси фрезы, в которых размещены упомянутые резцы с закрепленными на них режущими пластинами из твердого сплава, взаимодействующие с демпфирующим элементом, поверхности радиальных пазов облицованы бронзовыми пористыми самосмазывающимися пластинами, выполняющими функции подшипников скольжения, при этом пластины, кроме одной боковой, выполнены плоскопараллельными и закреплены на корпусе неподвижно, а упомянутая боковая пластина выполнена подвижной в виде клина и предназначена для регулирования зазора между ней и резцом с помощью винта, ввернутого в резьбовое отверстие, ось которого проходит по плоскости касания боковой пластины в виде клина с корпусом и половина просверлена в пластине, а другая половина - в корпусе, при этом резьба нарезана только в корпусной половине отверстия, при этом резцы выполнены трапецеидальной формы, ответной форме радиальных пазов корпуса фрезы, установлены в них по скользящей посадке и удерживаются в корпусе с одного торца крышкой, а с другого демпфирующим элементом и второй крышкой, при этом крышки прикреплены к корпусу винтами, завертывая или вывертывая которые производят регулирование упругости демпфирующего элемента для повышения виброустойчивости и надежности работы фрезы.

2. Способ по п.1, отличающийся тем, что он предназначен для обработки профиля поверхности катания колесных пар железнодорожного транспорта.