Способ зубодолбления

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, производству зубчатых колес. Способ производят по методу обкатывания, воспроизводящему зацепление пары зубчатых колес, при котором одному элементу - обрабатываемому колесу, сообщают вращательное движение, а другому - круглому сборному долбяку, в корпусе которого выполнены пазы с установленными в них режущими зубьями, закрепленными в осевом направлении посредством прижимного кольца, сообщают вращательное и возвратно-поступательное движения. Для повышения технологичности и эффективности обработки и стабилизации параметров нарезаемых колес пазы выполнены в торце корпуса долбяка радиальными с параллельными боковыми сторонами, а зубья прикреплены к дну паза винтами, расположенными в осевых пазах корпуса. При этом долбяк снабжен сепаратором, который контактирует наклонными к продольной оси поверхностями с ответными наклонными поверхностями зубьев, и гайкой-тягой, ввернутой в его центральное отверстие и удерживающей сепаратор с помощью шайбы, прикрепленной к гайке-тяге винтами. Перед обработкой после каждой переточки долбяка производят регулировку его зубьев путем выставления их до первоначального диаметра вершин зубьев, для чего отпускают крепежные винты, ввинчивают гайку тягу в корпус долбяка, вызывая радиальный развод зубьев, и затягивают крепежные винты. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к производству зубчатых колес зубодолблением.

Известен способ зубодолбления долбяком, который включает корпус с центровым отверстием и размещенные на нем зубья с механизмом регулирования их толщины [1]. Этот механизм включает в себя выполненную соосно корпусу втулку с выступами, расположенными на ее торцовой поверхности и входящими в прорези, которые выполнены во впадинах между зубьями равномерно относительно центрового отверстия.

Недостатками известного способа и инструмента, реализующего его, являются, во-первых, постоянно накапливающееся изменение переднего и заднего углов долбяка при каждой регулировке для компенсации износа долбяка увеличением его наружного диаметра, поскольку зубья долбяка при затягивании конической оправки будут расходиться не в радиальном направлении, а под некоторым углом к вертикальной оси долбяка, на величину которого передний угол будет уменьшаться, а задний увеличиваться, что приведет к дополнительным отклонениям профиля нарезаемых колес; во-вторых, инструмент, работающий по известному способу, не является многоразовым, а лишь немного увеличивает ресурс переточек, после исчерпания которого его корпус (наиболее дорогостоящая часть) приходит в негодность и должен быть заменен новым, что делает использование такого способа неэффективным; в-третьих, из-за малой жесткости конструкции долбяка, так как каждый зуб отделен друг от друга прорезями, способ может быть использован ограниченно и только для зубодолбления колес малых модулей.

Известен способ зубонарезания долбяком, в корпусе которого клиновидные пазы для установки режущих зубьев выполнены наклонными относительно оси вращения инструмента, причем со стороны заднего торца режущие зубья зафиксированы посредством стопорного кольца, а со стороны переднего торца поджимаются гайкой [2].

Недостатком известного способа и долбяка, реализующего его, является сложная схема базирования зубьев, при которой нет общей базовой поверхности для них, а каждый зуб имеет индивидуальный клиновидный наклонный к продольной оси базовый паз, трудоемкий в изготовлении. Это требует индивидуальной подгонки каждого зуба к своему пазу, что усложняет и удорожает сборку инструмента и производство нарезаемых ими колес.

Кроме того, общее закрепление и фиксация режущих зубьев в корпусе долбяка с помощью прижимной гайки и стопорного кольца не позволяют надежно и гарантированно закрепить каждый зуб, поэтому при малейших отклонениях размеров пазов и зубьев, они не будут должным образом зафиксированы и закреплены, что делает эксплуатацию данной конструкции и способ зубодолбления неэффективными.

Задача изобретения - повышение технологичности и эффективности зубодолбления посредством создания многократно используемого регулируемого сборного долбяка и стабилизация параметров нарезаемых колес благодаря обеспечению постоянства наружного диаметра инструмента за счет выдвижения зубьев долбяка в радиальном направлении после переточек.

Поставленная задача решается с помощью предлагаемого способа зубодолбления зубчатых колес по методу обкатывания, воспризводящего зацепление пары зубчатых колес, при котором одному элементу, обрабатываемому колесу, сообщается вращательное движение, а другому - круглому сборному долбяку, в корпусе которого выполнены пазы с установленными в них режущими зубьями, закрепленными в осевом направлении посредством прижимного кольца, сообщаются вращательное и возвратно-поступательное движения, причем пазы выполнены в торце корпуса долбяка радиальными с параллельными боковыми сторонами, а зубья крепятся к дну паза винтами, расположенными в осевых пазах корпуса, при этом долбяк снабжен сепаратором, который контактирует наклонными к продольной оси поверхностями с ответными наклонными поверхностями зубьев, и гайкой-тягой, ввернутой в центральное отверстие долбяка и удерживающей сепаратор с помощью шайбы, прикрепленной к гайке-тяге винтами.

Кроме того, перед обработкой после каждой переточки долбяка производят регулировку его зубьев путем выставления их до первоначального диаметра вершин зубьев, для чего отпускают крепежные винты, ввинчивают гайку-тягу в корпус долбяка, вызывающее радиальный развод зубьев, и затягивают крепежные винты.

Предлагаемый способ зубодолбления поясняется чертежами.

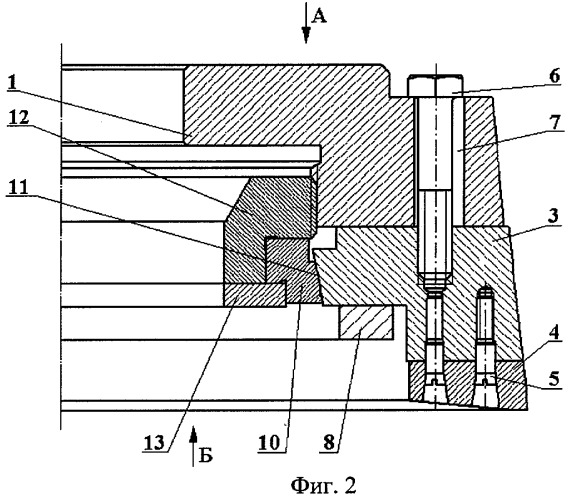

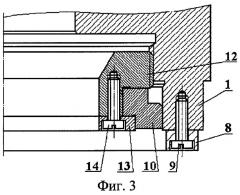

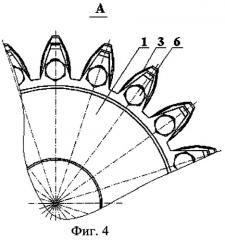

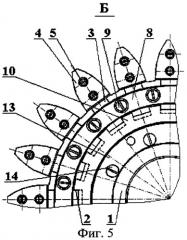

На фиг.1 изображен зуборезный долбяк, реализующий предлагаемый способ общий вид; на фиг.2 - продольный разрез по зубу; на фиг.3 - продольный разрез по впадине; на фиг.4 - вид А, сверху, на фиг.2; на фиг.5 - вид Б, снизу, на фиг.2; на фиг.6 - общий вид корпуса, поз.1; на фиг.7 - сепаратор, продольный разрез, поз.10; на фиг.8 - сепаратор, общий вид сверху, поз.10.

Предлагаемый способ зубодолбления зубчатых колес осуществляется по методу обкатывания, при котором воспроизводится зацепление пары зубчатых колес, причем одному элементу, обрабатываемому колесу, сообщается вращательное движение, а другому - круглому сборному долбяку - сообщаются и вращательное и возвратно-поступательное движения.

Зуборезный долбяк, реализующий способ состоит из корпуса 1, на торце которого выполнены радиальные с параллельными боковыми сторонами пазы 2 с установленными в них режущими зубьями, состоящими из вставок 3 и режущих пластин 4, соединенных винтами 5. Вставки 3 имеют Г-образную форму в продольном сечении и закреплены на корпусе 1 винтами 6, расположенными в осевых пазах 7 корпуса 1, и прижимным кольцом 8 с помощью винтов 9. Долбяк снабжен сепаратором 10, который контактирует наклонными к продольной оси поверхностями 11 с ответными поверхностями вставок 3. При осевом перемещении сепаратора 10 зубья будут перемещаться в радиальном направлении. Сепаратор 10 расположен на гайке-тяге 12, ввернутой в центральное отверстие корпуса 1 долбяка, и удерживается на ней с помощью шайбы 13, прикрепленной к гайке-тяге 12 винтами 14.

Сборка долбяка для работы по предлагаемому способу осуществляется в следующей последовательности. В центральное резьбовое отверстие корпуса 1 завинчивается гайка-тяга 12 в сборе с сепаратором 10 и шайбой 13. Далее в радиальные пазы 2 вставляются зубья в сборе. Изготовление зубьев осуществляется в технологическом корпусе - приспособлении, аналогичном по конструкции корпусу самого долбяка. Во вставки 3 зубьев завинчиваются винты 6 и прижимная планка 8 прикручивается винтами 9.

Для регулирования зубьев долбяка необходимо отпустить зажимные винты 6, 9 и 14, повернуть гайку-тягу 12, которая вместе с сепаратором 10 переместится в вертикальной плоскости относительно корпуса и вызовет перемещение зубьев долбяка вдоль опорной поверхности дна паза 2 корпуса 1 в радиальном направлении. После установки требуемого наружного диаметра зубья долбяка необходимо затянуть зажимными винтами 6, 9 и 14.

Как известно, степень сточенности долбяка не влияет на правильность нарезания зубьев колеса. Однако это справедливо только в отношении профиля. При зубодолблении в большинстве, случаев, если используется долбяк разной степени изношенности, будет получаться различная высота зуба колеса, равно как и различные переходная кривая и степень перекрытия обработкой активной части профиля зуба колеса.

Между тем, идентичность нарезаемых зубьев по высоте или по перекрытию обработкой активной части профиля в производстве зубчатых колес является часто необходимым условием, в особенности при нарезании зубьев под последующее шевингование, когда перекрытие обработкой рабочей высоты профиля зубьев колеса в любой момент эксплуатации инструмента является здесь категорическим условием.

Возникает задача: как обеспечить указанное перекрытие обработкой при любой степени сточенности долбяка, когда уменьшается не только диаметр окружности выступов, но и изменяются параметры зубчатого зацепления.

Известным способом, осуществляемым стандартными долбяками, у которых задний угол при вершине принят постоянным и равным 6°, выполнить это требование (если рассмотреть нарезание конкретного колеса) невозможно.

Традиционный способ стабилизации параметров нарезаемого колеса, при котором задний угол при вершине принимается не постоянным, а расчетным, определяемым таким образом, чтобы уменьшение наружного диаметра долбяка при каждой переточке происходило в соответствии с условием обеспечения постоянной высоты нарезаемых зубьев или постоянного перекрытия обработкой активной части профиля [3]. Задний угол, следовательно, нельзя рассматривать только как элемент, обеспечивающий надлежащие условия резания; он определяет также стабильность формообразования зубьев колеса по высоте при различной степени сточенности.

Таким образом, способ и инструмент, позволяющие нарезать колеса со стабильными размерами зубьев, должны, в частности, отличаться от стандартных тем, что задний угол по верху является расчетной величиной, зависящей от конкретных условий зацепления долбяка и колеса.

Такой способ и инструмент обеспечат заданные условия лишь при заданных конкретных параметрах колеса, а при изменении последних (чисел зубьев, толщины зубьев и др.) идентичность нарезаемых зубьев по высоте может нарушиться,

В предлагаемом способе используется стабилизация параметров нарезаемых колес, при которой обеспечивается постоянство диаметра вершин зубьев инструмента за счет радиального перемещения зубьев долбяка после переточек. При этом в качестве постоянного диаметра, на который выставляются зубья долбяка принимается диаметр окружности вершин зубьев в исходном сечении.

Разработанный способ зубодолбления с помощью сборного регулируемого долбяка позволяет:

1) увеличить ресурс переточек и добиться стабилизации параметров нарезаемых колес, за счет восстановления диаметра окружности вершин зубьев долбяка после переточек;

2) сэкономить дорогостоящую быстрорежущую сталь за счет многократного использования долбяка, что для крупномодульных долбяков весьма существенно;

3) повысить эффективность эксплуатации и ремонтопригодность долбяков благодаря простоте конструкции и надежности закрепления зубьев.

Источники информации

1. А.с. СССР 1627348, МКИ В 23 F 21/10. Долбяк / В.И.Денисенко и Е.В.Грицкова. Заявка №4436366/08, заявл. 06.06.88, опубл. 15.02.91. Бюл. №6.

2. А.с. СССР 1268324, МКИ В 23 F 21/10. Зуборезный долбяк / П.Р.Родин, М.И.Олифиренко и В.В.Костенко. Заявка №3911478/25-08, заявл. 18.06.85, опубл. 07.11.86. Бюл. №41 - прототип.

3. Романов В.Ф. Расчеты зуборезных инструментов. - М.: Машиностроение, 1969. - С.28.

1. Способ зубодолбления зубчатых колес по методу обкатывания, воспроизводящему зацепление пары зубчатых колес, при котором одному элементу - обрабатываемому колесу - сообщают вращательное движение, а другому - круглому сборному долбяку, в корпусе которого выполнены пазы с установленными в них режущими зубьями, закрепленными в осевом направлении посредством прижимного кольца, сообщают вращательное и возвратно-поступательное движения, отличающийся тем, что используют долбяк, в котором пазы выполнены в торце корпуса радиальными с параллельными боковыми сторонами, а зубья прикреплены к дну паза винтами, расположенными в осевых пазах корпуса, при этом долбяк снабжен сепаратором, который контактирует наклонными к продольной оси поверхностями с ответными наклонными поверхностями зубьев, и гайкой-тягой, ввернутой в его центральное отверстие и удерживающей сепаратор с помощью шайбы, прикрепленной к гайке-тяге винтами.

2. Способ по п.1, отличающийся тем, что перед обработкой после каждой переточки долбяка производят регулировку его зубьев путем выставления их до первоначального диаметра вершин зубьев, для чего отпускают крепежные винты, ввинчивают гайку-тягу в корпус долбяка, вызывая радиальный развод зубьев, и затягивают крепежные винты.