Резьбофрезерно-накатная головка

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, обработке крупных наружных резьб резанием и давлением. Головка предназначена для одновременного последовательного фрезерования и накатывания наружных резьб с осевой подачей и содержит хвостовик, корпус, крышку и оси, установленные на подшипниках. Для повышения качества и производительности обработки на осях жестко закреплены мелкозубые дисковые резьбовые фрезы, с возможностью свободного вращения резьбонакатные ролики, имеющие заборную и калибрующую части, и жестко закреплены шестерни, входящие в зацепление с центральным зубчатым колесом, расположенным в хвостовике с возможностью принудительного вращения, которое имеет второй зубчатый венец для зацепления с приводом принудительного вращения фрез. При этом хвостовик имеет паз для расположения в нем вышеназванного привода. 4 ил.

Реферат

Изобретение относится к технологии машиностроения к обработке металлов резанием и давлением, в частности к изготовлению инструмента для комбинированного формообразования наружных резьб фрезерованием и пластическим деформированием - накатыванием.

Известна режуще-резьбонакатная головка, в корпусе которой установлены на осях кинематически связанные между собой накатные ролики, резцедержатель с резцами и механизм разведения резцов, причем головка снабжена установленным в корпусе кольцом с пазом на внутренней поверхности, в котором размещен с возможностью поворота резцедержатель, и подпружиненным фиксатором с упором, установленным в резцедержатель с возможностью взаимодействия с пазом кольца [1].

Поскольку накатные ролики имеют возможность свободного вращения на осях, между заготовкой и роликами имеет место трение качения, что обеспечивает более высокую стойкость накатных роликов.

Однако в известной головке существенным недостатком является то, что она не обеспечивает требуемую различную скорость главного движения для резцов и накатных роликов, что ведет к снижению стойкости инструмента, качества накатанной резьбы и производительности обработки. Кроме того, головка предназначена только для изготовления мелких наружных резьб, потому что профилирование резьбы осуществляется только накатыванием.

Известна головка для образования наружных резьб, содержащая установленные в корпусе резьбонарезающие элементы с зубьями на рабочей части и расположенные между резьбонарезающими элементами обкатывающие элементы с зубьями на заборной и калибрующих частях [2]. При этом зубья обкатывающих элементов в сечении их цилиндром по среднему диаметру резьбы выполнены бочкообразными с меньшим по сравнению с зубьями резьбонарезающих элементов средним диаметром. Кроме того, зубья обкатывающих элементов в пределах заборной части выполнены с большим внутренним диаметром по сравнению с зубьями резьбонарезающих элементов, причем обкатывающие и резьбонарезающие элементы выполнены с двумя диаметрально расположенными рабочими частями.

Недостатком известной головки является низкая стойкость обкатывающих элементов, так как между обкатывающими элементами и заготовкой имеет место трение скольжения и значительные крутящие моменты.

Другим существенным недостатком является нерациональные режимы формообразования резьбы, выраженные в том, что скорость главного движения (вращения заготовки или резьбонакатной головки) нарезания резьбы должна быть существенно (в 2 и более раз) выше скорости главного движения накатывания резьбы. В известной головке скорость главного движения одинакова для резьбонарезающих и обкатывающих элементов, что приводит к снижению стойкости инструмента и производительности обработки.

Задачей изобретения является расширение технологических возможностей изготовления крупных наружных резьб с осевой подачей путем обеспечения возможности резьбофрезерной и деформирующей обработки с рациональными режимами, позволяющей снизить себестоимость изготовления резьбовой поверхности, повысить качество и производительность процесса одновременного последовательного фрезерования и накатывания резьбы и стойкость инструмента.

Поставленная задача решается с помощью предлагаемой резьбофрезерно-накатной головки для одновременного последовательного фрезерования и накатывания наружных резьб с осевой подачей, содержащей хвостовик, корпус, крышку и оси, установленные на подшипниках, причем на осях жестко закреплены мелкозубые дисковые резьбовые фрезы, с возможностью свободного вращения резьбонакатные ролики, имеющие заборную и калибрующую части, и жестко закреплены шестерни, входящие в зацепление с центральным зубчатым колесом, расположенным в хвостовике с возможностью принудительного вращения, которое имеет второй зубчатый венец для зацепления с приводом принудительного вращения фрез, при этом хвостовик имеет паз для расположения в нем вышеназванного привода.

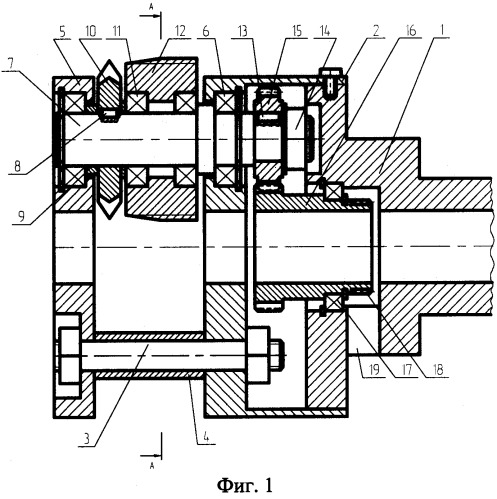

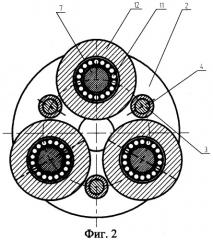

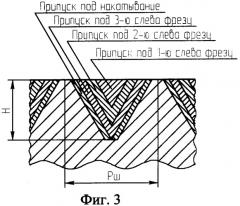

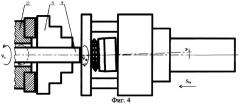

На фиг.1 изображена предлагаемая резьбофрезерно-накатная головка, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - схема срезания припусков комплектом фрез и формирование резьбы накатыванием; на фиг.4 - схема накатывания наружной резьбы предлагаемой резьбофрезерно-накатной головкой.

Предлагаемая резьбофрезерно-накатная головка служит для накатывания крупных наружных резьб с осевой подачей с предварительным фрезерованием винтовой канавки. Головка содержит хвостовик 1 и закрепленный на торце корпус 2. К корпусу 2 с помощью штырей 3 и втулок 4 крепится крышка 5. В корпусе 2 и крышке 3 установлены под углом ψ к общей продольной оси, равным углу наклона витков накатываемой резьбы, с возможностью свободного вращения на шарикоподшипниках 6, не менее 3-х осей 7.

На осях 7 с помощью шпонок 8 и втулок 9 установлены мелкозубые дисковые резьбовые фрезы 10 с осевым смещением относительно друг друга на величину (Рш/n), где Рш - шаг накатываемой резьбы, n - количество фрез 10.

Для равномерного разделения большой высоты профиля нарезаемой резьбы при обработке крупных наружных резьб между фрезами и обеспечения снятия каждой фрезой равного припуска диаметр каждой последующей фрезы 10, начиная с первой, которую встречает заготовка при своем продольном перемещении (согласно фиг.1, первая фреза - это крайняя левая), больше диаметра предыдущей на величину (2Н/n), где Н - высота профиля нарезаемой резьбы за вычетом припуска под резьбонакатывание (фиг.3).

За резьбовыми фрезами 10 на осях 7 установлены с возможностью свободного вращения на шарикоподшипниках 11 резьбонакатные ролики 12, имеющие заборную и калибрующие части, содержащие витки кольцевой резьбы, которые также смещены друг относительно друга на соседних роликах в осевом направлении на величину, равную (Рш/n).

На концах осей 7 с помощью шпонок 13 и гаек 14 установлены зубчатые колеса 15, приводимые во вращение центральной блок-шестерней 16, установленной в хвостовике 1 на шарикоподшипниках 17 и имеющей второй зубчатый венец 18 для зацепления с приводом принудительного вращения фрез (не показан), при этом хвостовик 1 имеет паз 19 для расположения в нем вышеназванного привода.

Головка устанавливается, например, на суппорте на месте резцедержателя или в задней бабке токарного станка 16К20, (не показан) с помощью хвостовика 1. Центральной шестерне 16 через зубчатый венец 18 сообщается принудительное вращение от привода (не показан). При этом дисковые резьбовые фрезы 10 получают вращательное движение Vф, являющееся главным движением резания для резьбофрезерования. Обрабатываемой заготовке 20, закрепленной в патроне 21, который расположен на шпинделе 22, сообщается вращательное движение Vз, которое является одновременно движением круговой подачи для резьбофрезерования и главным движением для резьбонакатывания. При подводе к заготовке головки ей сообщается продольная подача Sпр, равная шагу накатываемой резьбы.

Дисковые резьбовые фрезы 10 последовательно врезаются в обрабатываемую заготовку 20, прорезая в ней винтовую канавку, имеющую некоторый припуск под последующее резьбонакатывание. Удаление полного припуска при достаточно высокой круговой подачи заготовки, соответствующей скорости накатывания резьбы (порядка 10 м/мин), обеспечивается большим количеством зубьев у дисковых резьбовых фрез и малой подачей на зуб фрезы и не вызывает существенного снижения стойкости фрез.

Затем по предварительно прорезанной на обрабатываемой заготовки 20 винтовой канавке прокатываются резьбонакатные ролики 12, окончательно формируя резьбовой профиль, имеющий минимальную шероховатость и упрочненный поверхностный слой. Поскольку резьбонакатные ролики 12 имеют возможность свободного вращения на осях 7, из-за сил трения между роликами 12 и обрабатываемой заготовкой 20 окружная скорость вращения резьбонакатных роликов 12 будет практически равна окружной скорости вращения обрабатываемой заготовки 20.

После окончания формирования резьбы обрабатываемой заготовки 20 сообщается ускоренное вращение в обратную сторону, и она выкручивается из головки. Фрезы 10 при этом не контактируют с накатанной резьбой.

Настройку головки на обработку наружных резьб различных диаметров и шагов, имеющих близкое значение угла подъема винтовой линии, производят путем замены комплекта резьбовых фрез 10 и резьбонакатных роликов 12.

Обрабатывалась заготовка - вал с резьбой M100x6-6g длиной 200 мм, которую устанавливали в патроне токарного станка 16К20, а головку - в резцедержателе станка. Привод принудительного вращения фрез в головке, состоящий из электродвигателя и редуктора, имеющего на выходном валу открытую шестерню, устанавливали на головке. Заготовке сообщали вращательное движение Vз=8 м/мин, а головке продольную подачу - Sпр=6 мм/об. Скорость резьбофрезерования составляла - Vф=87 м/мин. Испытаниями установлено, что размеры накатанной резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента соответствует нормам стойкости инструмента для аксиальных резьбонакатных головок, высота шероховатости резьбовой поверхности соответствует требованиям чертежа.

Предлагаемая резьбофрезерно-накатная головка для комбинированного фрезерования и накатывания наружных резьб с осевой подачей имеет относительно простую конструкцию и позволяет накатывать крупные резьбы, в том числе на заготовках из труднообрабатываемых или предварительно упрочненных материалов с высокой производительностью и качеством. Она обеспечивает возможность резьбофрезерной и резьбодеформирующей обработки с рациональными и оптимальными режимами, позволяет снизить себестоимость изготовления резьбовой поверхности, повысить качество, производительность процесса благодаря одновременному последовательному фрезерованию и накатыванию резьбы и увеличить срок стойкости инструмента.

Источники информации

1. А. с. СССР 1315180. МКИ B 21 G 5/00, B 21 H 3/04. Режущерезьбо-накатная головка.//Т.А. Султанов, Е.В. Саяпин, В.А. Косарев. Заявка № 4052185/31-08, заявл. 19.03.86, опуб. 07.06.87. Бюл. № 21.

2. А. с. СССР 821003. МКИ B 21 H 3/02. Головка для образования наружных резьб.//Н.А. Мирнов, В.В. Загородский, М.Х. Гольдфельд. Заявка № 3694371/25-27, заявл. 07.12.78, опуб. 15.04.81. Бюл. № 14 - прототип.

Резьбофрезерно-накатная головка для одновременного последовательного фрезерования и накатывания наружных резьб с осевой подачей, содержащая хвостовик, корпус, крышку и оси, установленные на подшипниках, отличающаяся тем, что на осях жестко закреплены мелкозубые дисковые резьбовые фрезы, с возможностью свободного вращения резьбонакатные ролики, имеющие заборную и калибрующую части, и жестко закреплены шестерни, входящие в зацепление с центральным зубчатым колесом, расположенным в хвостовике с возможностью принудительного вращения, которое имеет второй зубчатый венец для зацепления с приводом принудительного вращения фрез, при этом хвостовик имеет паз для расположения в нем вышеназванного привода.