Плавающее устройство для обкатывания нежестких винтов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, обработке поверхностным пластическим деформированием винтов насосов с большим шагом. Устройство содержит корпус, предназначенный для крепления на суппорте станка, и державку с деформирующими элементами, шарнирно соединенную с корпусом. Для повышения производительности и качества обработки оно снабжено двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко прикреплен к торцу первого диска с помощью распорных втулок и винтов. Причем между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки. При этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками. При этом упомянутые растяжки-пружины закреплены на распорных втулках. 5 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД) винтов, например, винтовых насосов с большим шагом.

Известно трехроликовое приспособление для обкатывания нежестких валов, состоящее из державки с роликами, шарнирно соединенной с корпусом, который крепят на суппорте станка [1].

Недостатком известного приспособления является ограниченность применения, узкая специализация (только для цилиндрических поверхностей) и низкая производительность, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использование роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо.

Задачей изобретения является расширение технологических возможностей оснастки путем обеспечения обработки обкатыванием винтовых поверхностей винтов с большим шагом, а также снижение себестоимости, повышение производительности и улучшение качества изготовления благодаря использованию предлагаемого устройства на том же станке, на котором производилась предварительная обработка винтовой поверхности заготовки.

Поставленная задача решается путем использования предлагаемого плавающего устройства для обкатывания нежестких винтов, содержащее корпус, с помощью которого устройство крепят на суппорте станка, и державку с деформирующими элементами, шарнирно соединенную с корпусом, при этом оно снабжено двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, причем между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки, при этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками, кроме того, упомянутые растяжки-пружины закреплены на распорных втулках.

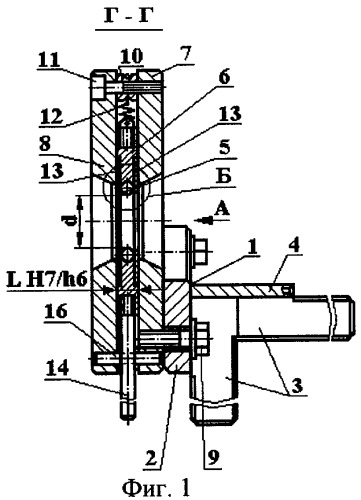

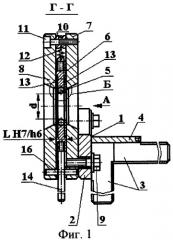

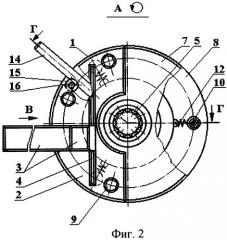

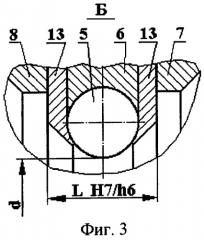

Сущность устройства поясняется чертежами.

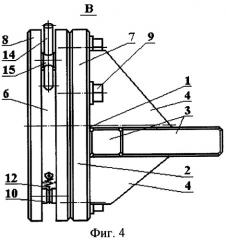

На фиг.1 представлено плавающее устройства для обкатывания нежестких винтов, продольный разрез по Г-Г на фиг.2; на фиг.2 - вид справа по А (повернуто) на фиг.1; на фиг.3 - элемент Б на фиг.1; на фиг.4 - общий вид устройства по В на фиг.2; на фиг.5 - схема обработки обкатыванием винта винтового насоса предлагаемым устройством на токарном станке.

Предлагаемое устройство относится к многоэлементному инструменту с установленными на заданный размер свободными роликами или шариками и служит для обработки поверхностным пластическим деформированием (ППД) - обкатыванием нежестких винтов преимущественно с большим шагом, например, винтов нефтедобывающих насосов.

Устройство содержит корпус 1 сварной конструкции, с помощью которого устройство крепят, например, на суппорте токарного станка. В корпусе можно различить: полдиска 2, расположенного вертикально, две взаимно перпендикулярные горизонтальные планки 3 для закрепления корпуса в резцедержателе суппорта и ребра жесткости 4.

Деформирующие элементы, например, шарики 5 находятся в отверстии державки 6, подвижно установленной в корпусе 1 с помощью двух дисков 7 и 8. Диски 7 и 8 имеют центральные отверстия для прохождения обрабатываемой заготовки. Диск 7 жестко соединен с полудиском 2 корпуса 1 винтами 9, а другой диск 8 жестко крепится к торцу диска 7 с помощью распорных втулок 10 и винтов 11. Между дисками 7 и 8 по скользящей посадке (H7/h6) с зазором свободно установлена с помощью трех растяжек в виде пружин растяжения 12 державка 6. Пружины 12 одним концом закреплены на даржавке 6, а другим - закреплены на распорных втулках 10.

В торцовые пазы державки 6 вставлены кольца 13, которые ограничивают в осевом направлении и предохраняют от выпадения деформирующие элементы 5, свободно расположенные в желобе отверстия державки 6.

Для предотвращения вращения державки 6 при контакте с вращающейся заготовкой она снабжена рукояткой 14, расположенной радиально на периферии державки 6. Рукоятка 14 опирается на ролик 15 с осью 16, закрепленной между дисками 7 и 8.

Сборка устройства осуществляется в следующей последовательности.

К корпусу 1, сваренному из отдельных элементов: полудиска 2, планок 3 и ребер жесткости 4, крепится винтами 9 диск 7. Отдельно собирается державка 6. Сборка державки заключается в установлении в желоб отверстия деформирующих элементов 5, их закреплении с помощью колец 13, которые свободно вставляются в торцовые пазы державки, закреплении растяжек-пружин 12 и ввертывании рукоятки 14.

Заканчивается общая сборка устройства установкой диска 8 и крепление его с помощью роликов 10 винтами 11, с предварительной установкой между дисками 7 и 8 державки 6 в сборе и оси 16 с роликом 15, при этом производится натяжение и закрепление пружин 12 на роликах 10.

По окончании сборки производится проверка и при необходимости регулировка зазоров между дисками 7 и 8 и державкой 6 путем установки шайб (не показаны) между роликами 10 и диском 7 или 8 с целью свободного без люфта поперечного смещения державки 6 относительно дисков 7 и 8. Радиальное биение собранного устройства по деформирующим элементам по внутреннему диаметру d не должно превышать 8...10 мкм.

Работа устройства заключается в следующем.

При финишной обработке поверхностным пластическим деформированием - обкатыванием вала с переменным сечением 17 (например, винта винтового насоса, имеющего профиль и размеры D, D1, t, показанные на фиг.5) предлагаемым устройством его закрепляют в патроне 18 шпинделя 19 передней бабки 20, подводят устройство и вводят свободный конец заготовки винта в отверстие устройства и поджимают центром 21 задней бабки 22. Обрабатываемому винту сообщают вращательное движение Vз. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин.

Устройству сообщают продольную подачу Sпр в одну сторону не более 0,1...3,0 мм/об. Оптимальную подачу Sпр 0 определяют по формуле:

Sпр°=k·Sэ,

где k - число деформирующих элементов;

Sэ - подача на один деформирующий элемент, принимается для шариков не более - 0,01...0,05 мм/об.

При переходе на обработку другого типоразмера винта в устройстве достаточно заменить державку и деформирующие элементы.

Пример. Обрабатывался обкатыванием винт левый Н41.1016.01.001 винтового нефтедобывающего насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D1=27-0,05 мм, D=30,3 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207...228, масса - 5,8 кг. Предварительная обработка точением и финишная обработка обкатыванием проводилась на токарно-винторезном станке мод. 16К20, окружная скорость заготовки - Vз=84,78 м/мин (1,41 м/с), nз=1000 об/мин, продольную подачу Sпр° определяли по формуле Sпр°=k·Sэ мм/об и принимали Sпр°=13-0,03=0,39 мм/об, где k=13 - количество шариков в устройстве, диаметр шариков - 7,94 мм. Усилие обкатывания составляло около ≈1700 Н, глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; величина, на которую изменился размер после обкатки, 0,01...0,02 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,13 мин (против Тм баз=16,75 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200х55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого плавающего многоэлементного устройство являются:

- возможность обкатывания нежестких винтов с повышением точности обработки (на 10...20%) за счет жесткой конструкции державки (отклонение формы не более 10...30 мкм);

- позволяет вести обкатывание на максимальных подачах по сравнению с известными одноэлементными или трехэлементными устройствами;

- обеспечение постоянного усилия контакта деформирующих элементов и обрабатываемой поверхности;

- уменьшает погрешность предшествующей обработки;

- многоэлементность устройства позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать нежесткие винты;

- образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп и создание определенного напряженного состояния - все это благоприятно действует на износостойкость. Предлагаемое устройство не сложное по конструкции и надежное в эксплуатации, а способ обкатывания винтовых поверхностей устройством отличается простотой в реализации. Получаемые на поверхности упрочняемой заготовки структуры слоев обладают повышенной твердостью, а соответственно износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого устройства позволяет повысить производительности обработки в 1,5...2,0 раза и обеспечить высокую точность.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.387, рис.6 - прототип.

Плавающее устройство для обкатывания нежестких винтов, содержащее корпус, предназначенный для крепления на суппорте станка, и державку с деформирующими элементами, шарнирно соединенную с корпусом, отличающееся тем, что оно снабжено двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко прикреплен к торцу первого диска с помощью распорных втулок и винтов, причем между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки, при этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками, при этом упомянутые растяжки-пружины закреплены на распорных втулках.