Способ прессования абразивного инструмента

Иллюстрации

Показать всеИзобретение относится к абразивной промышленности, а именно к производству высоких и сверхвысоких шлифовальных и полировальных кругов на вулканитовой связке. Способ включает сборку кольцевых заготовок в пакет на стержне, предварительное уплотнение пакета свободной осадкой, установку предварительно уплотненных пакетов друг на друга в матрицу пресс-формы и окончательное прессование. Предварительное уплотнение пакета свободной осадкой на стержне осуществляют до диаметра, равного внутреннему диаметру указанной матрицы пресс-формы с минусовым значением допуска. При установке предварительно уплотненных пакетов друг на друга в матрицу пресс-формы для окончательного прессования их переворачивают на 180° относительно положения при предварительном уплотнении. В результате обеспечивается расширение технологических возможностей и повышение качества. 2 ил.

Реферат

Изобретение относится к абразивной промышленности, а именно к производству высоких и сверхвысоких шлифовальных и полировальных кругов на вулканитовой связке.

Известен способ формования абразивных кругов на вулканитовой связке, включающий предварительное уплотнение пакета из кольцевых заготовок свободной осадкой, установку его в пресс-форму и окончательное уплотнение, которое ведут до величины деформации, составляющей 0,5±0,1 от величины абсолютной деформации, после чего пакет извлекают из пресс-формы, переворачивают, вновь помещают в пресс-форму и осуществляют окончательное уплотнение [1].

Данный способ позволяет получать низкие шлифовальные и полировальные круги практически без расслойных дефектов с равноплотной структурой по высоте и в радиальном направлении. При прессовании этим способом средних по высоте, а тем более высоких и сверхвысоких кругов разноплотность и разнопрочность снова возрастают, поскольку из-за больших высотных размеров вновь начинает проявляться неоднородность напряженно-деформированного состояния в прессуемой заготовке, вызванная различием условий взаимодействия прессуемого пакета с поверхностями верхней и нижней осадочных плит пресс-формы. После достижения деформации высокого пакета на стадии окончательного уплотнения в пресс-форме до 0,5±0,1 от абсолютной ее величины и извлечения прессовки установить его вновь в пресс-форму после переворота для завершения окончательного уплотнения становится практически невыполнимой задачей.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ формования абразивного инструмента, включающий сборку кольцевых заготовок в пакет на стержне, предварительное уплотнение пакета свободной осадкой, попарно установку пакетов на стержне пресс-формы и окончательное прессование [2].

Этот способ позволяет достаточно эффективно устранить расслойные дефекты возникающие при получении средних по высоте прессовок при отношении H/D=0,5...0,8, где Н, D - высота и наружный диаметр прессовки соответственно. В случае изготовления высоких и сверхвысоких прессовок с отношением H/D≥1,5...2,0 наряду с дефектами в виде расслоев, одной из основных проблем становится получение абразивного инструмента с равноплотной и равнопрочной структурой. Данный способ формования этой проблемы не решает. Средняя часть прессовки имеет по-прежнему наименьшую плотность, следовательно, и процессы адгезии на контактных поверхностях кольцевых заготовок в этой части прессовки не прошли в достаточном объеме, что может стать одной из причин возникновения расслоев. Не равнозначны значения плотностей верхней и нижней частей прессовок (верхние слои прессовок обладают большей плотностью) из-за различия условий взаимодействия прессуемого пакета с поверхностями верхней и нижней осадочных плит пресс-формы. Неравноплотность структуры абразивного инструмента становится одной из основных причин, вызывающих дисбаланс в процессе его эксплуатации, снижения его механической прочности и абразивных свойств.

Задачей предлагаемого изобретения является устранение указанных недостатков, а именно расширение технологических возможностей и повышение качества.

Поставленная задача достигается тем, что в способе прессования абразивного инструмента, включающем сборку кольцевых заготовок в пакет на стержне, предварительное уплотнение пакета свободной осадкой и окончательное прессование, предварительное уплотнение пакета свободной осадкой на стержне осуществляется до диаметра D, равного внутреннему диаметру матрицы пресс-формы с минусовым значением допуска, а при установке предварительно уплотненных пакетов друг на друга для окончательного прессования их переворачивают на 180° относительно положения при предварительном уплотнении.

То, что предварительное уплотнение пакета свободной осадкой на стержне осуществляется до диаметра D, равного внутреннему диаметру матрицы пресс-формы с минусовым значением допуска, становится возможным получить пакет в условиях, обеспечивающих наиболее полную адгезию между слоями кольцевых заготовок с размерами для его последующего беспрепятственного размещения в пресс-форме. То, что при установке предварительно уплотненных пакетов друг на друга для окончательного прессования их переворачивают на 180° относительно положения при предыдущей операции верхние слои предварительно уплотненного пакета, обладающие большей плотностью становятся обращенными к слоям пакета, обладающим меньшей плотностью. В результате при проведении окончательного прессования происходит выравнивание плотности прессовки по высоте.

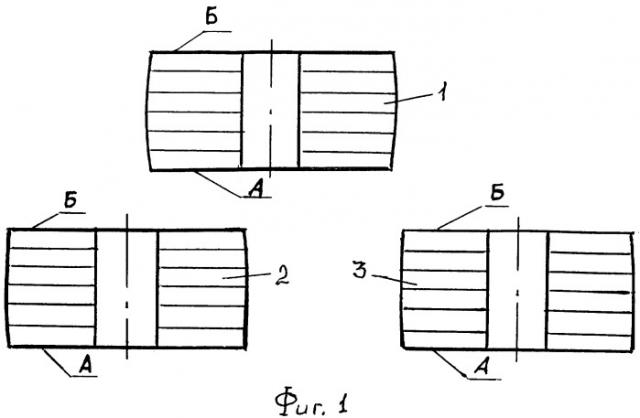

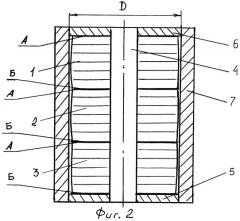

Предложенный способ проиллюстрирован на фиг.1, 2, где на фиг.1 показаны три предварительно уплотненных пакета, на фиг.2 - схема прессования состыкованных пакетов.

На указанных чертежах обозначены: 1, 2, 3 - предварительно уплотненные пакеты, 4 - стержень пресс-формы; 5, 6 - нижнее и верхнее кольцо пресс-формы; 7 - матрица пресс-формы. На предварительно уплотненных пакетах низ обозначен А, верх пакета - Б.

Способ осуществляется следующим образом. После прокатки абразивно-вулканитовой смеси в листы из них вырубаются кольцевые заготовки и собираются необходимым количеством в пакет на стержне. После этого осуществляется предварительное уплотнение пакета свободной осадкой до диаметра D, равного внутреннему диаметру матрицы 7 пресс-формы с минусовым значением допуска. Затем предварительно уплотненные пакеты 1, 2, 3 помещают в матрицу 7 пресс-формы на стержень 4 между нижним и верхним кольцами 5 и 6 друг на друга, переворачивая их при этом на 180° относительно положения, соответствовавшего предварительному уплотнению. Далее к верхнему кольцу 6 прикладывают необходимое технологическое усилие и проводят окончательное прессование.

Предлагаемый способ был смоделирован в лабораторных условиях на опытной пресс-форме, исполнительные размеры которой обеспечивали получение кругов высотой 180 мм с наружным диаметром 120 мм и диаметром отверстия 20 мм, т.е. относящихся к категории высоких кругов. Из прокатанного листа толщиной 6,8...7,0 мм вырубались кольцевые заготовки с наружным диаметром 102 мм и внутренним 21 мм. Размеры назначены в соответствии с рекомендациями [3]. Пакеты собирались из десяти колец и для предварительного уплотнения устанавливались на стержне между осадочными кольцами, рабочие поверхности которых согласно предложению [3] были покрыты материалом, обладающим низким коэффициентом трения. Свободная осадка осуществлялась до получения наружного диаметра осаживаемого пакета, равного 120-1,5 мм, что обеспечивало беспрепятственную установку предварительно уплотненных пакетов в пресс-форму. Затем предварительно уплотненные пакеты в количестве трех штук помещали в пресс-форму друг на друга с переворотом на 180° относительно положения при предварительном прессовании и осуществляли окончательное прессование. При этом рабочие поверхности колец пресс-формы, между которыми осуществлялось прессование, также были покрыты материалом с низким коэффициентом трения.

Плотность по сечению полученных опытных образцов находилась в пределах 2,56...2,63 г/см3. Чередование цветов кольцевых заготовок в пакете за счет добавления в состав абразивно-вулканитовой смеси порошка окисла железа позволило также установить, что линии контакта кольцевых заготовок, после окончательного прессования остались, практически, параллельными и одинаковой толщины. Следовательно, уровень нормальных напряжений на межслойных границах близок друг к другу и равномерность деформации обеспечена по всему объему прессовки.

Предложенный способ целесообразно использовать в абразивной промышленности при производстве высоких и сверхвысоких шлифовальных и полировальных кругов.

Источники информации

1. Патент РФ №2175600. Способ формования абразивных кругов на вулканитовой связке. Опубл. БИ №31, 10.11.2001.

2. Патент РФ №2174906. Способ формования абразивного инструмента. Опубл. БИ №29, 20.10.2001.

3. Патент РФ №2164858. Способ формования абразивных кругов на вулканитовой связке. Опубл. БИ №10, 10.04.2001.

Способ прессования абразивного инструмента, включающий сборку кольцевых заготовок в пакет на стержне, предварительное уплотнение пакета свободной осадкой, установку предварительно уплотненных пакетов друг на друга в матрицу пресс-формы и окончательное прессование, отличающийся тем, что предварительное уплотнение пакета свободной осадкой на стержне осуществляют до диаметра, равного внутреннему диаметру указанной матрицы пресс-формы с минусовым значением допуска, а при установке предварительно уплотненных пакетов друг на друга в матрицу пресс-формы для окончательного прессования их переворачивают на 180° относительно положения при предварительном уплотнении.