Закрываемое устройство вскрытия для герметичных упаковок для жидких пищевых продуктов

Иллюстрации

Показать всеИзобретение относится к области производства герметичных упаковок и касается закрываемого устройства вскрытия для герметичной упаковки с жидким пищевым продуктом, включающего корпус, определяющий сквозное отверстие и установленный вокруг вскрываемого участка упаковки, съемный колпачок, взаимодействующий с корпусом для закрытия отверстия, и по существу, трубчатый режущий элемент, находящийся при использовании во взаимодействии с отверстием с возможностью углового и осевого перемещений и имеющий торцевую кромку, которая, в свою очередь, имеет на своей поверхности режущее средство, взаимодействующее со вскрываемым участком для вскрытия упаковки, в котором корпус и режущий элемент отформованы как одно целое в конфигурацию предварительной сборки, в которой они соосно крепятся друг к другу посредством разрываемых соединительных перемычек. Перемычки проходят между дополнительной торцевой кромкой режущего элемента, противоположной торцевой кромке, и поверхностью, по которой корпус устанавливается на упаковку, причем соединительные перемычки выполнены разрывающимися при введении режущего элемента во взаимодействие с отверстием. Данное устройство позволяет упростить изготовление герметичных упаковок. 5 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к закрываемому устройству вскрытия для герметичных упаковок для жидких пищевых продуктов.

Известно множество жидких пищевых продуктов, таких как фруктовый сок, UHT молоко (обработанное при сверхвысокой температуре), вино, томатный соус и т.д., продаваемых в упаковках из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковка в форме параллелепипеда для жидкостей или отливаемых пищевых продуктов, известная как Tetra Brik Aseptic упаковка (товарный знак зарегистрирован), которую образуют путем сгибания и герметизации ламинированной ленты упаковочного материала. Упаковочный материал имеет многослойную структуру, включающую слой волокнистого материала, например бумаги, покрытой с обеих сторон слоями свариваемого пластмассового материала, например полиэтилена, а в случае асептических (стерильных) упаковок для длительно хранящихся продуктов, таких как UHT молоко, включает также слой барьерного (для кислорода) материала, например алюминиевой пленки, которую накладывают на слои свариваемого пластмассового материала и, в свою очередь, покрывают другим слоем свариваемого пластмассового материала, определяющего, в конечном счете, внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Такие упаковки изготавливают обычно на упаковочных автоматах, на которых из упаковочного материала, подаваемого в форме ленты, образуется непрерывный рукав, причем лента упаковочного материала стерилизуется непосредственно в автомате, например, путем нанесения на ленту стерилизующего агента, такого как раствор перекиси водорода, удаляемого после стерилизации с поверхностей материала, например, испарением при нагреве, после чего стерилизованную ленту упаковочного материала, находящуюся в замкнутой стерильной среде, сгибают и продольно уплотняют с образованием, таким образом, вертикальной тубы.

Тубу заполняют стерилизованным или стерильно обработанным пищевым продуктом, герметизируют и разрезают поперек через равные промежутки на блоки, которые затем механически отгибают с получением готовых, например, по существу, параллелепипедных упаковок.

С другой стороны, упаковочный материал может быть разрезан на заготовки, которые на формующих шпинделях преобразуются в упаковки с последующим их заполнением пищевым продуктом и герметизацией. Примером такой упаковки является так называемая упаковка со щипцовым верхом, обычно известная под названием Tetra Rex (торговый знак зарегистрирован).

Для вскрытия таких упаковок до сих пор предлагались различные конструктивные решения, одно из которых описано в патентах США №4655387 и 4410128, и заключается в образовании в углу закрылка на упаковке, предпочтительно, линии отрыва, образованной рядом последовательных перфораций, проходящих через наружные слои упаковочного материала вниз к слою барьерного материала; упаковку в этом случае открывают поднятием закрылка и его отрезанием или отрывом по перфорациям. Очевидно, что упаковки такого типа не могут быть закрыты после их открытия, в связи с чем они требуют осторожного обращения для предотвращения проливания оставшегося в упаковке пищевого продукта.

С целью решения упомянутой проблемы упаковки описанного выше типа снабжали закрываемыми устройствами вскрытия, содержащими, по существу, корпус с отверстием, установленный над прорезью или вскрываемой или отрываемой частью стенки упаковки, и колпачок, прикрепленный к корпусу. Колпачок обычно формовали вместе с корпусом как одно целое, при этом изначально он был уплотненно прикреплен к корпусу по периферийной кромке, окружающей упомянутое отверстие корпуса, тонким разрываемым кольцевым соединительным элементом. После отрыва колпачка, т.е. его разгерметизации, он мог перемещаться между закрытой позицией, в которой он герметично закрывал корпус, и открытой позицией. С другой стороны, использовались также нарезные колпачки, которые могли отвинчиваться от корпуса, и которые изначально после формовки были навинчены на него.

Проблема таких вскрывающих устройств состояла в обеспечении отсоединения колпачка от корпуса практически без усилий при разгерметизации упаковки. Поэтому такие устройства изготавливали из обладающего низкой прочностью на разрыв пластмассового материала, обычно полиэтилена.

Однако поскольку полиэтилен не мог эффективно работать в качестве кислородного барьера, сторона упаковочного материала, обращенная внутрь упаковки над входной прорезью, должна была иметь дополнительный накладной элемент в виде небольшого листа свариваемого пластмассового материала, в то время как противоположная сторона этого материала имела барьерный элемент, например оттягиваемый язычок, привариваемый к накладному элементу, и содержащему слой алюминия.

Выполнение на упаковке барьерных и накладных элементов ведет к дополнительной обработке упаковочного материала перед его стерилизацией, сгибанием и уплотнением с образованием вертикальной тубы, вследствие чего возрастает время на изготовление упаковок и их стоимость.

Кроме того, после разуплотнения колпачка пользователь для вскрытия упаковки должен также удалить барьерный элемент.

Поэтому были разработаны закрываемые устройства вскрытия, позволяющие открыть упаковку за один прием, одновременно обеспечивая эффективный кислородный барьер.

В соответствии с решением, описанным в публикации международной патентной заявки WO 95/05996, такие устройства вскрытия, по существу, содержат корпус с цилиндрической втулкой, определяющей разливочное отверстие и установленный вокруг вскрываемого участка упаковки; съемный колпачок, навинчивающийся на втулку с целью закрытия указанного отверстия; и, по существу, трубчатый режущий элемент, ввинченный внутрь втулки корпуса и имеющий торцевую кромку с рядом, по существу, треугольных зубцов, которые взаимодействуют с вскрываемым участком упаковки и частично отделяют его от стенки, т.е. за исключением его небольшой угловой части.

Режущий элемент приводится в действие колпачком через одноходовые передаточные средства храпового типа, работающие при отвинчивании колпачка со втулки, перемещаемые по винтовой линии из верхнего положения покоя, в котором концевые зубцы расположены напротив вскрываемого участка упаковки, в последовательно снижающиеся положения резания, в которых указанные зубцы взаимодействуют с вскрываемым участком упаковки.

Устройства вскрытия упомянутого типа имеют недостаток, заключающийся в необходимости сборки трех отдельных деталей (корпус, колпачок и режущий элемент), которые, к тому же, изготавливают в трех различных формах, что, в результате, ведет к удорожанию устройства.

Задачей настоящего изобретения является создание закрываемого устройства вскрытия для герметичных упаковок для жидких пищевых продуктов, конструкция которого позволяет устранить недостатки, обычно присущие известным устройствам вскрытия.

Данная техническая задача решается за счет того, что в закрываемом устройстве вскрытия для герметичной упаковки, содержащей жидкий пищевой продукт, включающем корпус, определяющий сквозное отверстие и установленный вокруг вскрываемого участка упаковки, съемный колпачок, взаимодействующий с корпусом для закрытия отверстия, и по существу, трубчатый режущий элемент, находящийся при использовании во взаимодействии с отверстием с возможностью углового и осевого перемещений, и имеющий торцевую кромку, которая, в свою очередь, имеет на своей поверхности режущее средство, взаимодействующее со вскрываемым участком для вскрытия упаковки, в котором корпус и режущий элемент отформованы как одно целое в конфигурацию предварительной сборки, в которой они соосно крепятся друг к другу посредством разрываемых соединительных перемычек, перемычки проходят между дополнительной торцевой кромкой режущего элемента, противоположной торцевой кромке, и поверхностью, по которой корпус устанавливается на упаковку, причем соединительные перемычки выполнены разрывающимися при введении режущего элемента во взаимодействие с отверстием. Соединительные перемычки проходят от боковой кромки отверстия. Корпус содержит цилиндрическую втулку, определяющую отверстие и выполненную с возможностью размещения на ее противоположных концах колпачка и режущего элемента, причем втулка и режущий элемент имеют на соответствующих боковых поверхностях первую и вторую резьбы, которые при пользовании находятся во взаимном зацеплении. Втулка на ее боковой поверхности, противоположной боковой поверхности с первой резьбой, имеет третью резьбу, наклоненную в противоположном направлении относительно первой резьбы, и входящую в зацепление с четвертой резьбой, выполненной в колпачке. Устройство содержит одноходовые угловые передаточные средства, расположенные между колпачком и режущим элементом. Передаточные средства содержат первые зубцы, имеющие, по существу, пилообразный профиль и выступающие по радиусу из боковой поверхности режущего элемента, противоположной боковой поверхности со второй резьбой; и вторые зубцы, также имеющие, по существу, пилообразный профиль и размещенные на колпачке и находящихся в зацеплении с первыми зубцами с возможностью свободно-осевого и интегрально-углового перемещения при отсоединении колпачка от корпуса при первом вскрытии упаковки.

Предпочтительный, не ограничивающий настоящее изобретение пример его осуществления будет описан ниже со ссылкой на приложенные чертежи, на которых:

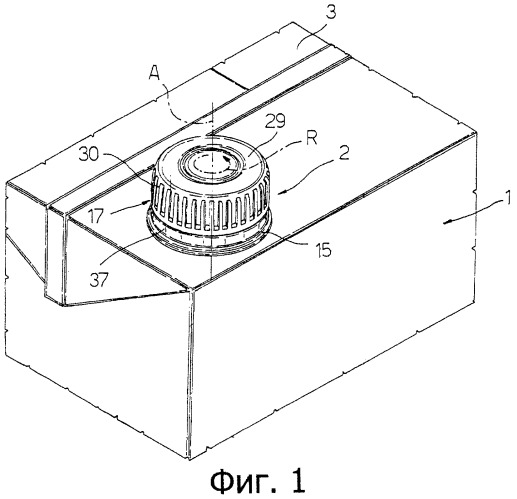

фиг.1 - перспективный вид верхней части герметичной упаковки для жидких пищевых продуктов, снабженной закрываемым устройством вскрытия в соответствии с настоящим изобретением;

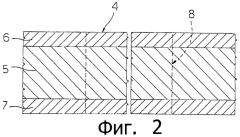

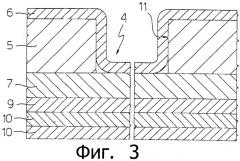

фиг.2 и 3 - частичные разрезы, в увеличенном масштабе, двух вариантов структуры материала упаковки по фиг.1, иллюстрирующие составляющие указанные материалы слои;

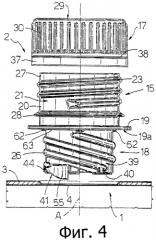

фиг.4 - вид сбоку, в увеличенном масштабе, устройства по фиг.1 в разобранном виде перед его установкой на упаковку;

фиг.5 - осевой разрез в увеличенном масштабе устройства по фиг.1 в разобранном виде перед его установкой на упаковку;

фиг.6 - осевой разрез, в увеличенном масштабе, устройства по фиг.1 в сборе, установленного на упаковке и герметично закрытого;

фиг.7 - разрез по VII-VII, взятый на фиг.6;

фиг.8 - осевой разрез, в увеличенном масштабе, устройства по фиг.1 в положении вскрытия упаковки;

фиг.9-11 - виды устройства по фиг.1 снизу, из упаковки, иллюстрирующие его положение на последовательных этапах вскрытия упаковки;

фиг.12 - перспективный вид снизу, в увеличенном масштабе, колпачка устройства по фиг.1;

фиг.13 - перспективный вид сбоку, в увеличенном масштабе, режущего элемента устройства по фиг.1;

фиг.14 - вид сбоку, в увеличенном масштабе, фрагмента режущего элемента по фиг.13.

На фиг.1 показана верхняя часть 1 асептической (стерильной) герметичной упаковки для жидких пищевых продуктов, например параллелепипедной упаковки Tetra Brik Aseptic (товарный знак зарегистрирован), выполненной из листового упаковочного материала, подробно описанного выше, и содержащей закрываемое устройство 2 вскрытия, изготовленное из пластмассового материала, и крепящееся к верхней части 1 упаковки стандартными способами, например, с помощью адгезивов или с использованием технологий микропламенной или лазерной сварки.

Упаковочный материал (фиг.2 и 3) имеет многослойную структуру и содержит в верхней стенке 3 упаковки 1 круглый вскрываемый участок 4 вдоль оси А, который обычно покрыт снаружи устройством 2 вскрытия, и который для возможности разлива продукта из упаковки 1 отделяется, по меньшей мере, частично от стенки 3 упаковки.

В случае неасептических упаковок для пастеризованных продуктов (например, йогурт, сливки и другие используемые в холодном виде продукты), упаковочный материал содержит слой волокнистого материала 5, обычно бумагу, покрытую с наружной и внутренней сторон соответствующими слоями термопластичного материала 6, 7, например полиэтиленом (фиг.2); и вскрываемый участок 4, определенный предпочтительной линией 8 отрыва, образованной в слое волокнистого материала 5, и определенной последовательным рядом перфораций.

В случае асептических упаковок для продуктов длительного хранения, таких как UHT молоко, упаковочный материал также содержит на поверхности, в конечном счете контактирующей с пищевым продуктом, т.е. на слое термопластичного материала 7, слой барьерного материала 9, например алюминий, в свою очередь, покрытый одним или более слоями термопластичного материала 10 (фиг.3); и вскрываемый участок 4, образованный соответствующими участками слоев термопластичного материала 6, 7, 10 и барьерного материала 9, покрывающего отверстие 11 (на оси А), выполненное в слое волокнистого материала 5.

Как показано на фиг.4-8, устройство 2 вскрытия содержит корпус 15, определяющий сквозное отверстие 16 вдоль оси А, через которое отливают пищевой продукт, и который установлен вокруг вскрываемого участка 4 в стенке 3 упаковки 1, колпачок 17, выполненный отдельно от корпуса 15, и устанавливаемый соосно на корпусе 15, закрывая отверстие 16; и трубчатый режущий элемент 18, также расположенный вдоль оси А, который находится в зацеплении с отверстием 16 с возможностью углового и осевого перемещения, и который приводится в действие колпачком 17 для взаимодействия с вскрываемым участком 4 стенки 3 упаковки при ее вскрытии.

Корпус 15 содержит круглый кольцевой базовый фланец 19, торцевая поверхность 19а которого устанавливается вокруг вскрываемого участка 4 стенки 3 упаковки 1, и от радиально внутренней кромки которого выступает вверх вдоль оси А цилиндрическая втулка 20, определяющая отверстие 16.

Втулка 20 на наружной и внутренней боковых поверхностях 21, 22 соответственно предусмотрена с наружной резьбой 23 и внутренней резьбой 24, которые наклонены в противоположных направлениях по отношению к оси А, и в рабочем положении находятся соответственно в зацеплении с резьбой 25 колпачка 17 и резьбой 26 режущего элемента 18, т.е. образуют соответствующие резьбовые пары. Резьба 23 проходит вдоль большей части поверхности 21, за исключением нижней цилиндрической полосы последней, смежной с фланцем 19, так же как и резьба 24, проходящая вдоль большей части поверхности 22, за исключением ее верхней цилиндрической полосы, смежной с концевым краем 27 втулки 20, противоположным фланцу 19.

Резьба 24 является многозаходной резьбой, точнее говоря, в соответствии с иллюстрируемым примером осуществления, трехзаходной резьбой с шагом, большим чем у резьбы 23.

Втулка 20 содержит также на наружной поверхности 21 кольцевое ребро 28, расположенное вдоль оси А между одним концом резьбы 23 и фланцем 19 и находящееся на постоянном осевом расстоянии от фланца 19.

Как показано на фиг.4-8 и 12, колпачок 17 представляет собой полое цилиндрическое тело, образованное круглой торцевой стенкой 29, которой закрывается отверстие 16, и цилиндрической боковой стенкой 30, выступающей из периферийного края стенки 29, и содержащей внутреннюю резьбу 25, с помощью которой колпачок навинчивается на втулку 20 корпуса 15.

Торцевая стенка 29 содержит выступающий кольцевой буртик 35, смежный с боковой стенкой 30 и образующий вместе с последней седло 36 для торцевой кромки 27 втулки 20.

Колпачок 17 отформован обычным способом вместе с соответствующим страховочным кольцом 37 (оно предназначено для защиты от неумелого обращения с колпачком), соединенным соосно с противоположной стенке 29 торцевой кромкой 38 колпачка рядом разрываемых радиальных соединительных точек.

Первоначально колпачок 17 устанавливают на корпусе 15 в уплотненном положении, в котором он полностью навинчен на втулку 20, ив котором его торцевая кромка 38 и страховочное кольцо 37 остаются соединенными друг с другом, упираясь при этом в противоположные стороны ребра 28 втулки 20. Точнее говоря, в уплотненном положении колпачка страховочное кольцо 37 защелкивается между фланцем 19 и ребром 28, а седло 36 колпачка контактирует с торцевой кромкой 27 втулки 20.

После разуплотнения колпачок 17 может перемещаться между открытым положением, в которой он отвинчен со втулки 20 и отделен от корпуса 15, и закрытым положением, в котором он закрывает отверстие 16.

Как показано на фиг.4-8, 13 и 14, режущий элемент 18, имеющий резьбу 26 на наружной поверхности 39, соединяется изнутри со втулкой 20 корпуса 15 с помощью резьбы 26, входящей в зацепление с внутренней резьбой 24 втулки, причем торцевая кромка 40 режущего элемента 18 предусмотрена на поверхности с режущими средствами 41, которые взаимодействуют с вскрываемым участком 4 упаковки 1 при ее открытии.

При первом вскрытии упаковки 1 режущий элемент 18 с помощью резьб 24 и 26 движется по винтовой линии вдоль оси А, проходя через вскрываемый участок 4 упаковки из верхнего положения покоя (фиг.6 и 9) в нижнее положение вскрытия упаковки (фиг.8 и 11). Точнее говоря, в верхнем положении режущий элемент 18 целиком находится внутри втулки 20, а его режущие средства 41 расположены напротив вскрываемого участка 4 упаковки 1, а в нижнем положении режущий элемент 18 выступает вдоль оси А из втулки 20, проникая на заданное расстояние внутрь упаковки 1 и осуществляя вырезание вскрываемого участка 4, оставляя нетронутой, т.е. оставляя на стенке 3, его небольшую угловую часть 42.

Режущий элемент 18 содержит ряд стопорных выступов 44, радиально выступающих из поверхности 39 торцевой кромки 40 этого элемента. В случае неправильного направления вращения колпачка 17 при необходимости вскрытия упаковки 1, т.е. в направлении навинчивания колпачка на корпус 15, выступы 44 упрутся в конец резьбы 24 втулки 20, смежный с фланцем 19, предотвращая осевое перемещение режущего элемента 18 за верхнюю позицию покоя и возможное повреждение торцевой стенки 29 колпачка 17.

Перемещение режущего элемента 18 из верхней позиции в нижнюю позицию контролируется колпачком 17 через одноходовые угловые передаточные средства 45 (фиг.5-8, 12), которые могут быть выборочно выведены из работы, как только режущий элемент 18 достигнет нижней позиции вскрытия упаковки. Точнее говоря, передаточные средства 45 содержат показанные в иллюстрируемом примере осуществления первый ряд четырех зубцов 46, имеющий пилообразный профиль, зубцы которого выступают из торцевой стенки колпачка 17, и расположены через равные угловые промежутки вокруг оси А в уплотненных и закрытых позициях колпачка; и второй ряд восьми зубцов 47, также имеющих пилообразный профиль, и радиально выступающих из внутренней поверхности 48 режущего элемента 18, и которые находятся в зацеплении с зубцами 46 с возможностью осевого свободного и углового интегрального перемещений в течение отвинчивания колпачка со втулки 20 при первом вскрытии упаковки 1. Отвинчивание колпачка 17 осуществляется против часовой стрелки, т.е., как показано на фиг, 1, по стрелке R.

Каждый зубец 46 содержит соединительный участок 49, выступающий перпендикулярно из торцевой стенки 29 колпачка 17, и участок 50 зацепления, выступающий из соединительного участка 49 в направлении боковой стенки 30 и имеющий сечение в форме тупоугольного треугольника. Участок 50 зацепления образован двумя наклонными сходящимися в направлении наружу сторонами 51, 52, причем сторона 51, наклоненная более круто относительно соединительного участка 49, образует контактную поверхность для соответствующего зубца 47 при направлении вращения по стрелке R колпачка 17, в то время как другая сторона 52 допускает угловое скольжение зубцов 47 при противоположном направлении вращения колпачка 17.

Каждый зубец 47 простирается по всей осевой высоте режущего элемента 18 и также имеет поперечное сечение в форме тупоугольного треугольника, как и участки 50 зубцов 46, будучи образован двумя наклонными сходящимися сторонами 53, 54, причем сторона 53, наклоненная более круто относительно поверхности 48 режущего элемента 18, контактирует со стороной 51 соответствующего зубца 46.

В соответствии с предпочтительным примером осуществления режущие средства 41 содержат один резец 55, который по мере движения режущего элемента 18 относительно корпуса 15 вырезает вскрываемый участок 4 упаковки по основной линии С (фиг.11) его периферии приблизительно на три четверти длины этой линии, с целью частичного, т.е. практически всего за исключением его части 42, отделения участка 4 от стенки 3 упаковки 1.

Как показано на фиг.14, резец 55 определяется зубцом, образованным на торцевой кромке 40 режущего элемента 18, и имеет, по существу, треугольный профиль, образованный режущей кромкой 56, перпендикулярной вскрываемому участку 4 стенки 3, и боковой режущей кромкой 57, имеющей криволинейный профиль, наклоненный относительно оси А, и соединяющий свободный конец режущей кромки 56 с торцевой кромкой 40 элемента 18.

Резец 55 содержит режущую часть 58, выступающую вдоль оси относительно торцевой кромки 40 и образованную в направлении внутрь режущего элемента 18 поверхностью 59, слегка наклоненной относительно вскрываемого участка 4 так, чтобы поперечное сечение режущей части 58 уменьшалось в направлении вскрываемого участка 4.

Смежно с резцом 55 торцевая кромка 40 режущего элемента 18 имеет скошенную выемку 60, увеличивающуюся по глубине в направлении резца 55 и определяющую осевую высоту режущей кромки 56, которая больше осевой высоты режущей части 58.

В соответствии с существенным признаком настоящего изобретения корпус 15 и режущий элемент 18 отформованы как одно целое, будучи соосно соединены друг с другом рядом разрываемых радиальных соединительных перемычек 62, в конфигурацию предварительной сборки (фиг.4 и 5), в которой режущий элемент 18 целиком выступает вдоль оси в корпусе 15, располагаясь за торцом фланца 19. Точнее говоря, находясь после формовки в сборе с корпусом 15, режущий элемент 18 расположен вдоль одной оси с фланцем 19, т.е. находится в выравненном положении с последним, по торцевой кромке 63 режущего элемента, противоположной торцевой кромке 40 этого же элемента, будучи соединен соединительными перемычками 62 с внутренней боковой кромкой фланца 19 у поверхности 19а.

Перед установкой вскрывающего устройства 2 на вскрываемый участок 4 упаковки 1 его собирают, вводя режущий элемент 18 во втулку 20 с разрывом, таким образом, соединительных перемычек 62, и одновременно или последовательно устанавливая колпачок 17 на корпусе 15. По ходу ввода режущего элемента 18 во втулку 20 резьбы 24 и 26 будут находиться во взаимном зацеплении, а зубцы 47 будут скользить вдоль оси по противоположным угловым сторонам зацепляющего участка 50 соответствующего зубца 46. Соединительные перемычки 62, которые будут разрываться при введении элемента 18 во втулку 20, обеспечивают правильное взаимное угловое расположение режущего элемента 18 и корпуса 15.

Колпачок 17 устанавливают на корпусе 15 путем предпочтительно приложения к нему осевого давления после первоначальной установки колпачка при заданном угловом положении относительно режущего элемента 18 таким образом, чтобы резьбы 23 и 25 оказались во взаимном зацеплении, а страховочное кольцо 37 было защелкнуто на фланце 19 после прохода им кольцевого ребра 28 втулки 20. С другой стороны, колпачок 17 может быть установлен путем сначала приложения к нему осевого давления, а затем его навинчиванием на втулку 20 корпуса 15 до занятия им окончательного углового положения, что, в конечном счете, позволяет эффективно отвинчивать колпачок 17 с втулки 20 при вскрытии упаковки 1.

После окончания упомянутых манипуляций режущий элемент 18 будет находиться внутри втулки 20 в верхней позиции покоя и вместе с колпачком 17, закрывающим отверстие 16, будет обеспечивать уплотненное крепление устройства 2 вскрытия к упаковке 1 (фиг.6).

При использовании устройства 2 вскрытия для вскрытия упаковки 1 колпачок отвинчивают со втулки 20, вращая его в направлении по стрелке R вокруг оси А (фиг.1).

По мере вращения колпачка 17 по стрелке R вокруг оси А он благодаря сопрягаемым резьбам 23 и 25 будет одновременно перемещаться вдоль оси А в направлении от стенки 3 упаковки с разрывом радиальных точек, соединяющих колпачок со страховочным кольцом 37, которое упирается в кольцевое ребро 28 втулки 20.

В течение начального вращения колпачка 17 стороны 51 зубцов 46 будут контактировать со сторонами 53 соответствующих зубцов 47 режущего элемента 18, вследствие чего последний будет тоже вращаться в направлении по стрелке R вокруг оси А.

Благодаря наклону сопрягаемых резьб 23, 25 и 24, 26 в противоположных направлениях осевое перемещение колпачка 17 в направлении от стенки 3 упаковки 1 будет сопровождаться одновременным осевым перемещением режущего элемента 18 в направлении к стенке 3. Как упоминалось, режущий элемент 18 будет вращаться колпачком 17 при его вращении благодаря упомянутому зацеплению зубцов 46 и 47, контактирующих друг с другом по соответствующим сторонам 51, 53 и одновременно принудительно скользящих вдоль оси относительно друг друга вследствие вынужденного движения по винтовой линии колпачка 17 и режущего элемента 18, вызываемого соответствующими парами резьб 23, 25 и 24, 26.

Начальное вращение колпачка 17 вокруг оси А в направлении стрелки R вызывает такое же вращение режущего элемента 18 и одновременное проникновение вдоль оси во вскрываемый участок 4 режущей части 58 резца 55 (фиг.9).

По мере продолжения вращения колпачка 17 режущая кромка 56 резца 55 будет направляться под углом вдоль периферии вскрываемого участка 4, отсоединяя его от стенки 3 упаковки. Как показано на фиг.10, посредством резца 55, также проникающего вдоль оси в упаковку, по мере его подачи вперед под углом, часть вскрываемого участка 4 упаковки будет постепенно отделяться от стенки 3 складками вблизи режущей кромки 56 и постепенно отгибаться внутрь упаковки 1 в направлении части участка 4, еще не отделенной от стенки 3. Этому будет далее способствовать наклон поверхности 59, определяющей режущую часть 58 в направлении внутрь режущего элемента.

На этом этапе благодаря выемке 60 осевое проникновение резца 55 во вскрываемый участок 4 упаковки будет больше осевой высоты режущей части 58 резца 55.

Как только резец 55 зайдет в упаковку 1 настолько, что вскрываемый участок 4 будет контактировать с дном выемки 60 (в иллюстрируемом примере осуществления изобретения), когда резец 55 достигнет конца участка С периферии участка 4, равного угловому перемещению на почти 270°, вокруг оси А, дальнейшее вращение резца 55 вокруг оси А будет просто служить для отгибания остальной части вскрываемого участка 4, еще не отделенном от стенки 3, в направлении наружу от режущего элемента 18 без отрезания этой части (фиг.11).

Дальнейшее отвинчивание колпачка 17, которое до этого составило грубо один оборот вокруг оси А, высвободит вдоль оси из зацепления зубцы 46 и 47 (фиг.8), благодаря чему режущий элемент 18 будет остановлен в нижней открытой позиции, при этом выступая вдоль оси из корпуса 15, но все еще оставаясь соединенным со втулкой 20 сопрягаемыми резьбами 24 и 26.

Колпачок 17 отвинчивается затем целиком для вскрытия упаковки 1, которая может быть закрыта простой установкой колпачка снова на втулку 20.

После вскрытия упаковки 1 режущий элемент 18 не сможет продолжать перемещаться из нижней открытой позиции вследствие того, что зубцы 46 колпачка 17 не смогут достичь осевой позиции, в которой они окажутся в зацеплении с зубцами 47 режущего элемента 18, так что вырезанная часть вскрываемого участка 4 упаковки будет оставаться снаружи режущего элемента 18, благодаря чему просвет отверстия 16 будет чистым.

Преимущества устройства 2 вскрытия в соответствии с настоящим изобретением будут понятнее из нижеследующего описания.

В частности, формование корпуса 15 и режущего элемента 18 как одно целое, где они находятся в сборе, означает, что это относится только к двум отдельным деталям, которые при производстве устройства 2 вскрытия участвуют в его окончательной сборке, которая, кроме того, осуществляется очень быстро, легко и точно. Фактически, корпус 15 и режущий элемент 18 формуются с самого начала в такой конфигурации, в которой предусмотрены относительные угловые положения соответствующих резьб 24 и 26, а также зубцов 47 режущего элемента 18 и зубцов 46 колпачка 17, так что в этом случае не требуются предварительные операции или оборудование для расположения компонентов устройства вскрытия.

Кроме того, благодаря изготовлению корпуса 15 и режущего элемента с использованием одной формы уменьшается стоимость устройства вскрытия в соответствии с настоящим изобретением по сравнению с известными устройствами вскрытия.

Понятно, что в описанное и проиллюстрированное здесь устройство 2 вскрытия могут быть в пределах объема приложенной формулы изобретения внесены изменения.

1. Закрываемое устройство (2) вскрытия для герметичной упаковки (1) с жидким пищевым продуктом, включающее корпус (15), определяющий сквозное отверстие (16) и установленный вокруг вскрываемого участка (4) упаковки (1), съемный колпачок (17), взаимодействующий с корпусом (15) для закрытия отверстия (16), и, по существу, трубчатый режущий элемент (18), находящийся при использовании во взаимодействии с отверстием (16) с возможностью углового и осевого перемещений и имеющий торцевую кромку (40), которая, в свою очередь, имеет на своей поверхности режущее средство (41), взаимодействующее со вскрываемым участком (4) для вскрытия упаковки (1), в котором корпус (15) и режущий элемент (18) отформованы как одно целое в конфигурацию предварительной сборки, в которой они соосно крепятся друг к другу посредством разрываемых соединительных перемычек (62), отличающееся тем, что перемычки (62) проходят между дополнительной торцевой кромкой (63) режущего элемента (18), противоположной торцевой кромке (40), и поверхностью (19а), по которой корпус (15) устанавливается на упаковку (1), причем соединительные перемычки (62) выполнены разрывающимися при введении режущего элемента во взаимодействие с отверстием (16).

2. Устройство по п.1, отличающееся тем, что соединительные перемычки (62) проходят от боковой кромки отверстия (16).

3. Устройство по п.1 или 2, отличающееся тем, что корпус (15) содержит цилиндрическую втулку (20), определяющую отверстие (16) и выполненную с возможностью размещения на ее противоположных концах колпачка (17) и режущего элемента (18), причем втулка (20) и режущий элемент (18) имеют на соответствующих боковых поверхностях (22, 39) первую и вторую резьбы (24, 26), которые при пользовании находятся во взаимном зацеплении.

4. Устройство по п.3, отличающееся тем, что втулка (20) на ее боковой поверхности (21), противоположной боковой поверхности (22) с первой резьбой (24), имеет третью резьбу (23), наклоненную в противоположном направлении относительно первой резьбы (24) и входящую в зацепление с четвертой резьбой (25), выполненной в колпачке (17).

5. Устройство по любому из пп.1-4, отличающееся тем, что оно содержит одноходовые угловые передаточные средства (45), расположенные между колпачком (17) и режущим элементом (18).

6. Устройство по п.5, отличающееся тем, что передаточные средства (45) содержат первые зубцы (47), имеющие, по существу, пилообразный профиль и выступающие по радиусу из боковой поверхности (48) режущего элемента (18), противоположной боковой поверхности (39) со второй резьбой (26); и вторые зубцы (46), также имеющие, по существу, пилообразный профиль и размещенные на колпачке (17) и находящиеся в зацеплении с первыми зубцами (47) с возможностью свободно-осевого и интегрально-углового перемещения при отсоединении колпачка (17) от корпуса (15) при первом вскрытии упаковки (1).