Способ измерения угла азимута грузоподъемного крана (варианты) и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к подъемно-транспортному машиностроению. При осуществлении первого варианта способа на неповоротной части крана дополнительно размещают два чувствительных элемента, сдвинутых друг относительно друга на четверть оборота, обеспечивающих формирование двух дополнительных электрических напряжений, при этом все чувствительные элементы выполняют магниточувствительными и воздействуют на них магнитным полем Земли. Путем обработки дополнительных электрических напряжений определяют угол между неповоротной частью крана и магнитным полем Земли. Действительное значение угла азимута определяют как разность угловых положений неповоротной и поворотной частей крана относительно магнитного поля Земли. В устройстве используют два дополнительных чувствительных элемента, сдвинутых на четверть оборота, входы которых подключены к источнику питания, а выходы - к дополнительным входам измерительной схемы. При этом все чувствительные элементы в устройстве выполнены магниточувствительными с возможностью измерения магнитного поля Земли. При осуществлении второго варианта способа действительное значение угла азимута определяют как разность углового положения поворотной части крана и направления рельсовой колеи крана. Изобретение позволяет обеспечить упрощение осуществления способа определения угла азимута и устройства для его осуществления. 3 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в системах координатной защиты и защиты от перегрузок стреловых самоходных кранов с поворотной платформой.

Известен способ измерения угла азимута грузоподъемного крана (угла поворота платформы со стрелой относительно опорно-ходовой части крана) при помощи позиционно-чувствительной оптической системы, заключающийся в том, что на поворотной платформе крана закрепляют оптические детекторы, направляют их оптические оси на источники света, расположенные стационарно около грузоподъемного крана, принимают при помощи оптических детекторов сигналы источников света, преобразуют выходные сигналы детекторов в электрические величины и далее на основе полученных величин на бортовом компьютере вычисляют пространственное положение стрелы с грузом и платформы крана [1].

Устройство для осуществления этого способа содержит оптическую систему, первый и второй детекторы которой установлены на платформе и ориентированы таким образом, что их оптические оси направлены на источники света, расположенные вне грузоподъемного крана. Выходы детекторов подключены к входам бортового компьютера, выходы которого соединены с управляющими входами исполнительных механизмов крана [1].

Недостатком этого технического решения является отсутствие мобильности. Кроме того, наличие оптических элементов снижает надежность работы устройства в условиях плохой оптической видимости (при высоких уровнях запыленности, при дожде, снегопаде и т.д.).

Наиболее распространенным является потенциометрический способ определения угла азимута грузоподъемного крана, заключающийся в том, что угол поворота платформы крана преобразуют в круговое перемещение движка однооборотного линейного потенциометра, перемещение движка потенциометра преобразуют в электрическое напряжение, далее осуществляют аналого-цифровое преобразование этого напряжения и по полученному цифровому значению судят об угле азимута [2].

Устройство для осуществления этого способа содержит потенциометр, ось которого закреплена на неповоротной (опорно-ходовой) части, а корпус - на поворотной части крана, источник постоянного напряжения, подключенный к первому и второму выводам потенциометра, третий вывод которого через диодную схему защиты соединен с входом аналого-цифрового преобразователя [2].

Недостатком этого способа и устройства для его осуществления является ограниченный диапазон измеряемых углов, поскольку существует разрыв в контактной системе потенциометра в момент перехода его движка с начала на конец обмотки. Соответственно, в определенном секторе (обычно около 30 градусов) угол азимута не измеряется.

Кроме того, недостатком этого измерителя является невысокая надежность, вызванная низкой износоустойчивостью контактной системы потенциометра.

К снижению надежности приводят также радиальные нагрузки на ось потенциометра, вызванные несоосностью осей вращения поворотной части крана (платформы со стрелой) и потенциометра ввиду неточностей изготовления механических узлов и их износа в процессе эксплуатации.

Более совершенным и наиболее близким к предложенному по совокупности существенных признаков и достигаемому результату является способ измерения угла азимута грузоподъемного крана, заключающийся в том, что на поворотной части крана размещают два чувствительных элемента, выполненных в виде круговых линейных потенциометров, сдвигают эти элементы друг относительно друга на четверть оборота, механически воздействуют на чувствительные элементы, обеспечивая преобразование угла поворота платформы крана в круговое перемещение движков потенциометров (двух чувствительных элементов), получают в результате этого воздействия два электрических напряжения, выявляют амплитуду и полярность этих напряжений, на основании которых вычисляют значение величины угла азимута. Причем при осуществлении этих вычислений определяют полярности этих двух электрических напряжений и на основании этих полярностей судят о квадранте угла азимута, а также выявляют абсолютные значения этих напряжений и по их величинам судят о значении угла азимута в пределах каждого квадранта [3].

Устройство для осуществления известного способа, наиболее близкое к предложенному, содержит два чувствительных элемента, выполненных в виде круговых линейных потенциометров, закрепленных на поворотной части крана со сдвигом на четверть оборота, входы которых подключены к источнику питания, а выходы подключены к входам измерительной схемы, причем оси и корпуса чувствительных элементов - потенциометров механически "закреплены соответственно на опорно-ходовой и на поворотной частях крана. Измерительная схема содержит компараторы и выпрямители, выходы которых соединены с индикаторными устройствами [3].

В известном техническом решении, благодаря применению двух круговых потенциометров, осуществляется измерение угла азимута во всем диапазоне углов 360 градусов. Однако применение двух скользящих контактов в потенциометрах снижает надежность устройства ввиду низкой износоустойчивости контактных систем. Невысокую надежность предопределяет также наличие радиальных нагрузок на оси потенциометров, вызванных несоосностью оси вращения поворотной части крана (стрелы) и осей потенциометров из-за погрешностей изготовления механических узлов крана и неточности установки потенциометров. В процессе эксплуатации крана износ подшипников, связывающих поворотную и опорно-ходовую части крана, приводит к появлению зазоров и механических люфтов и к радиальному сдвигу поворотной части крана относительно опорно-ходовой. Это ухудшает соосность осей потенциометров и оси поворота платформы крана, приводит к увеличению радиальных нагрузок на оси потенциометров и может вызвать их поломку.

Задачей, на решение которой направлено заявляемое изобретение, является осуществление возможности измерения угла азимута при несоосном расположении элементов устройства на опорно-ходовой и поворотной частях крана при одновременном упрощение конструкции и повышении надежности измерителя, упрощение его технического обслуживания, а также обеспечение возможности его применения без доработки на различных типах кранов.

В способе измерения угла азимута грузоподъемного крана, заключающемся в том, что на поворотной части крана размещают два чувствительных элемента, которые сдвинуты относительно друг друга на четверть оборота, воздействуют на чувствительные элементы с возможностью получения двух электрических напряжений, выявляют амплитуду и полярность этих напряжений, на основании которых вычисляют значение величины угла азимута, решение поставленной задачи достигается тем, что на неповоротной части крана дополнительно размещают два чувствительных элемента, сдвинутых друг относительно друга на четверть оборота, обеспечивающих формирование двух дополнительных электрических напряжений, при этом все чувствительные элементы выполняют магниточувствительными и воздействуют на них магнитным полем Земли, путем обработки дополнительных электрических напряжений определяют угол между неповоротной частью крана и магнитным полем Земли, а действительное значение угла азимута определяют как разность угловых положений поворотной и неповоротной частей крана относительно магнитного поля Земли.

В устройстве для осуществления этого способа измерения угла азимута грузоподъемного крана, содержащем два чувствительных элемента, закрепленных на поворотной части крана со сдвигом на четверть оборота, входы которых подключены к источнику питания, а выходы подключены к входам измерительной схемы, решение поставленной задачи достигается тем, что на неповоротной части крана размещают два дополнительных чувствительных элемента, сдвинутых также на четверть оборота, входы которых подключают к источнику питания, а выходы - к дополнительным входам измерительной схемы, при этом все чувствительные элементы выполняют магниточувствительными с возможностью измерения магнитного поля Земли.

В способе измерения угла азимута грузоподъемного крана с неизменным угловым положением неповоротной части, например башенного крана, заключающемся в том, что на поворотной части крана размещают два чувствительных элемента, которые сдвинуты относительно друг друга на четверть оборота, воздействуют на чувствительные элементы с возможностью получения двух электрических напряжений, выявляют амплитуду и полярность этих напряжений, на основании которых вычисляют значение величины угла азимута, решение технической задачи достигается тем, что чувствительные элементы выполняют магниточувствительными и воздействуют на них магнитным полем Земли, а при выполнении указанных вычислений действительное значение угла азимута определяют как разность углового положения поворотной части крана и направления рельсовой колеи крана.

Как известно, на оси вращения поворотной части крана располагается вращающийся токосъемник, предназначенный для передачи напряжения питания и сигналов контроля и управления от неповоротной части крана на поворотную. Дополнительно, на стреловых самоходных кранах в данном узле обычно устанавливается гидрошарнир и трос для регулирования подачи топлива в двигатель. В итоге, в области установки датчика азимута располагается большое число конструктивных элементов, препятствующих установке этого датчика и место установки датчика азимута всегда является стесненным.

Поэтому конструкция и крепление датчика азимута на кранах разных типов являются разными, что исключает возможность применения унифицированной конструкции датчика азимута.

Кроме того, узлы передачи вращения имеют большие люфты, изменяющиеся в процессе эксплуатации, устранение которых является сложной задачей. Это приводит к сложности технической реализации датчика азимута. А стесненность места установки автоматически приводит к усложнению доступа к нему и, соответственно, к усложнению технического обслуживания этого датчика.

Реализация предложенного технического решения с приведенными отличительными признаками дает возможность установить датчик азимута в любой точке грузоподъемного крана - в кабине, на стреле и т.д. Это значительно упрощает конструкцию датчика азимута и, за счет обеспечения свободного доступа к нему, значительно упрощает его техническое обслуживание. Кроме того, исключение двух скользящих контактов в потенциометрах повышает надежность устройства ввиду низкой износоустойчивости контактных систем. Одновременно исключаются поломки датчика азимута из-за несоосности оси вращения поворотной части крана.

Заявителю не известно применение датчиков магнитного поля Земли в системах защиты грузоподъемных кранов или в иных технических устройствах с целью упрощения конструкции и технического обслуживания датчика азимута, а также с целью создания унифицированного датчика азимута для различных типов кранов.

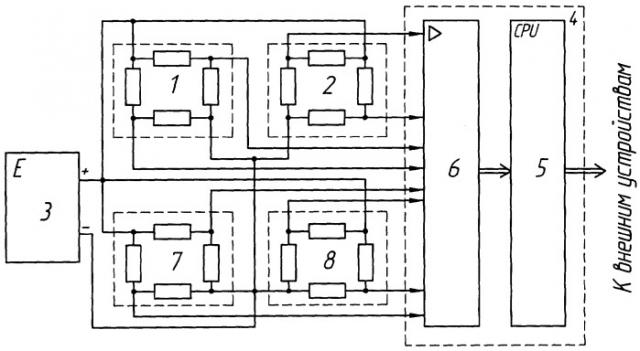

На чертеже приведен пример устройства, реализующего предложенный способ измерения.

Устройство для измерения угла азимута грузоподъемного крана (угла поворота поворотной платформы со стрелой относительно опорно-ходовой части) содержит два магниточувствительных элемента 1, 2, закрепленных на поворотной части крана со сдвигом на четверть оборота. Входы магниточувствительных элементов 1, 2 подключены к источнику питания 3, а выходы подключены к входам измерительной схемы 4. Измерительная схема 4 может быть выполнена на основе микроконтроллера 5 со встроенным аналого-цифровым преобразователем. Между выходами магниточувствительных элементов 1, 2 и входами микроконтроллера 5 может быть установлен усилительно-преобразовательный блок 6.

Для измерения углового положения неповоротной части крана устройство может содержать дополнительные магниточувствительные элементы 7 и 8, подключенные аналогичным образом.

Магниточувствительные элементы 1, 2, 7 и 8 выполнены на основе датчиков Холла или магниторезисторных мостов. В последнем случае возможно исполнение чувствительного элемента в виде комбинации обычных и магниточувствительных резисторов, включенных по мостовой схеме. В качестве микроконтроллера 5 со встроенным аналого-цифровым преобразователем может быть использован, например, микроконтроллер типа AT90S4433 фирмы Atmel. Если выходные сигналы магниточувствительных элементов 1, 2, 7 и 8 малы, на входе микроконтроллера 5 может быть установлен усилительно-преобразовательный блок 6, выполненный по известным схемам, например в виде двухканального измерительного усилителя.

Выходы микроконтроллера 5 могут быть подключены к внешней линии связи, реализованной, например, по стандарту RS-232C, или к любому внешнему, например индикаторному устройству - жидкокристаллическому дисплею, стрелочному индикатору и т.д.

Поясним суть предложенного способа на примере работы реализующего его устройства.

При работе грузоподъемного крана его поворотная платформа вращается относительно опорно-ходовой части. Постоянное магнитное поле Земли воздействует на магниточувствительные элементы 1, 2, закрепленные на поворотной части крана. К этим элементам 1, 2 от источника питания 3 подается питающее напряжение (в случае применения магниторезисторных мостов) или питающий ток (в случае применения датчиков Холла).

Выходные напряжения первого 1 и второго 2 магниточувствительных элементов, если они выполнены в виде магниторезисторных мостов, определяются по формулам:

где U1, U2 - выходные напряжения первого 1 и второго 2 магниточувствительных элемента (магниторезисторных мостов);

K1, K2 - коэффициенты чувствительности (коэффициенты передачи) этих элементов;

E1, E2 - напряжения питания элементов;

В - индукция магнитного поля Земли;

α - угол поворота платформы крана (угол азимута) относительно магнитного поля Земли.

В формулах (1) выходное напряжение U1 изменяется по синусоидальному закону исходя из принципа действия магниторезисторных мостов. Напряжение U2 при этом изменяется по косинусоидальному закону, поскольку магниточувствительные элементы по углу α сдвинуты на четверть оборота.

Если магниточувствительные элементы 1, 2 имеют идентичные характеристики (К1=К2), питаются от одного источника напряжения (Е1=Е2=Е), то формулы (1) принимают вид:

где К - постоянный коэффициент.

Напряжения U1 и U2 непосредственно или через усилительно-преобразовательный блок 6 (если эти напряжения имеют малую амплитуду) поступают на входы микроконтроллера 5.

Из формул (2) следует, что знаки выходных напряжений однозначно определяют, в каком направлении расположена поворотная часть (поворотная платформа) крана. Поэтому микроконтроллер 5, проверив знаки напряжений U1 и U2, непосредственно получает двухбитовый код номера квадранта угла азимута: при Sign(U1)=0 и Sign(U2)=0 угол азимута находится в интервале 0...90°, при Sign(U1)=1 и Sign(U2)=0 угол азимута 90...180°, при Sign(U1)=0 и Sign(U2)=1 угол азимута 180-270° и при Sign(U1)=1 и Sign(U2)=1 угол азимута находится в интервале 270...360°.

Далее микроконтроллер 5 определяет точное значение угла по величинам напряжений U1 и U2. При этом возможны различные алгоритмы работы микроконтроллера. Один из возможных алгоритмов заключается в следующем.

Микроконтроллер 5 осуществляет деление напряжений U1 и U2:

Из этого выражения следует, что

Микроконтроллер 5 по выражению (4) непосредственно вычисляет угол азимута и далее передает полученный результат на внешнее устройство.

В качестве магниточувствительных элементов 1, 2 наиболее удобно использовать магниторезисторные мосты на основе элементов типа GMR-многослойных структур магнитных (Fe, Co) и немагнитных (Cu) материалов. Сопротивление элементов типа GMR не зависит от величины магнитного поля и определяется только его направлением. Это приводит к упрощению формул (1) без изменения технической сущности предложенного способа измерения и принципа работы реализующего его устройства.

Если магниточувствительные элементы 1, 2 выполнены не в виде магниторезисторных мостов, а в виде датчиков Холла, то питание на них подается не в виде напряжения, а в виде тока. В остальном принцип работы устройства не изменяется.

Для башенного крана и для некоторых других типов кранов положение неповоротной части крана относительно магнитного поля Земли (направление рельсовой колеи) априорно известно и может быть учтено при вычислении действительного угла азимута в микроконтроллере 5.

В частности, величина этого угла априорно известна из проекта подкранового пути, на котором всегда указывается его ориентация относительно направления Север-Юг, т.е. относительно магнитного поля Земли. Этот угол может быть также измерен путем установки стрелы крана параллельно подкрановому пути и считывания величины этого угла с выхода микроконтроллера 5 измерительной схемы 4. Значение этого угла может сохраняться, в частности, в памяти микроконтроллера 5 для последующих вычислений.

Для других типов кранов, например для стреловых самоходных кранов на автомобильном шасси, ориентация неповоротной части крана относительно магнитного поля Земли может быть любой. При работе координатной защиты, когда ограничения по координатной защите выставляются оператором уже на подготовленном к работе кране, ориентация неповоротной части крана не имеет значения и может не измеряться.

Однако в случаях, когда стреловой кран имеет переменную по углу азимута грузоподъемность или когда имеется запрет на работу стрелы крана над кабиной базового шасси, необходимо определять действительный угол поворота поворотной части крана относительно неповоротной.

В этом случае на неповоротной части крана дополнительно устанавливаются два дополнительных магниточувствительных элемента 7, 8 и аналогичным образом определяется положение неповоротной части крана относительно магнитного поля Земли. Далее микроконтроллер 5 определяет угол поворота поворотной части крана относительно неповоротной (действительный угол азимута) как разность углов поворота поворотной и неповоротной частей крана относительно магнитного поля Земли.

Из изложенного следует, что в предложенном техническом решении обеспечивается измерение угла азимута при расположении датчика (измерителя) азимута в любой точке крана. Это приводит к упрощению конструкции датчика азимута и его технического обслуживания, открывает возможность реализации единой конструкции датчика азимута для всех типов грузоподъемных кранов. Одновременно повышается его надежность.

Источники

1. Патент ЕП 672889 A2, МПК5 G 01 B 11/16, 09.20.1995.

2. Ограничитель нагрузки крана ОНК-140-13. Новые нормативные материалы по безопасной эксплуатации подъемных сооружений. Вып. 2, 1999. - М.: издательство ПИООБТ, стр. 47-86.

3. Авт. св. СССР № 1379239 A1, МПК4 B 66 C 13/46, 03.07.1988.

1. Способ измерения угла азимута грузоподъемного крана, заключающийся в том, что на поворотной части крана размещают два чувствительных элемента, которые сдвинуты относительно друг друга на четверть оборота, воздействуют на чувствительные элементы с возможностью получения двух электрических напряжений, выявляют амплитуду и полярность этих напряжений, на основании которых вычисляют значение величины угла азимута, отличающийся тем, что на неповоротной части крана дополнительно размещают два чувствительных элемента, сдвинутых относительно друг друга на четверть оборота, обеспечивающих формирование двух дополнительных электрических напряжений, при этом все чувствительные элементы выполняют магниточувствительными и воздействуют на них магнитным полем Земли, путем обработки дополнительных электрических напряжений определяют угол между неповоротной частью крана и магнитным полем Земли, а действительное значение угла азимута определяют как разность угловых положений неповоротной и поворотной частей крана относительно магнитного поля Земли.

2. Устройство для измерения угла азимута грузоподъемного крана, содержащее два чувствительных элемента, закрепленных на поворотной части крана со сдвигом на четверть оборота, входы которых подключены к источнику питания, а выходы подключены к входам измерительной схемы, отличающееся тем, что на неповоротной части крана размещены два дополнительных чувствительных элемента, сдвинутых также на четверть оборота, входы которых подключены к источнику питания, а выходы - к дополнительным входам измерительной схемы, при этом все чувствительные элементы выполнены магниточувствительными с возможностью измерения магнитного поля Земли.

3. Способ измерения угла азимута грузоподъемного крана, заключающийся в том, что на поворотной части крана размещают два чувствительных элемента, которые сдвинуты относительно друг друга на четверть оборота, воздействуют на чувствительные элементы с возможностью получения двух электрических напряжений, выявляют амплитуду и полярность этих напряжений, на основании которых вычисляют значение величины угла азимута, отличающийся тем, что чувствительные элементы выполняют магниточувствительными и воздействуют на них магнитным полем Земли, а при выполнении указанных вычислений действительное значение угла азимута определяют как разность углового положения поворотной части крана и направления рельсовой колеи крана.