Способ получения композиционного водоугольного топлива

Иллюстрации

Показать всеИзобретение относится к способам приготовления композиционного жидкого топлива на основе угля и воды и может использоваться в топливной промышленности, жилищно-коммунальном хозяйстве, энергетике. Способ получения композиционного водоугольного топлива включает предварительное мокрое измельчение угля, масляную агломерацию полученной водоугольной суспензии, отделение масляного гранулята от отходов и воды, смешивание и диспергирование гранулята с органическим компонентом. Предварительное мокрое измельчение угля осуществляют в присутствии осветленной жидкой фазы, полученной при механическом обезвоживании гранулята и осветлении отходов, а перед смешиванием и диспергированием масляный гранулят классифицируют по кл. 0,1(0,5) мм с одновременным механическим обезвоживанием кл. +0,1(0,5) мм, при этом на смешивание и диспергирование с органическим компонентом в присутствии реагента-пластификатора направляют обезвоженный гранулят кл. +0,1(0,5) мм и суспензию концентрата контрольной флотации подрешетного продукта классификации. Изобретение позволяет получать топливо с повышенной теплотворной способностью с сохранением структурно-реологических характеристик, обеспечивает взрыво- и пожаробезопавсность с полной утилизацией всех компонентов, а также снижает себестоимость топлива. 3 табл., 1 ил.

Реферат

Изобретение относится к способам получения жидкого топлива на основе угля и воды - композиционного водоугольного топлива (ВУТ) и может быть использовано в топливной промышленности, энергетике, жилищно-коммунальном хозяйстве и др. отраслях промышленности.

Известен способ приготовления водоугольного топлива из рядового угля (см. 1. Зайденварг В.Е., Трубецкой К.Н., Мурко В.И., Нехороший И.Х. Производство и использование водоугольного топлива. М., Изд. Академии горных наук, 2001, с.52-56), рекомендованный на опытно-промышленном углепроводе Белово-Новосибирск. Согласно указанного способа рядовой уголь с зольностью 10-20% предварительно дробится до кл. 0-3(6) мм, а затем измельчается мокрым способом в барабанных шаровых и стержневых мельницах с добавлением реагента-пластификатора.

Известен способ обогащения мелких углей и угольных шламов методом масляной агломерации (см. 2. Ельяшевич А.Т., Папушин Ю.Л., Белецкий B.C. Обогащение угольных шламов методом масляной агломерации. Ж.: «Кокс и химия», 1991, №5, с.7-9).

Согласно этому методу производится предварительное мокрое измельчение угольного шлама до кл. 0-0,105 мм. Затем полученная водоугольная суспензия подвергается масляной агломерации. В результате образуется водная смесь гранулята и отходов. После механического обезвоживания полученной смеси на грохоте выделяются обезвоженный гранулят и гидросмесь отходов. Гранулят является исходным продуктом для сжигания или коксования. Гидросмесь отходов направляется в отвал.

Наиболее близким решением по технической сущности и достигаемому результату является способ подготовки углемасляного гранулята к сжиганию в топке (см. 3. А.с. №1262204. М.кл. F 23 К 1/00. Опубл. 07.10.1986 г. Бюл. №37). Согласно данного способа осуществляют масляную грануляцию угольного шлама, отделяют гранулят от воды путем механического обезвоживания и последующей сушки, а перед подачей в топку гранулят растворяют в органическом растворителе, преимущественно в мазуте, и в топку подают в жидком виде.

Недостатками аналогов и прототипа являются:

- использование необогащенного рядового угля;

- малоэффективное использование масляного агента вследствие его потерь с отходами

и удаляемой жидкой фазой при обезвоживании и термической сушке гранулята;

- применение пожаро- и взрывоопасной термической сушки гранулята после его механического обезвоживания;

- высокая стоимость полученного жидкого топлива вследствие удаления воды с помощью наиболее дорогого способа - термической сушки и необходимости применения большого количества органического растворителя, нагреваемого до 100-180°С.

Задачами, решаемыми предлагаемым изобретением, являются:

- повышение эффективности использования масляного агента при масляной агломерации исходного угля или угольного шлама и последующем приготовлении высококачественного композиционного водоугольного топлива;

- обеспечение пожаро- и взрывобезопасности при приготовлении композиционного водоугольного топлива;

- обеспечение требуемых значений калорийности и реакционной способности композиционного водоугольного топлива при сохранении его структурно-реологических характеристик (текучести и стабильности);

- снижение стоимости готового композиционного водоугольного топлива.

Поставленные задачи решаются тем, что предварительное мокрое измельчение угля (угольного шлама) осуществляют в присутствии осветленной жидкой фазы, полученной при механическом обезвоживании гранулята и осветлении отходов, а перед смешиванием и диспергированием масляный гранулят классифицируют по кл. 0,1(0,5) мм с одновременным механическим обезвоживанием кл. +0,1(0,5) мм, при этом на смешивание и диспергирование с органическим компонентом в присутствии реагента-пластификатора направляют обезвоженный гранулят кл. +0,1(0,5) мм и суспензию концентрата контрольной флотации подрешетного продукта классификации.

Действительно, использование жидкой фазы, полученной при механическом обезвоживании гранулята и осветлении отходов, на стадии предварительного мокрого измельчения угля или угольного шлама позволяет непрореагированным частицам масляного агента, присутствующим в жидкой фазе, активно взаимодействовать с возникающими при измельчении новыми «свежими» поверхностями мелких угольных частиц. В результате интенсифицируется процесс агломерации, а также повышается эффективность использования масляного агента за счет его более полного применения и исключения его сброса с отходами.

Осуществление классификации гидросмеси «масляный гранулят + отходы» с одновременным механическим обезвоживанием кл. +0,1(0,5) мм, при этом смешивание и диспергирование с органическим компонентом в присутствии реагента-пластификатора обезвоженного гранулята кл. +0,1(0,5) мм и суспензии концентрата контрольной флотации подрешетного продукта классификации обеспечивает максимально возможную степень использования масляного реагента в процессе и требуемое качество получаемого композиционного водоугольного топлива. При этом исключается дорогостоящая взрыво- и пожароопасная термическая сушка, что предопределяет невысокую стоимость готового продукта. Фактически реализуется замкнутая технологическая схема приготовления композиционного водоугольного топлива, исключающая сброс масляного агента за пределы водношламовой схемы установки получения топлива. Присутствие реагента-пластификатора позволяет до минимально возможной величины снизить содержание водной жидкой фазы в готовом композиционном ВУТ при сохранении на требуемом уровне ею структурно-реологических характеристик (текучести и стабильности).

Граница разделения масляного гранулята, равная +0,1(0,5) мм, обусловлена верхним пределом крупности при предварительном измельчении, а также наилучшей эффективностью обезвоживания полученного гранулята на просеивающей поверхности. В качестве просеивающей поверхности предлагается использовать эластичные просеивающие поверхности, выполненные из резины (ЭПП). Таким образом, выбранная граница классификаций обеспечивает, во-первых, проход всех породных частиц через сито, а во-вторых, наиболее эффективное извлечение и обезвоживание уже образовавшихся масляных гранул в надрешетный продукт.

Осуществление процесса контрольной флотации подрешетного продукта классификации гидросмеси «масляный гранулят + отходы», с одной стороны, позволяет повысить выход концентрата за счет возвращения в процесс разрушенных и полуразрушенных при механическом обезвоживании гранул масляного гранулята, а с другой стороны - обеспечить подачу остатков масляного агента на приготовление композиционного водоугольного топлива.

Смешивание и диспергирование масляного гарнулята кл. +0,1(0,5) мм и концентрата флотации надрешетного продукта с органическим компонентом, как правило, осуществляют в барабанной мельнице обычной или вибрационной преимущественно горизонтального типа или механическом диспергаторе-кавитаторе. Использование горизонтальной шаровой или стержневой мельницы позволяет итенсифицировать процесс смешивания и диспергирования за счет многочисленных ударов мелющих тел при движении смеси вдоль барабана мельницы при его вращении или вибрации. Указанные мельницы широко применяются в угольной, горнорудной, цементной и др. отраслях промышленности.

Также возможно применение современных механических диспергаторов-кавитаторов для смешивания и диспергирования масляного гранулята кг. +0.1(0,5) мм и концентрата флотации подрешетного продукта с органическим компонентом в присутствии реагента-пластификатора, что позволяет эффективно выполнить указанные процессы с получением хорошо текучего и стабильного композиционного водоугольного топлива.

Обезвоженный надрешетный продукт, содержащий, как правило, целые углемасляные гранулы, направляется на диспергирование и смешивание с органическим компонентом в присутствии реагента-пластификатора.

Подрешетный продукт, содержащий полуразрушенные и разрушенные углемасляные гранулы и отходы, подвергается контрольной флотации, в результате которой концентрат, содержащий остатки углемасляных гранул, в виде углемасляной водной суспензии» также подается на диспергирование и смешивание, а гидросмесь с породой направляется на сгущение и осветление. Осветленная жидкая фаза возвращается в голову процесса - на мокрое измельчение исходного мелкого угля или угольного шлама. В результате обеспечивается максимальная степень использования масляного агента и исключается его сброс за пределы установки приготовления топлива. В конечном итоге, указанные выше операции приводят к снижению себестоимости готового композиционного водоугольного топлива и повышению его качества.

В качестве масляного агента применяют топочный мазут, флотореагенты АФ-2, ААР-1, масло для обмасливания шихты и др.

В качестве реагентов-пластификаторов используют, как правило, составы на основе углещелочного реагента (УЩР) или технического лигносульфоната (ЛСТ) [1].

В качестве органического компонента применяют нефть, мазут, тяжелую смолу пиролиза, этиловый или метиловый спирты и др.

Подрешетный продукт классификации и механического обезвоживания подают на контрольную флотацию, в результате которой непрореагировавшие частицы масляного агента, полуразрушенные и разрушенные масляные гранулы (при наличии) за счет воздействия подаваемых пузырьков воздуха и, при необходимости, незначительной дозы флотореагента всплывают на поверхность и в виде водной суспензии направляются на смешивание и гомогенизацию с органическим растворителем в присутствии реагента-пластификатора. Осевшая во флотомашине породная часть в виде гидросмеси удаляется на обезвоживание и осветление. Осветленная вода направляется в голову процесса. Обезвоженная порода (отходы) удаляется в отвал.

Для смешивания и диспергирования масляного гранулята кл. +0,1(0,5) мм и суспензии концентрата контрольной флотации с органическим растворителем указанные продукты подаются в барабанную мельницу или механический диспергатор-кавитатор. Одновременно в процесс дозированно подаются реагент-пластификатор и, при необходимости, часть осветленной жидкой фазы (не показано).

В результате интенсивного смешивания и диспергирования в барабанной мельнице или механическом диспергаторе-кавитаторе образуется готовое композиционное водоугольное топливо с необходимыми структурно-реологическими характеристиками. Это обеспечивается применением соответствующего реагента-пластификатора. Как уже выше указывалось, в качестве органического компонента используются: метиловый или этиловый спирты, мазут, нефть или тяжелая смола пиролиза и др. Реагентами-пластификаторами, как правило, являются составы на основе углещелочного реагента и технических лигносульфонатов.

Способ получения композиционного водоугольного топлива реализуется следующим образом (см. чертеж).

Исходный мелкий уголь или угольный шлам измельчают мокрым способом до кл. 0-0,1(0,5) мм. При этом в качестве жидкой фазы используется жидкая фаза, образованная при механическом обезвоживании гранулята и осветлении отходов после масляной агломерации. Полученная водоугольная суспензия направляется на масляную агломерацию в гранулятор, куда также добавляется связующее - масляный агент, например мазут. Осуществление масляной агломерации происходит за счет того, что гидрофобные или гидрофобизованные при измельчении угольные частицы при турбулизации в водной среде со связующим (углеводородной жидкостью) образуют агломераты, состоящие из частиц угля, связанных между собой тонкой пленкой масла. Постепенно агломераты уплотняются, структурно преобразуясь в достаточно прочные и плотные гранулы преимущественно сферической формы.

Углемасляные продукты всплывают на поверхность и удаляются вместе с частью жидкой фазы. Основная часть жидкой фазы затем отделяется при классификации и механическом обезвоживании гранулята, например, на виброгрохоте с сеткой (щелью) размером 0,1(0,5) мм. Минеральные гидрофильные частицы (отходы) осаждаются и удаляются из гранулятора в виде гидросмеси.

Образовавшаяся гидросмесь поступает на классификацию (например, на вибрационный грохот, оснащенный ЭПП), в результате которой происходит разделение гранул и твердых частиц гидросмеси по кл. 0,1(0,5) мм с одновременным обезвоживанием кл. +0,1(0,5) мм. Надрешетный продукт классификации в виде масляного гранулята в составе гранул кл. +0,1(0,5) мм, содержащего чистые угольные частицы, направляется на смешивание и диспергирование в барабанную мельницу или механический диспергатор-кавитатор. Одновременно на смешивание и диспергирование подаются органический компонент (например, метиловый или этиловый спирты, мазут, нефть или тяжелая смола пиролиза), реагент-пластификатор (например, на основе технического лигносульфоната или углещелочного реагента) и суспензия концентрата контрольной флотации подрешетного продукта классификации.

В результате смешивания и диспергирования поступающих материалов образуется композиционное водоугольное топливо, обладающего необходимыми реологическими характеристиками для гидротранспортирования, хранения и прямого сжигания в котлах теплогенерирующих установок. Породный продукт контрольной флотации после сгущения и обезвоживания направляется в отвал, а осветленная жидкая фаза направляется в голову процесса.

Примеры осуществления предлагаемого способа получения композиционного водоугольного топлива:

В качестве исходного сырья брали угольные шламы марок Д, СС и Т.

В таблице 1 представлены результаты масляной агломерации предварительно измельченных до кл. 0,5 мм проб угольных шламов в стержневой мельнице при массовой доле твердой фазы 50% и последующей классификации на вибросите с размером ячейки 0,5 мм. В качестве жидкой фазы использовалась осветленная жидкая фаза (содержание твердого не превышало 1 г/л).

| Таблица 1 | |||||

| Наименование продукта | Зольность исходного продукта от массы шлама, % | Тип и расход масляного агента, % | Выход кл. +0,5 мм гранулята, % | Зольность и (влажность) кл. +0,5 мм гранулята (с учетом масляного агента), % | Зольность и (выход) подрешетного продукта, % |

| Угольный шлам марки Д | 18,3 | Топочный мазут 10÷15% | 91,3 | 3,8(12,5) | 65,0(8,7) |

| Угольный шлам марки СС | 19,9 | -//--//- | 80,3 | 6,5(13,4) | 60,2(19,7) |

| Угольный шлам марки Т | 25,0 | -//--//- | 75,3 | 6,6(14,6) | 58,9(24,7) |

В таблице 2 представлены результаты контрольной флотации подрешетного продукта классификации и механического обезвоживания.

| Таблица2 | ||||

| Марка угля и (зольность) подрешетного продукта классификации и обезвоживания | Концентрат контрольной флотации | Отходы | ||

| Выход, % | Зольность, % | Выход, % | Зольность, % | |

| Д(65,0)СС(60,2)Т(58,9) | 15,318,518,9 | 10,110,411,5 | 84,781,591,1 | 75,171,562,3 |

При смешивании обезвоженных масляных гранул кл. +0,5 мм с концентратом контрольной флотации подрешетного продукта получено незначительное увеличение зольности смеси по сравнению с зольностью углемасляных гранул, соответственно для шлама марки Д зольность смеси составила 3,9, СС-6,7 и Т-6,9%. Однако при этом существенно повысилась зольность отходов. Соответственно до 75,1; 71,5 и 62,3%.

Далее смесь надрешетного продукта классификации и механического обезвоживания (кл. +0,1(0,5) мм) и суспензии концентрата контрольной флотации загружали в вибромельницу. Одновременно в барабан мельницы также подавали раствор реагента-пластификатора, полученного на основе УЩР (50% УЩР + 50% Na2CO3), и органические компоненты поочередно: нефть, мазут, тяжелая смола пиролиза, метиловый спирт. При использовании метилового спирта применяли реагент-классификатор на основе ЛСТ (75% ЛСТ + 25% NaOH). Расход реагентов составлял 1% от твердой массы смеси.

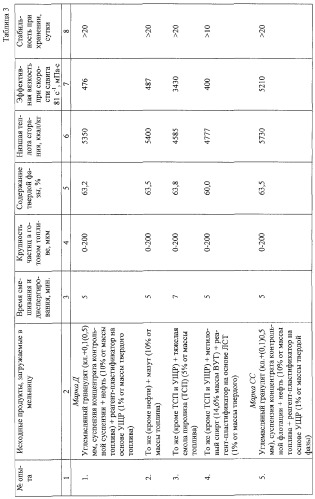

Результаты приготовления композиционного водоугольного топлива в вибромельнице представлены в таблице 3.

Таким образом, приведенные примеры реализации разработанного способа приготовления высокореакционного водоугольного топлива показывают его техническую осуществимость и высокое качество получаемого топлива.

Выполненные технико-экономические расчеты показывают, что при использовании композиционного водоугольного топлива на основе метилового спирта стоимость выработки 1 МВт электрической энергии 30-62% ниже по сравнению с мазутом.

В настоящее время на основе предложенного способа разработана и запущена в эксплуатацию стендовая демонстрационная установка подготовки (обогащения) угольного шлама, подготовки на его основе композиционного водоугольного топлива и его сжигания в топке котла.

Способ получения композиционного водоугольного топлива, включающий предварительное мокрое измельчение угля, масляную агломерацию полученной водоугольной суспензии, отделение масляного гранулята от отходов и воды, смешивание и диспергирование гранулята с органическим компонентом, отличающийся тем, что предварительное мокрое измельчение угля осуществляют в присутствии осветленной жидкой фазы, полученной при механическом обезвоживании гранулята и осветлении отходов, а перед смешиванием и диспергированием масляный гранулят классифицируют по классу 0,1(0,5) мм с одновременным механическим обезвоживанием класса +0,1(0,5) мм, при этом на смешивание и диспергирование с органическим компонентом в присутствии реагента-пластификатора направляют обезвоженный гранулят класса +0,1(0,5) мм и суспензию концентрата контрольной флотации подрешетного продукта классификации.