Способ получения жидкого расплавленного чугуна в электрической печи

Иллюстрации

Показать всеИзобретение относится к области металлургии. При получении жидкого расплавленного чугуна в электродуговой печи восстанавливают металлическую мелочь и получают из нее предварительно восстановленную металлическую мелочь с избытком свободного углерода. Переносят в горячем состоянии в завесе инертного газа предварительно восстановленную металлическую мелочь в ванну электродуговой печи. Перемешивают ванну расплавленного металла, препятствуя образованию корки на зеркале ванны. Плавят предварительно восстановленную металлическую мелочь в электродуговой печи с получением жидкого расплавленного чугуна, что позволяет оптимизировать процесс выплавки чугуна в электрической печи. 13 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу получения жидкого расплавленного чугуна.

В последние годы было предпринято много попыток разработать такие способы восстановления железной руды/выплавки чугуна, которые прежде всего при небольшом объеме производства позволили бы отказаться от применения доменных печей и получать жидкий расплавленный чугун без всякой предварительной подготовки исходных материалов, т.е. с использованием рудной мелочи и древесного угля. Особый интерес к разработке таких способов выплавки чугуна связан с тем, что в принципе они позволяют отказаться от сооружения дорогостоящих, требующих больших капиталовложений установок, предназначенных, в частности, для получения кокса и рудного агломерата.

Прямое восстановление (без промежуточной плавки) железной руды с использованием в качестве восстановителя древесного угля является наиболее экономичным способом выплавки чугуна, особенно в странах, не имеющих больших запасов природного газа. Тем не менее прямое восстановление обладает и определенным недостатком, который заключается в большом содержании серы (0,3-0,6 мас.%) в получаемой предварительно восстановленной железной руде.

К наиболее перспективным способам прямого восстановления относятся способы восстановления руды в виде мелких частиц (восстановление в кипящем или псевдоожиженном слое и в многоподовых печах), которые позволяют восстанавливать трудно перерабатываемые формы руды. Частицы предварительно восстановленной железной руды, полученные в виде мелочи, можно достаточно просто плавить в электрических печах при производстве стали, используя для этого холодное или низкотемпературное (меньше 300°С) дутье.

Однако при использовании таких частиц предварительно восстановленной железной руды в достаточно крупных сталеплавильных электропечах возникают две проблемы, первая из которых связана с высоким содержанием серы, которая остается в окислительной атмосфере сталеплавильной электропечи, а вторая - с уменьшением производительности электропечей, которые при восстановлении и плавке холодных частиц предварительно восстановленной железной руды потребляют больше энергии, чем при плавке основного исходного материала или чугунного скрапа. Увеличение количества энергии, потребляемой электропечами, увеличивает общие затраты энергии и, как следствие этого, снижает экономичность печей.

Избежать этих проблем можно при выплавке в электропечах не стали, а чугуна. Непосредственная загрузка частиц предварительно восстановленной железной руды (предварительно восстановленной мелочи) из восстановительной печи при температуре около 1000°С в электрическую печь, предназначенную для получения расплавленного чугуна, позволяет избавиться от содержания серы. При загрузке в печь частиц предварительно восстановленной железной руды, нагретых до 1000°С, существенно снижается энергия, необходимая для их плавления. Восстановительная среда, в которой получают расплавленный чугун, позволяет уменьшить содержание серы приблизительно на 90%. Создание соответствующего шлака позволяет получить расплавленный чугун с отвечающим стандартным требованиям содержанием серы от 0,03 до 0,06%, который можно затем использовать в традиционных целях и, в частности, для получения из него чистого железа в электрических печах.

Все сказанное выше и, в частности, обработка восстановлением относится и к отходам в виде мелочи, из которой обычно получают предварительно восстановленную железную руду с очень высоким содержанием серы. В приведенном ниже описании под "металлической мелочью" подразумеваются все виды материалов, содержащих частично окисленное железо. К металлической мелочи относятся частицы железной руды, все виды частиц отходов, содержащих окисленное железо, и особенно мелкие частицы, остающиеся в фильтрах доменной печи и электрических печей, мелкие частицы вторичной окалины (оксиды железа, образующиеся при промежуточном нагреве или в процессе прокатки), отходы, образующиеся при прокатке или при механической обработке на различных станках, и т.д.

Расплавленный чугун из такого рода частиц обычно получают в нагревательной электропечи сопротивления, которую иногда не корректно называют печью с погруженной дугой (ППД). Мелочь в такую печь обычно загружают в холодном виде гравитационным способом (самотеком) под действием силы тяжести. Однако подобные электрические печи имеют ограниченную мощность. Фактически удельная мощность печи с погруженной дугой (ППД), выраженная в МВт/м2, приблизительно в пять раз меньше удельной мощности печи с открытой дугой. При равной производительности печь с погруженной дугой должна иметь диаметр, в два раза превышающий диаметр обычной дуговой печи.

Кроме того, в электродуговых печах переплавка мелкоизмельченных материалов, загружаемых в печь без наддува, сопровождается образованием агломератов, которые обычно называют облицовкой, или бермой, пристающей к стенкам печи. То же самое происходит и при переплавке мелкоизмельченного скрапа, токарной стружки, механически измельченной металлической мелочи (размола) и т.д.

Образующиеся из металлической мелочи агломераты уменьшают рабочий объем печи, препятствуют ее оптимальной загрузке и требуют периодической очистки расплава путем существенного перегрева печи, который влечет за собой дополнительные расходы энергии и снижает экономичность печи. Загрузка электрической печи предварительно восстановленной металлической мелочью гравитационным способом неизбежно сопровождается, если при этом не будут приняты какие-либо особые меры, настылями и образованием так называемой облицовки.

При работе электродуговой печи в нормальном режиме используют вспененный шлак; обычно при плавке железного скрапа в печь одновременно подают углерод и кислород, которые образуют вспенивающий шлак - газообразный СО. При использовании предварительно восстановленного материала с высоким содержанием углерода (более 2% С) образование вспененного шлака происходит естественным путем, поскольку в предварительно восстановленной железной руде содержатся и кислород, и углерод. Обладающий низкой плотностью и теплоизолирующими свойствами вспененный шлак препятствует растворению предварительно восстановленной мелочи. Падающая на поверхность шлака предварительно восстановленная мелочь быстро агломерируется и образует на поверхности шлака трудно плавящуюся твердую массу, которая, не будучи очень плотной, пристает к стенкам печи и образует на них так называемую облицовку.

Для получения расплавленного чугуна необходим углерод. Очевидно, что углерод можно отдельно нагнетать в расплавленную железную руду, однако более предпочтительно с экономической точки зрения использовать для выплавки чугуна предварительно восстановленную железную руду с избыточным содержанием углерода. Такой избыточный углерод может быть частично связан с железом. Однако при выплавке чугуна из предварительно восстановленной мелочи с содержанием углерода от 5 до 10% в качестве источника углерода используют главным образом частицы свободного углерода. Самым простым способом добавки к расплавленному металлу свободного углерода является наддув. Фактически электрические печи со свободной дугой работают (в отличие от печей с погруженной дугой, которые фактически работают вообще без дуги на принципе резистивного нагрева) в окислительной атмосфере, в которой происходит быстрое окисление углерода. Если не принять специальных мер предосторожности, то попадающий в печь без наддува в расплавленный металл углерод обычно уносится из печи вместе с газами, и в результате в печи получают металл, обедненный углеродом и по существу представляющий собой сталь.

В основу настоящего изобретения была положена задача оптимизировать процесс выплавки чугуна и обеспечить возможность его получения непосредственно из частиц предварительно восстановленной металлической мелочи в электродуговой печи.

На решение именно этой задачи, а именно на разработку оптимального способа получения расплавленного чугуна, и направлено настоящее изобретение.

Поставленная в изобретении задача решается с помощью предлагаемого в нем способа получения жидкого расплавленного чугуна в электродуговой печи с несколькими электродами и металлоприемником (подом) с ванной расплавленного металла, зеркало которой покрыто жидким невспененным шлаком. При получении жидкого расплавленного чугуна предлагаемым в изобретении способом:

а) восстанавливают металлическую мелочь с получением из нее предварительно восстановленной металлической мелочью с избытком свободного углерода,

б) переносят в горячем состоянии в завесе инертного газа предварительно восстановленную металлическую мелочь в ванну находящегося в электродуговой печи расплавленного металла,

в) нагнетаемым в печь газом перемешивают ванну расплавленного металла, препятствуя образованию корки на зеркале ванны,

г) плавят предварительно восстановленную металлическую мелочь в электродуговой печи с получением жидкого расплавленного чугуна.

Предлагаемый в изобретении способ позволяет использовать электрическую печь с открытой дугой в обладающем целым рядом специфических особенностей способе получения жидкого расплавленного чугуна из предварительно восстановленной металлической мелочи, которую подают в горячем виде (предпочтительно сразу же из восстановительной печи или, иными словами, при температуре, превышающей 500°С и лежащей в наиболее предпочтительном варианте осуществления изобретения в интервале от 800 до 1100°С) в печь, в которой она попадает на зеркало ванны расплавленного чугуна, покрытое слоем невспененного жидкого шлака. Для перемешивания ванны с расплавленным чугуном можно использовать инертный газ (азот, аргон), нагнетаемый в расплав через под печи, и/или кислородсодержащий газ, нагнетаемый в ванну через одну или несколько фурм. Подаваемый в ванну наддувом газ интенсивно перемешивает зеркало ванны.

Такое исключительно интенсивное перемешивание выравнивает температуру металла и расплавленного шлака и постоянно обновляет поверхность слоя шлака, который в результате постоянно остается перегретым и жидким и может абсорбировать загружаемую в печь предварительно восстановленную металлическую мелочь, которая не затвердевает на зеркале ванны и не образует на нем непроницаемой корки.

При перемешивании зеркала ванны нейтральным, или инертным, газом, нагнетаемым в ванну через под электродуговой печи, расход инертного газа в предлагаемом в изобретении способе составляет предпочтительно от 50 до 150 л/мин·т (литров в минуту на тонну жидкого металла в расплаве). В наиболее предпочтительном варианте изобретения для перемешивания зеркала ванны используют инертный (нейтральный) газ, подаваемый с расходом от 80 до 120 л/мин·т. Расход газа необходимо регулировать в зависимости от веса ванны и количества и расположения точек, в которых в ванну нагнетают газ. В настоящее время интенсивное перемешивание в электродуговых печах не применяют. Так, в частности, при обычном способе выплавки стали в электродуговых печах перемешивание, которое происходит со скоростью от 1 до 10 л/мин·т, используют только для гомогенизации расплава и выравнивания температуры и получения более однородной по своим свойствам стали.

Для наиболее эффективного и оптимального перемешивания ванна с расплавленным металлом должна иметь определенную минимальную высоту, которая превышает по меньшей мере 0,3 м и гарантирует интенсивное перемешивание расплава. Нагнетаемый в расплав через под печи газ не должен просто проходить через образующееся в расплаве "сквозное отверстие", а должен интенсивно перемешивать расплав. Очевидно, что минимальная высота ванны зависит от конструкции электродуговой печи и от расположения устройств, через которые в ванну нагнетают соответствующий газ и в качестве которых обычно используют пористые кирпичи или форсунки.

В наиболее предпочтительном варианте осуществления изобретения устройства, используемые для подачи в печь перемешивающего расплав газа, располагают вблизи внешнего края пода электродуговой печи или, иными словами, сбоку от нижней части расплава таким образом, чтобы частицы предварительно восстановленной металлической мелочи, остающиеся у края печи или имеющие склонность к образованию агломератов, перемещались подаваемым в печь газом в наиболее горячую центральную зону печи, расположенную между электродами.

Вместо перемешивания расплава или одновременно с перемешиванием расплава инертным газом, нагнетаемым в электродуговую печь через под, для перемешивания расплава можно использовать и кислородсодержащий газ, подаваемый в печь через одну или несколько фурм. При подаче в печь кислородсодержащего газа (называемого в дальнейшем "кислородом, подаваемым в печь через первичную фурму") с помощью проникающей в расплав фурмы в результате взаимодействия между углеродом и расплавленным чугуном в расплаве образуются пузырьки газообразного СО. Выделение СО в жидком металле сопровождается возникновением турбулентности, способствующей интенсивному перемешиванию расплавленного металла и шлака.

Для защиты предварительно восстановленной мелочи от окисления ее во время загрузки в электродуговую печь окружают завесой инертного газа, предпочтительно азота или аргона. Завеса инертного газа, которая предпочтительно имеет форму цилиндра, позволяет свести к минимуму количество частиц, отклоняющихся в сторону под действием создающегося в печи разрежения, и вторичное окисление предварительно восстановленной металлической мелочи до ее попадания в слой шлака и перемешивания с расплавленным металлом. Для защиты предварительно восстановленной металлической мелочи, содержащей около 50% металлизированного на 60-100% Fe и подаваемой в печь с расходом около 10-60 т/ч, и образования защитной завесы азот необходимо подавать с расходом приблизительно от 50 до 200 м3/ч при нормальных условиях. Приведенные выше данные зависят от целого ряда факторов, таких как геометрия печи, расстояние от верха печи до зеркала ванны, турбулентность внутри электродуговой печи и т.д., и поэтому корректируются соответствующим образом в каждом конкретном случае.

Загружаемая в электродуговую печь в завесе инертного газа предварительно восстановленная металлическая мелочь предпочтительно попадает в центральную расположенную между электродами зону печи.

В предпочтительном варианте осуществления изобретения сильно восстановленную металлическую мелочь до ее подачи в электродуговую печь перемешивают с частицами древесного угля диаметром предпочтительно от 2 до 20 мм. Количество древесного угля, который добавляют в восстановленную металлическую мелочь, зависит от количества содержащегося в ней углерода. Обычно избыток углерода в загружаемой в печь смеси древесного угля и предварительно восстановленной металлической мелочи составляет от 7 до 15%, предпочтительно около 10%. Такое содержание углерода в загружаемой в печь восстановленной металлической мелочи позволяет получить расплавленный чугун, в котором в зависимости от содержания серы в древесном угле содержится от 3 до 3,5% С, от 0,01 до 0,05% Si и от 0,03 до 0,06% S.

В другом предпочтительном варианте осуществления изобретения стадия а) предлагаемого в нем способа подразделяется на несколько следующих подстадий, на которых:

а1) на верхний под многоподовой электродуговой печи с несколькими расположенными один над другим подами загружают металлическую мелочь,

а2) металлическую мелочь постепенно перемещают на нижние поды,

а3) на одном или нескольких нижних подах в металлическую мелочь вводят углеродсодержащий восстановитель в количестве, достаточном для ее восстановления и образования избытка свободного углерода,

а4) многоподовую печь нагревают и восстанавливают металлическую мелочь, воздействуя на нее при соответствующей температуре углеродсодержащим восстановителем и газами, которые образуются в результате воздействия восстановителя на металлическую мелочь,

а5) сжигают образующийся в печи избыток газа углеродсодержащим восстановителем и используют полученное тепло для сушки или предварительного подогрева металлической мелочи.

В другом предпочтительном варианте осуществления изобретения предлагается на стадии а) и/или на стадии б) добавлять к металлической мелочи различные образующие шлак вещества. К таким образующим шлак веществам относятся, в частности, известняк, флюс и оксид магния, а также их смеси.

Избыток углерода, содержащегося в металлической мелочи после ее восстановления на стадии а), должен составлять от 7 до 15%, предпочтительно около 10%.

В качестве углеродсодержащего твердого восстановителя предпочтительно использовать древесный уголь либо жидкие или твердые нефтепродукты. Удаление из такого восстановителя содержащихся в нем летучих фракций, а также частично серы происходит внутри многоподовой печи.

Избыток углерода частично расходуют на стадии г).

Кроме того, избыток свободного углерода способствует окончанию восстановительных реакций и используется для науглероживания расплавленного чугуна.

Настоящее изобретение позволяет, кроме того, увеличить производительность и экономичность электродуговой печи при условии, что мощность электрической дуги ограничена напряжением дуги, которое зависит от достижимой длины "погруженной" дуги.

При получении жидкого чугуна предлагаемым в изобретении способом избыток углерода "не сгорает бесполезно" в воздухе, случайно попадающем в электродуговую печь, работа которой не сопровождается затвердеванием загружаемой в нее металлической мелочи и образованием на зеркале ванны непроницаемой корки, а максимально эффективно используется с целью увеличения производительности и экономичности электродуговой печи.

Очевидно, что для увеличения производительности электродуговой печи, измеряемой количеством выплавляемого в ней в час чугуна, необходимо увеличить расход переплавляемой в печи металлической мелочи. Увеличение расхода загружаемой в печь металлической мелочи повышает опасность образования корки на поверхности ванны.

Эта проблема решается предлагаемым в изобретении и описанным выше способом получения жидкого расплавленного чугуна в электродуговой печи с одной или несколькими фурмами, которые можно одновременно использовать для подачи в печь через первичную фурму кислорода и кислорода для сжигания образующегося в печи угарного газа и которые можно выполнить в виде горелок, мощность которых сравнима с мощностью электрической дуги. Выходящую из такой фурмы струю кислорода для сжигания угарного газа предпочтительно направлять в промежуток между электрическими дугами, а в наиболее предпочтительном варианте - в определенную точку окружности, на которой с определенным шагом расположены электроды ("окружность шага электродов").

Выходящие из горелок струи сжигающего образующийся в печи угарный газ кислорода должны вытеснять шлак от стенок печи и перемещать его в ее центральную, расположенную между электродами зону. Такое воздействие на шлак сжигающего угарный газ кислорода способствует перемешиванию шлака и обеспечивает постоянное, интенсивное перемешивание перегретого шлака с загружаемой в печь металлической мелочью. Высокая турбулентность перегретого шлака в центральной зоне печи позволяет увеличить количество загружаемой в эту зону печи металлической мелочи, не опасаясь при этом образования корки на зеркале ванны. В электродуговых печах без наддува сжигающего образующийся в печи угарный газ кислорода турбулентность в шлаке создается косвенным путем в результате перемешивания расплава нейтральным газом, нагнетаемым в печь через под, и/или кислородом, который подают в расплав через одну или несколько первичных фурм. Непосредственный наддув сжигающего угарный газ кислорода в слой шлака позволяет эффективнее контролировать движение и положение шлака в электродуговой печи, ускоряет процесс плавления металлической мелочи и снижает до минимума опасность образования бермы на стенках печи из-за скопления нерасплавившейся металлической мелочи.

Одним из преимуществ настоящего изобретения является возможность оптимизации работы двух используемых при выплавке чугуна агрегатов. Фактически это связано с получением предварительно восстановленного расплавленного чугуна с избытком свободного углерода и проявляется в увеличении производительности печей и повышении уровня металлизации.

Для получения избытка свободного углерода к металлической мелочи на этапе ее восстановления необходимо добавлять соответствующее количество углеродсодержащего восстановителя.

Избыток свободного углерода в предварительно восстановленной железной руде повышает, кроме того, выход летучих компонентов и способствует обессериванию содержащего углерод восстановителя, в частности древесного угля, при его интенсивном нагреве имеющими очень высокую температуру подами печи, на которых происходит восстановление металлической мелочи. Во время выплавки чугуна не содержащий летучих компонентов древесный уголь легче растворяется в расплавленном чугуне, чем древесный уголь, содержащий летучие компоненты. Кроме того, воздействие во время восстановления металлической мелочи на содержащий углерод восстановитель очень высоких температур существенно снижает количество содержащейся в нем серы. В результате заметно снижается содержание серы и в выплавленном таким способом чугуне. Очевидно, что для более интенсивного растворения углерода во время плавления частиц предварительно восстановленной руды вместо древесного угля следует использовать кокс. Однако использование кокса вместо древесного угля увеличивает производственные затраты и не решает проблему, связанную с содержанием серы в полученном чугуне. Кокс, как известно, не содержит летучих компонентов, однако по содержанию серы он практически ничем не отличается от древесного угля.

Избыточный углерод, который сгорает в плавильной печи, позволяет уменьшить потребление электрической энергии, затрачиваемой в процессе плавления частиц металлической мелочи.

При получении расплавленного чугуна предлагаемым в изобретении способом в многоподовой печи углеродсодержащий восстановитель добавляют к металлической мелочи только на верхних подах печи, что позволяет использовать тепло, остающееся в газах, для сушки и подогрева частиц металлической мелочи или железной руды и полного сжигания моноксида углерода. Тем самым исключается необходимость в проведении отдельной операции сжигания образующегося при выплавке чугуна угарного газа (моноксида углерода). Кроме того, при высокой температуре верхних подов печи заметно снижается содержание серы в свободном углероде.

Таким образом, нетрудно заметить, что неожиданные преимущества предлагаемого в изобретении способа связаны не с механическим сопоставлением двух известных процессов, а обусловлены определенным их взаимодействием.

Другие характерные аспекты и отличительные особенности изобретения более подробно рассмотрены ниже на примере предпочтительного варианта его осуществления со ссылкой на прилагаемые схематичные чертежи, на которых показано:

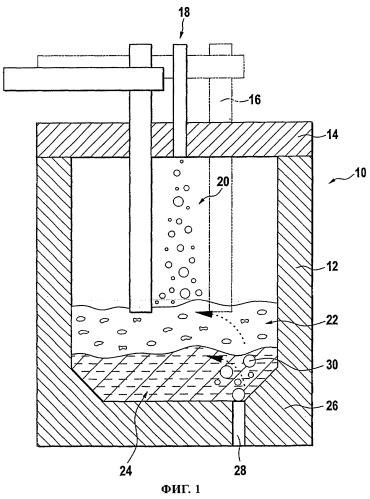

на фиг.1 - разрез электродуговой печи, предназначенной для получения жидкого расплавленного чугуна способом, предлагаемым в первом варианте осуществления изобретения,

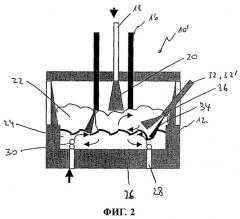

на фиг.2 - разрез электродуговой печи, предназначенной для получения жидкого расплавленного чугуна способом, предлагаемым во втором варианте осуществления изобретения, и

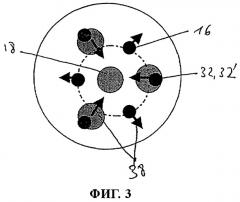

на фиг.3 - вид сверху печи, показанной на фиг.2.

На фиг.1 схематично в разрезе показана электродуговая печь, предназначенная для получения жидкого расплавленного чугуна способом, предлагаемым в первом варианте осуществления изобретения.

Электродуговая печь 10 имеет корпус 12, закрытый крышкой 14, через которую внутрь печи проходят три электрода 16. Каждый электрод 16 может создавать электрическую дугу около 20 сантиметров мощностью около 4 МВт. В центре между тремя электродами 16 расположено устройство 18, через которое в печь самотеком загружается предварительно восстановленная металлическая мелочь. В этом устройстве 18 имеется лоток для загрузки в корпус 12 печи предварительно восстановленной металлической мелочи и сопло, предназначенное для подачи в печь азота, образующего вокруг загружаемой в печь самотеком металлической мелочи защитной завесы 20.

Загружаемая в корпус 12 электродуговой печи самотеком предварительно восстановленная металлическая мелочь проходит между тремя электродами 16 и попадает в наиболее горячее место печи. В момент удара в слой невспененного шлака 22, которым покрыта ванна с жидким расплавом 24, предварительно восстановленная мелочь сразу же попадает в расплав и сразу же плавится в нем.

В под 26 корпуса 12 печи заделано несколько пористых кирпичей 28, через которые в печь в большом количестве нагнетают перемешивающий газ 30. Возникающая в перемешиваемом газом 30 расплаве 24 турбулентность препятствует агломерированию предварительно восстановленной металлической мелочи и образованию корки на зеркале ванны.

На фиг.2 в разрезе показана электродуговая печь, предназначенная для получения жидкого расплавленного чугуна способом, предлагаемым во втором варианте осуществления изобретения. На фиг.3 эта печь показана в виде сверху.

Электродуговая печь 10' с центральной гравитационной загрузкой имеет три фурмы 32, которые предназначены для сжигания образующегося в печи угарного газа и которые конструктивно объединены с тремя форсунками 32', предназначенными для подачи в печь через первичную фурму кислорода, и выполнены в виде расположенных между электродами на "окружности шага электродов" горелок, мощность которых соизмерима с мощностью электрических дуг. Выходящие из форсунок 32' струи 34 подаваемого через первичную фурму кислорода проходят через слой шлака и проникают в ванну 24 расплавленного металла. При взаимодействии попадающего в жидкий металл кислорода с содержащимся в расплаве углеродом образуется газообразный моноксид углерода (угарный газ). Образующийся в расплаве угарный газ создает интенсивную турбулентность и в ванне расплавленного металла, и в слое плавающего на зеркале ванны шлака.

Каждой фурмой 32, предназначенной для сжигания образующегося в печи угарного газа, в слой шлака 22 нагнетается струя 36 кислорода для сжигания угарного газа или подаваемого через вторичную фурму кислорода. Струи 36 подаваемого через вторичную фурму кислорода имеют меньшую мощность и проникают в шлак на меньшую глубину, чем струи 34 подаваемого через первичную фурму кислорода, и используются для сжигания выходящего из ванны угарного газа СО, образующегося в ней в результате взаимодействия углерода с нагнетаемым в расплав кислородом, подаваемым через первичную фурму. В выполненной таким образом печи угарный газ сгорает внутри слоя шлака 22. Сгорание угарного газа сопровождается местным перегревом шлака. Струи 36 предназначенного для сжигания угарного газа кислорода, которые оказывают на шлак воздействие, противоположное воздействию электрической дуги, способствуют более интенсивному перемешиванию шлака и перемещают его к центру электродуговой печи. Направление движения шлака под действием, с одной стороны, электрических дуг 33, а с другой стороны, струй 36 кислорода, в котором сгорает образующийся в печи угарный газ, показано на фиг.3 стрелками 38. Такое движение шлака ускоряет процесс переплавки предварительно восстановленной металлической мелочи и препятствует агломерации мелочи и образованию бермы на стенках электродуговой печи.

Пример 1

При заданной электрической мощности печи, ограниченной, например, мощностью в 12 МВт, использование дополнительного свободного углерода и кислорода позволяет по сравнению с используемой в настоящее время технологией как минимум в два раза увеличить количество переплавляемой в печи металлической мелочи или прямо восстановленного железной руды (ПВЖР) или уменьшить количество загружаемой в печь металлической мелочи или ПВЖР и тем самым повысить производительность восстановительной печи.

При использовании многоподовых печей предлагаемый в изобретении способ позволяет получить 54 или 57 т/ч ПВЖР со степенью металлизации около 60% при мощности печи, составляющей 50% от мощности печи, необходимой для получения 50 т/ч ПВЖР с уровнем металлизации около 90%.

Кроме того, в последней строке приведенной ниже таблицы показана возможность добавления дополнительного углерода в виде свободного углерода в избытке в ПВЖР.

| ТаблицаПереплавка ПВЖР, загружаемой в печь при 1000°С, в чугун с 3% С, находящийся в жидком состоянии при 1500°С | |||||||

| Содержание Fe в ПВЖР (%) | Степень металлизации (%) | Содержание свободного углерода в ПВЖР (%) | Расход ПВЖР (т/ч) | Количество выплавленного чугуна (т/ч) | Мощность печи (МВт) | Расход кислорода (м3/ч при нормальных условиях) | Расход дополнительного С (т/ч) |

| 80 | 90 | 8 | 50 | 40 | 12 | 0 | 0 |

| 80 | 90 | 8 | 125 | 100 | 12 | 3000 | 2,4 |

| 74 | 60 | 8 | 54 | 40 | 12 | 3600 | 2,6 |

| 71 | 60 | 12 | 57 | 40 | 12 | 3600 | 0 |

1. Способ получения жидкого расплавленного чугуна в электродуговой печи с несколькими электродами и подом с ванной расплавленного металла, зеркало которой покрыто шлаком, заключающийся в том, что

а) восстанавливают металлическую мелочь, получая предварительно восстановленную металлическую мелочь с избытком свободного углерода,

б) переносят в горячем состоянии предварительно восстановленную металлическую мелочь в ванну находящегося в электродуговой печи расплавленного металла,

в) перемешивают ванну расплавленного металла,

г) плавят предварительно восстановленную металлическую мелочь в электродуговой печи с получением жидкого расплавленного чугуна,

отличающийся тем, что перенос предварительно восстановленной металлической мелочи в горячем состоянии проводят в завесе инертного газа, а ванну расплавленного металла перемешивают путем подачи в печь газа, причем расход и/или состав подаваемого газа выбирают таким, чтобы воспрепятствовать образованию корки на зеркале ванны и поддерживать слой шлака в жидком и невспененном состоянии.

2. Способ по п.1, отличающийся тем, что предварительно восстановленную металлическую мелочь переносят в ванну расплавленного металла самотеком гравитационным способом.

3. Способ по п.1 или 2, отличающийся тем, что предварительно восстановленную металлическую мелочь переносят в зону, расположенную между электродами электродуговой печи.

4. Способ по любому из пп.1-3, отличающийся тем, что ванну с расплавом перемешивают нейтральным газом, который нагнетают через под электродуговой печи с расходом от 50 до 150, предпочтительно от 80 до 120, л/мин·т.

5. Способ по любому из пп.1-4, отличающийся тем, что ванну с расплавом перемешивают кислородсодержащим газом, который нагнетают в нее через один или несколько отдельных форсунок.

6. Способ по любому из пп.1-5, отличающийся тем, что на стадии а)

а1) металлическую мелочь загружают на верхний под многоподовой электродуговой печи с несколькими расположенными один над другим подами,

а2) металлическую мелочь постепенно перемещают на нижние поды,

а3) на одном или нескольких нижних подах в металлическую мелочь вводят углеродсодержащий восстановитель в количестве, достаточном для ее восстановления и образования избытка свободного углерода,

а4) многоподовую печь нагревают и восстанавливают металлическую мелочь, воздействуя на нее при соответствующей температуре углеродсодержащим восстановителем и газами, которые образуются в результате воздействия восстановителя на металлическую мелочь,

а5) сжигают образующийся в печи избыток газа углеродсодержащим восстановителем и используют полученное тепло для сушки или предварительного подогрева металлической мелочи.

7. Способ по любому из пп.1-6, отличающийся тем, что на стадии а) или на стадии б) в печь добавляют образующие шлак вещества.

8. Способ по п.7, отличающийся тем, что образующие шлак вещества выбирают из группы, включающей известняк, флюсы и оксид магния, а также их смеси.

9. Способ по любому из пп.1-8, отличающийся тем, что избыток углерода составляет от 7 до 15%, предпочтительно около 10%.

10. Способ по любому из пп.1-9, отличающийся тем, что в качестве углеродсодержащего восстановителя используют древесный уголь.

11. Способ по любому из пп.1-10, отличающийся тем, что на стадии а) из углеродсодержащего восстановителя удаляют летучие компоненты.

12. Способ по пп.1-11, отличающийся тем, что избыток углерода расходуют на стадии г).

13. Способ по любому из пп.1-12, отличающийся тем, что избыток углерода расходуют воздействием на него струи нагнетаемого в шлак через одну или несколько фурм кислородсодержащего газа.

14. Способ по п.13, отличающийся тем, что струю или струи газа, сжигающего образующийся в печи угарный газ, подают в печь таким образом, чтобы под ее или их воздействием шлак вытеснялся или перемещался к электродам электродуговой печи.