Модификаторы для интерметаллического слоя

Иллюстрации

Показать всеИзобретение относится к образованию интерметаллического слоя на металлической детали и, в особенности, к образованию интерметаллического слоя на поверхности металлической детали реактивного двигателя, обтекаемой воздушным потоком. Способ включает нанесение на по меньшей мере один выбранный участок поверхности металлической детали модификатора. Затем металлическую деталь помещают в среду осаждения. Осуществляют воздействие донорного материала на выбранный участок поверхности детали в течение времени, достаточного для образования на нем интерметаллического слоя, содержащего металл, полученный из донорного материала. Модификатор обеспечивает образование на данном модифицированном участке поверхности детали интерметаллического слоя. Интерметаллический слой имеет большую толщину, чем толщина интерметаллического слоя, который был бы образован на упомянутом участке поверхности, подвергнутом воздействию донорного материала в среде осаждения, без предварительно нанесенного на него модификатора. Модификатор выбирают из группы, состоящей из металлгалогеновой кислоты Льюиса, силанового материала и коллоидного оксида кремния. Техническим результатом изобретения является разработка способа, обеспечивающего более быстрое образование интерметаллического слоя требуемой толщины. 4 н. и 37 з.п. ф-лы, 8 ил.

Реферат

1. Область изобретения

Настоящее изобретение относится к образованию интерметаллического слоя на металлической детали и, в особенности, к образованию интерметаллического слоя на поверхности металлической детали реактивного двигателя, обтекаемой воздушным потоком.

2. Предшествующий уровень изобретения

Поверхность металлических деталей (т.е. составных частей или элементов) часто необходимо обрабатывать для образования на ней интерметаллического слоя, которым защищают нижележащую металлическую деталь и вследствие этого продлевают срок ее службы. Для примера, в авиационно-космической промышленности многие из деталей в реактивном двигателе или других узлах самолета снабжены алюминидным слоем, предназначенным для защиты поверхностей, обтекаемых воздушным потоком, от коррозии. С течением времени алюминидный слой будет изнашиваться, и поэтому его необходимо восстанавливать. В таких случаях оксидный слой и оставшийся алюминидный или другой интерметаллический слой на такой детали удаляют, например, путем снятия покрытия в кислоте и/или дробеструйной обработкой для обнажения нижележащей поверхности металлической детали. Металлическую деталь, такую как деталь реактивного двигателя, выполненную из суперсплава на основе никеля или на основе кобальта, затем помещают, например, в обычную CVD печь (от англ. chemical vapor deposition - химическое осаждение из паровой фазы), и подвергают воздействию среды осаждения, например, в близких к вакууму условиях и при высокой температуре с использованием соответствующих активаторов и донорных материалов, из которых образуется интерметаллический слой. Когда интерметаллический слой должен быть алюминидом, донорный материал может быть алюминием, например, в форме кусочков хрома-алюминия или кобальта-алюминия. В среде осаждения алюминий высвобождается из таких кусочков и образует на детали из суперсплава на основе никеля никель-алюминидный слой (данный слой может быть назван для упрощения и краткости алюминидным слоем). Алюминидный слой включает в себя дополнительную часть, выросшую снаружи от исходной металлической поверхности детали и имеющую высокую концентрацию алюминия. Алюминидный слой может также включать в себя диффузионную часть, которая частично простирается внутрь детали от уровня ее исходной поверхности и которая будет иметь высокую концентрацию образующего деталь металла, такого как никель. Такой же процесс может быть использован для новых деталей после удаления естественного оксидного слоя, который может образовываться на детали во время ее изготовления.

Интерметаллический слой образуют или наращивают до требуемой общей толщины, подвергая деталь, и в особенности ее поверхность, воздействию среды осаждения в течение заданного периода времени, достаточного для образования такого слоя. Продолжительность времени, необходимая для работы обычной CVD печи в течение полного цикла, неизбежно ограничивает число деталей, которое может быть обработано в указанной печи за данный период времени, например за рабочую смену. Уменьшение временного цикла будет выгодным в том смысле, что за рабочую смену может быть обработано большее число деталей, что приведет к снижению затрат в расчете на одну деталь. К сожалению, хотя переменные процесса можно отрегулировать способами, которые могут оказывать некоторое незначительное влияние на время, необходимое для образования требуемой толщины интерметаллического слоя, попытки существенного уменьшения времени обычно требуют нежелательных изменений переменных процесса. Такие изменения переменных процесса могут быть нежелательными с точки зрения затрат или безопасности и/или с точки зрения качества изделия. Таким образом, остается потребность в уменьшении временного цикла, но без нежелательных изменений переменных процесса, влияющих на среду осаждения.

В дополнение к указанному выше отмечается, что имеются некоторые ситуации, в которых желательно образовать многокомпонентный интерметаллический слой, то есть интерметаллический слой, который включает в себя функциональный материал, отличный от того, который получают от донора (например, алюминия) или из детали (например, никеля). В авиационно-космической промышленности, например, в течение длительного периода времени было желательным включение в алюминидный слой кремния, хрома или платины с тем, чтобы повысить эксплуатационные качества интерметаллического кроющего слоя. Обычные попытки включить кремний были в значительной степени неудачными. И хотя добавление хрома или платины было осуществлено, процесс, с помощью которого выполняли добавление указанных металлов, был сложным и дорогостоящим. В качестве примера платина может быть добавлена сначала путем электролитического покрытия платиной чистой металлической поверхности до воздействия на деталь среды осаждения с целью образования алюминидного слоя. Предполагается, что во время осаждения алюминидного слоя атомы платины высвобождаются из гальванического покрытия и мигрируют в алюминидный слой, вследствие чего обеспечивается требуемый прочный и устойчивый платиново-алюминидный слой покрытия. Хотя добавление платины обеспечивает получение желательным образом усовершенствованной металлической детали с точки зрения ее стойкости и срока службы, электролитическое покрытие изделия платиной является дорогостоящей и трудной процедурой. Поэтому остается потребность в легком и недорогостоящем способе добавления дополнительного функционального материала в интерметаллический слой для образования многокомпонентного слоя.

Сущность изобретения

Настоящее изобретение предусматривает усовершенствованный способ осаждения, предназначенный для образования интерметаллического слоя на металлической детали, в котором устранены некоторые из вышеуказанных недостатков. С этой целью и в соответствии с принципами настоящего изобретения на поверхность металлической детали, на которой следует образовать интерметаллический слой, сначала наносят модификатор (затравку). Модификатор можно нанести на всю поверхность или его можно нанести селективно (избирательно) на один или несколько участков поверхности металлической детали. Модификатор преимущественно наносят в жидком состоянии и затем сушат для образования предварительного покрытия из модификатора. Предварительно покрытую деталь затем помещают в среду осаждения, в которой образуется интерметаллический слой. Было найдено, что интерметаллический слой наращивается или образуется на такой предварительно покрытой поверхности более быстро, чем это происходило бы без модификатора. Таким образом, на поверхности детали, которая предварительно покрыта модификатором, по сравнению с поверхностью, которая им не покрыта, образуется более толстый интерметаллический слой. В результате по сравнению с традиционным способом осаждения требуемая толщина интерметаллического слоя может быть получена в течение меньшего периода времени. Такой результат может быть использован для выгодного уменьшения временного цикла работы обычной CVD печи, что обеспечивает желательную выгоду, выраженную в снижении затрат и т.д. Альтернативно, более толстый интерметаллический слой может быть выгодным образом сформирован в том случае, когда временной цикл работы с предварительно покрытой деталью по существу не уменьшен по сравнению с деталью, которая предварительно не была покрыта. Следует иметь в виду, что использованный в данном описании термин «модификатор» относится к материалу, который при нанесении на металлическую поверхность, которую затем подвергают воздействию среды осаждения, будет вызывать на такой поверхности более быстрое образование интерметаллического слоя или образование слоя большей толщины по сравнению с поверхностью, не покрытой модификатором. Так, например, преимущественно модификатор может быть силановым материалом или кислотой Льюиса.

В добавление к вышеуказанному, в зависимости от того, какой участок детали предварительно покрыт модификатором, на одной и той же детали можно образовать два интерметаллических слоя разной толщины. При таком селективном покрытии детали на тех ее участках, которым необходима наибольшая защита, может быть образован требуемый толстый интерметаллический слой, тогда как на участках, менее чувствительных к повреждению, такому как коррозия, может быть обеспечен более тонкий слой. В одном конкретном применении модификатор может быть нанесен на обтекаемую(ые) воздушным потоком поверхность(и) детали реактивного двигателя (такой как лопатка) для последующего образования желательного толстого алюминидного покрытия на данных участках поверхности. Другие участки лопатки, например, такие, которые могут примыкать к другим деталям двигателя, предварительно не покрывают, и поэтому на таких участках будет образовываться более тонкий интерметаллической слой.

В соответствии с дополнительным аспектом настоящего изобретения нанесение покрытия из жидкого модификатора может быть осуществлено простым погружением детали в жидкий модификатор, или распылением, или нанесением жидкого модификатора на деталь кистью (щеткой), причем либо на всю деталь, либо избирательно на ее часть, что дает возможность нанести покрытие не только на открытые, легко заметные поверхности, но также на внутренние поверхности, такие как полая внутренность отверстия для охлаждения или канал в лопатке реактивного двигателя. Как следствие, модификатор может быть нанесен на внутренние поверхности, которые в противном случае не могут быть легко покрыты, вследствие чего на них усиливается наращивание интерметаллического слоя, обеспечивающего защиту указанных поверхностей, и повышается срок службы металлической детали.

В соответствии с еще одним аспектом настоящего изобретения модификатор может быть использован для легкого и недорогостоящего добавления дополнительного функционального материала в интерметаллический слой и обеспечения тем самым образуемого в результате «просачивания» диффузии многокомпонентного слоя. Поэтому, когда модификатором является силановое соединение, в интерметаллический слой во время его образования в среде осаждения может выгодным образом диффундировать кремний. Подобным же образом, когда модификатором является металлгалогеновая кислота Льюиса, ион металла в кислоте Льюиса может быть выбран по своим выгодным свойствам в отношении интерметаллического слоя. Так, например, кислотой Льюиса, предназначеной для включения ионов металлического хрома, платины и/или циркония в качестве дополнительного функционального материала в интерметаллический слой, могут быть CrCl3, PtCl4, ZrCl4 или ZrF4. Когда деталь с модификатором на ней, являющимся кислотой Льюиса, подвергают воздействию среды осаждения, предполагается, что галоген (то есть хлор или фтор) становится частью реакционного газа, а ионы, например, хрома, платины и/или циркония будут высвобождаться из модификатора и мигрировать в интерметаллический слой, такой как алюминидный слой, образованный на металлической детали, вследствие чего образуется желательный хром-алюминидный, платино-алюминидный и/или цирконий-алюминидный слой с его выгодными свойствами. Однако в данном случае модификатор в виде кислоты Льюиса наносится более легко и поэтому менее дорогостоящим способом, чем платиновое или хромовое электролитическое покрытие, и при этом он также представляет собой гораздо более дешевый материал, чем платина или хром, используемые для нанесения электролитического покрытия.

Когда модификатором является кислота Льюиса металлгалогенового типа, на практике некоторые металлические детали будут испытывать в среде осаждения проблемы, связанные с наличием границ зерен на указанной поверхности. В соответствии с дополнительным аспектом настоящего изобретения преимущество модификатора в виде кислоты Льюиса может быть получено без таких проблем, связанных с наличием границ зерен, путем нанесения тонкого порошка требуемого металла-донора на находящуюся на детали кислоту Льюиса, когда она все еще находится в жидком состоянии. В качестве примера на находящуюся на поверхности детали жидкую кислоту Льюиса может быть распылен алюминиевый порошок. Когда деталь с модификатором в виде кислоты Льюиса и добавленным металлом-донором находится в среде осаждения, проблема, связанная с наличием границ зерен, уменьшается или сводится к минимуму.

В соответствии с еще одним дополнительным аспектом настоящего изобретения модификатор может быть селективно нанесен на детали авиационно-космической техники, и в особенности на детали реактивного двигателя, среди которых можно указать рабочие лопатки, бандажи и направляющий (сопловой) аппарат (от англ. blades, shrouds and vanes). Такие детали имеют участки, которые подвергаются при работе двигателя воздействию воздушного потока высокого давления и на которых является желательным интерметаллический слой и, возможно, многокомпонентный интерметаллический слой. В то же время другие участки таких деталей авиационно-космической техники не находятся на пути потока воздуха и поэтому для них не требуется при использовании такой же уровень защиты. В некоторых ситуациях наращивание более чем тонкого интерметаллического слоя может быть вредным, в особенности для таких участков детали, которые контактируют с другими деталями двигателя и должны поэтому монтироваться в виде единого целого с допуском в узких пределах. В таких случаях модификатор может быть селективно нанесен на указанные участки детали, адаптированные к воздействию воздушного потока высокого давления, с тем чтобы обеспечить возможность наращивания желательного толстого и/или многокомпонентного интерметаллического слоя на таких участках детали. Оставшиеся участки детали могут быть или защищены традиционными средствами, или для них обеспечивают возможность наращивания интерметаллического слоя, который, однако, будет более тонким, чем слой, образованный на участках с предварительно нанесенным покрытием, вследствие отсутствия такого предварительного покрытия из модификатора.

На основании вышесказанного предложен усовершенствованный способ осаждения, посредством которого на металлических деталях образуется интерметаллический слой. Указанные и другие задачи и преимущества настоящего изобретения станут очевидными из сопровождающих чертежей и их описания.

Краткое описание чертежей

Сопровождающие чертежи, включенные в данное описание и составляющие его часть, иллюстрируют варианты осуществления изобретения и вместе с общим описанием изобретения, представленным выше, и подробным описанием вариантов осуществления, представленным ниже, служат для объяснения принципов настоящего изобретения.

Фиг.1А представляет собой схематическое частичное изображение в поперечном разрезе типичной металлической детали;

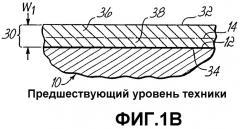

Фиг.1В показывает деталь согласно фиг.1А с образованным на ней интерметаллическим слоем через время Т1 пребывания в среде осаждения в соответствии со способом предшествующего уровня техники;

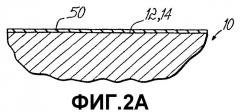

Фиг.2А показывает деталь согласно фиг.1А с нанесенным на ее поверхность модификатором в соответствии с принципами настоящего изобретения;

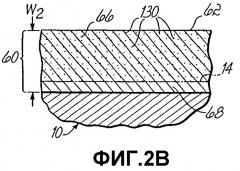

Фиг.2В и 2С показывают деталь согласно фиг.2А с соответствующими образованными на ней интерметаллическими слоями через соответствующие времена Т1 и Т2 пребывания в среде осаждения в соответствии со способом настоящего изобретения;

Фиг.2D представляет собой в значительной степени увеличенный вид части детали согласно фиг.1А с усиливающим модификатор металлическим порошком, предназначенным для уменьшения проблем с границами зерен;

Фиг.3А показывает деталь согласно фиг.1А с селективно нанесенным на ее поверхность модификатором;

Фиг.3В показывает деталь согласно фиг.3А с образованным на ней интерметаллическим слоем переменной толщины через некоторое время пребывания в среде осаждения в соответствии со способом настоящего изобретения;

Фиг.4 представляет собой схематическое изображение, показывающее детали, такие как изображенные на фиг.1А, фиг.2А и/или фиг.3А, в среде осаждения обычной CVD печи с целью объяснения принципов настоящего изобретения;

Фиг.5 представляет собой перспективный вид детали в виде рабочей лопатки реактивного двигателя, показывающий жидкий модификатор, селективно нанесенный на нее в соответствии с принципами настоящего изобретения;

Фиг.6 представляет собой вертикальный вид сбоку лопатки по фиг.5, изображенный в частичном разрезе вдоль линий 6-6 после воздействия среды осаждения;

Фиг.7 представляет собой перспективное изображение с частичным разрезом направляющего аппарата реактивного двигателя, показывающее селективно нанесенное предварительное покрытие в соответствии с принципами настоящего изобретения; и

Фиг.8 представляет собой изображение с частичным разрезом бандажа реактивного двигателя, показывающее селективно нанесенное предварительное покрытие в соответствии с принципами настоящего изобретения.

Подробное описание чертежей

Как следует из фиг.1А, на ней показан в разрезе типичный участок металлической детали 10. Деталь 10, как обычно, состоит из металла или сплавов металлов и имеет поверхность 12, подлежащую защите, например, от коррозии и/или высокотемпературного окисления. Поверхность 12 может быть видима невооруженным глазом или она может быть скрыта под другими структурами или частями детали. Следовательно, понятно, что деталь 10 на фиг.1А является только примером любой металлической детали, имеющей одну или несколько поверхностей 12, подлежащих защите.

Для защиты поверхности 12 следующее ниже является общепринятым. Сначала одну или большее количество деталей 10 очищают для удаления какого-либо оксида или другого нежелательного материала (не показано) с поверхности 12 каждой детали с тем, чтобы подвергнуть ее оголенный металл на уровне 14 поверхности 12 (уровень 14 может определять плоскость, если поверхность 12 является плоской). Затем деталь(и) 10 помещают в камеру 20 обычной CVD печи 22, которая схематически показана на фиг.4. CVD печь 22 обеспечивает пониженные (парциальные) давления и сильный нагрев в камере 20. В камеру 20 могут быть также введены активатор 21, такой как бифторид аммония, и металл-донор 24, а также создано положительное давление аргона (не показано). Когда деталь 10 состоит из суперсплава на основе никеля, металл-донор 24 может быть алюминием, который может быть предусмотрен, например, в форме кусочков или порошков хрома-алюминия, кобальта-алюминия или ванадия-алюминия. Пониженные давления и сильный нагрев создают среду 26 осаждения, которая высвобождает алюминий из кусочков 24 с получением пара, содержащего алюминий (показано стрелками 28), вследствие чего поверхность 12 подвергается воздействию металла-донора, которым является алюминий. Указанное воздействие приводит к получению интерметаллического слоя 30 в виде алюминида, образующегося на поверхности 12 детали 10, причем слой 30 служит затем для защиты поверхности 12 (фиг.1В).

В зависимости от времени (Т1), в течение которого деталь 10 подвергается воздействию среды осаждения, интерметаллический слой 30 будет в обычном случае образовываться до определенной глубины W1, измеренной между его верхней или самой внешней оконечностью 32 и его нижней или самой внутренней оконечностью 34. Слой 30 будет в обычном случае включать в себя по меньшей мере дополнительную часть 36, простирающуюся наружу от уровня 14 или расположенную над уровнем 14 исходной поверхности 12 до самой внешней оконечности 32. Интерметаллический слой 30 может также включать в себя диффузионную часть 38, простирающуюся внутрь от уровня 14 и в деталь 10 до самой внутренней оконечности 34, которая обычно находится ниже уровня 14, но может совпадать с ним, если диффузионная часть не образуется. Таким образом, большая часть слоя 30, если не весь слой, находится в дополнительной части 36, но это не является необходимым или важным, поскольку динамика поведения вовлеченных в процесс материалов и условия проведения самого процесса будут диктовать уровень соответствующих частей слоя 30. Дополнительная часть 36 будет в обычном случае иметь высокую концентрацию металла-донора 24, такого как алюминий, и может включать в себя вследствие наружной диффузии металла из детали 10 некоторое количество металла из детали 10, такого как никель, если деталь 10 состоит, например, из суперсплава на основе никеля. И наоборот, диффузионная часть 38 будет иметь пониженную концентрацию металла-донора 24 и высокую концентрацию металла из детали 10.

Желательно образовать такой интерметаллический слой, который либо стал бы существенно толще W1 в течение такого же времени (Т1) воздействия среды 26 осаждения, либо по существу имел такую же толщину W1, но требовал бы значительно меньшего времени (Т2<Т1) воздействия среды 26 осаждения, причем оба варианта должны быть осуществлены без существенных изменений других переменных процесса, используемых при создании среды 26 осаждения. С этой целью и в соответствии с принципами настоящего изобретения было найдено, что такие результаты возможны в случае нанесения сначала предварительного покрытия из модификатора 50 на поверхность 12 (фиг.2А) перед помещением детали 10 в среду 26 осаждения. Модификатор 50 преимущественно наносят в форме легкодоступной жидкости и затем сушат для образования предварительного покрытия. После этого деталь 10, предварительно покрытую модификатором, помещают в среду 26 осаждения (фиг.4).

Как следует из фиг.2В, после нахождения детали 10 в среде 26 осаждения в течение заранее заданного времени Т1 и при по существу таких же переменных процесса, на поверхности 12 будет образовываться интерметаллический слой 60, но до толщины W2, которая в любом случае на 20-80%, а обычно на 40% больше толщины W1. Слой 60 включает в себя дополнительную часть 66, которая простирается до самой внешней оконечности 62, которая находится дальше от уровня 14, чем самая внешняя оконечность 32 дополнительной части 36 (фиг.1В). Диффузионная часть 68 может также проходить в деталь 10 в большей, меньшей, никакой или той же самой степени, что и часть 38, в зависимости, например, от модификатора 50. Однако в результате при воздействии среды 26 осаждения в течение по существу такого же периода времени Т1 наращивается более толстый интерметаллический слой 60 (W2>W1) благодаря предварительному покрытию модификатором 50, что было невозможно без модификатора.

Альтернативно, когда желательно нарастить металлический слой 70 (фиг.2С), имеющий толщину W3, которая по существу равна толщине W1 слоя 30, в соответствии с принципами настоящего изобретения временной цикл работы CVD печи 22 может быть существенно уменьшен до времени Т2, которое существенно (по меньшей мере на 20%) меньше времени Т1, необходимого для образования слоя 30, указанного выше, при этом без существенного изменения применяемых переменных процесса. С этой целью деталь 10, предварительно покрытую модификатором 50, помещают в среду 26 осаждения (фиг.4) и подвергают воздействию среды 26 осаждения в течение времени Т2 (<Т1). Было найдено, что после удаления из CVD печи 22 интерметаллический слой 70, образованный на поверхности 12, по существу подобен по толщине слою 30 (W3≈W1). Однако дополнительная часть 76 слоя 70 может быть в действительности толще дополнительной части 36 слоя 30, тогда как диффузионная часть 78 слоя 70 может быть тоньше диффузионной части 38 слоя 30, вследствие динамичности процесса осаждения и времени, в течение которого деталь 10 находилась в среде 26 осаждения.

В соответствии с дополнительным аспектом настоящего изобретения и как следует из фиг.3А, деталь 10 может быть селективно (избирательно) покрыта модификатором 50, например, предварительным нанесением его только на выбранный участок 12а поверхности 12, с оставлением при этом участка(ов) 12b без предварительного покрытия. После сушки модификатора 50 на участке 12а деталь 10 с модификатором 50 на участке 12а может быть помещена в среду 26 осаждения, описанную выше (фиг.4), для образования интерметаллического покрытия 100. Однако, как следует из фиг.3В, интерметаллическое покрытие 100 может также иметь два различных сегмента 110 и 120 разной толщины. Сегмент 110, лежащий сверху не покрытых предварительно участков 12b поверхности 12, будет иметь первую маленькую толщину Wa, и сегмент 120, лежащий сверху участка 12а поверхности 12 (который был предварительно покрыт модификатором 50), будет иметь значительную большую или более глубокую толщину Wb (то есть Wb>Wа), главным образом в дополнительной части 126 сегмента 120 по сравнению с дополнительной частью 116 сегмента 110. Соответственные диффузионные части 124 и 114 могут иметь по существу равную толщину, хотя на участках предварительно покрытой поверхности 12а диффузионная часть 124 может быть тоньше или может не существовать, что зависит от природы предварительного покрытия 50. Как следствие, интерметаллические слои могут быть нанесены на выбранные участки детали, при этом на остальных участках поверхности можно нарастить относительно более тонкие интерметаллические слои (или таких слоев может не быть, если участок защищен; не показано).В соответствии с еще одним дополнительным аспектом настоящего изобретения модификатор 50 может быть нанесен в виде жидкости и затем высушен с образованием покрытия 50. Одна жидкая форма модификатора может быть силановым материалом. Силан, подходящий для использования в настоящем изобретении, может включать в себя моно-, бис- или трифункциональный триалкоксисилан. Силан может иметь бифункциональные триалкоксисилильные, предпочтительно триметокси- или триэтоксисилильные группы. Могут быть также использованы аминосиланы, а вот тиосиланы не могут быть подходящими вследствие содержания в них серы. Бисфункциональные силановые соединения хорошо известны, и два предпочтительных из них соединения, использованные в настоящем изобретении, представляют собой бис(триэтоксисилил)этан и бис(триметоксисилил)метан. В обоих из указанных соединений мостиковая группа между двумя силановыми фрагментами представляет собой алкильную группу.

Дополнительные коммерчески доступные силаны включают в себя:

1,2-Бис(тетраметилдизолоксанил)этан

1,9-Бис(триэтоксисилил)нонан

Бис(триэтоксисилил)октан

Бис(триметоксисилил)этан

1,3-Бис(триметилсилокси)-1,3-диметилдисилоксан

Бис(триметилсилокси)этилсилан

Бис(триметилсилокси)метилсилан

AL 501 от AG Chemetall во Франкфурте, Германия

Силан может быть нанесен в чистом виде, в виде водного раствора или в виде раствора в водном/спиртовом растворителе. Раствор растворителя будет содержать от около 1-2 об.% до около 30 об.% деионизированной воды, при этом остальным является низший спирт, такой как метанол, этанол, пропанол или им подобный. Предпочтительны этанол и метанол. Растворитель объединяют с силаном и обычно с уксусными кислотами для получения рН около 4-6. Концентрация силанового соединения является неважной до тех пор, пока во время нанесения силан остается в растворе. Обычно раствор будет содержать от около 1% до около 20% силана (концентрация может быть выражена в данном диапазоне либо в об.%, либо в мас.%).

Один силановый раствор 50 может представлять собой функциональный органосилан, такой как BTSE, то есть 1,2-бис(триэтоксисилил)этан или BTSM, то есть 1,2-бис(триметоксисилил)метан. Для получения силанового раствора 50 силан может быть растворен в смеси воды и уксусной кислоты при рН 4, затем в денатурированном спирте. Раствор содержит около 10 мл дистиллированной деионизированной воды RO, 190 мл денатурированного спирта (смесь этанола и изопропанола, N.O.S.) и ледяную уксусную кислоту примерно с 10 мл BTSE, полученного от Aldridge Chemical. Концентрация силана составляет между около 1 об.% и 10 об.% и преимущественно около 5 об.%. В результате легко образуется более или менее твердое предварительное покрытие 50 при легко достигаемых температурах.

Силановый раствор 50 наносят обильно, и любой избыток раствора сливают во время нанесения, или его наносят щеткой В (фиг.5) так же, как наносят краску. Детали 10 с модификатором 50 в форме силанового раствора дают возможность высохнуть и затем нагревают, например, с использованием струйного сушильного аппарата (не показан) или даже в традиционной печи (не показана) до температуры около 250°F (121°С) в течение времени от около 15 до 25 минут с образованием твердого предварительного покрытия 50. До нагрева раствору можно сначала дать возможность высохнуть, например, с помощью расположенной внизу лампы (не показана). Нагрев раствора для образования предварительного покрытия 50 можно осуществить нагревом детали 10 с находящимся на ней силановым раствором. Обычно образованное покрытие 50 будет иметь удельную поверхность от 0,01 до 2,0 г/см2. Может быть нанесено множество таких покрытий 50, причем каждое покрытие перед нанесением следующего покрытия сушат и нагревают. В одном примере осуществляют три нанесения 10%-го BTSE путем «окрашивания» вручную подвергнутого пескоструйной обработке участка 12а поверхности одного или нескольких деталей 10, причем с промежуточными циклами нагрева при 250°F (121°С) в течение 15 минут. Селективным образом предварительно покрытые детали 10 (с тремя нанесениями силанового модификатора) помещают в среду 26 осаждения для прохождения цикла, состоящего из 4 1/2 часов пропитки при 1960°F (1071°С) с использованием бифторида аммония в качестве активатора (не показано) и кусочков 24 из Cr-Al с целью образования интерметаллического(их) слоя(ев) 100 (слоя 110 и слоя 120). После этого деталь 10 удаляют из среды осаждения и промывают мылом Dial и горячей водой для удаления любых растворимых фторидных отложений. В результате интерметаллические слои 120 (фиг.3В) на участке 12а во многих случаях значительно глубже или толще, чем интерметаллический слой 110 на участках 12b каждой детали 10. Для данного примера одна сторона представляет собой поверхность 12а, а противоположная сторона представляет собой поверхность 12b.

Альтернативно предварительное покрытие 50 может представлять собой коллоидный оксид кремния (кремнезем), такой как LUDOX®-AS фирмы E.I. du Pont de Nemours, доступный в виде 30 мас.% раствора оксида кремния в воде от Aldrich Chemical в качестве раствора номер 42083-2. Этот раствор наливают на поверхность 12 детали 10 и сушат струйным сушильным аппаратом (не показан), а затем помещают в среду 26 осаждения для образования интерметаллического слоя 60, 70 или 100.

Раствор силана или раствор коллоидного оксида кремния наносят непосредственно на чистую поверхность детали 10 и затем нагревают для образования твердого покрытия 50. Покрытую деталь 10 затем подвергают воздействию среды 26 осаждения для образования, например, требуемого интерметаллического слоя 60, 70 или 100. Преимущество силановых модификаторов или кремниевых коллоидных модификаторов состоит в том, что кремниевый материал имеет склонность мигрировать или диспергироваться в интерметаллическом слое 60, 70 или 120 (и, возможно, в участки слоя 110, смежные со слоем 120, где деталь не была селективным образом предварительно покрыта), вследствие чего обеспечивается многокомпонентный слой, содержащий не только металл-донор 24 и металл(ы) из детали 10, но также функциональный материал, который показан позицией 130 на фиг.2В, 2С и 3В, который в данном случае будет кремнием. Когда деталь 10 выполнена из суперсплава на основе никеля и металл-донор 24 представляет собой алюминий, интерметаллический слой может быть алюминидом кремния и никеля, вследствие чего обеспечивается требуемая дополнительная выгода от кремния в защитном слое. Выгодно, чтобы в дополнительном слое 36, 66, 122 находилось по меньшей мере 2 мас.% кремния.

Модификатор 50 может альтернативно состоять из металлгалогеновой кислоты Льюиса, которая находится при нанесении в порошковой или жидкой форме (и наносится в чистом несмешанном виде, если является жидкостью), затем осуществляют сушку и нагрев способом, подобным тому, который был применен при использовании в качестве модификатора силана. Указанные кислоты Льюиса характеризуются тем, что они содержат галоген и металлический ион, который является преимущественно выгодным для интерметаллического слоя 60, 70 или 120, при этом примеры указанных кислот включают в себя CrCl3, FeCl3, PtCl4, ZrCl4, ZrF4, PhCl3, IrCl3, RuCl3, CoCl4 и TiCl4. Если кислота Льюиса выбрана так, что она является кислотой Льюиса или на основе Cr, или на основе платины (например, CrCl3 или PtCl4), тогда ион металла будет или ионом хрома, или ионом платины. В таких случаях, если модификатор представляет собой кислоту Льюиса, то есть она предварительно нанесена на всю или участок поверхности 12, то после высыхания кислоты Льюиса деталь 10 с находящимся на ней предварительным покрытием 50 из кислоты Льюиса помещают в среду 26 осаждения (фиг.4). Предполагается, что галоген кислоты Льюиса становится частью реакционного газа в среде 26 осаждения и что ионы металла кислоты Льюиса будут мигрировать или диспергироваться в интерметаллическом слое 60, 70, 100 или 120 и становиться его частью (и, возможно, краевые участки слоя 110, смежные со слоем 120), опять же, как показано позицией 130. В результате, в зависимости от выбранной кислоты Льюиса, образуется алюминид платины и никеля или алюминид хрома и никеля. Подобным же образом, если кислотой Льюиса является кислота на основе железа или циркония, тогда 130 будут соответственно железом или цирконием, которые будут давать алюминид железа и никеля или алюминид циркония и никеля.

Для избежания проблем, связанных с наличием границ зерен на поверхности 12 благодаря модификатору 50 в виде кислоты Льюиса, с кислотой Льюиса может быть введен металлический порошок 135 (фиг.2D). Кислоту Льюиса 50 преимущественно сначала наносят в виде жидкости на поверхность 12 и затем перед сушкой модификатора 50 на него наносят металлический порошок 135 в виде мелкозернистого покрытия. Металлический порошок 135 желательно представляет собой чистую форму металла-донора 24. Когда металл-донор представляет собой алюминий, порошок 135 может представлять собой порошок крупностью -325 меш, распыленный на модификатор 50, например, с помощью аспиратора для детского носика (не показан) или подобного. Предполагается, что присутствие металлического порошка 135 позволяет избежать проблем, связанных с наличием границ зерен на поверхности 12 во время воздействия на ее среды 26 осаждения.

Различные детали (элементы) авиационного реактивного двигателя могут быть предварительно покрыты модификатором 50 (включающим в себя металлический порошок, если он является необходимым) с образованием требуемого(ых) интерметаллического(их) слоя(ев) 60, 70 или 100 в соответствии с принципами настоящего изобретения, что будет описано теперь со ссылкой на фиг.5-8. Для примера деталь 10а, представляющая собой рабочую лопатку реактивного двигателя (фиг.5 и 6), включает в себя профилированный сегмент 140, рассчитанный на присутствие в горячем воздушном потоке высокого давления (как показано стрелками 142). Профилированный сегмент 140 включает в себя обтекаемые воздушным потоком верхние и нижние поверхности 144 и 146, проходящие от концевой кромки 148 и соединяющиеся в изогнутой профилированной кромке 150 (которая включает в себя изогнутые участки 144а и 146а поверхностей 144 и 146 соответственно). Профилированный сегмент 140 и его поверхности 144, 146 соединены в единое целое с основанием (корнем) 152, используемым для прикрепления лопатки 10а к диску (не показан) турбины реактивного двигателя (не показан). Имеющиеся на поверхностях 144 и 146 отверстия для охлаждения поверхности связывают внутреннюю часть сегмента 140 через каналы или проходы 156 (фиг.6) с краевыми отверстиями 158 охлаждения, образованными вдоль кромки 148 с целью обеспечения прохождения охлаждающего воздуха внутрь сегмента 140 во время использования лопатки 10а.

В соответствии с принципами настоящего изобретения желательно защитить по меньшей мере обтекаемые воздушным потоком поверхности 144 и 146 и, возможно, верхнюю поверхность 160 основания 152, поскольку все они могут подвергаться воздействию горячего воздушного пото