Способ изготовления диафрагмы статора в паровой турбине

Иллюстрации

Показать всеСпособ изготовления диафрагмы статора включает этап подготовки двух колец, подвергаемых механической обработке отдельно для получения радиальных выемок. Радиальные выемки имеют профиль лопаток статорной ступени и пригодны для последующего помещения в них лопаток. Затем накладывают клейкую тканевую ленту на наружный и внутренний диаметры колец и впрыскивают в выемки соответствующее количество пастообразного паяльного материала. При этом контролируют давление впрыскивания так, чтобы пастообразный паяльный материал не поднимался свыше предела, обозначенного краями радиальных выемок, обращенных к каналу для потока пара. Кольца с помещенными в них лопатками подвергают операции пайки твердым припоем в печи в условиях вакуума. Изобретение позволяет уменьшить время изготовления и сборки диафрагмы статора. 5 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу изготовления диафрагмы статора в паровой турбине или газовом расширителе.

Настоящее изобретение также относится к диафрагме статора для паровой турбины или газового расширителя.

Как известно, паровые турбины являются машинами, питаемыми паром, обычно водяным паром, и пригодны для преобразования в механическую работу части кинетической энергии, получаемой при расширении пара или предварительно сжатого газа.

В частности, в таких машинах предварительно перегретый или насыщенный пар или сжатый газ расширяется в турбине, проходя через несколько чередующихся статорных и роторных ступеней.

Роторные ступени составляют единое целое с валом двигателя, которому они передают полный вращающий момент, тогда как статорные ступени служат для подачи потока пара или газа в нужном состоянии на входную сторону лопаток.

Статор составлен из набора лопаток статора, между каждой парой которых расположено соответствующее сопло.

Все лопатки статора ступени прикреплены к корпусу турбины и с внутренней стороны к пригодному крепежному элементу, обычно называемому перекрытием.

Существующая техника изготовления и монтажа деталей статора паровых турбин или газовых расширителей известной конструкции основана на следующем цикле обработки.

Сначала лопатку изготовляют из тянутой заготовки, отрезанной для получения необходимого размера и обработанной на концах для выполнения элемента для соединения с корпусом и штифта для прикрепления к перекрытию.

Более конкретно, корпус имеет С-образную выемку, внутрь которой вставляют лопатки, располагаемые по окружности.

Шаг между лопатками обеспечивается корневым распорным элементом, который подвергается такой же конечной обработке, как и лопатка, для жесткой заделки в корпусе.

Лопатки и корневые элементы, таким образом, устанавливают в чередующемся порядке в паз корпуса турбины.

Затем на другой конец лопатки устанавливают должным образом перфорированное кольцо, и ее заделка обеспечивается заклепыванием штифтов лопаток в кольце.

Известен способ изготовления диафрагмы статора, включающий этап подготовки двух колец, подвергаемых механической обработке отдельно для получения радиальных выемок, имеющих профиль лопаток статорной ступени, пригодных для последующего помещения в них лопаток (см. патент США №4509238) следует отметить, что описанная выше система монтажа ступени статора требует значительной квалификации работы вручную, она содержит длительные периоды сборки, и качественный результат зависит от способностей индивидуального оператора.

Кроме того, хотя этот производственный способ доказал свою надежность в течение многих лет, в настоящее время он менее соответствует современным требованиям, заключающимся в уменьшении продолжительности производственного процесса и повторяемости процесса, что характерно для типичных специфических условий современного конкурентного рынка.

Наконец следует отметить, что демонтаж статорной ступени, например, при необходимости замены деталей также требует значительных затрат времени именно из-за большого количества составляющих деталей.

Задачей изобретения, таким образом, является получение способа изготовления диафрагмы статора в паровой турбине или в газовом расширителе, который обеспечивает уменьшение времени изготовления и сборки и связанной с этим механической обработки, что дает значительные финансовые преимущества. Задачей настоящего изобретения является получение способа изготовления и пайки твердым припоем диафрагм статора паровых турбин или газовых расширителей, который позволяет существенно уменьшить вероятность конструкционных ошибок.

Другой задачей изобретения является получение способа изготовления и пайки твердым припоем диафрагм статора паровых турбин или газовых расширителей, который позволяет значительно упростить последующие операции ремонта или замены.

Эти и другие задачи решаются благодаря способу изготовления диафрагмы статора паровой турбины или газового расширителя, включающему этап подготовки двух колец, подвергаемых механической обработке отдельно для получения радиальных выемок, имеющих профиль лопаток статорной ступени, пригодных для последующего помещения в них лопаток, отличающемуся тем, что накладывают клейкую тканевую ленту на наружный и внутренний диаметры колец, впрыскивают в выемки соответствующее количество пастообразного паяльного материала, контролируя давление впрыскивания так, чтобы пастообразный паяльный материал не поднимался свыше предела, обозначенного краями радиальных выемок, обращенных к каналу для потока пара, затем подвергают кольца с помещенными в них лопатками операции пайки твердым припоем в печи в условиях вакуума.

Согласно предпочтительному варианту осуществления настоящего изобретения этап подготовки колец осуществляют посредством отдельной обработки колец при помощи резки водяной струей для получения радиальных выемок, имеющих профиль лопаток, причем все операции выполняются механическим станком с цифровым программным управлением.

Согласно другому предпочтительному варианту осуществления настоящего изобретения этап подготовки выемок в кольцах осуществляют посредством вырезания выемок лазером.

В альтернативном варианте этап подготовки выемок в кольцах осуществляют посредством вырезания выемок электронно-разрядной обработкой.

Согласно другому предпочтительному варианту осуществления настоящего изобретения пастообразный паяльный материал помещают в выемки, имеющие профиль лопаток.

Операция пайки твердым припоем в печи в условиях вакуума способствует проникновению паяльного материала в зазор между профилем лопаток и выемками.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, после операции пайки твердым припоем диафрагму обрабатывают в соответствии с необходимыми конечными размерами и разрезают на два полукольца посредством электронно-разрядной обработки для завершающей установки в корпус паровой турбины или газового расширителя.

Другие признаки изобретения определены в формуле изобретения, прилагаемой к данной заявке на патент.

Другие задачи и преимущества настоящего изобретения будут очевидны при ознакомлении с нижеследующим описанием и прилагаемыми чертежами, которые даны только в качестве не исчерпывающего, пояснительного примера и на которых:

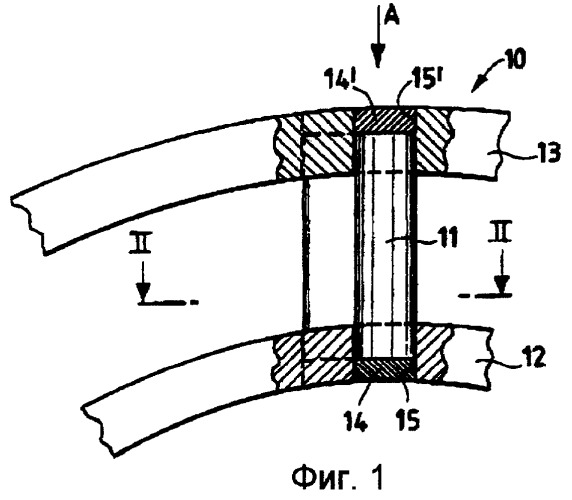

фиг.1 изображает схематический вид спереди с частичным сечением по линии I-I на фиг.2 лопатки статора, принадлежащей набору лопаток статора, относящихся к диафрагме статора, закрепленной в нужном положении способом, соответствующим настоящему изобретению;

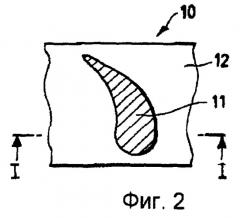

фиг.2 изображает схематический вид с частичным сечением по линии II-II на фиг.1 лопатки статора, показанной на фиг.1; и

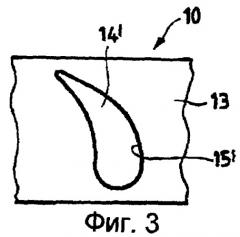

фиг.3 изображает схематический вид по направлению А на фиг.1 выемки, заполненной паяльным материалом и относящейся к лопатке статора.

На указанных чертежах узел, содержащий диафрагму статора и прикрепленные к нему лопатки, обозначен в целом ссылочным номером 10.

По существу, согласно способу обработки, соответствующему настоящему изобретению, каждая лопатка 11 фиксируется на ее концах двумя кольцами 12 и 13 таким образом, чтобы получать диафрагму 10.

В частности, первый конец каждой лопатки 11 прикреплен к внутреннему кольцу 12, тогда как другой конец каждой лопатки 11 прикреплен к наружному кольцу 13.

Сформированную таким образом диафрагму 10 затем устанавливают в корпус паровой турбины или газового расширителя, в котором предварительно выполнена выточка с прямоугольным поперечным сечением.

Таким образом получают диафрагму с двумя предпочтительно коваными кольцами 12 и 13, которые обрабатывают отдельно способом резки водяной струей.

Таким образом создают радиальные пазы с профилем лопаток 11 для последующего помещения в них указанных лопаток. Резка осуществляется механическим станком с цифровым программным управлением.

В соответствии с рядом альтернативных вариантов осуществления настоящего изобретения процесс резки может осуществляться при помощи лазера или электронно-разрядной обработки.

Лопатки 11 всегда получают из тянутой заготовки и отрезают для получения необходимого размера, как это делалось раньше, но их не обрабатывают так, чтобы иметь верхнюю выемку для жесткой заделки в корпус, и на другом конце, таким образом, больше нет штифта.

Пастообразный паяльный материал 14, 14' помещают в выемки 15, 15' и в зазор между профилем лопаток 11 и выемками 15, 15' наружного 13 и внутреннего 12 колец.

Пайку твердым припоем осуществляют в печи в условиях вакуума, при регулируемой температуре, в соответствии с параметрами, обрисованными ниже.

Лопатки 11 фиксируют небольшим узким сварочным швом из сварочного материала (только на внутренней стороне кольца) так, чтобы обеспечить устойчивое их положение для последующих операций.

Вспомогательную клейкую тканевую ленту накладывают на наружный и внутренний диаметры колец для впрыскивания паяльной пасты.

Пастообразный паяльный материал 14, 14' затем впрыскивают в расположенные на кольцах выемки 15 и 15' со сторон как внутреннего 12, так и наружного 13 диаметров, при этом следует уделять внимание контролю давления впрыскивания таким образом, чтобы паста поднималась не далее предела, обозначенного углами краев паза, обращенных к каналу для потока пара.

Пайку твердым припоем осуществляют в печи в условиях вакуума, под давлением менее 5×10-3 торр (миллиметров ртутного столба).

После пайки твердым припоем диафрагму подвергают механической обработке в соответствии с конечными размерами и затем разрезают на два полукольца посредством электронно-разрядной обработки при помощи провода или лазером.

Завершающая сборка в корпусе, таким образом, сводится к одной операции установки двух полуколец. Признаки способа изготовления диафрагмы статора в паровой турбине, к которому относится настоящее изобретение, так же как и его преимущества, будут очевидны из данного описания.

Следующие заключительные замечания призваны определить эти преимущества более точно.

Описанное выше изобретение делает возможной установку в одной диафрагме двух колец, внутри которых лопатки статора делаются одним целым с ними посредством пайки твердым припоем.

Это решение позволяет использовать уменьшенное количество составляющих частей и допускает значительное упрощение операций по замене диафрагмы 10, когда это становится необходимым.

Фактически действительно важный аспект диафрагмы 10 статора, соответствующей настоящему изобретению, обеспечивается тем фактом, что она образует только два элемента, требующих обращения с ними, то есть верхнее полукольцо и нижнее полукольцо, вместо всех лопаток 11, как в системах, соответствующих известному уровню техники.

Это означает, что окончательная сборка и любая замена, которая может быть необходимой, может осуществляться в течение значительно сокращенного времени, что уменьшает периоды простоя машины и приводит к экономии финансовых средств. Конструкционная прочность диафрагмы повышается, и производственные допуски также уменьшаются также благодаря автоматизации производственного процесса и устранению подгонок вручную.

Технология резки водяной струей и, в частности, применения механического станка с цифровым программным управлением была адаптирована для резки пазов и дает средний зазор 0,05-0,2 мм по профилю лопатки 11, обеспечивая экономичность механической обработки и точные результаты.

Очевидно, что в способ могут быть внесены различные варианты изготовления диафрагмы статора в паровой турбине, к которой относится настоящее изобретение, без отхода таким образом от принципов новизны, присущих описанной изобретательской идее.

Наконец, очевидно, что при практическом осуществлении изобретения материалы, формы и размеры описанных компонентов могут быть любых типов, в соответствии с потребностями, и они могут заменяться другими, которые эквивалентны с технической точки зрения.

1. Способ изготовления диафрагмы статора, включающий этап подготовки двух колец, подвергаемых механической обработке отдельно для получения радиальных выемок, имеющих профиль лопаток статорной ступени, пригодных для последующего помещения в них лопаток, отличающийся тем, что накладывают клейкую тканевую ленту на наружный и внутренний диаметры колец, впрыскивают в выемки соответствующее количество пастообразного паяльного материала, контролируя давление впрыскивания так, чтобы пастообразный паяльный материал не поднимался свыше предела, обозначенного краями радиальных выемок, обращенных к каналу для потока пара, затем подвергают кольца с помещенными в них лопатками операции пайки твердым припоем в печи в условиях вакуума.

2. Способ по п.1, отличающийся тем, что этап подготовки колец осуществляют посредством механической обработки двух колец отдельно при помощи резки водяной струей для выполнения радиальных выемок, имеющих профиль лопаток, осуществляемой механическим станком с цифровым программным управлением.

3. Способ по п.1, отличающийся тем, что этап подготовки выемок в кольцах осуществляют вырезанием выемок лазером.

4. Способ по п.1, отличающийся тем, что этап подготовки выемок в кольцах осуществляют вырезанием выемок электронно-разрядной обработкой.

5. Способ по п.1, отличающийся тем, что пастообразный паяльный материал помещают в выемки и в зазоры между профилями лопаток и выемками колец.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что после выполнения операции пайки твердым припоем диафрагму подвергают механической обработке в соответствии с конечными размерами и разрезают на два полукольца посредством электронно-разрядной обработки или лазером для завершающей установки внутрь корпуса газового расширителя.