Комбинаторные системы и способы нанесения покрытий с использованием органических веществ

Иллюстрации

Показать всеИзобретения относятся к области нанесения покрытий, в частности к системе и способу нанесения покрытий с использованием органических веществ, и может найти применение при высокопроизводительном изготовлении и анализе массива покрывающих веществ. Система для создания массива покрывающих веществ включает набор органических веществ и устройство подачи для доставки каждого из набора органических веществ в зону доставки. Устройство подачи имеет набор источников, каждый из которых ассоциирован с соответствующим веществом из набора органических веществ. Каждый из набора источников обеспечивает профиль распределения толщины соответствующего органического вещества, по крайней мере, частично расположенный в зоне доставки, причем, как минимум, один из профилей распределения толщины меняется поперек зоны доставки. Способ включает предоставление набора органических веществ и избирательную доставку каждого из набора органических веществ в зону доставки. Каждый из набора доставляемых органических веществ имеет профиль распределения толщины, по крайней мере, частично расположенный в зоне доставки, причем, как минимум, один из профилей распределения толщины меняется поперек зоны доставки. Изобретения позволяют создавать библиотеки покрытий из любых керамических, металлических и/или полупроводниковых материалов с шероховатостью и с точностью толщины, измеряемой в нанометрах. 2 н. и 23 з.п. ф-лы, 15 ил.

Реферат

Данное изобретение было создано при поддержке правительства по контракту №70NANB9H3038, заключенному с NIST. Правительство может иметь определенные права на данное изобретение.

Это описание в основном относится к способам и устройствам для формирования и отбора библиотек покрытий и в особенности к способам и системам параллельного осаждения слоев веществ на подложку для формирования библиотеки покрытий.

Покрытия широко применяются в промышленности для увеличения функциональности и повышения ценности сыпучих материалов. В общем случае существуют два типа веществ для функциональных покрытий: неорганические и органические покрытия. Неорганические покрытия применяются как в полупроводниковой промышленности, например в различных тонкопленочных интегральных схемах, так и в машиностроении, такие как термозащитные покрытия для паровых турбин и аэродинамических поверхностей авиационных двигателей. Органические покрытия также широко используются во многих промышленных приложениях для защитных/декоративных целей, например автомобильные верхние прозрачные покрытия, краски и т.д. Другие типы покрытий включают, например, защитные и антикоррозийные покрытия, клейкие и антиадгезионные покрытия, покрытия для защиты от воздействия окружающей среды, электропроводные/оптически прозрачные покрытия, твердые покрытия, устойчивые к царапанию, и т.д. Для производителя открытие формулы более совершенных покрытий может принести огромную выгоду.

Однако разработка инструментальных средств общего назначения для ускорения процессов развития различных систем покрытий могла бы быть даже более эффективной, если бы поиск и оптимизация более совершенных покрытий не были бы более искусством, чем наукой. Возможности теоретических методик поиска и оптимизации более совершенных покрытий ограничены, в основном из-за сложности типичной системы покрытия и многочисленных требований к качеству, которые необходимо соблюдать. Обычно составы покрытий для промышленного применения должны отвечать многочисленным функциональным требованиям, и необходимы разнообразные совместимые функциональные группы или смеси для получения сбалансированного состава. К тому же, свойства системы покрытия зависят не только от формулы/состава, но также от условий обработки и способа нанесения покрытия. Например, степень однородности толщины и шероховатости поверхности, которая зависит от способа нанесения и обработки покрытия, важна для качества и воспроизводимости покрытия. Более того, различные условия обработки, включая ультрафиолетовое (УФ)/электронно-лучевое отвержение, изменения температуры/давления и последовательность наложения каждого слоя многослойного покрытия являются очень важными факторами в определении структуры и состава конечного покрытия. К тому же на функциональность покрытия сильно влияет структура/композиция конечного покрытия. Таким образом, из-за множества параметров большинство применяемых систем промышленных покрытий, разработанных до настоящего времени, были случайным результатом экспериментальных процессов проб и ошибок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, существует необходимость в подходе, который увеличивает скорость разработки и изучения функциональных покрытий для различных промышленных применений. Так, настоящее изобретение представляет системы и способы для высокопроизводительного изготовления и анализа массива покрывающих веществ.

В одном варианте осуществления изобретения, система для создания массива покрывающих веществ включает набор органических веществ и устройство подачи для доставки каждого из набора органических веществ в зону доставки. Устройство подачи имеет набор источников, каждый из которых ассоциирован с соответствующим веществом из набора органических веществ. Каждый из набора источников обеспечивает профиль распределения толщины соответствующего органического вещества, по крайней мере, частично расположенный в зоне доставки, причем, по крайней мере, один из профилей распределения толщины меняется поперек зоны доставки.

В одном варианте осуществления изобретения способ создания массива покрывающих веществ включает обеспечение набора органических веществ и избирательную доставку каждого из набора органических веществ в зону доставки. Каждое из набора подаваемых органических веществ имеет профиль распределения толщины соответствующего органического вещества, по крайней мере, частично расположенный в зоне доставки, причем, как минимум, один из профилей распределения толщины меняется поперек зоны доставки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

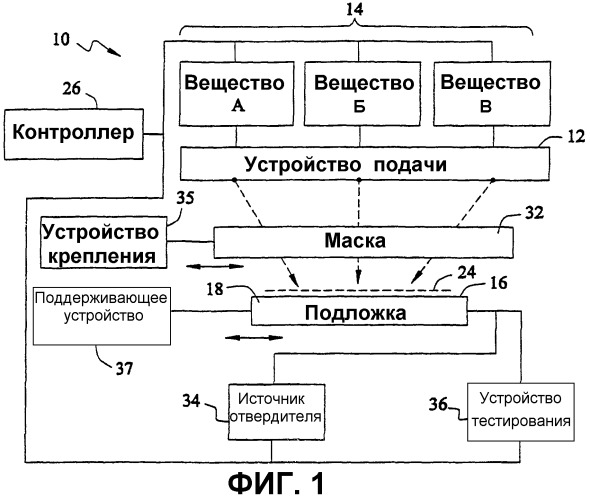

Фиг.1 - блок-схема системы для производства массива покрывающих веществ;

Фиг.2 - схематическое представление библиотеки покрытий, сформированной системой согласно Фиг.1;

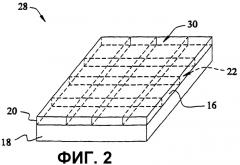

Фиг.3 - схематическое представление рабочей зоны (факела распыла) распыляемого вещества, подаваемого из источника устройства подачи на поверхность подложки в зону доставки;

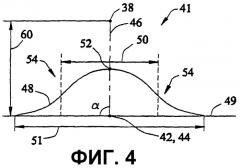

Фиг.4 - диаграмма профиля толщины по ширине зоны доставки из нормальной сфокусированной позиции устройства подачи;

Фиг.5 - диаграмма профиля толщины по ширине зоны доставки из наклонной сфокусированной позиции устройства подачи;

Фиг.6 - диаграмма профиля толщины по ширине зоны доставки из нормальной со смещенным фокусом позиции устройства подачи;

Фиг.7 - диаграмма профиля толщины по ширине зоны доставки из наклонной со смещенным фокусом позиции устройства подачи;

Фиг.8 - вид сбоку одного варианта осуществления комбинаторной системы для нанесения покрытий, имеющей два противоположно расположенных источника подачи;

Фиг.9 - вид сверху библиотеки покрытий, сформированной системой согласно Фиг.8;

Фиг.10 - перспектива одного варианта реализации трехкомпонентной комбинаторной системы для нанесения покрытий;

Фиг.11 - вид сверху на библиотеку покрытий, сформированную системой согласно Фиг.10;

Фиг.12 - схематическое представление другого варианта осуществления комбинаторной системы для нанесения покрытий;

Фиг.13 - вид сверху маски, имеющей набор шаблонов, которую возможно использовать в системе, согласно Фиг.12;

Фиг.14 - вид сверху на библиотеку покрытий, сформированную при использовании маски согласно Фиг.13, в системе согласно Фиг.12;

Фиг.15 - вид сбоку, показывающий поперечное сечение одного варианта осуществления комбинаторной системы для нанесения покрытий с осаждением из паровой фазы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно Фиг.1 и 2 система 10 для создания массива покрывающих веществ, который формирует библиотеку покрытий, включает устройство подачи 12, подающее одно или комбинацию из набора веществ 14 на поверхность 16 подложки 18 для формирования покрытия 20. Поверхность 16 подложки имеет набор предопределенных зон 22, расположенных внутри зоны доставки 24, которая предпочтительно занимает фиксированное положение внутри системы 10. Устройство подачи 12 и/или набор веществ 14 расположены так, чтобы обеспечить одновременную доставку или параллельную доставку каждого из набора веществ в зону доставки 24. Контроллер 26 управляет выбором, количеством и последовательностью подачи каждого из набора веществ 14 таким образом, что композиция покрытия 20 может различаться между любой из зон 22 на поверхности 16 подложки, формируя библиотеку покрытий 28. Таким образом, каждая из набора предопределенных зон 22 покрывается одним из набора предопределенных покрытий 30. Набор предопределенных покрытий 30 включает: однослойное покрытие одним из набора веществ 14; однослойное покрытие комбинацией из набора веществ; многослойное покрытие, причем каждый слой сформирован одним из набора веществ, и многослойное покрытие, причем каждый слой является комбинацией из набора веществ. Кроме того, система 10 может включать маску 32, связанную с контроллером 26 для обеспечения подачи веществ 14 на различные комбинации набора предопределенных зон 22, формируя набор предопределенных покрытий 30. Система 10 может также включать источник отвердителя 34 для отвержения набора веществ 14, либо сразу после их доставки на подложку 18, либо сразу после их осаждения на подложке. Кроме того, система 10 может включать устройство тестирования 36 для выполнения тест-анализов на подложке с покрытием или в библиотеке покрытий 28 для определения свойств каждого из набора предопределенных покрытий 30. Маска 32 может быть закреплена устройством крепления 35, которое дополнительно может подвижно позиционировать маску внутри системы 10. Аналогично подложка 18 может быть закреплена на поддерживающем устройстве 37, которое дополнительно может подвижно позиционировать подложку внутри системы 10. Таким образом, настоящее изобретение представляет систему и способ для создания и тестирования библиотеки покрытий в массиве покрытий, полученных из набора веществ, одновременно сфокусированных или сфокусированных параллельно на подложку.

Устройство подачи 12 сконфигурировано таким образом, что набор материалов 14 может быть подан одновременно или подан параллельно в зону доставки 24 под разными углами. Следовательно, устройство подачи 12 позиционировано или сфокусировано таким образом, чтобы, по крайней мере, некоторая часть подаваемого вещества достигала зоны доставки 24, как это более детально обсуждается ниже. Устройство подачи 12 может быть одним устройством или может быть набором отдельных устройств, каждое из которых соответствует одному элементу из набора веществ 14. Желательно, чтобы положение как одного устройства подачи 12, так и их набора, было фиксировано в системе 10 относительно зоны доставки 24 и относительно других устройств подачи. Предпочтительно, чтобы устройство подачи 12 направляло каждое из набора веществ 14 в зону доставки 24 в парообразной или распыленной форме. Подходящие примеры устройства подачи 12 включают: распылительное сопло или пистолет любого типа, такие как ультразвуковой, пневматический, термический, безвоздушный; непневматические пистолеты, например, использующие гидравлическую силу, микроволновые или радиочастотные («РЧ») устройства подачи; головка струйного принтера; устройство вакуумного напыления, включая разбрызгивание, термовакуумное/электронное/лазерное напыление, химическое осаждение из паровой фазы (ХОПФ), молекулярная эпитаксия, плазменное распыление; и ионно-лучевое напыление.

Набор веществ 14 включает неорганические вещества и органические вещества в различных состояниях, такие как твердые, жидкие, газообразные и парообразные/распыленные вещества. Подходящие примеры неорганических покрытий включают металлы, сплавы, керамики, оксиды, нитриды и сульфиды. Подходящие примеры органических покрытий включают полимерные, олигомерные и низкомолекулярные вещества, где низкомолекулярные вещества являются отдельными мономерами, которые вступают в реакцию, формируя покрытие. Полимерные вещества включают, но не ограничиваются следующими: поликарбонаты, акрилаты, силиконы, сложные эфиры целлюлозы, сложные полиэфиры, алкидные смолы, полиуретаны и виниловые полимеры и т.п. Предпочтительно, чтобы набор органических веществ включал органические полимерные вещества, такие как «структурные» вещества, производные от органических веществ, имеющих защитные или декоративные функциональные свойства, особенно включающие термопластичные или термоотверждающиеся полимеры. Предпочтительно, чтобы набор неорганических веществ включал оксиды. Кроме того, желательно, чтобы набор материалов 14 мог быть испарен или распылен по отдельности или в совокупности и направлен или осажден на подложку, причем парообразные/распыленные вещества сливаются и формируют непрерывное покрытие при условии, что на подложку доставлено достаточное количество вещества. Кроме того, вещества или комбинации веществ могут формировать покрытие, имеющее набор слоев, причем покрытие может быть многофункциональным покрытием с общими функциями, определяемыми предопределенной функциональной ролью каждого слоя. Вещества могут комбинироваться таким образом, что множество органических веществ или множество неорганических веществ или комбинация органических и неорганических веществ объединяются в покрытие. Кроме того, взаимодействие и сочетаемость различных комбинаций веществ может быть обусловлена посредством обеспечения этих различных комбинаций веществ.

Покрытие 20 является веществом или комбинацией веществ, осажденных на подложку 18. Эти вещества могут оставаться как отдельными гомогенными веществами, или они могут вступать в реакцию, взаимодействовать, диффундировать, или комбинироваться каким-либо другим способом, формируя новое гомогенное вещество, смесь, композит или композицию. Как упомянуто выше, покрытие 20 может включать один слой или множество слоев. В общем случае, покрытие 20 имеет латеральный обмер, т.е. его размеры параллельно поверхности подложки, много больше, чем толщина, или размер покрытия в направлении, перпендикулярном к поверхности подложки. Предпочтительно, чтобы каждый слой являлся тонкопленочным слоем. Состав покрытия 20 может изменяться, необязательно, непрерывно, от одной предопределенной зоны 22 к другой, формируя, таким образом, массив покрытий, который определяет набор предопределенных покрытий 30 библиотеки покрытий 28. Каждое покрытие из массива покрытий отличается от других своим расположением. Кроме того, каждое из массива покрытий может быть обработано при одних и тех же условиях и подвергнуто анализу на определение их характеристик, относящихся к функциональным или полезным свойствам, и последующему сравнению друг с другом для определения их относительной эффективности.

Каждая зона из набора предопределенных зон 22 является фиксированной областью на подложке 18, принимающей одно или комбинацию из набора веществ 14 для формирования одно- или многослойного покрытия. Каждая из предопределенных зон 22 может иметь любую форму, необходимую для получения и анализа покрытия, осаждаемого на нее, такую как прямоугольную, вытянутую, дугообразную, форму окружности, эллипса, либо их комбинации и т.д. Каждая предопределенная зона обычно имеет площадь в пределах от примерно 0.01 мм2 до примерно 100 см2, предпочтительно в пределах от примерно 1 мм2 до примерно 1 см2 и чаще всего в пределах от примерно 10 мм2 до примерно 50 мм2. Могут быть использованы другие области, область каждой предопределенной зоны 22 может быть обусловлена производительностью осаждающих и анализирующих устройств и требуемой плотностью библиотеки покрытий.

Подложка 18 является жестким или полужестким материалом, подходящим для принятия и поддержки, как минимум, одного из веществ 14. Подложка 18 имеет, по крайней мере, одну почти плоскую поверхность 16, которая включает набор предопределенных зон 22. Однако эта почти плоская поверхность может иметь рельефные участки для физического отделения набора предопределенных зон 22 друг от друга. Подложка 18 может быть любых размеров и формы, но предпочтительно в форме диска, в форме пластины или иметь вытянутую форму, такую как лента или валик. Почти плоская поверхность 16 подложки 18, соответствующая зоне доставки 24, в общем случае имеет область в пределах от примерно 1 мм2 до примерно 1 м2, предпочтительно в пределах от примерно 50 мм2 до примерно 750 см2 и чаще всего в пределах от примерно 1 см2 до примерно 500 см2.

Подложка 18 может быть закреплена внутри системы 10 и позиционирована в зоне доставки 24 поддерживающим устройством 37. Поддерживающее устройство 37 может подвижно позиционировать подложку 18. Например, для субстрата 18 в форме протяженной ленты, поддерживающее устройство 37 может включать подающее ленту устройство и принимающее ленту устройство, оба из которых являются вращающимися и поддерживающими ленту, возможно в комбинации с роликами, в зоне доставки 24. Другим примером поддерживающего устройства 37 может быть пластина, на которой расположена и закреплена подложка, причем пластина соединена с мотором, или другим устройством типа силового привода, управляющего положением пластины относительно зоны доставки 24. Таким образом, контроллер 26 может управлять движением поддерживающего устройства 37 для контроля предопределенных зон 22, на которые подаются вещества 14. Например, контроллер 26 может двигать поддерживающее устройство 37 таким образом, что заранее выбранные зоны из набора предопределенных зон 22 будут находиться вне зоны доставки 24 и, таким образом, не будут принимать одно или более из веществ 14.

Зона доставки 24 является зоной, положение которой фиксировано внутри системы 10. Зона доставки 24 может быть любой формы или размера и обычно, но не обязательно, в основном соответствует форме и размерам набора предопределенных зон 22 на поверхности 16 подложки 18. Тем не менее, набор предопределенных зон 22 может быть гораздо больше или гораздо меньше, чем зона доставки 24. Фиксированное положение зоны доставки 24 обеспечивает определенное постоянное место действия системы 10 для подачи набора веществ 14 и поверхности 16 подложки 18.

Контроллер 26 является компьютерной системой, имеющей входы, выходы, память и процессор для получения, отправки, хранения и обработки сигналов и данных для управления, контроля, записи и другого вида функционального контроля операций системы 10. Контроллер 26 включает компьютерную систему, имеющую интерфейсную панель для интеграции всех компонентов системы и контроллер движения для управления перемещениями маски 32 и подложки 18. Контроллер 26 может включать клавиатуру для введения данных и команд, видеодисплей для отображения информации и принтер для ее печати. Контроллер 26 может включать программное обеспечение, аппаратное обеспечение и встроенное программное обеспечение и другие похожие компоненты и схемы для управления системой 10. Контроллер 26 может быть простым устройством или может быть набором устройств, работающих совместно. Предпочтительно, чтобы контроллер 26 взаимодействовал со всеми другими компонентами системы 10, включая устройство подачи 12, набор веществ 14, подложку 18, маску 32, источник отвердителя 34, устройство тестирования 36, устройство крепления 35, поддерживающее устройство 37 для координации работы системы. Например, контроллер может управлять доставкой вещества на подложку, записывая точную комбинацию веществ, которая составляет покрытие в каждой предопределенной зоне. Контролируя доставку, контроллер может управлять одним или более объемом веществ, комбинацией веществ, силой подачи, скоростью покрытия, углом разлета, расстоянием между устройством подачи и подложкой, маскированием и т.д. Кроме того, контроллер 26 управляет, синхронизует, компонует и записывает параметры доставки и отвержения доставляемых веществ, тестирования библиотеки покрытий и анализирует результаты тестов.

Маска 32 является материалом, имеющим один или более шаблонов открытых областей и закрытых областей, где открытые области не препятствуют доставке набора веществ 14 на подложку 18, а закрытые области блокируют подачу. Шаблон может иметь любую форму. Маска 32 используется для определения пространственного распределения веществ в библиотеке покрытий 28. В двойной маскирующей системе маска включает набор шаблонов, которые последовательно применяются, разрешая доставку в разные половины зон подложки 18, как это более детально описано ниже. Маска 32 может быть расположена в любом месте между набором веществ 14 и подложкой 18, включая расположение непосредственно на верху подложки и в контакте с ней, на линии подачи веществ. При увеличении расстояния между маской 32 и подложкой 18 производится эффект, называемый «затенением», который в ряде случаев может быть нежелательным. При затенении шаблон вещества, доставляемого на подложку, является пропорциональным шаблону на маске, но большим, так как расстояние между маской и подложкой позволяет подаваемому шаблону расшириться до того, как он достигнет подложки. Маска 32 может быть сформирована из жесткого или полужесткого материала, либо маска может быть сформирована химическим способом на поверхности подложки. Предпочтительно, чтобы материал маски обеспечивал как можно более плоскую форму маски и ее устойчивость к изгибу и/или складыванию. Подходящие примеры материалов для маски включают: кремний, оксид кремния и стекло для жестких или относительно негнущихся материалов; пластики, металлы и сплавы для полужестких или относительно сгибаемых материалов в форме листов, пленок или фольг; и литографический полиакрилат ("PMMA") и другие химические вещества, которые формируют негативные и позитивные химические маски.

Маска 32 может быть закреплена в системе 10 и позиционирована относительно зоны доставки 24 при помощи устройства крепления 35. Устройство крепления 35 может подвижно позиционировать маску 32. Например, для маски 32 в виде протяженного полужесткого материала, имеющего набор шаблонов, устройство крепления 35 может включать устройство подачи ленты и устройство приема ленты, оба из которых являются вращающимися и которые поддерживают ленту, возможно в сочетании с роликами, относительно зоны доставки 24. Это позволяет одному шаблону или ряду шаблонов быть использованными для того, чтобы маскировать предопределенные зоны 22 на субстрате 18 при перемещении маски 32. Таким образом, контроллер 26 может управлять движением устройства крепления 35 для того, чтобы контролировать предопределенные зоны 22, в которые доставляются вещества 14.

Источник-отвердитель 34 является устройством, взаимодействующим с каждым из набора веществ 14, чтобы вызвать реакцию или испарение растворителя одного или комбинации веществ. Например, реакция может быть полимеризацией, реакцией сшивания, реакцией низкомолекулярных веществ, реакцией неорганической фазы веществ, либо другой подобной реакцией, подходящей для доставляемого(ых) вещества/веществ. Подходящие примеры источника-отвердителя 34 включают нагревающее устройство, взаимодействующее с подложкой 18, излучающее устройство, взаимодействующее с доставляемыми или осаждаемыми веществами, микроволновое устройство, плазменное устройство и их комбинации.

Устройство тестирования 36 является системой для анализа характеристик каждого из набора предопределенных покрытий 30 на подложке 18. Устройство тестирования 36 подвергает всю библиотеку покрытий 28 воздействию одних и тех же условий для того, чтобы определить относительные характеристики каждого из предопределенных покрытий 30. Устройство тестирования 36 находится во взаимодействии с контроллером 26 для сбора и анализа результатов теста. Подходящие примеры устройства тестирования 36 включают измеритель профиля толщины, анализатор поверхности, ультрафиолетовый (УФ) измеритель поглощения, измеритель стойкости к царапанию, измеритель проницаемости и другие похожие устройства, которые тестируют структурные, защитные, декоративные и другие функциональные особенности покрытия.

Согласно Фиг.3 источник 38 доставляемых веществ из устройства подачи 12 доставляет одно из набора веществ 14 в испаренном или распыленном состоянии внутри рабочей зоны (факела распыла) 40, который предпочтительно охватывает зону доставки 24 с целью обеспечения распределения покрытия по всей зоне доставки. Источник 12 является точкой выхода вещества из устройства подачи. Например, источник 12 может быть соплом распылительной пушки. Однако в некоторых случаях, желательно не иметь распределения покрытия по всей зоне доставки 24. Например, факел распыла 40 может охватывать только часть зоны доставки 24, в случаях, когда часть предопределенных зон 22 подложки 18 не должна быть покрыта, и маска 32 не должна быть использована для блокировки доставки вещества в эти зоны. Факел распыла 40 может иметь любую удобную форму, включая коническую с различными поперечными сечениями, такими как круглое, эллиптическое и прямоугольное, полуконическую с различными поперечными сечениями или в виде тонкой линии. Форма факела распыла 40 может определяться формой зоны доставки 24, формой поверхности 16 подложки 18, устройством подачи 12, желаемым сочетанием каждого из набора предопределенных покрытий 30, формой и количеством предопределенных зон 22, количеством источников 38, количеством веществ 14, которые доставляются на субстрат 18, и похожими факторами. Форма факела распыла 40 может определяться формой сопла на устройстве подачи 12, при помощи воздушного занавеса, связанного с устройством подачи, или при помощи других, определяющих форму структур или устройств, связанных с устройством подачи.

Согласно Фиг.3 и 4 в нормальной сфокусированной позиции 41 источник 38 имеет точку фокусировки 42 для подачи вещества 14, совпадающую с центральной точкой 44 зоны доставки 24. Источник 38 расположен таким образом, чтобы направлять материал 14 под углом подачи с осевой линией 46, примерно перпендикулярной поверхности зоны доставки 24 в центральной точке 44. Согласно Фиг.4 профиль толщины 48 обычно имеет двумерное, примерно гауссово, или нормальное распределение вдоль поперечного сечения по одному из размеров 50 (такому, как боковой размер на Фиг.3) зоны доставки 24 покрывающих веществ, подаваемых с позиции согласно Фиг.3, под углом подачи, составляющим примерно 90 градусов к плоскости 49 зоны доставки. Следовательно, профиль толщины 48 с двумя одинаковыми, зеркально-симметричными хвостами 54 с каждой стороны осевой линии имеет вершину 52, находящуюся на осевой линии 46 над центральной точкой 44. Кроме того, источник 38 расположен на расстоянии по вертикали 60 относительно плоскости 49 зоны доставки 24 (Фиг.3). Расстояние по вертикали 60 влияет на полную ширину 51 профиля толщины 48 и, таким образом, на толщину покрытия в любой данной точке вдоль распределения профиля толщины. Следовательно, в этом случае профиль толщины 48 расположен по центру размера 50 зоны доставки 24 с толщиной, наибольшей в вершине 52 и постепенно спадающей во всех направлениях от осевой линии 46.

Согласно Фиг.5 в наклонной сфокусированной позиции 55 источник 38 имеет точку фокусировки 42 подачи вещества 14, совпадающую с центральной точкой 44 зоны доставки 24, однако, источник расположен таким образом, что осевая линия 46 доставляемого вещества расположена под углом подачи α примерно между 0 градусами и примерно 90 градусами относительно плоскости 49 зоны доставки. Кроме того, так как подача ведется под углом, но сфокусированно, источник 38 расположен на расстоянии по горизонтали 53 от центральной точки 44. Расстояние по горизонтали 53 является расстоянием в плоскости источника 38, параллельной плоскости 49 зоны доставки, и смещением в сторону от положения источника в нормальной сфокусированной позиции. Расстояние по горизонтали 53, расстояние по вертикали 60 и угол подачи математически связаны и могут изменяться для позиционирования профиля толщины 48 внутри зоны доставки 24. В этом варианте реализации профиль толщины 48 имеет искаженное гауссово распределение с наклонным хвостом 56 ближе к источнику 38 и удлиненным хвостом 58, вытянутым в сторону, противоположную источнику. Внутри вытянутого хвоста 58 распределения обычно находится область, где профиль толщины изменяется практически линейно вдоль размера 50. Следовательно, в этом случае профиль толщины 48 искажен внутри размера 50 зоны доставки 24 таким образом, что толщина максимальна в направлении конца распределения с наклонным хвостом 56 и уменьшается от вершины 52 в сторону края распределения, соответствующего удлиненному хвосту 58.

Согласно Фиг.6 в нормальной со смещенным фокусом позиции 57 источник 38 имеет точку фокусировки 42 подачи вещества 14, расположенную на расстоянии смещения 59 в плоскости зоны доставки 24 вдоль размера 50 от центральной точки 44. В этом случае, поскольку осевая линия 46 расположена под углом подачи α, составляющим примерно 90 градусов к плоскости 49 зоны доставки 24, расстояние смещения 59 примерно равно расстоянию по горизонтали источника 38 от его положения в нормальной сфокусированной позиции. Также необходимо отметить, что точка фокусировки для устройства подачи может быть расположена внутри зоны доставки либо вне зоны доставки. Следовательно, в этом случае, профиль толщины 48 смещен внутри размера 50 зоны доставки 24 так, что толщина максимальна в точке смещенной вершины 52 и постепенно уменьшается по всем направлениям от осевой линии 46.

Согласно Фиг.7 в наклонной со смещенным фокусом позиции 61 источник 38 имеет точку фокусировки 42 подачи вещества 14, расположенную на расстоянии смещения 59 вдоль размера 50 от центральной точки 44, где осевая линия 46 расположена под углом подачи α между примерно 0 градусов и примерно 90 градусов относительно плоскости 49 зоны доставки 24. В этом случае, благодаря углу подачи α и смещенной точке фокусировки 42, расстояние по горизонтали 53 источника 38 от точки подачи в нормальной сфокусированной позиции больше, чем расстояние смещения 59 от точки фокусировки до центральной точки 44. Таким образом, в этом случае профиль толщины 48 является даже более искаженным внутри размера 50 зоны доставки 24, чем в позиции согласно Фиг.5.

В каждой из позиций согласно Фиг.4-7 плоскостность профиля толщины 48 внутри зоны доставки 24 изменяется в зависимости от расстояния по вертикали 60 источника 38, где плоскостность будет увеличиваться с увеличением расстояния. Кроме того, плоскостность профиля толщины 48 изменяется внутри зоны доставки 24 в зависимости от угла подачи α, расстояния по горизонтали 53 и расстояния смещения 59, где при меньшем угле и большем расстоянии по горизонтали и расстоянии смещения увеличивается плоскостность. Например, согласно Фиг.4 профиль толщины 48 может быть примерно плоским на размере 50 зоны доставки 24 при соответствующей комбинации угла подачи, расстояния по горизонтали и расстояния смещения. Однако при меньшем расстоянии профиль толщины 48 в размере 50 зоны доставки 24 может постепенно изменяться от наибольшей толщины в вершине 52 до наименьшей толщины на границах размера зоны доставки. Обычно является желательной библиотека покрытий, имеющая постоянную толщину для того, чтобы изменение толщины могло быть исключено из анализа набора предопределенных покрытий 30, ассоциированных с каждой предопределенной зоной 22 с целью концентрации внимания на изучении эффекта сочетания покрытий. При проведении операций по существу постоянная толщина библиотеки покрытий достигается путем калибровки каждого устройства подачи таким образом, чтобы линейный профиль толщины был распределен поперек зоны доставки. При использовании большого количества устройств подачи предпочтительно, чтобы внутри зоны доставки для каждого устройства подачи были расположены одни и те же участки профиля толщины. Таким образом, настоящее изобретение позволяет создавать библиотеки покрытий, имеющие фактически неограниченную изменяемость в композициях, слоях и толщинах покрывающих веществ в наборе предопределенных зон 30 подложки 18 при помощи изменения расстояния 60, угла подачи α и расстояния смещения 59 для каждого источника 38 и каждого вещества из набора веществ 14.

Согласно Фиг.8 и 9 в одном варианте реализации комбинаторной системы для нанесения покрытий 62 на подложке 18 формируется непрерывно изменяющаяся библиотека покрытий 64 посредством одновременной подачи, по крайней мере, двух (А и Б) веществ из набора 14 от источников 38. Относительная толщина и состав каждого из набора предопределенных покрытий 30 могут непрерывно меняться по отдельности или одновременно как результирующая профиля толщины 48 (см. Фиг.4-7) каждого из материалов А и Б при их доставке на подложку 18. Данное непрерывное изменение может быть линейным или нелинейным в зависимости от таких параметров как угол подачи α; сила подачи устройства подачи 12 (не показано), ассоциированного с каждым источником 38; скорости покрытия или количества вещества, осажденного в единицу времени; скорости подачи и концентрации вещества, входящего в устройство подачи; расстояния по вертикали 60; расстояния смещения 59 источника 38 относительно центральной точки 44; расстояния по горизонтали 53 каждого источника 38 до центральной точки 44; формы факела распыла 40 (не показан); атмосферы и мощности, приходящейся на единицу площади, и давления, и типов газа при осаждении из паровой фазы, и других подобных факторов. Каждый из этих параметров может быть изменяемым отдельно или в комбинации, для производства предопределенных покрытий в каждом предопределенном регионе 30. Кроме того, хотя и не показанная маска 32, чтобы принимать участие в формировании библиотеки покрытий, может быть расположена между каждым из источников 38 и подложкой 18 предпочтительно так, чтобы она примыкала или касалась подложки.

Кроме того, согласно Фиг.8, угол подачи α может иметь значение в пределах от примерно 0° до примерно 90°, более предпочтительно от примерно 15° до примерно 75° и чаще всего от примерно 30° до примерно 60°. Расстояние по вертикали 60 может изменяться от примерно 0 см до примерно 90 см, более предпочтительно от примерно 3 см до примерно 30 см и чаще всего от примерно 10 см до примерно 20 см. Расстояние по горизонтали 53 может изменяться от примерно 0 см до примерно 60 см, более предпочтительно от примерно 3 см до примерно 30 см и чаще всего от примерно 10 см до примерно 20 см. Толщина покрытия может изменяться от примерно 1 нанометра до примерно 1 миллиметра, более предпочтительно от примерно 1 микрометра (или микрона) до примерно 500 микрон и чаще всего от примерно 5 микрон до примерно 100 микрон.

Согласно Фиг.9 один вариант осуществления библиотеки покрытий 64, производимой комбинаторной системой для нанесения покрытий 62 (Фиг.8), включает противоположно направленные градиенты веществ А и Б, непрерывно изменяющиеся в пределах от примерно 100% до примерно 0% вещества А и от примерно 0% до примерно 100% вещества Б при поперечном движении через библиотеку покрытий со стороны, прилегающей к источнику 38 вещества А. В зависимости от параметров, рассмотренных выше относительно доставки веществ на подложку, библиотека покрытий 64 может иметь примерно постоянную или меняющуюся толщину поперек подложки. Предпочтительно, чтобы источники веществ А и Б имели соответствующие точки фокусировки 42 с предопределенными расстояниями смещения 53 от центральной точки 44 зоны доставки такие, что толщина библиотеки покрытий была бы примерно постоянной поперек подложки. Кроме того, предоставляя достаточное время для диффузии веществ А и Б путем управления скоростью испарения, может быть сформирован новый материал путем локальной диффузии/смешивания или путем реакции между А и Б. Как вариант, подложка 18 Фиг.8 может быть подвижной, например вращательно, продольно и поперечно, для получения различных вариаций состава каждого из предопределенных покрытий 30. Кроме того, в источники 38 могут последовательно подаваться различные, новые материалы, которые в сочетании с поперечным движением вытянутой подложки дают в результате непрерывно меняющееся покрытие вдоль длины подложки. Дополнительно каждый источник 38 предпочтительно расположен в плоскости подачи 65, которая примерно параллельна плоскости 49 зоны доставки, но находится на расстоянии по вертикали 60 от нее. Тем не менее, в другом варианте реализации расстояние по вертикали 60 каждого источника 38 может независимо меняться для того, чтобы обеспечить различные профили толщины 48 внутри зоны доставки 24. Таким образом, системой 62 обеспечивается одновременная доставка, по крайней мере, двух из набора веществ на подложку для получения непрерывно изменяющегося покрытия, имеющего градиенты, как минимум, двух веществ.

Согласно Фиг.10-11 в другом варианте осуществления подобно варианту согласно Фиг.8-9 тройная комбинаторная система для нанесения покрытий 68 обеспечивает непрерывную тройную библиотеку покрытий 70. По крайней мере три материала (А, Б и В) набора веществ 14 (Фиг.1) могут доставляться от источников 38 одновременно или последовательно. Каждый из источников 38 расположен в примерно одинаковой наклонной со смещенным фокусом позиции 61 (Фиг.7), описанной выше. Источники 38 расположены предпочтительно с одинаковыми интервалами по окружности 74 с центром 76 на той же оси 78, что и центральная точка 44. Предпочтительно, чтобы окружность 74 имела диаметр больше, чем диаметр зоны доста