Способ сухого обогащения рядового угля

Иллюстрации

Показать всеИзобретение относится к угольной промышленности и может быть использовано для обогащения рядовых углей. Способ сухого обогащения рядового угля включает предварительное разделение на низкозольные и высокозольные классы. Низкозольные классы подвергаются дроблению и последующему просеиванию на сите первой ступени обогащения, размер ячеек которого в 1,25-1,35 раз меньше максимального размера кусков материала, полученного на выходе из дробилки. Затем надситовой продукт сита первой ступени обогащения подвергают разделению по плотности на струйном пневмоклассификаторе на породу, направляемую в отвал, и уголь - концентрат, отправляемый потребителю, подситовой продукт от сита первой ступени обогащения отправляют на сито второй ступени обогащения с размером ячеек в 1,25-1,35 раз меньше первого, где образуют надситовой продукт второй ступени обогащения, разделяемый вторым классификатором по плотности на породу, направляемую в отвал, и уголь - концентрат, смешиваемый с углем первой ступени и отправляемый потребителю, а подситовой продукт второй ступени обогащения подается на сито третьей ступени обогащения, причем процесс обогащения повторяется в последующих ступенях. Конечный подситовой продукт крупностью 0-0,5 мм присоединяется к массе угля - концентрата предыдущих ступеней обогащения. Высокозольные классы предварительного разделения либо отправляются в отвал, либо их подвергают дроблению и последующей обработке, аналогичной низкозольным классам. Технический результат - повышение эффективности сухого обогащения угля с зольностью, не зависящей от классов крупности. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к угольной промышленности и может быть использовано для обогащения рядовых углей.

Известен способ пневматического обогащения углей с использованием воздушной среды, подаваемой под давлением (обогащение в «кипящем слое»). Способ связан с малой производительностью и неустойчивостью процесса, «малоэффективен по сравнению с другими методами обогащения» [1].

Наиболее близким по достигаемым результатам является способ сухого обогащения рядового угля, при котором все технологические операции по сухому обогащению производят в процессе его транспортирования на едином транспортном средстве с предварительным разделением рядового угля на низкозольные и высокозольные классы, при этом низкозольные классы (концентрат) удаляют из транспортного потока в подрешетный продукт и направляют потребителю, а высокозольные классы подвергают избирательному дроблению с последующим выделением дробленого угля из транспортного потока рядового угля в подрешетный продукт, после чего удаляют оставшуюся породу в виде надрешетного продукта из процесса обогащения [2].

Отмеченный способ малоэффективен и совершенно непригоден для углей, у которых с уменьшением крупности кусков материала зольность его не уменьшается, а таких типов углей много.

Задачей изобретения является достижение обогатимости углей, у которых с уменьшением классов зольность мало или совсем не уменьшается.

Сущность изобретения заключается в том, что в способе сухого обогащения рядового угля, включающем предварительное разделение на низкозольные и высокозольные классы, согласно изобретению низкозольные классы подвергаются дроблению и последующему просеиванию на сите первой ступени обогащения, размер ячеек которого в 1,25-1,35 раз меньше максимального размера кусков материала, полученного на выходе из дробилки, затем надситовой продукт сита первой ступени обогащения подвергают разделению по плотности на струйном пневмоклассификаторе на породу, направляемую в отвал, и уголь - концентрат, отправляемый потребителю, подситовой продукт от сита первой ступени обогащения отправляют на сито второй ступени обогащения с размером ячеек в 1,25-1,35 раз меньше первого, где образуют надситовой продукт второй ступени обогащения, разделяемый вторым классификатором по плотности на породу, направляемую в отвал, и уголь - концентрат, смешиваемый с углем первой ступени и отправляемый потребителю, а подситовой продукт второй ступени обогащения подается на сито третьей ступени обогащения, причем процесс обогащения повторяется в последующих ступенях, при этом конечный подситовой продукт крупностью 0-0,5 мм присоединяется к массе угля - концентрата предыдущих ступеней обогащения, а высокозольные классы предварительного разделения либо отправляются в отвал, либо их подвергают дроблению и последующей обработке, аналогичной низкозольным классам.

При этом число последующих ступеней обогащения может достигать 8-10.

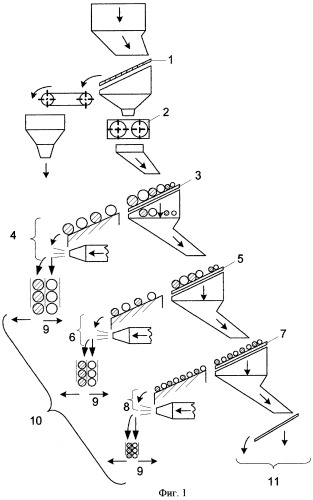

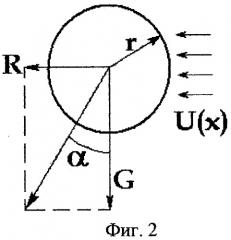

На фиг.1 представлена схема обогащения рядового угля. На фиг.2 - схема взаимодействия потока воздуха с частицей материала.

Обозначения на фиг.1:

1 - грохот предварительного разделения массы угля на две части - высокозольную и низкозольную;

2 - валковая дробилка с крупностью выходных кусков материала dδ=5 мм;

3 - сито первой ступени обогащения с ячейками размером 5/1,35=3,8 мм;

4 - классификатор первой ступени обогащения;

5 - сито второй ступени обогащения с ячейками размером 3,8/1,35=3 мм;

6 - классификатор второй ступени обогащения;

7 - сито третьей ступени обогащения с ячейками размером 3/1,35=2,28 мм;

8 - классификатор третьей ступени обогащения;

9 - отходы обогащения;

10 - выход угля (концентрата);

11 - к последующим ступеням обогащения угля.

Процесс сухого обогащения рядового угля протекает следующим образом: масса угля на грохоте предварительного разделения 1 делится на две части: + 25 мм - крупные высокозольные классы и - 25 мм - мелкие низкозольные классы. Надситовой продукт с грохота отправляется в отход, либо, в случае достаточного количества в нем угля, он может передаваться на обработку по схеме, аналогичной малозольным углям, которые после грохочения в виде подситового продукта крупностью - 25 мм поступают на валковую дробилку 2, с которой выходят в виде продукта с максимальным размером кусков 5 мм. Этот продукт поступает на сито первой ступени обогащения 3 с размером ячеек в 3,8 мм. Надситовой продукт с узким диапазоном размеров кусков 3,8-5 мм идет на классификатор первой ступени обогащения 4, где делится на две части по плотности (крупности кусков одинаковы в пределах 125-135%) на более плотную породу, падающую в ближний бункер от воздушного сопла классификатора и на менее плотный уголь, падающий в дальний бункер от сопла. Порода отправляется в отход 9, а уголь - на выход концентрата 10. Материал, прошедший в подрешетный продукт сита 3 (крупностью 0-3,8 мм), поступает на сито 5 второй ступени обогащения с размером ячеек в 3,0 мм, где формируется надситовой продукт с размером кусков 3,0-3,8 мм, который передается на классификатор второй ступени обогащения 6, которым и делится по плотности на породу, идущую в отход 9, и уголь, идущий на выход концентрата 10. Подрешетный продукт с сита 5, крупностью 0-3,0 мм передается на сито 7 третьей ступени обогащения с размером ячеек в 2,28 мм. На третьей ступени обогащения совершаются те же операции, что и на первой и второй ступенях. Надситовой продукт классификатором третьей ступени обогащения 8 делится по плотности и отправляется соответственно в отход 9 и на выход концентрата 10. Последующие ступени обогащения подобны ступеням первой, второй, третьей и аналогично функционируют. Размеры сит последующих ступеней: четвертой ступени 2,28/1,3=1,75 мм; пятой ступени - 1,75/1,3=1,35 мм; шестой ступени - 1,35/1,3=1,0 мм; седьмой ступени - 1,0/1,3=0,8 мм; восьмой ступени - 0,8/1,3=0,6 мм; девятой ступени - 0,6/1,3=0,47 мм.

Процесс взаимодействия материала с потоком воздуха, подаваемого в сопло классификатора, протекает следующим образом (фиг.2): частица материала радиусом r движется в потоке газа плотностью ρ, находясь под действием силы тяжести G. Скорость газового потока U(x).

Смещающая сила R определяется по законам газодинамики:

где ρ - плотность газа (для воздуха при Р=1 атм );

χ - коэффициент лобового сопротивления. Для шара χ=0,25.

Значение силы тяжести можно представить в виде

Угол, на который отклонится частица от движения по вертикали, определится:

Для двух подобных частиц (по форме частиц, шероховатости их поверхности, пористости и т.д.), для которых χ1=χ2>r1≠r2 (размеры частиц угля и породы не равны, т.к. они проходят через сита с соотношением двух соседних сит), отличающихся удельными весами (плотностью) γ1 и γ2, движущихся в газовом потоке одной плотности, угол отклонения от вертикали определится:

Частицы, «откалиброванные» ситами, имеющие различные плотности, будут иметь различный угол отклонения траектории от вертикали и, пройдя горизонтально движущийся поток воздуха, упадут на различном расстоянии (т.е. попадут в разные бункера), причем уголь, имеющий меньшую плотность, упадет на большем расстоянии от сопла (в дальний бункер), а порода упадет на меньшем расстоянии (в ближний бункер).

Плотность породы (минеральных примесей) составляет 2650-2800 кг/м3 [5], плотность углей 1265-1285 кг/м3. Имеем отношение

Для того чтобы произведение отношения радиусов частиц, попадающих в один класс, определяемый отношением размеров ячеек двух соседних сит, должны лежать тоже в пределах . Так как струйный пневмоклассификатор не имеет жестких границ раздела по крупности обрабатываемых частиц, то принимаем диапазон соотношения размеров частиц (и соответственно размеров ячеек двух соседних сит) с гарантированным запасом 1,25-1,35. При значениях меньше 1,25 понадобится большее количество сит, и соответственно большее количество ступеней обогащения, при значениях больше 1,35 - вследствие нечеткой границы раздела снижается эффективность (повышается зольность).

Таким образом, чередуя в каждой ступени обогащения обработку материала на ситах (получая кусочки угля и породы близкого размера r1=r2) и последующее разделение частиц по плотности γ1≠γ2 на струйном пневмоклассификаторе, получаем в одном бункере уголь (концентрат) и в другом - породу.

Пример сухого обогащения угля

В качестве примера обогащения приводится уголь шахты «Березовской» марки КО Кузнецкого угольного бассейна, зольность которого составляет 28%. Зольность практически не меняется для различных классов в пределах крупности 0-25 мм.

Исходный продукт отправляется на грохот с диаметром ячеек 25 мм. Получается надрешетный продукт с зольностью 45%, подрешетный с зольностью 21%. Подрешетный продукт классов 0-25 мм отправляется на дробилку и дробится до размера 0-5 мм. Полученный продукт поступает на сито первой ступени обогащения с диаметром отверстий 3,8 мм, с которого надситовый продукт отправляется на первый пневмоклассификатор, например [3]. Подситовый продукт передается на вторую ступень обогащения. После первого пневмоклассификатора продукт делится на две части: концентрат и порода. Концентрат имеет зольность 10,3%. Порода имеет зольность 72%. После сита второй ступени обогащения с размером ячеек 3 мм надситовый продукт отправляется на пневмоклассификатор второй ступени и получается концентрат и порода. Зольность концентрата составила 9,5%, породы 74%. Количество повторяющихся операций (ступеней) - 9, результаты которых показали наличие концентрата и высокозольной породы. Зольность концентрата в пределах 8-11%, зольность отходов 72-76%. Эксперимент показал, что дальнейшая переработка отходов обогащения от пневмоклассификаторов нецелесообразна.

Таким образом, показана возможность сухого обогащения углей с зольностью, не зависящей от классов крупности.

Литература

1. Фоменко Т.Г., Бутовицкий B.C., Почарцева Е.М. Технология обогащения углей: Справочное пособие. - 2-е изд., перераб. и доп. - М.: Недра, 1985. - 367 с.

2. БИ 29, №заявки 96114936/03, заявл. 23.07.96 г., публ. 20.10.1998, кл. В 07 В 1/00.

3. SU A.c. №1238811, В 07 В 4/04.

4. Шиуков А.В. Основы авиации ОНТИ - НКТП. СССР, 1935.

5. Справочник по обогащению углей / Под. ред. И.С.Благова, А.М.Коткина, Л.С.Зарубина - 2-е изд., перераб. и доп. - М.: Недра, 1984 - 614 с.

1. Способ сухого обогащения рядового угля, включающий предварительное разделение на низкозольные и высокозольные классы, отличающийся тем, что низкозольные классы подвергаются дроблению и последующему просеиванию на сите первой ступени обогащения, размер ячеек которого в 1,25-1,35 раз меньше максимального размера кусков материала, полученного на выходе из дробилки, затем надситовой продукт сита первой ступени обогащения подвергают разделению по плотности на струйном пневмоклассификаторе на породу, направляемую в отвал, и уголь-концентрат, отправляемый потребителю, подситовой продукт от сита первой ступени обогащения отправляют на сито второй ступени обогащения с размером ячеек в 1,25-1,35 раз меньше первого, где образуют надситовой продукт второй ступени обогащения, разделяемый вторым классификатором по плотности на породу, направляемую в отвал, и уголь-концентрат, смешиваемый с углем первой ступени и отправляемый потребителю, а подситовой продукт второй ступени обогащения подается на сито третьей ступени обогащения, причем процесс обогащения повторяется в последующих ступенях, при этом конечный подситовой продукт крупностью 0-0,5 мм присоединяется к массе угля-концентрата предыдущих ступеней обогащения, а высокозольные классы предварительного разделения либо отправляются в отвал, либо их подвергают дроблению и последующей обработке, аналогичной низкозольным классам.

2. Способ по п.1, отличающийся тем, что число последующих ступеней обогащения может достигать 8-10.