Способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую и кассета экранов для его осуществления

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к процессу горячей прокатки металла на широкополосовых станах горячей прокатки. Задача изобретения - стабилизация температуры по длине раската, снижение затрат электроэнергии. Способ включает обеспечение в процессе передачи металла по рольгангу теплового взаимодействия металла с рабочей поверхностью секций экранов, которую подогревают (нагревают) до температуры металла путем пропускания тока по соответствующей детали экрана, одна из поверхностей которой является его рабочей поверхностью. Подогрев (нагрев) осуществляют в том числе по типу бегущей волны, охватывающей 2...4 секции экранов по ходу движения металла. Ширину рабочей поверхности экранов уменьшают (увеличивают) с ростом (уменьшением) ширины прокатываемой полосы. Кассета экрана содержит набор фасонных труб, расположенных вдоль рольганга, при этом одна из стенок трубы соединена с трубой с помощью рояльных петель. С трубой соединен токопроводящий лист, концы которого выходят за пределы трубы, утолщены и к ним подведен электрический ток. Составной частью кассеты является электроизоляция токопроводящего листа от фасонной трубы и трубы от несущего корпуса кассеты. Изобретение обеспечивает возможность прокатки с постоянной, при этом максимальной, скоростью. 2 н. и 14 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к черной металлургии, точнее к процессу горячей прокатки стали на широкополосовых станах.

Производство непрерывнолитых слябов позволило существенно увеличить их массу. В свою очередь производство горячекатаных полос из слябов повышенной массы привело к проблеме поддержания заданного температурного режима прокатки, сводящейся к обеспечению постоянства распределения температуры конца прокатки по длине готовой полосы при формировании на входе в чистовую группу клетей так называемого температурного клина. Дополнительно отмеченная проблема обострилась из-за все возрастающих цен на энергоносители и, соответственно, из-за целенаправленной технической политики по снижению нагрева (подогрева) слябов в нагревательных печах, по снижению энергозатрат.

Известен способ регулирования температуры конца прокатки, включающий нанесение на поверхность валков со стороны входа теплоизоляционного покрытия, толщину которого регулируют в зависимости от скорости прокатки и температуры раската (см., например, а.с. СССР №555922 от 27.03.1975 г. В 21 В 1/26, В 21 В 37/10).

Основной недостаток известного способа состоит в невозможности контролировать и обеспечивать регулируемую толщину наносимого теплоизолятора в зависимости от температурных условий прокатки.

Известен способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую, включающий тепловое взаимодействие металла с рабочей поверхностью ряда секций экранов, имеющих низкую степень черноты (см., например, патент РФ №2122475 от 28.05.1997 г., В 21 В 39/00, где при описании устройства секции экрана дано описание способа снижения потерь тепла металлом в процессе его передачи по рольгангу).

Основной недостаток известного способа определяется недостатками устройства его реализации, состоящими в невозможности обеспечить нужную степень черноты отражающей поверхности экранов, и, самое главное, постоянство степени черноты экранов во времени. В результате способ снижения потерь тепла металлом реализуют с переменным и низким эффектом сохранения тепла металлом, с непостоянством этого эффекта со временем.

Известен способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую, включающий тепловое взаимодействие металла с рабочей поверхностью ряда секций экранов, нагретых путем аккумулирования части тепла первых прошедших штук металла (см., например, патент РФ №1519799 от 29.02.1988 г., в котором при описании теплоизоляционного экрана описан способ снижения потерь тепла металлом в процессе его передачи по рольгангу).

Известному способу присущи два существенных недостатка. Во-первых, тепловая инерционность, состоящая в необходимости прохождения нескольких штук раската, чтобы экранирующая поверхность вышла на рабочий тепловой уровень. Во-вторых, относительно низкая (максимум 80%) степень снижения потерь тепла проходящего под экранами металла, которая не может быть повышена из-за самой сути способа экранирования.

Известен способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую, включающий тепловое взаимодействие металла с рабочей поверхностью ряда секций экранов над рольгангом с принудительным изменением температуры экранов от комнатной до температуры металла (см., например, СССР, а.с. №371998 от 25.10.1971 г., В 21 В 37/10).

По существенным признакам известный способ наиболее близок предлагаемому способу, поэтому принят за прототип.

Существенным недостатком способа является то, что в нем поставлена задача регулирования тепловых потерь раскатом (в частности задним его концом), а не снижения потерь тепла металлом в целом. Реализация способа предусматривает принудительный разогрев (охлаждение) экранов от отдельно расположенных от них нагревателей. Накопленный опыт эксплуатации теплосохраняющих экранов (по отмеченному патенту №1519799) позволяет считать невозможность оперативно разогреть рабочую поверхность экранов в известном способе до температуры металла в течение времени прохождения металлом расстояния от датчика измерения температуры металла до первой секции экранов: от 7 до 15 (максимум 20) секунд. В совокупности отмеченные недостатки не позволяют реально подойти к решению задачи снижения охлаждения металла на рольганге, к стабилизации температурно-скоростных условий прокатки в каждой чистовой клети, к стабилизации на этой основе силовых параметров прокатки, улучшению качества готовой полосы благодаря снижению продольной и поперечной разнотолщинности, равномерности механических свойств по длине готовой полосы.

Предлагаемый способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую свободен от указанных недостатков известного способа. В нем решена задача оперативного подъема температуры рабочей поверхности экранов до уровня температуры поверхности проходящего под ними горячего металла в течение времени прохождения металлом расстояния от датчика измерения температуры металла до первой секции экранов, тем самым практически до нуля сведены потери тепла с верхней поверхности металла. Благодаря этому в наибольшей степени обеспечивается стабилизация температуры по длине раската в момент его входа в первую чистовую клеть, улучшаются все показатели качества готовых горячекатаных полос. На базе более высоких температур раската, входящего в чистовую группу клетей, создаются условия, во-первых, для снижения затрат электрической энергии на деформацию металла в чистовой группе клетей, во-вторых, для снижения температуры нагрева слябов и экономии на этой основе затрат топлива на нагрев.

Технический результат достигается тем, что в способе снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую, включающий тепловое взаимодействие металла с рабочей поверхностью последовательного ряда секций экранов, расположенных над рольгангом, с принудительным изменением температуры экранов в пределах от комнатной до температуры металла согласно предложению рабочую поверхность экранов предварительно подогревают (нагревают) до температуры поверхности металла при его вступлении в указанное тепловое взаимодействие с экраном путем пропускания электрического тока через деталь экрана, одна из поверхностей которой является его рабочей поверхностью. Причем указанный подогрев (нагрев) экранов осуществляют по секциям на пути передачи металла, при этом подогрев (нагрев) реализуют по типу бегущей волны, начиная с секции, первой вступающей в тепловое взаимодействие с передаваемым металлом. Максимальное значение температуры экранов в бегущей волне является одинаковым для всех секций, через которые проходит бегущая волна. Кроме этого, бегущая волна одновременно охватывает 2-4 секции экранов. При этом во всех секциях ширину рабочей поверхности экранов, подогреваемой (нагреваемой) электрическим током, увеличивают (уменьшают) по мере роста (уменьшения) ширины передаваемого металла. К тому же, экраны секций постоянно подогревают путем пропускания электрического тока, значения которого на один - два порядка ниже его рабочих величин.

Для реализации настоящего способа предложена кассета теплоизоляционного экрана. При этом кассета может образовывать секцию, а также секция теплоизоляционного экрана укомплектована набором идентичных кассет.

Известна секция (с кассетами) теплоизоляционного экрана, содержащая несущую раму с закрепленными на ней сменными кассетами, состоящими из теплоотражательных экранов (см., например, отмеченный патент РФ №2122475).

Известной кассете присущи существенные недостатки, подробно описанные при рассмотрении способа - аналога по патенту РФ №2122475.

Известна кассета секций теплосохраняющей установки рольганга полосового стана горячей прокатки (см., например, патент РФ №2207196 от 27.09.2001 г.), содержащая корпус и ряд прямоугольных труб, каждая наполненная теплоизолятором, плотно набранных на стержни, закрепленные на корпусе, с выполненными на рабочей поверхности экранов продольной прорези определенных размеров.

Существенным недостатком известной кассеты является отсутствие в ее конструкции возможности активного воздействия на температуру рабочей поверхности экранов и в результате относительно низкая эффективность в снижении температуры экранируемого металла, проходящего под известными кассетами.

Известна кассета теплоизоляционного экрана рольганга полосового стана горячей прокатки, содержащая несущую конструкцию с набором фасонных труб, расположенных вдоль рольганга, при этом одна из стенок каждой фасонной трубы присоединена к ее стенкам посредством соединения типа рояльных петель, а набор труб стянут стержнями, закрепленными на несущем корпусе (см., например, патент РФ №1671384 от 20.06.1989 г., В 21 В 1/26, F 28 F 9/20). При этом кассета может составлять секцию экрана или входить в набор кассет, образующих секцию теплоизоляционного экрана.

Известная конструкция кассеты по существенным признакам наиболее близка предлагаемой, поэтому принята за прототип.

Существенные недостатки известной конструкции кассеты аналогичны уже рассмотренным недостаткам способа по патенту РФ №1519799 и обобщенно сводятся к отсутствию в конструкции кассеты возможности активного воздействия на температуру рабочей поверхности экранов и, как результат этого, относительно низкая эффективность теплосохраняющих установок с этими кассетами в снижении охлаждения металла на рольгангах прокатного стана.

Предлагаемая кассета теплосохраняющих экранов свободна от указанных недостатков. Применение предлагаемой кассеты обеспечивает получение положительных эффектов, указанных выше при описании предлагаемого способа снижения охлаждения металла в процессе его передачи по рольгангу.

Технический результат достигается тем, что кассета теплосохраняющих экранов, содержащая несущую конструкцию с набором фасонных труб, расположенных вдоль рольганга, при этом одна из стенок каждой фасонной трубы присоединена к ее стенкам посредством соединения типа рояльных петель, а набор труб стянут стержнями, закрепленными на несущем корпусе, согласно предложению с трех сторон продольного сечения каждая труба охвачена токопроводящим листом, концы которого утолщены и выходят за пределы трубы с возможностью подвода к ним электрического тока, по меньшей мере в средней части трубы лист обеими его кромками соединен с трубой через рояльные петли, заменяющие рояльные петли оппозитно расположенной стенки трубы, при этом все три охватываемые токопроводящим листом стенки трубы отделены от него электроизоляционным материалом. При этом в зазоре между несущей конструкцией и набором фасонных труб токопроводящий лист каждой трубы, по его концевым частям, стянут стержнем, который состоит из двух частей, соединенных электроизолятором, при этом обе части стержня не контактируют с фасонной трубой и несущим корпусом. Причем на участке охвата токопроводящим листом торцов трубы лист соединен с двумя стенками трубы, при этом соединение осуществлено через электроизоляционный материал. Указанное соединение выполнено по типу рояльных петель. К тому же в зазоре между стенками рояльных петель и их стержнем расположен электроизоляционный материал. Также на стержень намотана электроизоляционная лента, при этом на участках между петлями лента намотана дополнительно в 3-5 слоев. В указанный зазор набита электроизоляционная вата. На все стержни петель фасонной трубы намотана электроизоляционная лента. Каждая рояльная петля токопроводящего листа и основное его тело соединены перемычкой. На каждую фасонную трубу намотана электроизоляционная лента, при этом первый слой ленты намотан вдоль направления трубы.

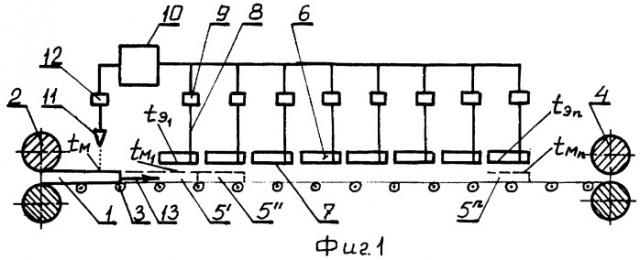

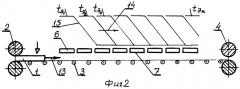

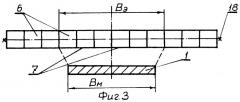

Способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую и кассета для его осуществления пояснены на фиг.1-14.

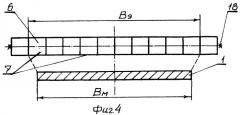

На фиг.1 показано взаимное расположение клетей, по которым осуществляют передачу горячего металла по рольгангу и тепловое взаимодействие металла с секциями экранов, установленных над рольгангом; на фиг.2 приведена реализация способа, когда подогрев (нагрев) секций экранов осуществляют по типу бегущей волны; на фиг 3 и 4 показано изменение площади подогрева (нагрева) экранов в зависимости от ширины прокатываемой полосы; на фиг.5 приведено поперечное сечение кассеты с набором фасонных труб; на фиг.6 приведено продольное сечение на фиг.5 фасонной трубы и токопроводящей ленты, являющихся основной составной частью, из которых формируется кассета; на фиг.7 - аналогично фиг.6, но другой вариант крепления и натяжения токопроводящего листа; на фиг.8 и 9 показаны варианты электроизоляции стержня соединения типа рояльная петля от тела петель; на фиг.10 и 11 варианты электроизоляции этого стержня путем набивки электроизоляционной ваты, в том числе с применением электроизоляционной ленты; на фиг.12 и 13 приведена электроизоляция корпуса фасонной трубы намотанной лентой до соединения фасонной трубы с токопроводящим проводом: вдоль (фиг.12) и поперек (фиг.13) трубы; на фиг.14 - поперечное сечение фасонной трубы в месте ее соединения с токопроводящим листом и электроизоляция стержней, стягивающих фасонные трубы 17 в кассете, в местах их соединения с элементом крепления к несущему корпусу кассеты.

На фиг.1 показан металл 1, который выходит из клети 2 (группы черновых клетей, например, на непрерывном широкополосовом стане горячей прокатки) и передается по рольгангу 3 в клеть 4 (в группу чистовых клетей, например, на указанном стане). В процессе передачи металл занимает промежуточные положения 5 (5', 5"...5n на фиг.1). Над рольгангом 2 стационарно или с отводом от него расположен ряд теплосохраняющих секций 6 (экранов), рабочая поверхность которых 7 вступает в тепловое взаимодействие (теплообмен) с верхней поверхностью металла 1. Температуру рабочей поверхности 7 экранов фиксируют датчиком 8 (например, термопарами) и через преобразователь 9 подают в компьютер 10, где сопоставляют значения температуры рабочей поверхности 7 (tэ1) с температурой поверхности металла tм1 в момент его поступления под первую секцию экранов (положение 5' на фиг.1). При этом температура поверхности металла tм1 вычисляется с учетом температуры металла на выходе из клети 2, замеренной датчиком 11 и через преобразователь 12 переданной в компьютер 10. В формулах расчета учитывается скорость 13 движения металла 1 и расстояние от датчика фиксирования температуры 11 до первой секции экранов 6. В каждой секции 6 экранов имеется деталь (см. ниже), через которую пропускают электрический ток и которая благодаря этому разогревается так, что температура рабочей поверхности 7 детали экрана 6, через которую пропускают электрический ток, становится равной температуре поверхности металла 1 в момент его поступления под первую секцию экранов, т.е. tэ1=tм1. Аналогично поступают с остальными экранами - секциями, под которыми проходит металл 1. При этом секция может состоять из одной или из множества кассет и последнее зависит от параметров металла 1 по ширине. Подогрев (нагрев) деталей экранов с рабочей поверхностью 7 до температуры поверхности металла 1, проходящего под этими экранами (положения 5', 5", 5'" и т.д.), осуществляют по типу бегущей со скоростью 14 (фиг.2) волны 15, при этом температуру рабочей поверхности экранов принимают постоянной по длине секции экранов в момент появления под секцией экрана металла 1. Более того, принимают по всем секциям tэ1=tэ2=tэ3=...=tэn, где n - число секций экрана, т.е. пренебрегают тем незначительным изменением температуры поверхности металла, которое имеет место в процессе прохождения секции экранов, т.е. принимают tм1=tм2=tм3=...=tмn. Кассеты экранов 6 укомплектованы набором фасонных труб (фиг.3), расположенных вдоль рольганга. В процессе реализации способа ставят в соответствие число труб кассеты Вэ, которые подогревают (нагревают), с шириной металла Вм, проходящего под секциями экранов (фиг.3 и 4) так, что с увеличением ширины металла Вм увеличивают число фасонных труб, нагреваемых электрическим током.

Кассета (фиг.5) содержит несущий корпус 16, набор фасонных труб 17, образующих экран 6 с рабочей поверхностью 7 (фиг.1 и 2). Набор фасонных труб стянут стержнями 18, которые хомутом 19 прикреплены к несущему корпусу 16. Фасонные трубы 17 набиты ватой 20, между набором фасонных труб и несущим корпусом 16 проложен электроизолятор 21. Несущий корпус 16 кассеты крепится к корпусу секции деталью 22, выполненной в форме двух продольных полок (вопрос крепления здесь подробно не рассматривается, т.к. не определяет сущность реализации способа и конструктивного исполнения основных элементов кассеты).

Каждая фасонная труба 17 (фиг.5-7) содержит самое трубу, выполненную из незамкнутого корпуса 23, замыкаемого в трубу стенкой 24, при этом замыкание выполнено по типу рояльных петель 25 и стенка 24 соединена с корпусом 23 с уступом внутрь трубы на величину, примерно равную диаметру рояльной петли. Имеется токопроводящий лист 26. который охватывает фасонную трубу 17 с трех сторон (фиг.6 и 7): с торцов и со стороны стенки 24. В стенке 24, примерно в середине, на обеих кромках отсутствует рояльная петля и ее заменяет рояльная петля 27, соединенная перемычкой 28 с токопроводящим листом 26. Токопроводящий лист на своих концах 29 утолщен; утолщение выполнено, например, изгибом листа 26 вдвое (втрое) с приваркой к листу 26. Токопроводящий лист 26 отделен от тела фасонной трубы 17 электроизорлятором 30, а его концевые части 29 выходят за пределы фасонной трубы по меньшей мере до уровня несущего корпуса 16 кассеты.

Плотность прилегания токопроводящего листа 26 к электроизолятору 30 может быть обеспечена стержнем 31 (фиг.6). Стержень 31 состоит из двух частей, соединенных через электроизолятор 32; каждая часть стержня соединена с концевыми частями 29 токопроводящего листа 26, причем с одной из сторон с использованием пружины 33. Причем крепление стержня 31 и концевых частей 29 листа позволяет регулировать натяжение листа 26 (т.е. степень охвата листом 26 фасонной трубы 17).

Плотность прилегания токопроводящего листа 26 к электроизолятору 30 может быть обеспечена (фиг.7) дополнительным соединением листа 26, на его концевых частях 29, с помощью рояльных петель 34, соединенных перемычкой 35 с концевой частью 29 и с рояльными петлями 36 на стенках торцев корпуса 23 фасонной трубы 17. Соединение петель 34 и 36 выполнено стержнем по уже описанному типу рояльных петель. В этом случае необходимость соединения с применением деталей 31, 32 и 33 (фиг.6) отпадает, хотя оно также может быть успешно применено, т.к. в целом усиливает прилегание токопроводящего листа 26 к фасонной трубе 17.

Вопросы электроизоляции в кассете, кроме уже освещенных, в настоящем предложении решены следующим образом.

Стержни 37 рояльных петель 25 и 27 по меньшей мере на длине l (фиг.6 и 8) покрыты электроизоляционной лентой 38 в один или несколько слоев (например, лентой КЛ-11, толщиной 0,28 мм, работающей при температуре до 1200°С, или лентой, вырезанной из усаженной ткани КТ-11 толщиной 0,45...0,7 мм с покрытием Cr2О3, выпускаемых ОАО «НПО СТЕКЛОПЛАСТИК», НПК «ТЕРМ»). Аналогично выполнено соединение рояльных петель 34 и 36 (фиг.7).

Кроме того, электроизоляция на этом участке соединения типа рояльных петель может быть выполнена заполнением (набивкой) электроизоляционной ваты в зазор стержень 37 - рояльные петли 25 и 27 (фиг.10) или применением обоих видов электроизоляции одновременно (фиг.11). Составной частью электроизоляции стержня на этом участке (1) соединения типа рояльных петель является наматывание ленты в несколько слоев 39 на участке между рояльной петлей 27 токопроводящего листа 26 и рояльными петлями 25 корпуса 23 фасонной трубы.

Стержни 37 рояльных петель 25 корпуса 23 и стенки 24 фасонной трубы 17 могут быть на всей длине L покрыты электроизоляционной лентой (фиг.7 и 9).

На каждую фасонную трубу 17 может быть намотана электроизоляционная лента (фиг.12 и 13), при этом первый слой (возможно несколько слоев) наложен вдоль трубы, с охваток стенки 24 и оппозитной ей стенки корпуса 23 (фиг.12). Последующие слои этой ленты наложены по всей длине фасонной трубы 17 с охватом ее поперечных сечений (фиг.13).

На стягивающих в набор фасонные трубы 17 стержнях 18 (фиг.14) в местах их сочленения с хомутом 19, крепящим набор труб к несущему корпусу 16, намотана электроизоляционная лента (возможно в несколько слоев) 40, при этом хомут 19 выполнен сборным.

Токопроводящий лист 26 имеет на кромках, примерно посередине длины листа, перемычки 28, заканчивающиеся рояльными петлями 27, которые сформирована внутрь листа (т.е. к его продольной оси) и в таком положении, как уже отмечено, заменяет отсутствующие на листе 24 фасонной трубы 17 соответствующие две рояльные петли. Кромки токопроводящего листа 26 с обеих сторон выполнены в форме незамкнутой рояльной петли 41 (фиг.5 и 14) на участке листа 26, оппозитно листу 24.

Снизу горячий металл 1, движущийся по рольгангу 3 от клети 2 к клети 4, экранируют с помощью воздушной окалины, заполнившей специальные емкости в межроликовых плитах, т.е. с использованием приемов, известных из уровня развития техники снижения охлаждения горячего металла в процессе его нахождения на рольгангах прокатного стана.

Способ снижения потерь тепла металлом в процессе его передачи по рольгангу из одной прокатной клети (группы клетей) в другую и кассета экранов для его осуществления реализуют и работает следующим образом.

Прокатанный в клетях, например, черновой группы металл 1 покидает последнюю клеть 2 этой группы и при толщине порядка 40 мм передается по рольгангу 3 со скоростью и в направлении 13 в клеть 4 (фиг.1). В процессе передачи металл 1 не находится (в данных рассматриваемых случаях) одновременно в клетях 2 и 4. Перемещаясь по рольгангу 3 металл 1 входит в тепловое взаимодействие с последовательным рядом секций теплосохраняющих экранов 6, рабочей поверхностью которых (имеющей тепловое взаимодействие с металлом) является поверхность 7, ширина которой несколько превышает (последнее будет рассмотрено ниже) ширину металла 1. При этом металл 1 последовательно занимает позиции 5', 5", 5'''...5n, где n - число секций экранов 6 в теплосохраняющей установке; после оставления теплосохраняющей установки металл 1 поступает в клеть 4, являющуюся, например, первой клетью чистовой группы.

После выхода металла 1 из клети 2 датчиком температуры 11 измеряют температуру его верхней поверхности и через преобразователь 12 данные передают в компьютер 10, где, во-первых, по известным формулам рассчитывают температуру поверхности металла в момент входа металла в тепловое взаимодействие с рабочей поверхностью 7 первой секцией теплосохраняющих экранов. При этом по расстоянию между датчиком 11 и первой секцией теплосохраняющих экранов, а также по скорости 13 перемещения металла 1 вычисляют время τ, через которое металл 1 войдет в тепловое взаимодействие с рабочей поверхностью 7 этой секции экранов. В течение времени τ пропускают ток по детали экранов 6, формирующих рабочую поверхность 7, и разогревают эту деталь до температуры tэ1, равной температуре поверхности металла tм1, т.е. создают условия tэ1=tм1, когда охлаждение металла 1 с его верхней поверхности становится равным нулю. Указанное равенство контролируют снятием температуры рабочей поверхности экранов термопарой 8, значения которой через преобразователь 9 передают в компьютер 10, где осуществляют сравнение tэ1 с ожидаемой tм1. Аналогично поступают со всеми секциями экранов 6, под которыми проходит металл 1 в процессе передачи из прокатной клети 2 в прокатную клеть 4. Для увеличения времени разогрева экранов в качестве начала отсчета значения τ могут принимать момент начала прокатки в клети 2.

Заметим, что при реализации настоящего способа электрический ток пропускают через деталь (подробнее будет описано при рассмотрении конструкции кассеты), содержащую рабочую поверхность 7, разогрев этой детали происходит равномерно по всему поперечному сечению, длине и, что особенно важно, толщине этой детали.

В данном случае (как и во всем настоящем предложении) решают задачу снижения потерь тепла металлом 1 с его верхней поверхности. Для снижения потерь тепла с нижней поверхности металла используют известное техническое решение в виде воздушной окалины, размещаемой в емкостях межроликовых плит (см., например, Черные металлы, февраль 2002 г., перев. с немецкого, стр.17).

Так как условие tэi=tмi соблюдают для всех секций 6 теплосохраняющих экранов, встречающихся на пути передачи металла, то в процессе прохождения металла 1 под рядом последовательно расположенных секций 6 теплосохраняющих экранов сводят потери тепла с верхней поверхности металла практически к нулю. При этом контроль за соблюдением равенства tэi=tмi, осуществляют компьютером 10 по данным расчета температуры металла и данным датчика 8 о температуре разогрева рабочей поверхности 7 экранов.

Таким образом в настоящем предложении осуществляют подогрев (нагрев) экранов путем пропускания электрического тока через деталь экрана, одна из поверхностей которого является его рабочей поверхностью.

При реализации настоящего способа учитывают, что температура металла 1 на выходе из клети 2 практически постоянна по длине выходящего металла. Это позволяет не поддерживать пропусканием электрического тока для рабочих поверхностей 7 экранов 6 всех секций значение tэi=tмi и тем самым существенно снизить мощность электрической системы, необходимой для обеспечения равенства tэi=tмi одновременно во всех секциях теплосохраняющих экранов. Т.е. после прохождения части металла 1 под той или иной секцией теплосохраняющих экранов подачу электрического тока для разогрева рабочей поверхности 7 этой секции прекращают.

Более того, организуют указанный разогрев рабочих поверхностей 7 секций экранов 6 по типу бегущей волны (фиг.2). Сущность этого подхода при реализации настоящего способа состоит в том, что начинают разогрев рабочих поверхностей 7 экранов 2...4X секций (последнее зависит от скорости движения 13 металла 1 и протяженности секций 6: с увеличением скорости 13 и уменьшением длины секций 6 принимают большее из указанных значений). Кроме того, составной частью этого подхода является постоянство температуры tэ на всей длине секции 6 до тех пор, пока передняя часть металла не покинет пространство под этой секцией. Таким образом организуют бегущую волну 15 разогрева рабочих поверхностей 7 экранов, скорость перемещения 14 бегущей волны 15 равна скорости движения 13 металла 1 и по меньшей мере для каждой секции экранов верхняя часть волны «срезана» на уровне tэi=tмi для всей секции экранов.

Следовательно, при реализации настоящего способа подогрев (нагрев) экранов осуществляют по секциям на пути передачи металла, при этом подогрев (нагрев) выполняют по типу бегущей волны, начиная с секции, первой вступающей в тепловое взаимодействие с передаваемым металлом. Причем максимальное значение температуры экранов в бегущей волне является одинаковым для всех секций, через которые проходит бегущая волна. Бегущая волна одновременно охватывает 2-4 секции экранов.

С той же целью снижения мощности электрической системы, необходимой для обеспечения равенства tэi=tмi одновременно во всех секциях 6 теплосохраняющих экранов, учитывают, что ширина прокатываемого металла 1, передаваемого по рольгангу 3, меняется от минимальной до максимальной и это изменение происходит (на широкополосовых станах) после прокатки по меньшей мере партии полос. Поэтому ставят в соответствие ширину полосы Bм (фиг.3 и 4) и ширину рабочей поверхности 7 теплосохраняющих экранов 6, которую разогревают по уже описанному способу. При этом исходят из реально принятой конструкции кассет и секций теплосохраняющих экранов (описание представлено ниже) и значение величины BЭ ставят, во-первых, кратной числу разогреваемых рабочих поверхностей 7, во-вторых, всегда больше ширины передаваемого металла ВМ (фиг.3 и 4).

В итоге в предлагаемом способе снижения потерь тепла металлом во всех секциях теплосохраняющих экранов ширину рабочей поверхности экранов, подогреваемой (нагреваемой) электрическим током, увеличивают (уменьшают) по мере роста (уменьшения) ширины передаваемого металла.

Реализация настоящего способа предполагает нагрев и подогрев рабочих поверхностей 7 теплосохраняющих экранов 6. При этом нагрев этих поверхностей осуществляют с исходного состояния, в начале процесса прокатки или после длительного перерыва. Подогрев их осуществляют при непрерывном ведении процесса прокатки партии полос, когда перерыв между штуками металла 1, идущими друг за другом, не превышает 30"...60", т.е. когда рабочие поверхности 7 не успевают существенно остыть.

Причем при нагреве рабочих поверхностей 7, до начала их нагрева, по детали, содержащей рабочую поверхность 7 пропускают ток на один - два порядка ниже рабочих значений, чем предотвращают возможность возникновения в электрической цепи явления типа короткого замыкания.

Таким образом, секции теплосохраняющих экранов постоянно подогревают путем пропускания электрического тока, значения которого на один - два порядка ниже его рабочих значений.

Настоящий способ снижения потерь тепла металлом в процессе передачи по рольгангу осуществляют с использованием кассеты теплосохраняющих экранов. При этом одна кассета или набор кассет образуют секцию теплосохраняющих экранов 6 и отмеченное зависит от максимальной ширины горячего металла и его массы, передача которого по рольгангу возможна на конкретном стане (например, для полосового стана 560, производящего полосы массой 1...3 т, целесообразно изготовление кассеты - секции, в то время как для широкополосового стана 2000 горячей прокатки, производящего полосы массой до 30...36 т, целесообразно укомплектовывать секции набором кассет из 10...16 штук).

Кассета теплоизоляционного экрана (фиг.5) содержит несущий корпус 16 с набором фасонных труб 17, расположенных вдоль рольганга 3, при этом одна из стенок 24 фасонной трубы 17 присоединена к стенкам незамкнутого корпуса 23 посредством соединения типа рояльных петель 25 с уступом внутрь трубы (фиг.5, 12 и 14). Величина уступа примерно равна диаметру рояльной петли. Такое присоединение стенки 24 к корпусу 23 улучшает крепление токопроводящего листа 26. Этот лист (фиг.6 и 7) охватывает фасонную трубу 17с трех сторон. Для лучшего крепления листа 26 на его кромках, примерно в середине, выполнена рояльная петля 27, которая через перемычку 28 соединена с токопроводящим листом 26. Стенку 24 выполняют без одной (с каждой стороны) рояльной петли примерно в середине. На место убранной петли стенки 24 размещают петлю 27 и замыкание рояльных петель 27 и 25 осуществляют стержнем 37.

Так как лист 26 выполнен с утолщением на концах 29, это позволяет подводить к нему повышенный электрический ток без чрезмерного нагрева концов 29 и последующим расплавлением (окислением) токоподводящих медных шин. К тому же медные шины могут принудительно охлаждаться, например, водой или воздухом.

Креплением листа 26 с помощью стержня 31 через электроизолятор 32 усиливают натяжение листа 26, особенно необходимое при его разогреве из-за проходящего тока и соответствующем удлинении листа.

Если крепление листа 26 дополнительно выполнить с использованием рояльных петель 34 и 36, необходимость в креплении листа с помощью стержня 31 и электроизолятора 32 в определенной степени отпадает, но может также применяться.

При пропускании по листу 26 электрического тока на уровне 2000...3000 А при напряжении 36 В важно обеспечить электроизоляцию листа 26 от всех деталей фасонной трубы 17 и от несущего корпуса 16.

Указанную электроизоляцию обеспечивают, во-первых, благодаря электроизоляционной ленте 38 (фиг.8 и 9), намотанной на стержни 37 рояльных петель, во-вторых, благодаря (как вариант) набивке в зазор стержень 37 - рояльные петли 25 и 27 электроизоляционной ваты (фиг.10 и 11). Этой же ватой (например, марки МКРР - 130 ГОСТ 23619-79) могут быть набиты фасонные трубы 17 с целью усиления их теплоизолирующих (аккумулирующих тепло) свойств (20 на фиг.5, 12 и 14). В процессе прохождения электрического тока по листу 26 исключают также контакт рояльных петель 25 корпуса 23 с рояльной петлей 27 токопроводящего листа 26, для этого в зазоре между петлями наматывают электроизоляционную ленту 38 в несколько слоев 39 (фиг.10 и 11).

Уже отмеченный эффект электроизоляции фасонной трубы 17 от токопроводящего листа 26 усиливают размещением между листом 26 и трубой 17 (точнее ее стенкой 24 и торцами трубы) картона 30 (например, марки МКРК - 500 ГОСТ 23619-79) на фиг.6 и 7. Кроме того, при формовке петель 27 на кромках листа 26, вдоль всей длины листа 26, оппозитной трубе 24 формируют ложную рояльную петлю 41, с обеих сторон петли 27 (т.е. перемычки 28), чем, во-первых, исключают внедрение листа 26 (с возможным разрезанием) в картон 30, во-вторых, ужесточают лист 26, в-третьих, частично выравнивают условия протекания электрического тока по листу 26 с учетом имеющихся на нем ответвлений в виде перемычек 28 и петель 27. Перемычка 28 в конструкции кассеты позволяет расположить лист 26 на определенном расстоянии от листа 24 и в образовавшемся зазоре разместить электроизолирующий картон МКРК - 500 (30 на фиг.6, 7 и 14).

Наряду с уже описанными конструктивными решениями, позволяющими электроизолировать токопроводящий лист 26 от фасонной трубы 17, дополнительно электроизоляцию трубы 17 усиливают посредством наматывания на нее ленты из электроизоляционного материала (например, из уже упомянутой ткани КТ - 11 толщиной 0,45...0,7 мм). При этом первый слой (слои) ленты намотан вдоль направления трубы 17 (фиг.12), чтобы обеспечить хорошее прилегание ленты к стенке 24 трубы 17 и исключить возможность ее разрыва при высоких температурах и усилиях, идущих от листа 26 из-за его натяжения и пропускания по нему высокого электрического тока. Последующие слои электроизоляционной ленты намотаны поперек трубы 17 (фиг.13).

Чтобы исключить возможное прохождение электрического тока в несущий корпус на стяжных болтах 18, в местах их соединения с хомутом 19 также располагают намотанную в несколько слоев ленту 40 (фиг.14).

В конечном итоге исключают прохождение электрического тока от токопроводящего листа 26 в фасонную трубу 17 и от нее в несущий корпус 16.

При этом во всех описанных случаях наматывания электроизоляционной ленты на детали кассеты процесс наматывания осуществляют с использованием клея. Строго говоря, в предложенной конструкции кассеты применение теплостойких клеев нежелательно, т.к. при температурах выше 1000°С они приводят к охрупчиванию намотанной электроизоляционной ленты, ее разрушению из-за возможных ударов металла 1 по экранам 6.

Зазор между несущим корпусом 16 и набором фасонных труб 17 тепло и электроизолируют картоном 21 (также, например, МКРК - 500) на фиг.5-7. В этом же картоне 21 размещен электроизолятор 32 и стержень 31, что исключает разрушение электроизолятора 32 от ударов подката по конструкции кассеты и предотвращает контакт стержней 31 с корпусом 16 и с фасонными трубами 17. Дополнительно резкие удары подката по электроизолятору устраняются благодаря амортизационной пружине 33.

Кассета является сменной частью теплосохраняющих экранов и с использованием направляющих 22 крепится к несущей раме секции с возможностью периодической замены. При этом, как уже подчеркивалось, кассета может образовывать одну секцию экранов или секция экранов формируется из набора кассет.

Концевые части 29 каждой трубы крепятся в токоподводящих медных шинах (на чертежах условно не показаны, т.к. не являются составной частью конструкции кассеты). При этом осуществляют параллельное подключение набора фасонных труб 17 в электрическую цепь. Этим, прежде всего, исключают выход кассеты из работы при порыве (из-за удара движущимся металлом 1) токопроводящего листа 26 одной или нескольких фасонных труб 17.

Пример 1. Горячий металл 1 шириной 1250 мм и толщиной 40 мм выходит из пятой черновой кле