Стан для обработки давлением металлической ленты

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при формовке изделий из листового материала. Стан содержит установленные на станине деформирующие клети. Для обработки ленты толщиной 0,3-2,5 мм он имеет установленную на станине задающую клеть с гладким металлическим валком и валком с эластичными элементами, расположенными по его краям на равном расстоянии от центра. Каждая деформирующая клеть, кроме последней, содержит валок с эластичной оболочкой из полиуретана и жесткий валок с поперечными формующими канавками, в каждой последующей клети, кроме последней, период расположения упомянутых канавок на валке в два раза больше, чем в предыдущей. При этом высота h формующих канавок выполнена в пределах 0,3-25 мм, толщина эластичной оболочки ΔН превышает 2h, длина рабочей части эластичной оболочки lэ выполнена в пределах 1,5h≤lэ≤2500, мм, длина рабочей части жесткого валка lв выполнена в пределах lв≤lэ-(10...30), мм. Последняя деформирующая клеть содержит два жестких валка с формирующими канавками для окончательного деформирования. Уменьшаются габариты и снижается металлоемкость стана. 5 ил.

Реферат

Изобретение относится к обработке давлением металлической ленты и может быть использовано при разработке оборудования, осуществляющего формовку изделий из листового материала.

Перспективным направлением нанесения рельефа на большие поверхности (несколько квадратных метров) листовых заготовок является формовка деформирующим валом с эластичной оболочкой.

Известен профилегибочный стан для обработки листового материала, содержащий установленные на станине деформирующие клети (а.с. 611701). Недостатком стана является большая металлоемкость и трудоемкость наладки. Указанное устройство может быть принято в качестве наиболее близкого аналога.

Технической задачей изобретения является снижение габаритных размеров оборудования, снижение металлоемкости изделия.

Для решения поставленной задачи предложен стан для обработки давлением металлической ленты, содержащий установленные на станине деформирующие клети, для обработки ленты толщиной 0,3-2,5 мм снабженный установленной на станине задающей клетью с гладким металлическим валком и валком с эластичными элементами, расположенными по его краям на равном расстоянии от центра, каждая деформирующая клеть, кроме последней, содержит валок с эластичной оболочкой из полиуретана и жесткий валок с поперечными формующими канавками, в каждой последующей клети, кроме последней, период расположения упомянутых канавок на валке в два раза больше, чем в предыдущей, при этом высота h формующих канавок выполнена в пределах 0,3-25 мм, толщина эластичной оболочки ΔН превышает 2h, длина рабочей части эластичной оболочки lэ выполнена в пределах 1,5h≤lэ≤2500, мм, длина рабочей части жесткого валка lв выполнена в пределах lв≤lэ-(10...30) мм, а последняя деформирующая клеть содержит два жестких валка с формирующими канавками для окончательного деформирования.

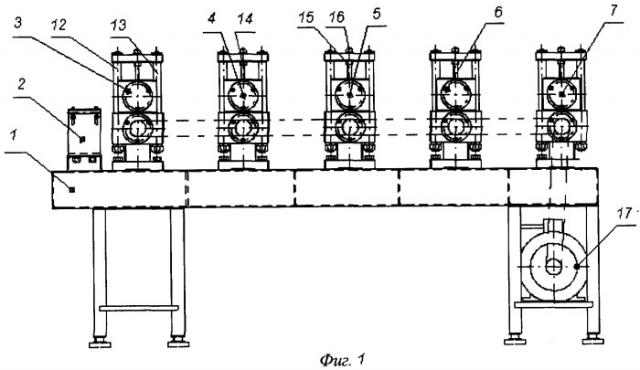

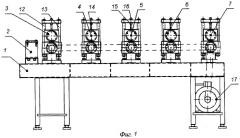

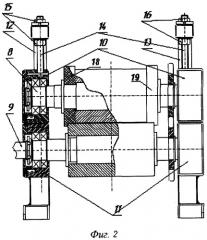

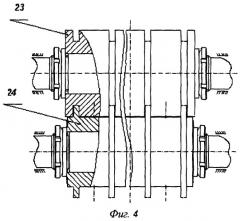

Предложенный стан представлен на фиг.1-5. На фиг.1 представлен общий вид, на фиг.2 - задающая клеть, на фиг.3 - валки деформирующих клетей, на фиг.4 - последняя деформирующая клеть, на фиг.5 - схема профилирования.

Стан состоит из станины 1, направляющего устройства 2, клетей 3, 4, 5, 6, 7 с валковыми парами 8, 9 (фиг.2), крепящимися с помощью подшипниковых опор в подушках 10 и 11 соответственно, верхняя подушка имеет возможность вертикального перемещения по направляющим 12 и 13 и регулировки вертикального положения с помощью винта 14 и гаек 15 и 16. Валки клети 7 приводятся во вращение от мотора редуктора 17, далее крутящий момент последовательно передается с последующей клети на предыдущую, т.е. с клети 7 на клеть 6, после чего с клети 6 на клеть 5, с клети 5 на клеть 4 и с клети 4 на клеть 3. Количество клетей и вид формующих канавок могут отличаться в зависимости от профиля получаемого изделия.

Стан работает следующим образом: через направляющее устройство 2 в клеть 3 задается металлическая лента. Валки 8, 9 клети 3 выполнены из металла, валок 8 выполнен меньшей ширины, чем валок 9, на валке 8 по краям закреплены две эластичные оболочки 18, 19 большего радиуса, чем валок 8. При сведении валков эластичная среда оболочки заходит за укороченный край валка 9 и прилегает к его боковым стенкам. При прохождении заготовки между этими валками эластичная среда поджимает края полосы к боковым стенкам валка, формируя тем самым боковые бортики, служащие для дальнейшей фиксации полосы на валках. На валке 20 (фиг.3) клети 4 закреплена эластичная оболочка 21, валок 22 выполнен с профилирующими канавками, валки 20 и 22 сведены так, чтобы деформация эластичной оболочки не превышала 30%.

При прохождении металлической ленты между валками эластичная оболочка 21 вминает ленту в рельеф поверхности валка 22. Клети 5 и 6 имеют такую же конструкцию и принцип действия, как и клеть 4, отличие их от предыдущей клети 4 состоит в том, что на каждой последующей клети период ребер на валке в 2 раза больше (фиг.5).

В последней клети 7 (фиг.4) установлены два жестких валка 23, 24 с формующими канавками, проходя между которыми заготовка приобретает окончательную форму.

Использование изобретения позволит уменьшить габаритные размеры и снизить металлоемкость стана.

Стан для обработки давлением металлической ленты, содержащий установленные на станине деформирующие клети, отличающийся тем, что для обработки ленты толщиной 0,3-2,5 мм он снабжен установленной на станине задающей клетью с гладким металлическим валком и валком с эластичными элементами, расположенными по его краям на равном расстоянии от центра, каждая деформирующая клеть, кроме последней, содержит валок с эластичной оболочкой из полиуретана и жесткий валок с поперечными формующими канавками, в каждой последующей клети, кроме последней, период расположения упомянутых канавок на валке в два раза больше, чем в предыдущей, при этом высота h формующих канавок выполнена в пределах 0,3-25 мм, толщина эластичной оболочки ΔН превышает 2h, длина рабочей части эластичной оболочки lэ выполнена в пределах 1,5h≤lэ≤2500 мм, длина рабочей части жесткого валка lв выполнена в пределах lв≤lэ-(10...30) мм, а последняя деформирующая клеть содержит два жестких валка с формирующими канавками для окончательного деформирования.