Способ получения керамической шихты

Иллюстрации

Показать всеИзобретение относится к технологии получения технической керамики, в частности, устойчивой при высоких температурах, обладающей высокой теплопроводностью, и может быть использовано в производстве шихты для керамических изделий, в том числе, многослойных керамических подложек, керамических нагревателей, излучателей и огнеупорных конструкционных материалов. Предлагаемое техническое решение позволяет получать шихту с требуемым соотношением нитрида алюминия и оксида алюминия путем сжигания ультрадисперсного порошка алюминия в газовой среде при атмосферном давлении. Сжигание порошка алюминия проводят в камере, которая соединена свободным перетоком с газгольдером, наполненным искусственной газовой смесью азота и кислорода с заданным соотношением. Технический результат изобретения - регулирование соотношения нитрида алюминия и оксида алюминия в продуктах сгорания путем создания газовой смеси с заданным количеством азота и кислорода. 1 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к технологии получения технической керамики, в частности, устойчивой при высоких температурах, обладающей высокой теплопроводностью, и может быть использовано в производстве шихты для многослойных керамических подложек, керамических нагревателей, излучателей и огнеупорных конструкционных материалов.

Нитрид алюминия в смеси с оксидом алюминия получают путем совместного помола исходных порошков, взятых в соотношении от 19:1 до 1:19 по массе /2/. По другому способу смесь оксида алюминия и нитрида алюминия получают из порошка нитрида алюминия, зерна которого подвергают воздействию кислородсодержащей атмосферы до образования 95% масс. оксида алюминия /3/.

Известные способы получения керамической шихты основаны либо на получении смеси нитрида алюминия и оксида алюминия механическим путем, либо на частичном окислении нитрида алюминия до оксида алюминия при низкой температуре. В первом способе не обеспечивается однородность на молекулярном уровне полученной шихты, а во втором способе низкотемпературное окисление нитрида алюминия затрудняет контроль за выходом оксида алюминия, а следовательно, и затрудняется воспроизводимость весового соотношения нитрида алюминия и оксида алюминия в шихте.

Наиболее близким к предложенному способу является способ /1/ получения нитрида алюминия путем сжигания ультрадисперсного алюминия в замкнутом объеме, заполненном воздухом при исходном соотношении ультрадисперсного алюминия и воздуха 1:2,2-1,8:1 масс. ч. /1/. Однако существующий способ получения нитрида алюминия не позволяет регулировать процесс получения шихты с требуемым содержанием нитрида алюминия и оксида алюминия, поскольку процесс сжигания проводится в замкнутом объеме. Более того, замкнутый объем камеры сжигания, в которой строго задано отношение N2 и О2, отвечающее воздушному (78% и 21% соответственно), ограничивает исходную навеску ультрадисперсного алюминия, которая определяется объемом камеры, а значит, ограничивает и производительность установки по получению шихты.

Технической задачей предложенного изобретения является регулирование соотношения нитрида алюминия и оксида алюминия в продуктах сгорания ультрадисперсного алюминия путем создания газовой смеси с известным количеством азота и кислорода.

В известном способе получения нитрида алюминия путем сжигания ультрадисперсного алюминия в воздушном соотношении N2 и О2 (78% и 21%) согласно предложенному решению ультрадисперсный алюминий сжигают в камере, которая соединена свободным перетоком с газгольдером, наполненным газовой смесью N2 и O2 в заданном соотношении, тем самым обеспечивается регулирование состава продуктов сгорания.

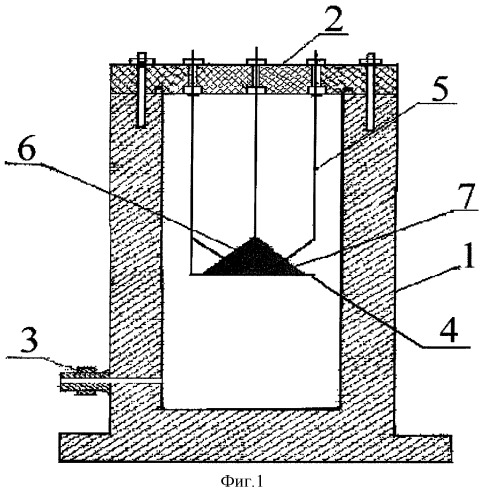

Для пояснения предложенного способа на фиг.1 изображена камера для сжигания ультрадисперсного порошка алюминия в заданной газовой смеси N2 и О2 (с бесконечно большим объемом). Камера состоит из металлического цилиндрического корпуса 1 с плоским дном и крышкой 2, снабженного патрубком 3, соединенным с газгольдером, керамической изоляции подложки 4, узла зажигания навески порошка 5.

Установка работает следующим образом: навеска порошка 6 свободно насыпается на керамическую подложку. Затем закрепляется крышка и плотно прижимается винтами. Камера сжигания заполняется газовой смесью заданного состава путем трехкратной вакуумной откачки, чередующейся с заполнением камеры газом из газгольдера при атмосферном давлении. Искусственные азот-кислородные смеси в газгольдере готовились путем последовательного закачивания в него с известной скоростью N2 и О2. Затем полученная смесь подвергалась газохроматографическому анализу для уточнения состава газовой смеси. На узел зажигания подается ток, после накаливания спирали 7 образец загорается и сгорает в режиме самораспространяющихся тепловых волн. После завершения горения снимается крышка, и образец удаляется с керамической подложки. Проводится взвешивание образца и определение содержания нитрида алюминия по методу Кьельдаля /4/ и несгоревшего металлического алюминия волюмометрическим методом по количеству вытесненного алюминием водорода при взаимодействии с соляной кислотой /5/.

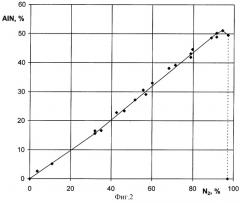

При выполнении способа предварительно взвешенные навески ультрадисперсного порошка алюминия постоянной массы (1,00 грамм) насыпали на керамическую подложку и помещали в металлический корпус камеры, которую закрывали крышкой. Объем всей установки составлял 1,023 литра. После герметизации камеры и газовой промывки, путем трехкратного чередования вакуумирования и напуска заданной газовой смеси в камеру, инициировали процесс горения ультрадисперсного порошка алюминия подачей напряжения на узел зажигания. После протекания процесса твердые продукты горения взвешивали. Результаты экспериментов приведены в виде графической зависимости на фиг.2.

Согласно полученным данным заданный состав газовой смеси обеспечивает при сжигании ультрадисперсного порошка алюминия синтез смеси твердых продуктов сгорания: нитрида алюминия, оксида алюминия и остаточного алюминия - в требуемом соотношении.

Для удаления недогоревшего металлического алюминия шихту подвергали прокаливанию на воздухе при температуре от 350 до 500°С. Снижение температуры прокаливания ниже 350°С ведет к снижению скорости процесса окисления алюминия. Повышение температуры прокаливания на воздухе более 500°С приводит к воспламенению остаточного алюминия с образованием не только оксида алюминия, но и нитрида алюминия, что затрудняет получение шихты требуемого состава.

Источники информации

1. Пат. РФ 2154019, С 01 В 21/072. Способ получения нитрида алюминия / Громов А.А., Ильин А. П., Попенко Е.М. - №99111291/12; заявлено 26.05.99; опубл. 10.08.2000 /прототип/.

2. Пат. РФ 2046775, С 04 В 35/111. Способ получения корундового керамического материала / Лисов М.Ф. - №5050808/33; заявлено 01.07.92; опубл. 27.10.95.

3. Пат. РФ 2046774 С 04 В 35/111. Способ получения керамики на основе α-оксида алюминия / Лисов М.Ф. - №5050597/33; заявлено 01.07.92; опубл. 27.10.95.

4. Климова В.А. Основные микрометоды анализа органических соединений / Изд. 2-е доп. М.: Химия, 1975. - 224 с.

5. Цветные металлы и сплавы. Плоский прокат: Справочник / М.Б. Таубкин, С. Цукерман, Д.Г. Карначев и др. // М.: Металлургия, 1975. - Т 1. - 368 с.

| № п/п | Содержание азота в исходной смеси газов, % об. | Содержание нитрида алюминия в продуктах реакции, % масс. | Отношение содержания нитрида алюминия к оксиду алюминия а продуктах горения, % масс. | Примечание |

| 1. | 1 | 1 | 1:99 | |

| 2. | 5 | 2 | 2:98 | |

| 3. | 10 | 5 | 5:95 | |

| 4. | 20 | 10 | 10:90 | |

| 5. | 40 | 20 | 20:80 | |

| 6. | 60 | 33 | 33:67 | |

| 7. | 80 | 43 | 43:57 | |

| 8. | 90 | 50 | 50:50 | |

| 9. | 96 | 52 | 52:48 | |

| 10. | >96 | Не воспламеняется | ||

| 11. | 78 | 73,5-74,0 | прототип |

1. Способ получения шихты для керамических материалов путем сжигания ультрадисперсного порошка алюминия, отличающийся тем, что для получения шихты с требуемым соотношением нитрида алюминия и оксида алюминия сжигание порошка алюминия проводят в камере, которая соединена свободным перетоком с газгольдером, наполненным искусственной газовой смесью азота и кислорода с заданным соотношением.

2. Способ по п.1, отличающийся тем, что полученную шихту для полного окисления несгоревшего металлического алюминия прокаливают на воздухе при температуре от 350 - 500°С.