Баллон давления из композиционных материалов

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к баллонам давления, изготовляемым из композиционного материала, в полюсных отверстиях которых установлены металлические фланцы, и может быть использовано при создании твердотопливных двигателей ракет, в химическом машиностроении, а также в других отраслях промышленности. Суть изобретения состоит в том, что опорная поверхность хвостовика металлического фланца состоит из двух частей: конусного у основания хвостовика и криволинейно-выпуклого у вершины. Длина образующей конуса - не менее ширины армирующей ленты (из жгутов или нитей) плюс смещение пластика за счет его деформаций. При этом достигается увеличение несущей способности пластика этой зоны по сравнению с баллоном, имеющим хвостовик с криволинейно-выпуклой контактной поверхностью без конусного участка. Данное изобретение позволяет снизить массу баллона давления и повысить надежность его работы. 2 ил.

Реферат

Изобретение относится к машиностроению, а именно к баллонам давления, изготовляемым из композиционного материала, и может быть использовано при создании твердотопливных двигателей ракет, в химическом машиностроении, а также в других отраслях промышленности.

Из патентной литературы широко известны конструкции цельномотанных пластиковых баллонов давления из композиционных материалов, содержащих пластиковую оболочку и установленных в полюсных отверстиях металлические фланцы. См., например, SU 1089344. Известно техническое решение по патенту РФ №2037735, кл. F 17 C 1/00 92 г., выбранное за прототип. Фланец содержит опорный хвостовик, который упирается в пластик силовой оболочки, и узел стыковки, к которому присоединяются другие элементы конструкции, например крышка. К недостаткам данного баллона относится повышенный уровень напряженно-деформированного состояния (НДС) армирующих слоев на краю полюсного отверстия, что снижает несущую способность баллона. Разрушение баллонов в значительном количестве случаев происходит по пластиковой оболочке в зонах полюсных отверстий. Поэтому при расчетах оболочки этот эффект учитывается введением в расчетные формулы коэффициента концентрации напряжений, составляющего величину 1,1-1,2. Для компенсации снижения несущей способности оболочки наматываются дополнительные слои пластика, что приводит к увеличению толщины пластика на 15-20% и соответствующему увеличению массы баллона.

Основной причиной снижения несущей способности баллона давления с криволинейно-выпуклой опорной поверхностью хвостовика является смещение пластика вдоль образующей хвостовика за счет увеличения радиуса полюсного отверстия с одновременным поворотом сечения хвостовика фланца при нагружении давлением, что приводит к смятию пластика и увеличению растягивающих нагрузок в армирующих нитях на краю полюсного отверстия. Кроме того, в кольцевой зоне от полюсного отверстия с радиусом r0 до окружности, расположенной на расстоянии ширины армирующей ленты по образующей с радиусом rл, количество армирующих нитей зависит от радиуса. При этом максимальная толщина армирующего материала hmax в ненагруженном состоянии достигается на окружности с радиусом rл. В этом сечении жесткость пластика максимальна. На краю полюсного отверстия толщина армирующего материала минимальна (теоретически - нулевая). Поэтому вблизи полюсного отверстия имеет место «рыхлая» структура пластика, которая в основном состоит из связующего. Это приводит к дополнительному эффекту снижения несущей способности баллона: растрескивание связующего с повреждением армирующих нитей на краю полюсного отверстия.

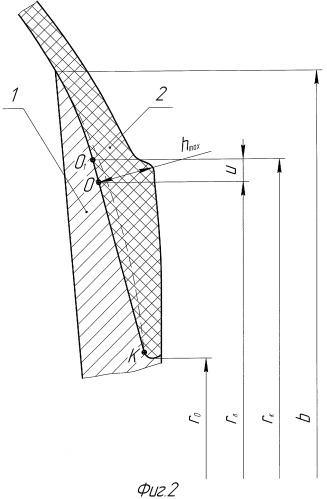

На фиг.1 представлена известная конструкция баллона давления в зоне расположения фланца. Хвостовик фланца 1 с максимальным радиусом b упирается в контактирующий с ним пластик композиционной оболочки 2. При нагружении баллона давлением за счет деформации все точки меридионального сечения пластика 2 перемещаются с увеличением радиуса на величину u. В то же время происходит поворот хвостовика фланца 1 на угол θ. Центр поворота хвостовика находится в точке О1, в которой расположено сечение с максимальной жесткостью пластика после его смещения относительно хвостовика. Штриховой линией показан контур пластика, штрих-пунктирной - контур фланца при их перемещении относительно друг друга. Контактные поверхности хвостовика и пластика не совпадают и происходит «продавливание» (смятие) пластика хвостовиком, величина которого максимальна на краю полюсного отверстия с «рыхлой» структурой пластика.

Полностью исключается смятие пластика хвостовиком фланца в случае криволинейно-вогнутой опорной поверхности, выполненной в соответствии с техническим решением по патенту РФ №2187747. Однако при этом увеличивается осевой габарит баллона, что для ряда конструкций является неприемлемым, например, когда баллон давления является корпусом ракетного двигателя твердого топлива.

Технической задачей является снижение массы баллона давления без увеличения осевых габаритов путем уменьшения величины смятия пластика на краю полюсного отверстия.

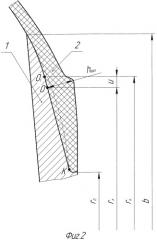

Технический результат достигается тем, что в баллоне давления из композиционного материала, содержащем цельномотанную оболочку, в полюсных отверстиях которой установлены металлические фланцы, имеющие хвостовик, на который уложен пластик оболочки, опорная поверхность хвостовика состоит из двух участков: конусного в основании хвостовика и криволинейно-выпуклого в зоне вершины, плавно сопрягающихся между собой, при этом радиус перехода конусного участка в криволинейно-выпуклый должен быть не менее величины

rл+u,

где

rл - радиус окружности на расстоянии ширины армирующей ленты от полюсного отверстия;

u - радиальная составляющая смещения пластика в зоне полюсного отверстия.

Технический результат обеспечивается за счет того, что опорная поверхность хвостовика металлического фланца состоит из двух участков, плавно сопрягающихся между собой, что снижает «степень несовпадения» контактных поверхностей при действии давления без увеличения осевого габарита баллона давления и тем самым снижает величину смятия пластика хвостовиком на краю полюсного отверстия.

Из схемы деформирования, представленной на фиг.1, следует, что суммарная глубина смятия пластика определяется двумя составляющими:

1. Смятие от радиального смещения пластика относительно хвостовика.

2. Смятие от поворота хвостовика фланца.

Первая составляющая зависит от формы контактной поверхности. Величину смятия можно определить графически (фиг.1). При этом точка контура пластика О с максимальной жесткостью (с начальным радиусом rл) смещается по поверхности хвостовика в точку O1. Величина радиальной составляющей u при действии давления в баллоне определяется радиусом полюсного отверстия r0 и кольцевой деформацией пластика, которая ввиду близости траекторий армирующих нитей в зоне полюсного отверстия к касательным к окружностям, может быть принята равной деформации растяжения армирующих нитей ε

u=ε·r0.

Чем больше изменение меридиональной кривизны на участке от полюсного отверстия до окружности с радиусом rл, тем больше глубина смятия. Поэтому введение конического участка (меридиональная кривизна равна нулю) на опорной поверхности хвостовика позволяет исключить смятие от смещения пластика относительно хвостовика. Чтобы обеспечить «скольжение» всей кольцевой зоны пластика между окружностями с радиусами r0 и rл по конической поверхности хвостовика, радиус перехода конуса rк в криволинейно-выпуклую поверхность, которая расположена в вершине хвостовика, должен быть не менее величины

rк=rл+u.

Вторая составляющая смятия пластика не зависит от формы контактной поверхности и определяется углом поворота хвостовика θ относительно точки контура О1 с радиусом rл+u, соответствующим максимальной жесткости пластика. Учитывая, что радиальная составляющая смещения пластика u одинакова для всех точек пластика, а также малую величину угла поворота θ, глубина смятия по оси z для точки контактной поверхности пластика с первоначальным радиусом г определяется по формуле

Δzθ=θ·(rл-r).

Проведенные расчетные оценки ряда крупногабаритных корпусов РДТТ показали, что для криволинейно-выпуклой контактной поверхности первая составляющая смятия пластика (от его смещения) находится в диапазоне 20-50% от величины суммарного смятия, поэтому введение конического участка на опорной поверхности хвостовика позволяет снизить величину смятия пластика на указанную величину.

На фиг.2 представлена предлагаемая конструкция зоны контакта хвостовика 1 с пластиком 2. Часть опорной поверхности хвостовика 1 имеет конусный участок от точки К до точки О1. Штриховой линией обозначен контур представленной ранее на фиг.1 криволинейно-выпуклой опорной поверхности. От точки О1 до вершины хвостовика с радиусом b расположен криволинейно-выпуклый участок. Угол наклона касательной к контактной поверхности на радиусе b оставлен прежним, так как он определяется равновесным профилем остальной части днища, не контактирующей с хвостовиком. Из фиг.1 видно, что предлагаемая опорная поверхность хвостовика не увеличивает осевой габарит баллона давления.

Таким образом, использование конусной контактной поверхности у основания хвостовика приводит к уменьшению смятия внутренних армирующих слоев хвостовиком фланца в зоне полюсного отверстия и в итоге позволяет снизить массу баллона давления и повысить надежность его работы без увеличения осевого габарита.

Баллон давления из композиционного материала, содержащий цельномотанную оболочку, в полюсных отверстиях которой установлены металлические фланцы, имеющие хвостовик, на который уложен пластик оболочки, отличающийся тем, что опорная поверхность хвостовика состоит из двух участков: конусного в основании хвостовика и криволинейно-выпуклого в зоне вершины, плавно сопрягающихся между собой, при этом радиус перехода конусного участка в криволинейно-выпуклый должен быть не менее величины

rл+u,

где rл - радиус окружности на расстоянии ширины армирующей ленты от полюсного отверстия;

u - радиальная составляющая смещения пластика в зоне полюсного отверстия.