Щеточное уплотнение

Иллюстрации

Показать всеИзобретение относится к области уплотнительной техники. Щеточное уплотнение вращающегося вала в полости высокого давления состоит из щетинин, закрепленных с возможностью уравновешивания нагрузки на подвижную поверхность действием давления уплотняемой среды, способствующего обеспечению бесконтактного скольжения на слое газовой смазки. Щетинины сопряжены в едином пучке и установлены на опорном бурте паза корпуса. В устройстве выполнены каналы перепуска между пучками и дросселирующие каналы из полости высокого давления с возможностью регулирования давления уплотняемой среды между пучками и в сопряжении уплотнительных оконечностей с подвижной контактной поверхностью. Изобретение повышает надежность уплотнения. 22 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области машиностроения, в частности к конструкциям уплотнений вращающихся валов и роторов гидротурбин, газотурбинных двигателей, установок и других роторных машин.

Известно щеточное уплотнение, содержащее закрепленные в корпусе упругие щетинины, контактирующие с поверхностью вращающегося вала (ФРГ. Заявка №3802653, кл. F 16 J 15/16, 1989 г. - аналог). Недостатком указанной конструкции является низкая износостойкость пары трения щетина - вал и недостаточная герметичность, обусловленные большой нагрузкой, отсутствием эффективного смазывания и обеспечения податливости упругого уплотняющего элемента в направлении колебаний контактной поверхности при одновременной необходимости его жесткости в направлении восприятия уплотняемого давления.

Известно также щеточное уплотнение со специальным расположением щеточных элементов для улучшения эксплуатации за счет отклонения в направлении давления (ФРГ. Заявка №3507638 МКИ F 16 J 15/16, 1986 г. - прототип), состоящее из упругих щетинин, в котором для повышения работоспособности щетинины установлены под острым углом к плоскости, перпендикулярной оси вращения, и отклоняются в направлении движения контактной поверхности. Однако это уплотнение также не обеспечивает желаемой работоспособности и возможного совершенства.

Известно также щеточное уплотнение (пат. РФ 2182993 МКИ 7 F 16 J 15/16, фиг.16, п.19 формулы), состоящее из гибких щетинин, сопряженных с контактной поверхностью подвижного элемента, зазор между которыми сообщен с источником высокого давления или с полостью уплотняемого давления.

Задачей, решаемой данным изобретением, является повышение работоспособности щеточного уплотнения.

С достигнутым техническим результатом щеточное уплотнение разделяет полости высокого и низкого давлений и состоит из корпуса, в котором хвостовиками установлено не менее одного ряда щетинин, собранных не менее чем в один пучок с возможностью смещения их уплотнительных оконечностей до сопряжения с подвижной контактной поверхностью втулки ротора; щетинины плотно сопряжены или герметизированы эластомером в едином узле и установлены на опорном бурте паза корпуса с возможностью поворота до сопряжения с подвижной контактной поверхностью втулки ротора под действием разности сил давления, действующих на хвостовики и уплотнительные оконечности щетинин, при этом давление уплотняемой среды между пучками регулируется величиной каналов перепуска, а в сопряжении оконечностей с подвижной контактной поверхностью регулируется величиной каналов перепуска, а в сопряжении оконечностей с подвижной поверхностью регулируется подводом через дросселирующие каналы втулки или полости высокого давления; хвостовики щетинин сопряжены и перемещаются по данной поверхности паза, равноотстоящей от вершины опорного бурта и образуют объем низкого давления паза, сообщенный с полостью низкого давления; каждая щетинина выполнена Z-образной формы, контактная поверхность полки которой концентрична данной поверхности паза и обращена в сторону полости высокого давления; щетинины изготовлены с образованием проушин блока щетинин, состоящего не менее чем из двух щетинин, размещенных в один или два ряда; в проушины блоков щетинин установлены упругие манжетные браслеты, выполненные в виде колец или их частей с центрирующим замком, обеспечивающим комплектность уплотнительного пакета при монтаже; щетинина или блок щетинин имеет стопор, предотвращающий проворот совместно с подвижной поверхностью; стопор щетинины или блока щетинин выполнен в виде увеличенной проушины, установленной в нишу корпуса; уплотнительная оконечность щетинин, контактирующая с подвижной поверхностью втулки ротора, выполнена в виде ласты, развитой вдоль контактной поверхности и обращенной в сторону полости низкого давления; оконечность щетинины, сопряженная подвижной поверхностью, имеет козырек, обращенный в сторону полости высокого давления и не менее одного ряда щетинин, образующих пучок; щетинины выполнены из листового материала в виде смежных сегментов, сопряженных Z-образными стыками в зоне опорного бурта корпуса, при этом стыки рядов смещены и перекрыты сегментами смежного ряда; щетинины-сегменты объединены не менее чем в один блок, при этом хвостовики и уплотнительные оконечности щетинин разделены прорезями с образованием торсионных перемычек, сопряженных с опорным буртом корпуса, а стопоры выполнены отгибом проушин; на ласте оконечности щетинины, сопряженной с подвижной поверхностью, выполнен изгиб, образующий в сборке дренажный желоб, отделяющий дроссельный участок контактной поверхности ласты от опорного участка; на козырьке уплотнительной оконечности щетинины, сопряженном с подвижной поверхностью, выполнен изгиб-желоб, отделяющий дроссельный участок контактной поверхности козырька от динамического участка; на втулке ротора выполнены дроссельные каналы, сообщающие зазор сопряжения уплотнительных оконечностей щетинин; уплотнительные оконечности щетинин выполнены U-образного профиля, обращенного впадиной к полости высокого давления, на которую установлены герметизирующие щетинины, опирающиеся на дистанционные платы козырьков; герметизирующие щетинины выполнены в виде кольцевой детали не менее чем с одним разрезом, на контактных поверхностях U-образного профиля щетинин нанесены распределительные желоба опорных участков, сообщенные через дроссельные каналы с полостью высокого давления; на втулке ротора установлена чаша щелевого регулятора типа «сопло-заслонка», образующая щелевой дроссельный зазор с поверхностью козырька, сообщенного через коммуникационные каналы с распределительными желобами опорного участка, выполненными между частями дренажного желоба, не менее чем на одном из участков - опорном, дроссельном или динамическом нанесены винтовые канавки или площадки Реллея; между хвостовиками и уплотнительными оконечностями щетинин выполнены ребра жесткости; положение щетинин относительно опорного бурта изменяется величиной регулировочных прокладок корпуса; щетинины с корпусом объединены в узел, выполненный, например, в виде манжеты, в которой хвостовики герметизированы относительно корпуса гофром сильфона из эластомера, а их уплотнительная оконечность сопряжена с подвижной поверхностью и снабжена дренажными и распределительными желобами дроссельными каналами или чашей щелевого регулятора; уплотнение состоит из нескольких пучков, которые разделены межпучковыми полостями; при этом во втором и последующих пучках щетинин или манжетах, считая по направлению стока уплотняемой среды, выполнены регулировочные каналы дренажа; считая по направлению стока, величина регулировочного канала последующего пучка больше величины регулировочного канала предыдущего пучка.

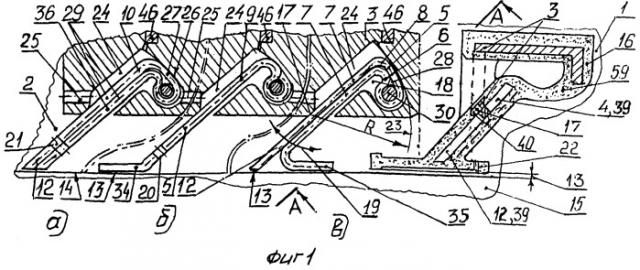

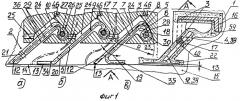

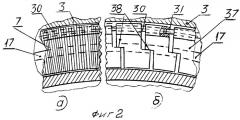

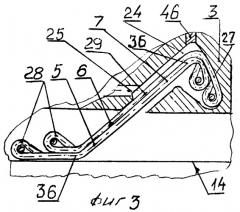

Сущность изобретения поясняется фиг.1-10:

Фиг.1 - разрез щеточного уплотнения.

Фиг.2 - вид сечения А-А фиг.1 на пучок щетинин, выполненных из:

а) волокна (проволоки); б) листового материала.

Фиг.3 - разрез блока щетинин щеточного уплотнения.

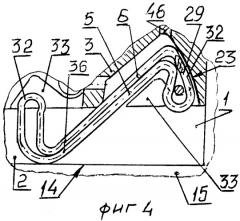

Фиг.4 - разрез щеточного уплотнения по щетинине со стопорами-проушинами.

Фиг.5 - вид А-А фиг.1 на блок щетинин.

Фиг.6 - разрез щеточного уплотнения с ластами и козырьками щетинины.

Фиг.7 - разрез щеточного уплотнения с щетининами U-образной формы.

Фиг.8 - разрез щеточного уплотнения с щелевыми регуляторами.

Фиг.9 - вид сечения В-В фиг.8 на опорную поверхность щетинин.

Фиг.10 - разрез щеточного уплотнения с регулятором.

Предлагаемая конструкция щеточного уплотнения (фиг.1) в зависимости от условий и требований использования, имея следующие варианты использования, разделяет полости 1, 2 высокого и низкого давлений и состоит из корпуса 3, в котором хвостовиками 4 установлено не менее одного ряда 5, 6 щетинин 7, собранных не менее чем в один 8, 9, 10 пучок с возможностью смещения 11 их уплотнительных оконечностей 12 до сопряжения 13 с подвижной контактной поверхностью 14 втулки 15 ротора; щетинины 7 плотно сопряжены или герметизированы эластомером 16 в едином узле и установлены на опорном бурте 17 паза 18 корпуса 3 с возможностью поворота 19 до сопряжения 13 с подвижной контактной поверхностью 14 втулки 15 ротора под действием разности сил давления, действующих на хвостовики 4 и уплотнительные оконечности 12 щетинин 7, при этом давление уплотняемой среды между пучками 8, 9, 10 регулируется величиной каналов 20, 21 перепуска, а в сопряжении 13 оконечностей 12 с подвижной контактной поверхностью 14 регулируется подводом через дросселирующие каналы 22 втулки 15 или щетинин 7 из полости 1 высокого давления; хвостовики 4 щетинин 7 сопряжены и перемещаются по донной поверхности 23 паза 18, равноотстоящей от вершины опорного бурта 17 и образуют объем 24 низкого давления паза 18, сообщенный с полостью низкого давления паза 18, сообщенный с полостью низкого давления; каждая щетинины 7 выполнена Г-образной формы, контактная поверхность 26 полки 27 которой концентрична донной поверхности 23 паза 18 и обращена в сторону полости 1 высокого давления; (фиг.1, 3) щетинины 7 изготовлены с образованием проушин 28 блока 29 щетинин, состоящего не менее чем из двух щетинин, размещенных в один (фиг.1б) или два ряда (фиг.1а, 1в, 3); (фиг.2) в проушины 28 блоков 29 щетинин 7 установлены упругие браслеты 30, выполненные в виде колец или их частей с центрирующим замком 31, обеспечивающим комплектность уплотнительного пакета при монтаже; (фиг.4) щетинина 7 или блок 29 щетинин имеет стопор, предотвращающий проворот совместно с подвижной поверхностью 14; стопор щетинины 7 или блока 29 щетинин выполнен в виде увеличенной проушины 32, установленной в нишу 33 корпуса 3; уплотнительная оконечность 12 щетинин 7, контактирующая с подвижной поверхностью 14 втулки 15 ротора, выполнена в виде ласты 34, развитой вдоль контактной поверхности 14 и обращенной в сторону полости 2 низкого давления; оконечность 12 щетинины 7, сопряженная с подвижной поверхностью 14, имеет козырек 35, обращенный в сторону полости 1 высокого давления; (фиг.1б) не менее одного ряда 5 щетинин 7 намотано одним отрезком проволоки (волокна), образующим пучок 36; (фиг.2б), щетинины 7 выполнены из листового материала в виде смежных сегментов 37, сопряженных Z-образными стыками 38 в зоне опорного бурта 17 корпуса 3, при этом стыки рядов смещены и перекрыты сегментами 37 смежного ряда; (фиг.4, 5) щитинины-сегменты 37 объединены не менее чем в один блок 29, при этом хвостовики 4 и уплотнительные оконечности 12 щетинины 7 разделены прорезями 39 с образованием торсионных перемычек 40, сопряженных с опорным буртом 17 корпуса 3, а стопоры выполнены отгибом проушин 32; (фиг.6) на ласте 34 оконечности 12 щетинины 7, сопряженной с подвижной поверхностью 14, выполнен изгиб, образующий в сборке дренажный желоб 41, отделяющий дроссельный участок 42 контактной поверхности ласты 34 от опорного участка 43; на козырьке 35 уплотнительной оконечности 12 щетинины 7, сопряженном с подвижной поверхностью 14, выполнен изгиб-желоб 41, отделяющий дроссельный участок 42 контактной поверхности козырька от динамического участка 45; (фиг.6) на втулке 15 ротора выполнены дроссельные каналы 22, сообщающие зазор сопряжения 13 уплотнительных оконечностей 12 щетинин 7 или щетинин-сегментов 37 с полостью 1 высокого давления; (фиг.7) уплотнительные оконечности 12 щетинин 7 выполнены U-образного профиля 47, обращенного впадиной к полости 1 высокого давления, на которую установлены герметизирующие щетинины 48, опирающиеся на дистанционные плата 49 козырьков 35; герметизирующие щетинины 48 выполнены в виде кольцевой детали не менее чем с одним разрезом; на контактных поверхностях 50 U-образного профиля 47 щетинины 7 нанесены распределительные желоба 51 опорных участков 43, сообщенные через дроссельные каналы 22 с полостью 1 высокого давления; (фиг.8) на втулке 15 ротора установлена чаша 52 щелевого регулятора типа «сопло-заслонка», образующая щелевой дроссельный зазор 53 с поверхностью козырька 35, сообщенный через коммуникационные каналы 54 с распределительными желобами 51 опорного участка 43, выполненными между частями дренажного желоба 41; (фиг.8, 9) не менее чем на одном из участков 43, 42, 45 - опорном, дроссельном или динамическом нанесены винтовые канавки 55 или площадки Реллея 56; (фиг.10) между хвостовиками 4 и уплотнительными оконечностями 12 щетинин-сегментов 37 выполнены ребра 57 жесткости; между опорным буртом 17 и данной поверхностью 23 паза 18 корпуса 3 установлены регулировочные прокладки 46 (фиг.1, 3, 4); (фиг.10) щетинины 7 с корпусом 3 объединены в узел, выполненный, например, в виде манжеты 58, в которой хвостовики 4 герметизированы относительно корпуса 3 гофром сильфона 59 из эластомера, а их уплотнительная оконечность 12 сопряжена с подвижной поверхностью 14 и снабжена дренажными и распределительными желобами 41, 51, дроссельными каналами 22 или щелевыми зазорами 53, образованными чашей 52 щелевого регулятора; (фиг.1) уплотнение состоит из нескольких пучков 8, 9, 10, которые разделены межпучковыми полостями 60, 61, при этом во втором и последующим пучках 9, 10 щетинин 7 или манжетах 58, считая по направлению стока уплотняемой среды, выполнены регулировочные каналы 20, 21 перепуска, считая по направлению стока, величина регулировочного канала 21 последующего пучка больше величины регулировочного канала 20 предшествующего пучка.

В рабочем состоянии щеточное уплотнение (фиг.1) разделяет полости 1 и 2 высокого и низкого давлений одним или несколькими рядами 5, 6 щетинины 7, собранными не менее чем в один или несколько пучков 8, 9, 10, установленных на опорном бурте 17 паза 18 корпуса 3 с возможностью поворота 19 до сопряжения 13 с подвижной контактной поверхностью 14 втулки 15.

Рабочая среда перемещает (фиг.1) уплотнительные оконечности 12 до сопряжения 13 с подвижной контактной поверхностью 14 втулки 15 под действием разности сил давления полости 1 высокого давления, приложенного к уплотнительным оконечностям 12 и хвостовиками 4 щетинин 7, сопряженным с равноотстоящей (на радиусе R) от вершины опорного бурта 17 донной поверхности 23 паза 18.

Рабочая среда, действуя на полку Г-образной формы 7 и герметизируя ее, перемещает щетинины 7 до сопряжения с донной поверхностью 23. Повышение технологичности производства (фиг.1, 3, 4) уплотнительного пакета, например, достигается намоткой блока 29 щетинин 7 в один или несколько рядов 5, 6 пучка 36 (фиг.1, 3) объединенных проушинами 32, в которые установлены монтажные браслеты 30 в виде колец; (фиг.4) изготовление проушин 32 увеличенного размера и установленных в ниши 33 корпуса 3, предотвращают поворот уплотнительного пакета при возникновении трения о подвижную поверхность 14 втулки 15.

Фиг.1, 3, 6 - рабочая среда из полости 1 высокого давления проникает в зазор сопряжения 13 ласты 34, снижая контактное усиление взаимодействия с подвижной поверхностью 14 втулки 15; при относительно большой скорости скольжения подвижной поверхности 14 в зазоре сопряжения 13 с нею контактных поверхностей ласт 34 и козырьков 35 возникает динамическая подъемная несущая способность.

Фиг.1, 2б, 5, 6 - герметичность устройства повышается при выполнении щетинины 7 из листового материала в виде пластин с Z-образными стыками 38 в зоне опорного бурта 17, перекрытых щетининами 37 смежного ряда.

Фиг.6 - повышение несущей способности достигается увеличением контактной поверхности ласты 34 и выполнением дренажного желоба 41, предотвращающего проникновение давления уплотняемой среды из дроссельного участка 42 в зазор сопряжения 13 опорного участка 43 ласты 34, а также подводом ее из полости 1 высокого давления через дросселирующие каналы 22, например, проникающей пористости и распределительные желоба 51.

Фиг.6 - между дроссельным участком 42 на поверхности сопряжения козырька 35 нанесен желоб 41, исключающий сток уплотняемой среды из возникающего при скольжении газодинамического слоя смазки динамического участка 45.

Фиг.6, 7 - действие уплотняемой среды на ласту 34 предотвращает герметизирующая щетинина 48, установленная во впадину U-образного профиля 47 щетинины-сегмента 37.

Фиг.7, 8 - подвод уплотняемой среды к распределительным желобам 51 в зазор сопряжения 13 опорного участка 43 выполняется через изменяющийся щелевой зазор 53, образованный чашей 52 регулятора типа «сопло-заслонка»; распределительные желоба 51 выполнены между частями дренажного желоба 41.

Фиг.7, 8 - нанесение винтовых канавок 55 или площадок Реллея 56 на опорном, дроссельном и динамическом участках 43, 42, 45 способствует образованию газодинамического слоя смазки.

Фиг.9 - выполнение ребер жесткости 57, например, в виде выштамповок между уплотнительной оконечностью 12 и хвостовиком 4 обеспечивает необходимую жесткость частей щетинин-сегментов 37.

Фиг.1 - контактное взаимодействие щетинин 7 изменяется постановкой регулировочных прокладок 46 между частями корпуса 3, вызывающей взаимное осевое смещение опорного бурта 17 относительно донной поверхности 23 и соответствующее соотношение величин оконечностей 12 и хвостовиков 4.

Фиг.10 - низкотемпературные уплотнения высоких давлений выполняются, например, в виде манжеты 58, объединяющей щетинины 37, сильфон 59 и корпус 3, герметизированные эластомером 16, при этом на контактной поверхности щетинины могут быть выполнены желоба 41, 51, сообщенные через каналы 53 с рабочей средой полости 1 высокого давления, обеспечивающей бесконтактный режим скольжения подвижной поверхности 14.

Фиг.1 - в уплотнении, составленном из нескольких пучков 8, 9, 10, оптимальное дросселирование уплотняемой газовой среды обеспечивается выполнением в направлении стока уплотняемой среды каналов 20, 21 перепуска во втором и последующих пучках 9, 10 увеличивающейся площади проходного сечения.

1. Щеточное уплотнение для разделения полостей высокого и низкого давлений, содержащее корпус, в котором хвостовиками установлено не менее одного ряда щетинин, собранных не менее чем в один пучок с возможностью смещения их уплотнительных оконечностей до сопряжения с подвижной контактной поверхностью, отличающееся тем, что щетинины сопряжены в едином пучке и установлены на опорном бурте паза корпуса с возможностью поворота до сопряжения с подвижной контактной поверхностью втулки ротора, при этом выполнены каналы перепуска между пучками и дросселирующие каналы из полости высокого давления с возможностью регулирования давления уплотняемой среды между пучками и, соответственно, в сопряжении уплотнительных оконечностей с подвижной контактной поверхностью.

2. Уплотнение по п.1, отличающееся тем, что донная поверхность паза выполнена равноотстоящей от вершины опорного бурта с возможностью перемещения по ней хвостовиков и образования объема, сообщенного дренажным каналом с полостью низкого давления.

3. Уплотнение по п.2, отличающееся тем, что каждая щетинина выполнена Г-образной формы, контактная поверхность полки которой концентрична донной поверхности паза и обращена в сторону полости высокого давления.

4. Уплотнение по любому из пп.1-3, отличающееся тем, что щетинины выполнены с образованием проушин, в которые установлены упругие монтажные браслеты, выполненные в виде колец или их частей с центрирующим замком и обеспечивающие комплектность уплотнительного пакета при монтаже, а также увеличенных проушин-стопоров, установленных в нише корпуса и предотвращающих проворот пакета с подвижной контактной поверхностью.

5. Уплотнение по п.1, отличающееся тем, что щетинины с корпусом объединены в узел, в котором хвостовики герметизированы относительно корпуса гофром сильфона из эластомера.

6. Уплотнение по п.1, отличающееся тем, что уплотнение состоит из нескольких пучков, которые разделены межпучковыми полостями, при этом во втором и последующих пучках щетинин, считая по направлению стока уплотняемой среды, выполнены каналы перепуска.

7. Уплотнение по п.6, отличающееся тем, что, считая по направлению стока, величина регулировочного канала перепуска последующего пучка больше канала перепуска предшествующего пучка.

8. Уплотнение по п.1, отличающееся тем, что щетинины выполнены из листового материала в виде смежных сегментов, сопряженных Z-образными стыками в зоне опорного бурта корпуса, при этом стыки рядов смещены и перекрыты сегментами смежного ряда.

9. Уплотнение по п.8, отличающееся тем, что хвостовики щетинин сопряжены и перемещаются по донной поверхности паза, равноотстоящей от вершины опорного бурта, и образуют объем паза, сообщенный дренажным каналом с полостью низкого давления.

10. Уплотнение по п.9, отличающееся тем, что каждая щетинина выполнена Г-образной формы, контактная поверхность полки которой концентрична донной поверхности паза и обращена в сторону полости высокого давления.

11. Уплотнение по любому из пп.8-10, отличающееся тем, что щетинины-сегменты объединены не менее чем в один блок, при этом хвостовики и уплотнительные оконечности щетинин разделены прорезями с образованием торсионных перемычек, сопряженных с опорным буртом корпуса.

12. Уплотнение по п.8, отличающееся тем, что уплотнительная оконечность щетинины, контактирующая с подвижной поверхностью втулки ротора, выполнена в виде ласты, развитой вдоль контактной поверхности и обращенной в сторону полости низкого давления.

13. Уплотнение по п.8, отличающееся тем, что оконечность щетинины, сопряженная с подвижной поверхностью, имеет козырек, обращенный в сторону полости высокого давления.

14. Уплотнение по п.12, отличающееся тем, что на ласте оконечности щетинины, сопряженной с подвижной поверхностью, выполнен дренажный желоб, отделяющий дроссельный участок контактной поверхности ласты от опорного участка.

15. Уплотнение по п.13, отличающееся тем, что на козырьке уплотнительной оконечности щетинины, сопряженном с подвижной поверхностью, выполнен желоб, отделяющий дроссельный участок контактной поверхности козырька от динамического участка.

16. Уплотнение по п.14, отличающееся тем, что не менее чем на одном из участков: опорном, дроссельном или динамическом - нанесены винтовые канавки или площадки Реллея.

17. Уплотнение по п.8, отличающееся тем, что во втулке ротора выполнены дроссельные каналы, сообщающие зазор сопряжения уплотнительных оконечностей щетинин или щетинин-сегментов с полостью высокого давления.

18. Уплотнение по любому из пп.8-10, отличающееся тем, что уплотнительные оконечности щетинин выполнены U-образного профиля, обращенного впадиной к полости высокого давления, на которую установлены герметизирующие щетинины, опирающиеся на дистанционные платы козырьков.

19. Уплотнение по п.18, отличающееся тем, что на контактных поверхностях U-образного профиля щетинин нанесены распределительные желоба опорных участков, сообщенные через дроссельные каналы с полостью высокого давления.

20. Уплотнение по п.18, отличающееся тем, что на втулке ротора установлена чаша щелевого регулятора типа "сопло-заслонка", образующая щелевой дроссельный зазор с поверхностью козырька, сообщенный через коммуникационные каналы с разделительными желобами опорного участка, выполненными между частями дренажного желоба.

21. Уплотнение по п.8, отличающееся тем, что между хвостовиками и уплотнительными оконечностями выполнены ребра жесткости.

22. Уплотнение по п.1, отличающееся тем, что между опорным буртом и донной поверхностью паза корпуса установлены регулировочные прокладки, величина которых взаимоизменяет протяженность хвостовика и уплотнительной оконечности щитинины при сборке.

23. Уплотнение по п.1, отличающееся тем, что щетинины с корпусом объединены в узел, в котором хвостовики герметизированы относительно корпуса гофром сильфона из эластомера, а их уплотнительные оконечности сопряжены с подвижной поверхностью и снабжены дренажными и распределительными желобами, дроссельными каналами или щелевыми зазорами, образованными чашей щелевого регулятора.