Устройство для перекрытия трубопровода

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта, а именно к оборудованию, используемому в качестве затвора для герметичного перекрытия трубопроводов, в частности газопроводов, для производства аварийных работ и ремонта на отдельных их участках, в том числе и находящихся под избыточным давлением. Устройство для перекрытия трубопровода содержит помещенную внутрь трубопровода цилиндрическую замкнутую надувную оболочку, у которой на цилиндрической поверхности закреплено не менее двух кольцевых уплотнений. Кольцевые уплотнения сформированы из эластомерного материала с монолитным наружным слоем и пористой с закрытыми порами внутренней структурой. Каждое кольцевое уплотнение сформировано в виде упругого при поперечном сжатии профиля, состоящего из наружной части, имеющей в поперечном сечении овалоподобную усеченную со стороны внутренней поверхности форму или прямоугольную форму со скруглениями с торцевых сторон, и основания, внутренняя поверхность которого выполнена цилиндрической и скреплена с наружной цилиндрической поверхностью надувной оболочки. Ширина основания равна или превышает ширину наружной части кольцевого уплотнения. Цилиндрическая надувная оболочка выполнена из эластомерного или эластомерно-тканевого герметичного материала с возможностью в надутом состоянии герметично перекрывать кольцевыми уплотнениями просвет между внутренней поверхностью трубопровода и наружной поверхностью цилиндрической замкнутой оболочки, а в наружном монолитном слое каждого кольцевого уплотнения, обращенном к стенке перекрываемого устройством трубопровода, выполнены продольные кольцевые ребра. В результате достигается повышение надежности работы устройства для перекрытия трубопровода, а также при производстве работ в условиях избыточного давления в трубопроводе с одновременным снижением истирания материала оболочки и повышением герметичности перекрытия трубопровода. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области трубопроводного транспорта, а именно к оборудованию, используемому в качестве затвора для герметичного перекрытия трубопроводов, в частности газопроводов, для производства аварийных работ и ремонта на отдельных их участках, в том числе и находящихся под избыточным давлением.

Известно устройство для герметичного перекрытия трубопровода, содержащее надувные оболочки в виде комбинации последовательно установленных цилиндров, сообщенные между собой (см. авторское свидетельство SU №589346, кл. F 16 L 1/00, 25.01.1978).

Надежность герметизации трубопровода указанным устройством осуществляется не в полной мере в связи с тем, что оно не обеспечивает полного прилегания к поверхности трубы на ее криволинейных участках, а также из-за недостаточного сцепления материала оболочки устройства с трубой, что приводит к возможности осевого перемещения устройства во время проведения ремонтных работ и связанной с этим возможности повреждения оболочки из-за истирания упругого материала о стенки трубопровода.

Известно также устройство для перекрытия трубы, выполненное в виде цилиндрической резинокордной оболочки с двумя торцевыми стенками, в одной из которых смонтирован ниппель для подачи внутрь оболочки сжатого газа. Это устройство вводится внутрь подлежащей перекрытию трубы и в оболочку подается сжатый газ, под давлением которого цилиндрическая резинокордная оболочка перекрывает все внутреннее сечение трубы (см. заявку DE №3715645, кл. F 16 L 55/12, 24.11.1989).

Однако неизбежная овальность жесткой трубы и цилиндрическая форма надутой давлением газа оболочки приводит к образованию каналов между телом оболочки и трубой, особенно при больших диаметрах труб.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для перекрытия трубопровода, содержащее помещенную внутрь трубопровода цилиндрическую замкнутую надувную оболочку, у которой на цилиндрической поверхности закреплено два кольцевых уплотнения, кольцевые уплотнения сформированы из эластомерного пористого материала с закрытыми поверхностными порами, а цилиндрическая надувная оболочка выполнена из гибкого материала, стойкого к углеводородам толщиной 1-2 мм и способного выдерживать давление от 500 до 1500 мм вод. ст. (см. свидетельство на полезную модель RU №15382, кл. F 16 L 55/12, 10.10.2000).

Задачей настоящего технического решения является повышение надежности работы устройства для перекрытия трубопровода, а также при производстве работ в условиях остаточного избыточного давления в трубопроводе с одновременным снижением истирания материала оболочки и повышением герметичности перекрытия трубопровода.

Указанная задача решается тем, что устройство для перекрытия трубопровода содержит помещенную внутрь трубопровода цилиндрическую замкнутую надувную оболочку, у которой на цилиндрической поверхности закреплено не менее двух кольцевых уплотнений, кольцевые уплотнения сформированы из эластомерного материала с монолитным наружным слоем и пористой с закрытыми порами внутренней структурой, при этом каждое кольцевое уплотнение сформировано в виде упругого при поперечном сжатии профиля, состоящего из наружной части, имеющей в поперечном сечении овалоподобную усеченную со стороны внутренней поверхности форму или прямоугольную форму со скруглениями с торцевых сторон, и основания, внутренняя поверхность которого выполнена цилиндрической и скреплена с наружной цилиндрической поверхностью надувной оболочки, ширина основания равна или превышает ширину наружной части кольцевого уплотнения, цилиндрическая надувная оболочка выполнена из эластомерного или эластомерно-тканевого герметичного материала с возможностью в надутом состоянии герметично перекрывать кольцевыми уплотнениями просвет между внутренней поверхностью трубопровода и наружной поверхностью цилиндрической замкнутой оболочки, а в наружном монолитном слое каждого кольцевого уплотнения, обращенном к стенке перекрываемого устройством трубопровода, выполнены продольные кольцевые ребра прямоугольного или треугольного сечения.

Кольцевые ребра на наружной поверхности кольцевых уплотнений предпочтительно выполнены высотой от 1 до 5 мм. Длина цилиндрической поверхности надувной оболочки предпочтительно составляет от 0,40 до 0,80 ее диаметра, что расширяет возможности применения устройств, в том числе на коротких участках труб обвязки компрессорных станций. Максимальная ширина основания каждого кольцевого уплотнения предпочтительно составляет от 0,020 до 0,10 от наружного диаметра оболочки и высота от 0,3 до 1,5 от максимальной ширины кольцевого уплотнения. Кольцевые уплотнения предпочтительно выполнены из материала с твердостью не более 70 ед. по Шору. Каждое кольцевое уплотнение может быть выполнено с образованными в нем в процессе его профилирования вдоль всей его длине одним или несколькими каналами.

При осуществлении данного изобретения может быть получена оболочка для устройства перекрытия труб, которая позволяет использовать ее в трубопроводах диаметром от 200 до 1400 мм и при температуре от минус 40°С до плюс 60°С. При этом в зависимости от условий эксплуатации и диаметра трубопровода в надувной оболочке может быть создано давление от 40 до 200 кПа. Выполнение устройства, состоящего целиком из эластичных материалов, позволяет заводить устройство в трубопровод через технологические отверстия диаметром порядка 300 мм. Повышение герметичности достигается выполнением не менее 2-х кольцевых уплотнений, при этом кольцевые уплотнения сформированы из эластомерного материала с монолитным наружным слоем и пористой с закрытыми порами внутренней структурой. Кроме того, каждое кольцевое уплотнение сформировано в виде упругого при поперечном сжатии профиля, состоящего из наружной части, имеющей в поперечном сечении овалоподобную усеченную со стороны внутренней поверхности форму или прямоугольную форму со скруглениями с торцевых сторон, и основания, внутренняя поверхность которого выполнена цилиндрической и скреплена с наружной цилиндрической поверхностью надувной оболочки, при этом ширина основания превышает ширину наружной части кольцевого уплотнения. В результате с одной стороны получена плотная наружная поверхность, стойкая к истиранию, а с другой стороны упругая при сжатии структура уплотнительных колец. На повышение герметичности и сцепления с внутренней поверхностью трубы направлено выполнение в наружном монолитном слое каждого кольцевого уплотнения, обращенном к стенке перекрываемого устройством трубопровода продольных кольцевых ребер с образованными между ребрами продольными канавками, причем наилучшие показатели были достигнуты при выполнении кольцевых ребер на наружной поверхности кольцевых уплотнений высотой от 1 до 5 мм.

В ходе проведенного исследования было установлено, что выполнение цилиндрической надувной оболочки из эластомерного или эластомерно-тканевого герметичного материала в сочетании с раскрытым выше выполнением уплотнительных колец дает возможность оболочке в надутом состоянии герметично перекрывать кольцевыми уплотнениями просвет между внутренней поверхностью трубопровода и наружной поверхностью цилиндрической замкнутой оболочки, при этом предпочтительно, чтобы длина цилиндрической поверхности надувной оболочки составляла от 0,40 до 0,80 ее диаметра, что повышает универсальность применения устройств на ограниченных по длине участках труб, в том числе на обвязках компрессорных станций, максимальная ширина основания каждого кольцевого уплотнения составляла от 0,020 до 0,10 от наружного диаметра оболочки, высота кольцевого уплотнения составляла от 0,3 до 1,5 от максимальной ширины кольцевого уплотнения, а кольцевые уплотнения были выполнены из материала с твердостью не более 70 ед. по Шору. В результате достигается устойчивое положение оболочки в надутом состоянии в трубопроводе независимо от места ее расположения и качества внутренней поверхности трубопровода даже при наличии остаточного избыточного давления на участках трубопроводов за устройством. Дополнительно упругие свойства кольцевых уплотнений могут быть повышены путем выполнения каждого кольцевого уплотнения с образованными в нем в процессе его профилирования вдоль всей его длины одним или несколькими каналами.

Таким образом, техническим результатом от использования данного изобретения является повышение надежности работы устройства для перекрытия трубопровода, а также при производстве работ в условиях избыточного давления в трубопроводе с одновременным снижением истирания материала оболочки и повышением герметичности перекрытия трубопровода.

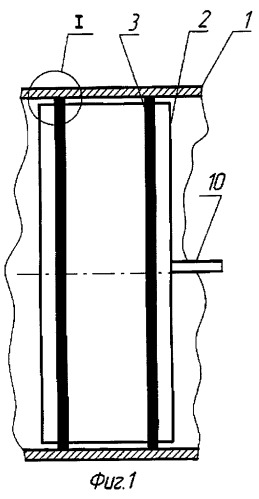

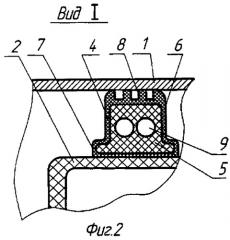

На фиг.1 представлен продольный разрез устройства для перекрытия трубопровода. На фиг.2 представлен вид I на фиг.1.

Устройство для перекрытия трубопровода содержит помещенную внутрь трубопровода 1 цилиндрическую замкнутую надувную оболочку 2, у которой на цилиндрической поверхности закреплено не менее двух кольцевых уплотнений 3. Кольцевые уплотнения 3 сформированы из эластомерного материала с монолитным наружным слоем 4 и пористой с закрытыми порами внутренней структурой 5, при этом каждое кольцевое уплотнение 3 сформировано в виде упругого при поперечном сжатии профиля, состоящего из наружной части 6, имеющей в поперечном сечении овалоподобную усеченную со стороны внутренней поверхности форму или прямоугольную форму со скруглениями с торцевых сторон, и основания 7, внутренняя поверхность которого выполнена цилиндрической и скреплена, например приклеена или сварена, с наружной цилиндрической поверхностью надувной оболочки 2. Ширина основания 7 равно или превышает ширину наружной части 6 кольцевого уплотнения 2. Цилиндрическая надувная оболочка 2 выполнена из эластомерного или эластомерно-тканевого герметичного материала с возможностью в надутом состоянии герметично перекрывать кольцевыми уплотнениями 3 просвет между внутренней поверхностью трубопровода 1 и наружной поверхностью цилиндрической замкнутой оболочки 2. В наружном монолитном слое 4 каждого кольцевого уплотнения 2, обращенном к стенке перекрываемого устройством трубопровода 1, выполнены продольные кольцевые ребра 8 прямоугольного или треугольного сечения.

Кольцевые ребра 8 на наружной поверхности кольцевых уплотнений 3 предпочтительно выполнены высотой от 1 до 5 мм. Длина цилиндрической поверхности надувной оболочки 2 предпочтительно составляет от 0,40 до 0,80 ее диаметра. Максимальная ширина основания 7 каждого кольцевого уплотнения 3 предпочтительно составляет от 0,020 до 0,10 от наружного диаметра оболочки 2 и высота каждого кольцевого уплотнения 3 - от 0,3 до 1,5 от максимальной ширины кольцевого уплотнения 3. Кольцевые уплотнения 3 предпочтительно выполнены из материала с твердостью не более 70 ед. по Шору. Каждое кольцевое уплотнение 3 может быть выполнено с образованными в нем в процессе его профилирования вдоль всей его длине одним или несколькими каналами 9.

Работа устройства осуществляется следующим образом.

Оболочки 2, например, через технологическое отверстие помещаются на заданном участке в перекрываемой трубе 1 и соединяются, например, посредством ниппеля 10 с источником сжатого воздуха или другого энергоносителя (на чертежах не показан). В оболочку 2 подается сжатый газ, например азот или воздух) под заданным давлением. По мере подачи сжатого газа оболочка 2 раздувается, а кольцевые уплотнения 3 перемещаются в направлении к внутренней стенке трубопровода 1. При этом оболочка 2 наружной цилиндрической частью плотно прижимает кольцевые уплотнения 3 к внутренней поверхности перекрываемого трубопровода 1. Таким образом кольцевые уплотнения 3 позволяют плотно перекрыть трубопровод 1, причем при наличии неровностей на его внутренней поверхности эластичная и упругая структура кольцевых уплотнений 3 в сочетании с ребрами 8 на их наружной поверхности позволяет исключить негерметичное прижатие кольцевых уплотнений 3 к стенке трубопровода 1. Это предотвращает протекание перекачиваемой по трубопроводу 1 среды через перекрытую часть трубопровода 1 и позволяет полностью загерметизировать перекрытый устройствами участок внутренней поверхности трубопровода 1.

При возникновении на перекрытом участке трубопровода 1 перепада давления он воспринимается оболочкой 2 (ее боковой стенкой) и кольцевыми уплотнениями 3.

Таким образом, устройство для перекрытия трубопровода, выполненное согласно изобретению, позволяет надежно перекрывать трубопроводы различного диаметра и при наличии остаточного давления в них.

1. Устройство для перекрытия трубопровода, содержащее помещенную внутрь трубопровода цилиндрическую замкнутую надувную оболочку, у которой на цилиндрической поверхности закреплено не менее двух кольцевых уплотнений, кольцевые уплотнения сформированы из эластомерного материала с монолитным наружным слоем и пористой с закрытыми порами внутренней структурой, при этом каждое кольцевое уплотнение сформировано в виде упругого при поперечном сжатии профиля, состоящего из наружной части, имеющей в поперечном сечении овалоподобную усеченную со стороны внутренней поверхности форму или прямоугольную форму со скруглениями с торцевых сторон, и основания, внутренняя поверхность которого выполнена цилиндрической и скреплена с наружной цилиндрической поверхностью надувной оболочки, ширина основания равна или превышает ширину наружной части кольцевого уплотнения, цилиндрическая надувная оболочка выполнена из эластомерного или эластомерно-тканевого герметичного материала с возможностью в надутом состоянии герметично перекрывать кольцевыми уплотнениями просвет между внутренней поверхностью трубопровода и наружной поверхностью цилиндрической замкнутой оболочки, а в наружном монолитном слое каждого кольцевого уплотнения, обращенном к стенке перекрываемого устройством трубопровода, выполнены продольные кольцевые ребра.

2. Устройство по п.1, отличающееся тем, что кольцевые ребра на наружной поверхности кольцевых уплотнений выполнены высотой от 1 до 5 мм.

3. Устройство по п.1, отличающееся тем, что длина цилиндрической поверхности надувной оболочки составляет от 0,40 до 0,80 ее диаметра.

4. Устройство по п.1, отличающееся тем, что максимальная ширина основания каждого кольцевого уплотнения составляет от 0,020 до 0,10 от наружного диаметра оболочки и высота кольцевого уплотнения составляет от 0,3 до 1,5 от максимальной ширины кольцевого уплотнения.

5. Устройство по п.1, отличающееся тем, что кольцевые уплотнения выполнены из материала с твердостью не более 70 ед. по Шору.

6. Уплотнение по п.1, отличающееся тем, что каждое кольцевое уплотнение выполнено с образованными в нем в процессе его профилирования вдоль всей его длины одним или несколькими каналами.