Способ изготовления волоконно-оптического датчика

Иллюстрации

Показать всеСпособ включает подготовку в качестве чувствительного элемента датчика оптического волокна с заданными характеристиками, сборку элементов датчика, подключение концов оптического волокна соответственно к источнику света и к фотоприемнику. Для изгиба волокна до заданного угла и закрепления его на первом диэлектрическом основании из оптически прозрачного материала оптическое волокно сначала укладывают на гибком прозрачном диэлектрическом основании в виде произвольной линии с соблюдением заданного радиуса кривизны по всей поверхности основания датчика с использованием устройства-трафарета. Затем волокно фиксируют на этом основании с помощью полимерного клея. Поверх зафиксированного волокна укладывают второе диэлектрическое основание в виде полимерной ламинированной пленки, после чего соединяют полученную сборку в условиях термокомпрессионной сварки. Технический результат - возможность использования датчика для надежной и точной регистрации факта и места пулеосколочного повреждения контролируемой поверхности объекта. 1 табл., 1 ил.

Реферат

Предлагаемое изобретение относится к области технологии изготовления средств контрольно-измерительной техники и направлено на разработку датчиков давления, работающих в условиях высокоскоростных механических нагружений, и может быть использовано для изготовления контактных тонкопленочных датчиков, закрепляемых непосредственно на поверхности контролируемых объектов, подвергающихся воздействию пулеосколочного поражающего элемента.

Известен способ изготовления датчика контактного типа, сходного по назначению с предлагаемым, включающий предварительную подготовку элементов датчика и их соединение в условиях термокомпрессионной сварки (патент РФ №2166740, МПК G 01 L 7/08, публикация БИ №13 /2001 г., от 10.05.01).

К недостаткам аналога относится недостаточно высокие надежность датчика и достоверность при срабатывании за счет высокой чувствительности его к появлению электрических потенциалов, токов, наведенных внешними источниками электрической энергии - линий электропередач, молниевыми разрядами и т.п. в местах установки, в результате чего возможно несанкционированное срабатывание датчика.

Известен в качестве наиболее близкого к заявляемому по технической сущности способ изготовления волоконно-оптического датчика, включающий предварительную подготовку оптического волокна с заданными характеристиками, изгиб оптического волокна с заданным радиусом кривизны, подключение противоположных концов оптического волокна соответственно к источнику света и к фотоприемнику, закрепление оптического волокна на основании датчика, при этом сначала осуществляют изгибы оптического волокна на первом диэлектрическом основании до заданного радиуса кривизны R, поверх оптического волокна укладывают второе диэлектрическое основание, с последующим соединением полученной сборки (патент США №4299393, кл. МПК F 41 J 5/02, публикация от 10.11.81).

Однако использование известного способа не обеспечивает возможности использования изготовленного датчика для установления факта пулеосколочного повреждения контролируемой поверхности объекта произвольного профиля в связи с габаритными ограничениями и конструкционными особенностями изготовленного им датчика.

Задача авторов изобретения заключается в разработке способа, обеспечивающего возможность установки датчика на контролируемую поверхность сложного профиля, и обеспечении возможности использования датчика для регистрации факта пулеосколочного повреждения контролируемой поверхности поражающим элементом.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в обеспечении возможности использования датчика для регистрации факта пулеосколочного повреждения контролируемой поверхности объекта, подвергающегося воздействию поражающего элемента.

Указанные задача и новый технический результат достигаются тем, что в известном способе изготовления волоконно-оптического датчика для регистрации воздействия пулеосколочного поражающего элемента, включающем предварительную подготовку оптического волокна с заданными характеристиками в качестве чувствительного элемента датчика, сборку элементов датчика с возможностью последующего подключения противоположных концов оптического волокна соответственно к источнику света и фотоприемнику, при этом сначала осуществляют изгибы оптического волокна на первом диэлектрическом основании до заданного радиуса кривизны R, поверх оптического волокна укладывают второе диэлектрическое основание и соединяют полученную сборку, в соответствии с предлагаемым способом изгибы оптического волокна осуществляют при выполнении условия R≤20 d, d - диаметр оптического волокна, для чего оптическое волокно укладывают на первом диэлектрическом основании, выполненном из оптически прозрачного и гибкого материала и предварительно механически фиксируют по заданному контуру трафарета, который располагают под первым оптически прозрачным диэлектрическим основанием датчика, после чего оптическое волокно жестко фиксируют на указанном первом диэлектрическом основании датчика с помощью полимерного клея в виде произвольной линии типа или "зигзага", или "сетки" по всей поверхности основания с шагом h, величину которого выбирают из соотношения:

d/2≤h<d,

где d - минимальный линейный размер пулеосколочного поражающего элемента, поверх зафиксированного оптического волокна укладывают второе диэлектрическое основание, выполненное аналогично первому в виде, по крайней мере, односторонне ламинированного другим, более прочным полимером, слоистого материала, таким образом, что ламинирующие слои первого и второго диэлектрических оснований оказываются обращенными навстречу друг другу, с получением пакета, после чего с внешней стороны пакет обкладывают слоем полимерной пленки, слоем металлорезины, а со стороны установки датчика на контролируемую поверхность объекта - слоем металла между полимерной пленкой и одним из оснований и слоем металлорезины, и окончательно соединяют полученную сборку в условиях термокомпрессионой сварки при температурах плавления полимерных слоев первого и второго оснований датчика.

Заявляемый способ поясняется следующим образом. Первоначально изготавливают заготовки элементов датчика, для чего производят раскрой оснований датчика из гибкого диэлектрического материала и отрезков оптического волокна необходимых размеров. Затем подготовленные элементы датчика очищают от загрязнений. Соединение элементов датчика в готовое изделие осуществляется после изготовления чувствительного элемента датчика в виде изогнутого определенным образом оптического волокна с предварительной механической фиксацией его по контуру трафарета.

При выборе материала для оптического волокна в качестве функционального элемента датчика учитывались следующие теоретические предпосылки. Механическая прочность оптического волокна (ОВ) зависит от химического состава материала сердцевины и оболочки ОВ, отношения их площадей в поперечном сечении, диаметра волокна и условий окружающей среды. Прочность ОВ также в значительной степени зависит от технологических условий его получения. Основным фактором снижения прочности ОВ в процессе изготовления является наличие поверхностных дефектов, на которых уже при малых начальных деформациях появляются микротрещины, приводящие в свою очередь к повышению локальных напряжений. Поэтому прочность ОВ зависит как от размеров дефектов, так и их распределения по длине. С увеличением длины ОВ его прочность снижается, так как число поверхностных дефектов увеличивается. В конечном счете, когда концентрация напряжений в месте расположения дефекта достигнет критического значения для данного материала, происходит излом OB и цепь обрывается. Основной причиной излома OB является их малая гибкость. С уменьшением диаметра OB прочность на изгиб повышается. Так, например, если OB диаметром 125 мкм является достаточно гибким, то при увеличении диаметра до 200 мкм и более гибкость существенно падает. На гибкость OB оказывают существенное влияние и условия окружающей среды. С повышением влажности воздуха сопротивление изгиба резко снижается. Для повышения прочности и гибкости OB в процессе изготовления покрывают защитной оболочкой - высокотемпературостойким слоем (например, слоем из металла). Это позволяет защитить поверхность OB от механических и климатических воздействий, снижающих физико-механические характеристики. Все эти факторы были учтены при изготовлении элементов волоконно-оптического датчика и его сборки с обеспечением возможности последующего размещения последнего на сложнопрофильной поверхности контролируемого объекта, подвергающегося воздействию пулеосколочного поражающего элемента. Наиболее оптимальным является изготовление из силикатного или кварцевого стекла.

Далее осуществляют изгибы оптического волокна при выполнении условия R≤20 d, d - диаметр оптического волокна, для чего оптическое волокно укладывают на первом диэлектрическом основании, выполненном из оптически прозрачного и гибкого материала и предварительно механически фиксируют по заданному контуру трафарета, который располагают под первым оптически прозрачным диэлектрическим основанием датчика. С учетом всех возможных условий эксплуатации датчика, как в помещении, так и в атмосфере произвольной климатической зоны, был выбран оптимальный R min датчика ≅4÷20 мкм.

После этого оптическое волокно предварительно механически фиксируют на указанном первом диэлектрическом основании датчика с помощью полимерного клея в виде произвольной линии типа или "зигзага", или "сетки" по контуру трафарета по всей поверхности основания с заданным шагом h.

В процессе экспериментальной отработки были определены границы и параметры размещения "сетки" светочувствительного элемента датчика. При определении шага такой "сетки" был установлен количественный предел, определяемый формулой (I):

где h - шаг укладки оптического волокна; d - минимальный линейный размер пулеосколочного поражающего элемента. Шаг между светопроводящими дорожками должен соответствовать величине линейного размера пули, осколка, снаряда или любого иного типа поражающего элемента.

После механической фиксации оптического волокна на первом оптически прозрачном слое диэлектрического основания его жестко фиксируют на слоистом диэлектрическом (ламинированном) основании с помощью полимерного клея, поверх зафиксированного оптического волокна укладывают второе диэлектрическое основание и окончательно соединяют полученную сборку в условиях термокомпрессионной сварки.

Условия термокомпрессионной сварки были подобраны экспериментально, при этом учитывалось необходимое условие - все сопрягаемые поверхности диэлектрических оснований должны находиться в размягченном (или даже расплавленном) состоянии для обеспечения надежности соединения слоев, и для каждого нового сочетания материалов и температуры и давления процесса определялись индивидуально. Проблема надежности соединения слоев датчика, как и надежности срабатывания готового датчика при его последующей эксплуатации взаимосвязаны. Так, если при эксплуатации датчика произойдет несанкционированное повреждение или расслоение слоев датчика, то в момент реализации факта повреждения контролируемой поверхности объекта точное определение этого факта будет проблематично.

Укладка OB в условиях предлагаемого способа выполнима как на плоскую, так и на подложку произвольного профиля (сферическую, полусферическую).

Поскольку изготовленный в условиях предлагаемого способа датчик представляет собой гибкую, надежно соединенную слоистую конструкцию, он легко может быть установлен в процессе его эксплуатации на поверхности произвольного профиля для контроля ее повреждений.

Изготовленный в условиях предлагаемого способа датчик работает следующим образом:

- первоначально инициируется световой сигнал от излучателя (лазер, лампа накаливания), при этом по световоду проходит световой поток и регистрируется фотоприемником, размещенным в блоке опроса;

- в момент попадания пули, осколка или вторичных фрагментов в датчик происходит разрыв световодного кабеля, в результате чего прекращается прохождение света через световедущее волокно и световой луч не достигает фотоприемника - при этом на фотоприемнике отсутствует сигнал. В противном случае при отсутствии повреждения поверхности или кабеля прибора на фотоприемнике появляется сигнал, что является безаварийным состоянием в пределах контролируемой площади датчика.

Гибкость конструкции датчика, а также отсутствие электрических линий связи (что исключает вероятность появления электрических потенциалов, токов, наведенных внешними источниками электрической энергии - линий электропередач, молниевыми разрядами и т.п. в местах установки датчиков) позволяет разместить его на любой криволинейной поверхности контролируемого объекта с наличием в нем элементов с высокой степенью чувствительности к воздействию электромагнитных полей (например, взрывоопасные вещества и т.п.).

Таким образом при использовании для производства оптико-волоконного датчика операций и условий предлагаемого способа обеспечивается возможность использования датчика для регистрации факта пулеосколочного повреждения контролируемой поверхности объекта, подвергающегося воздействию пулеосколочного поражающего элемента. К другим технико-экономическим преимуществам предлагаемого способа относится также и то, что для работы изготавливаемого датчика не требуется каких-либо дополнительных источников электрической энергии, электронных блоков обработки запоминания при регистрации сигналов датчика, что повышает надежность последнего.

Возможность практического использования предлагаемого способа может быть подтверждена следующими примерами.

Пример 1. В лабораторных условиях была изготовлена опытная модель датчика по предлагаемому способу. Для этого первоначально были изготовлены заготовки элементов датчика. Сначала вырезались основания датчика из диэлектрического материала, в качестве которой была использована пленка полиимидная ПМФ-351, оптически прозрачная, толщиной 50 мкм (ТУ 6-19-226-89), с односторонним ламинантным слоем из фторопласта. Затем вырубался отрезок из оптического волокна требуемой длины, который накладывался на одну сторону диэлектрического основания, со стороны слоя фторопласта, с использованием пластины, на которую нанесен заданный контур (в условиях данного примера в виде плоской "змейки"), в качестве трафарета для воспроизведения этого контура укладки. При этом соблюдают шаг укладки оптического волокна, вычисляют по формуле (1).

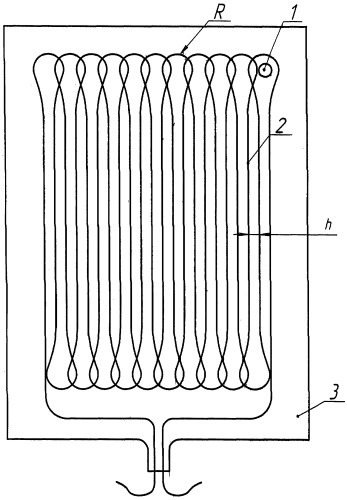

Для данного примера шаг укладки принят равным 5-8 мм, оптимальный радиус изгиба оптического волокна - R=20 d - диаметров оптического волокна (4 мкм). Предварительно обезжиренное оптическое волокно с термостойким алюминированным защитным покрытием укладывали по трафарету, при этом волокно предварительно фиксировали с помощью акрилового клея "Акрилат-85 КТ" ТУ 6-02-132-90). На полученную сборку накладывали второе изолированное основание из пленки ПМФ-351, сопрягая его с оптическим волокном со стороны поверхности с фторопластовым слоем и совмещая с нижним диэлектрическим основанием. Полученную сборку устанавливали между технологическими прокладками из пленки ПМ-А, толщиной 40 мкм (ТУ 6-19-121-85) для защиты последней от механических повреждений, затем покрывали слоем металлорезины, причем с одной стороны металлорезина оказывается в непосредственном соприкосновении с пленкой ПМ-А, а с другой стороны между пленкой ПМ-А и металлорезиной прокладывается металлический лист толщиной 0,8-1,0 мм. Полученную сборку помещали между плитами пресса и соединяли ее элементы в условиях термокомпрессионной сварки (ТКС) при температуре 320±5°С, давлении 5-8 кгс/см2 с выдержкой при этой температуре 1-2 мин. Охлаждали сборку под давлением до температуры 170°С, после чего пакет элементов извлекали из пресса и разбирали. Полученный таким образом датчик подвергали контрольным испытаниям на целостность оптического волокна по наличию или отсутствию прохождения излучения от источника света. На фиг.1 изображена схема укладки оптического волокна, где R - радиус изгиба оптического волокна, 1 - точка механической фиксации оптического волокна для воспроизведения заданного контура, 2 - оптическое волокно, h - шаг укладки оптического волокна, 3 - основание датчика.

Пример 2. Процесс изготовления датчика проводили в условиях примера 1, при этом в качестве диэлектрического основания датчика применялась пленка полиэтилентерефталатная ламинированная толщиной 60 мкм (ТУ6-49-5761783-334-90), а в качестве оптического волокна - волокно с эпоксиакрилатным покрытием марки ОК-50/1 ТУ 16-705.254-82. Соединение элементов датчика проводили в условиях ТКС при температуре 140±5°С, давлении 5-6 кгс/см2 с выдержкой в этих условиях в течение 5 минут. Охлаждение сборки проводили в прессе под давлением до температуры 40-50°С. Полученный таким образом датчик подвергали контрольным испытаниям на целостность оптического волокна по наличию или отсутствию прохождения излучения от источника света. Все данные по примерам 1, 2 сведены в таблицу 1.

| Таблица 1. | |||||

| Номер примера | Условия ТКС: | Материала оснований датчика / | Результаты испытаний образцов | ||

| Толщина пленки | |||||

| температура | давление | Материал 1 | Материал 2 | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Пример 1 | 320°С, охлаждение до 170°С | 5-8 кгс | Пленка ПМФ-351 /50 мкм | Испытания подтверждают целостность оптического волкна | |

| Пример 2 | 140°С, охлаждение до 40-50°С | 5-6 кгс | Пленка полизтилентерефталатная / 60 мкм | Испытания подтверждают целостность оптического волкна |

Способ изготовления волоконно-оптического датчика для регистрации воздействия пуле-осколочного поражающего элемента, включающий предварительную подготовку оптического волокна с заданными характеристиками в качестве чувствительного элемента датчика, сборку элементов датчика с возможностью последующего подключения противоположных концов оптического волокна соответственно к источнику света и фотоприемнику, при этом сначала осуществляют изгибы оптического волокна на первом диэлектрическом основании до заданного радиуса кривизны R, поверх оптического волокна укладывают второе диэлектрическое основание и соединяют полученную сборку, отличающийся тем, что изгибы оптического волокна осуществляют при выполнении условия R≤20d, d - диаметр оптического волокна, для чего оптическое волокно укладывают на первом диэлектрическом основании, выполненном из оптически прозрачного и гибкого материала, и предварительно механически фиксируют по заданному контуру трафарета, который располагают под первым оптически прозрачным диэлектрическим основанием датчика, после чего оптическое волокно жестко фиксируют на указанном первом диэлектрическом основании датчика с помощью полимерного клея в виде произвольной линии типа или «зигзага», или «сетки» по всей поверхности основания с шагом h, величину которого выбирают из соотношения

,

где d - минимальный линейный размер пулеосколочного поражающего элемента, поверх зафиксированного оптического волокна укладывают второе диэлектрическое основание, выполненное аналогично первому в виде по крайней мере односторонне ламинированного другим механически более прочным полимером слоистого материала таким образом, что ламинирующие слои первого и второго диэлектрических оснований оказываются обращенными навстречу друг другу с получением пакета, после чего с внешней стороны пакет обкладывают слоем полимерной пленки, слоем металлорезины, а со стороны установки датчика на контролируемую поверхность объекта - слоем металла между полимерной пленкой и одного из оснований и слоем металлорезины, и окончательно соединяют полученную сборку в условиях термокомпрессионной сварки при температурах плавления полимерных слоев первого и второго оснований датчика.