Магнитомягкий композиционный материал на основе железа и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к аморфным и нанокристаллическим магнитомягким сплавам, получаемым в виде тончайшей ленты литьем плоского потока расплава на поверхность охлаждающего тела и скоростной закалки, используемым для изготовления трансформаторов и дросселей. Технический результат состоит в улучшении магнитных характеристик, снижении трудоемкости легирования, устранении хрупкости ленты и обеспечении возможности ее продольной порезки на мерную ширину дисковыми ножами. Магнитомягкий композиционный материал имеет следующий состав: [Fe]αMaMα" eMβ fBdSicXgGbJh; где Fe - основа; М - элемент из группы, содержащей Co и Ni; Мα" - элемент из группы, содержащей Nb, W, Ta, Zr, Mo и V; Мβ - элемент из группы, содержащей Cr и Mn; X - элемент из группы, содержащей C, Ge, Ga, P и Sb; G - элемент из группы, содержащей Cu и/или Ag; J - тугоплавкие соединения BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора; при соотношении компонентов, ат.%: 0≤а≤30; 1,5≤е≤3; 0≤f≤2; 6≤d≤10; 9≤с≤16; 0≤g≤2; 0,5≤b≤0,9; 0,2≤h≤0,5; α - остальное, при выполнении условия 70≤α+а≤80. 2 н. и 1 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Изобретения относятся к области металлургии, в частности к аморфным и нанокристаллическим магнитомягким сплавам, получаемым в виде тончайшей ленты литьем плоского потока расплава на поверхность охлаждающего тела и скоростной его закалкой и используемым, в основном, для изготовления из ленты трансформаторов и дросселей.

Известен магнитомягкий материал - нанокристаллический сплав 5БДСР на основе железа, получаемый в виде тонкой (20-25 мкм) ленты литьем плоского потока расплава на поверхность охлаждающего тела и скоростной его закалкой (см. Карасев В.В., Макаров В.А., Филлипов А.Е., Маркин В.В. Электромагнитные характеристики нового нанокристаллического сплава 5БДСР и возможности его применения в электромагнитных устройствах «Электротехника», 1994, №4, с.51-55 (УДК 621.315.55.001.5).

Химический состав известного нанокристаллического сплава 5БДСР следующий, мас.%: В - 1,2-1,9; Si - 6,8-7,9; Cu - 0,8-1,5; Nb - 4,0-5,7; V - 0,2-2,0; Мо - 0,2-3,0; Ge - 0,1-0,5.

Особенностью указанного сплава является то, что на этапе плавления получают коллоидный раствор-эмульсию расплава меди в дисперсионной среде - расплаве железа, с растворенными в нем легирующими компонентами.

Легирование ниобием препятствует росту зарождающихся кристаллов и стабилизирует нанокристаллическое состояние.

Легирование бором и кремнием обеспечивает аморфность сплава на этапе получения ленты и требуемый комплекс параметров магнитной индукции насыщения и магнитострикции (см. M.Muller. N.Mattem. The influence of refractory element additions on the magnetic properties and on the crystallization behaviour of nanjcrystalline soft magnetic Fe-B-Si-Cu aalloys, Journal of Magnetism and Magnetic Materials 136 (1994) 79-87).

В кристаллизованных аморфных сплавах со смешанной аморфно-кристаллической структурой уровень свойств гораздо выше, чем в аналогичных по назначению, лучших аморфных магнитно-мягких сплавах. Важнейшей особенностью таких сплавов является нанокристаллический характер структуры, размер кристаллитов в них составляет 10-20 нанометров. Последнее достигается термической кристаллизацией ряда известных аморфных сплавов на основе железа с небольшими добавками меди и тугоплавких элементов (ниобия, молибдена, вольфрама, циркония и т.д.). При термической обработке такого материала происходит вторичная кристаллизация различных фазовых составляющих вокруг центров кристаллизации, обусловленных золем меди (см. Макаров В.А., Арцишевский М.А. и др. Структура, фазовый состав и свойства нанокристаллических магнитных сплавов. Мессбауэровское, электронно-микроскопическое и магнитное исследования. - ФММ, 1991, №9, с.139-149).

Известен способ изготовления магнитомягкого композиционного материала на основе железа, заключающийся в расплавлении материала, содержащего в качестве легирующих элементов никель, кремний, бор. Материал также содержит углерод, марганец, серу, фосфор. Особенностью известного способа является то, что перед выпуском расплава на поверхность охлаждающего тела проводят продувку расплава водородом (см. описание к а.с. СССР №1515517, М.Кл.5: B 22 D 11/06, опубл. 30.05.94 г., «Способ изготовления аморфной ленты»).

В известном способе расплав перед выпуском из тигля насыщают водородом через алундовый капилляр, который помещают в расплав сверху. Способ позволяет повысить склонность сплава к аморфизации путем снижения температуры ликвидуса в результате наводораживания расплава за счет снижения критической скорости закалки. Способ позволяет повысить пластические свойства аморфных лент по мере десорбции водорода при последующем обжиге.

Недостатком известного способа изготовления магнитомягкого композиционного материала на основе железа является невозможность получения максимальных значений магнитных свойств: высокой индукции, низкой коэрцитивной силы, высокой магнитной проницаемости, так как подобранный авторами состав и количество ингредиентов не позволяют получить на этапе плавления нанокристаллический характер структуры: коллоидный раствор-эмульсию расплава меди в дисперсионной среде - расплаве железа с растворенными в нем легирующими компонентами.

Известны магнитомягкий композиционный материал на основе железа и способ его изготовления, выбранные заявителем в качестве прототипов - ближайших аналогов заявляемого магнитомягкого композиционного материала и способа его изготовления (см. Европейский патент ЕР №0271657, М.Кл.4: H 01 F 1/14, заявл. 01.06.87 г., опубл. 22.06.88 г., «Магнитомягкий сплав и способ его получения», Y.Yoshizawa. K.Yamauchi. S.Oguma).

Известный магнитомягкий нанокристаллический сплав на основе железа с общим названием FINEMET имеет общую композиционную формулу:

[Fe1-aMa]100-x-y-z-α-β-γ CuxSiуВzM'αМ''βХγ,

где М - кобальт Со или никель Ni,

М' - элементы из группы ниобий Nb, вольфрам W, тантал Та, гафний Hf, цирконий Zr, титан Ti, молибден Мо,

М'' - элементы, выбранные из группы ванадий V, хром Cr, марганец Mn, алюминий Al,

Х - элементы, выбранные из группы углерод С, германий Ge, галлий Ga, фосфор Р, сурьма Sb,

G - медь Cu и/или серебро Ag.

Как следует из примера конкретного осуществления, состав и количество ингредиентов согласно формуле Fe73.5Cu1Nb3Si13.5B9 обеспечивают на этапе плавления получение коллоидного раствора-эмульсии расплава меди в дисперсионной среде - расплаве железа с растворенными в нем легирующими компонентами.

При затвердевании такого расплава в процессе скоростной закалки в тончайшей ленте фиксируется твердотельная дисперсная система, состоящая из металлической аморфной матрицы и золя меди, способствующего формированию при термической обработке высокой плотности центров кристаллизации.

Из-за ультрадисперсности золя меди и образующихся на поверхности его зародышей кристаллической фазы, их смыкания и блокировании роста кристаллитов за счет легирования элементами типа ниобия их размер в результате не превышает 50-100 нанометров. Матрица сплава при этом продолжает оставаться аморфной.

Фазовая структурная модель материала типа FINEMET после термической обработки изображена на фиг.1.

Формирование такой нанокристаллической структуры в результате частичной кристаллизации сплава обуславливает получение очень хороших магнитомягких свойств - высокой индукции, низкой коэрцитивной силы, высокой магнитной проницаемости, малых потерь на перемагничивание в широком диапазоне частот.

К недостаткам указанной группы сплавов следует отнести необходимость перелегирования их медью Cu для получения необходимого количества центров кристаллизации.

Ввиду того что она плохо растворяется в расплаве, ее распределение в нем неоднородно и зависит от температурных зон и от перемешивания расплава. Это приводит к механическому охрупчиванию получаемой из сплава быстрозакаленной ленты и, как следствие, локальной хрупкости ленты, что делает невозможным продольную порезку ленты с составом, в котором можно получить максимальные значения магнитных свойств.

Кроме этого, перелегирование данного сплава элементами аморфизаторами типа бора В и кремния Si вследствие зародышевой активности меди приводит к недостаточному комплексу магнитных свойств сплава, по крайней мере, недостаточному для уровня, который можно получить в указанной системе сплавов. Сплавы же с содержанием ингредиентов, обеспечивающим наивысшие магнитные характеристики, механически чрезвычайно хрупки.

По известному способу тончайшую ленту получают закалкой расплава на основе железа, содержащего следующие легирующие элементы: кобальт или никель, элементы, выбранные из группы ниобий, вольфрам, тантал, гафний, цирконий, титан, молибден, элементы, выбранные из группы ванадий, хром, марганец, алюминий, элементы, выбранные из группы углерод, германий, галлий, фосфор, сурьма, элементы, выбранные из группы медь и/или серебро. Закалку расплава осуществляют в процессе литья плоского потока расплава на поверхность охлаждающего валка. При затвердевании такого расплава в тончайшей ленте фиксируется твердотельная дисперсная система, состоящая из металлической аморфной матрицы и золя меди, способствующего формированию при термической обработке высокой плотности центров кристаллизации и образованию нанокристаллической структуры.

Недостатком известного способа является механическое охрупчивание получаемой из сплава быстрозакаленной ленты и, как следствие, локальная хрупкость ленты, что делает невозможным продольную порезку ленты.

Технический результат предлагаемых изобретений состоит в устранении указанных недостатков, а именно в:

- улучшении магнитных характеристик;

- снижении трудоемкости легирования расплава;

- устранении хрупкости ленты и обеспечении возможности ее продольной порезки на мерную ширину дисковыми ножницами.

В магнитомягком композиционном материале на основе железа, содержащем кремний, бор, согласно изобретению он дополнительно содержит тугоплавкие соединения в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4С, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора, и имеет состав, соответствующий следующей формуле:

где Fe - основа;

М - по меньшей мере один элемент из группы, содержащей кобальт, никель;

Мα'' - по меньшей мере один элемент из группы, содержащей ниобий, вольфрам, тантал, цирконий, молибден, ванадий;

Мβ - по меньшей мере один элемент из группы, содержащей хром, марганец;

Х - по меньшей мере один элемент из группы, содержащей углерод, германий, галлий, фосфор, сурьму;

G - по меньшей мере один элемент из группы, содержащей медь и/или серебро;

Jh - тугоплавкие соединения в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде коллоидного кластера, при следующем соотношении компонентов, ат.%:

0≤а≤30; 1,5≤е≤3; 0≤f≤2; 6≤d≤10; 9≤с≤16; 0≤g≤2; 0,5≤b≤0,9; 0,2≤h≤0,5;

α - остальное, при выполнении условия 70≤α+а≤80.

В способе получения магнитомягкого композиционного материала на основе железа в виде ленты, включающем получение расплава, литье плоского потока расплава на поверхность охлаждающего тела, скоростную закалку и термическую обработку, согласно изобретению получают расплав на основе железа, содержащий кремний, бор и по меньшей мере один элемент из группы, содержащей кобальт, никель, ниобий, вольфрам, тантал, цирконий, молибден, ванадий, хром, марганец, углерод, германий, галлий, фосфор, сурьму; а также медь и/или серебро, а перед закалкой осуществляют продувку расплава азотом и/или аммиаком или газообразными углеводородами для получения тугоплавких соединений в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора с получением зародышей этих соединений в металлической аморфной основе.

При этом продувку расплава осуществляют в течение 100-1000 секунд.

Предлагаемый качественный и количественный состав композиционного материала, соответствующий формуле:

где Fe - основа сплава; М - по меньшей мере один элемент из группы, содержащей кобальт, никель; Мα'' - по меньшей мере один элемент из группы, содержащей ниобий Nb, вольфрам W, тантал Та, цирконий Zr, молибден Мо, ванадий V; Mβ - по меньшей мере один элемент из группы, содержащей хром Cr и марганец Mn; X - по меньшей мере один элемент из группы, содержащей углерод С, германий Ge, галлий Ga, фосфор Р, сурьму Sb; G - по меньшей мере один элемент из группы, содержащей медь Си и/или серебро Ag; Jh - тугоплавкие соединения в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4С, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора, при соотношении компонентов, ат.%:

0≤а≤30; 1,5≤е≤3; 0≤f≤2; 6≤d≤10; 9≤с≤16; 0≤g≤2; 0,5≤b≤0,9; 0,2≤h≤0,5; α - остальное,

и выполнение условия 70≤α+а≤80, устраняет необходимость перелегирования сплава медью и позволяет на этапе получения расплава сформировать высокие магнитные характеристики сплава и одновременно устранить хрупкость ленты.

Получение расплава на основе железа в виде ленты, содержащего кремний, бор и по меньшей мере один элемент из группы, содержащей кобальт, никель, ниобий, вольфрам, тантал, цирконий, молибден, ванадий, хром, марганец, углерод, германий, галлий, фосфор, сурьму; а также медь и/или серебро, и продувка перед закалкой расплава азотом и/или аммиаком или газообразными углеводородами позволяет получить тугоплавкие соединения в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора с зародышами этих соединений в металлической аморфной основе, являющихся центрами кристаллизации и заменяющих собой часть меди в материале.

Предлагаемый способ, а именно: продувка расплава, содержащего в качестве основы железо, и, по меньшей мере, один элемент из группы, содержащей: кобальт, никель, ниобий, вольфрам, тантал, цирконий, молибден, ванадий, хром, марганец, углерод, германий, галлий, фосфор, сурьму, медь и/или серебро, азотом и/или аммиаком перед закалкой в течение 100-1000 секунд обеспечивает образование кластеров неметаллических химических соединений тугоплавких нитридов BN, Si3N4, NbN, TaN, ZrN, а также карбидов В4С, SiC, TaC, NbC, VC, W2C, ZrC в коллоидном состоянии в виде золя, являющихся центрами кристаллизации и заменяющих собой часть меди в материале.

В частности, при продувке расплава азотом N2 происходят реакции взаимодействия составляющих элементов расплава с азотом с последующим образованием кластеров нитридов по химическим формулам:

2В+N2→2BN

3Si+2N2→Si3N4

2Nb+N2→2NbN

2Ta+N2→2TaN

2Zr+N2→2ZrN

Образующиеся соединения выделяются в фазу в виде тончайшего (1-2 нм) золя нитридов, не растворимых в расплаве и имеющих температуру плавления и диссоциации выше 1900°С, что намного выше температуры расплава, составляющей, примерно, 1400°С. Частицы золя ввиду своих чрезвычайно малых размеров равномерно распределены в матрице расплава. Не прореагировавший азот при продувке из расплава удаляется в атмосферу, дополнительно защищая поверхность расплава от окисления.

При продувке расплава аммиаком вначале происходит высокотемпературная диссоциация аммиака с получением азота и водорода, а затем происходит образование нитридов, как в варианте продувки азотом. Свободный водород дополнительно раскисляет расплав и догорает в атмосфере над расплавом, защищая его от окисления

При продувке расплава газообразными углеводородами типа метан, этан, бутан, пропан и т.д. вначале происходит диссоциация углеводородов с выделением атомарного углерода и водорода. Часть выделившегося углерода растворяется в расплаве, а часть его реагирует с составляющими элементами сплава с образованием кластеров карбидов по формулам:

4В+С→В4С

Si+C→SiC

Та+С→ТаС

Nb+С→NbC

V+С→VC

2W+C→W2C

Zr+С→ZrC

Свободный водород дополнительно раскисляет расплав и вместе с непрореагировавшим газом догорает в атмосфере над расплавом, защищая его от окисления.

С точки зрения реализации процесса предпочтительным является продувка азотом с получением нитридов. Однако дополнительное раскисление расплава и, как следствие, улучшение технологичности процесса получения ленты из него также дает перспективу способам продувки аммиаком и углеводородами.

Ввиду того что избыток меди заменяется другими материалами - тугоплавкими карбидами и нитридами, устраняется хрупкость ленты, в особенности локальная, обусловленная неоднородностью концентрации меди в материале ленты. Указанные карбиды и нитриды, равномерно распределенные в матрице материала, фиксируются при скоростной закалке и служат как дополнительные центры кристаллизации при термической обработке нехрупкой ленты из данного материала, что позволяет сформировать требуемую аморфно-нанокристаллическую структуру для обеспечения высоких магнитных характеристик, которые трудно достигаются для нехрупких лент, содержащих только медь. Сплавы с одной медью и содержанием ингредиентов, обеспечивающих наивысшие магнитные характеристики, механически чрезвычайно хрупкие.

Сущность предлагаемых технических решений поясняется структурными моделями сплавов.

На фиг.1 показана фазово-структурная модель сплава-прототипа типа FINEMET.

На фиг.2 показана фазово-структурная модель предлагаемого композиционного материала с нитридами или карбидами в качестве зародышей.

Заявляемые технические решения осуществляются следующим образом.

Изготавливают магнитомягкие композиционные материалы следующих составов:

где J - соединения BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров. Распределение кластеров нитридов или карбидов, кластеров меди, атомов ниобия в аморфной матрице полученного композиционного материала схематично изображено на фиг.2.

Исходные сплавы приготавливают в вакуумной индукционной электропечи с массой плавки до 500 кг. Составы сплавов анализируют спектральным методом при помощи фотоэлектрической системы ДФС-51. После этого сплав по одному из приведенных составов расплавляют в тигле установки литья аморфной ленты типа VIM с весом плавки до 25 кг. После расплавления сплав продувают газами со дна тигля через пористую вставку в кварцевой трубке в течение заданного времени. Избытки газов догорают над расплавом в воздушной атмосфере. Продувка расплава газами производится в течение времени, достаточном для получения в расплаве 0.2-0.5 ат.% нитридов и карбидов. Экспериментально полученные данные показывают, что длительность продувки газами составляет от 100 до 1000 секунд при расходе газа от 0,001 до 0,005 м3/сек.

Затем расплав при температуре 1400-1420°С подвергают закалке во время литья плоского потока на поверхность охлаждающего тела - медного охлаждаемого быстровращающегося барабана с получением ленты шириной 35 мм и толщиной 25-30 мкм.

Полученную ленту подвергают продольной резке дисковыми ножницами типа Л2-42 до ширины 10 мм с применением ножей из стали Х12МФ, закаленных в масле. При этом определяют разрезаемость ленты как «хорошую» в случае, если не было разрывов и разрушений ленты, «удовлетворительную» в случае, если имелись локальные разрушения, и «неразрезаемую» в случае, если лента не резалась. Определяют хрупкость методом поперечного разрыва ленты в соответствии с действующими техническими условиями. Конечное количество нитридов и карбидов в ленте определяют методом анализа связанного-несвязанного газа на газоанализаторе Leco.

Из ленты изготавливают кольцевые витые сердечники-образцы, которые подвергают термической обработке с получением нанокристаллической структуры по оптимальному режиму, принятому для нанокристаллических сплавов типа 5БДСР. Испытания магнитных характеристик производят квазистатическим методом на комплексе ММК-С-100-5 и динамическим методом на комплексе ММК-50-1М-20.

Заявителем были получены экспериментальные образцы и проведены исследования их магнитных и механических характеристик.

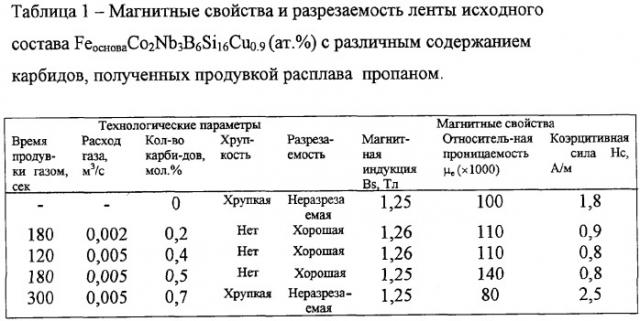

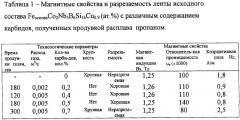

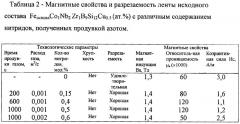

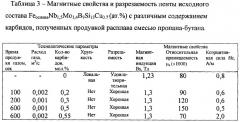

Результаты исследований представлены в таблицах 1-4.

Примечания к таблицам 1-4:

Первая строка таблиц показывает характеристики сплава исходных составов без продувки газами с получением коллоидных кластеров нитридов или карбидов.

Как видно из таблиц 1-4, оптимальное содержание коллоидных кластеров исходных материалов колеблется от 0,2 до 0,5 молек.%.

Уменьшение содержания коллоидных кластеров приводит либо к появлению хрупкости и неразрезаемости ленты, как в таблицах 1, 3, 4, либо ухудшению магнитных свойств, как в таблицах 2, 3, 4.

Увеличение содержания коллоидных кластеров, как видно из таблиц, приводит к ухудшению магнитных характеристик.

Для испытаний подбирались исходные составы с максимально достижимыми магнитными характеристиками.

Таким образом, заданную цель изобретения - улучшение магнитных характеристик магнитомягкого композиционного материала на основе железа, устранение хрупкости ленты, получение возможности ее продольной порезки на мерную ширину дисковыми ножницами в результате испытаний можно считать достигнутой.

1. Магнитомягкий композиционный материал на основе железа, содержащий кремний, бор, отличающийся тем, что он дополнительно содержит тугоплавкие соединения в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора, и имеет состав, соответствующий следующей формуле

[Fe]αMaMα" eMβ fBdSicXgGbJh;

где: Fe - основа;

М - по меньшей мере один элемент из группы, содержащей кобальт и никель;

Мα" - по меньшей мере один элемент из группы, содержащей ниобий, вольфрам, тантал, цирконий, молибден и ванадий;

Мβ - по меньшей мере один элемент из группы, содержащей хром и марганец;

X - по меньшей мере один элемент из группы, содержащей углерод, германий, галлий, фосфор и сурьму;

G - по меньшей мере один элемент из группы, содержащей медь и/или серебро;

J - тугоплавкие соединений в виде нитридов и карбидов из группы, содержажей BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора;

при следующем соотношении компонентов, ат.%:

0≤а≤30; 1,5≤е≤3; 0≤f≤2; 6≤d≤10; 9≤с≤16; 0≤g≤2; 0,5≤b≤0,9; 0,2≤h≤0,5;

α - остальное, при выполнении условия 70≤α+а≤80.

2. Способ получения магнитомягкого композиционного материала на основе железа в виде ленты, включающий получение расплава, литье плоского потока расплава на поверхность охлаждающего тела, скоростную закалку и термическую обработку, отличающийся тем, что получают расплав на основе железа, содержащий кремний, бор и по меньшей мере один элемент из группы, содержащей кобальт, никель, ниобий, вольфрам, тантал, цирконий, молибден, ванадий, хром, марганец, углерод, германий, галлий, фосфор, сурьму; а также медь и/или серебро, а перед закалкой осуществляют продувку расплава азотом, и/или аммиаком, или газообразными углеводородами для получения тугоплавких соединений в виде нитридов или карбидов из группы, содержащей BN, Si3N4, NbN, TaN, ZrN, B4C, SiC, TaC, NbC, VC, W2C, ZrC в виде кластеров коллоидного раствора с получением зародышей этих соединений в металлической аморфной основе.

3. Способ по п.2, отличающийся тем, что продувку расплава осуществляют в течение 100-1000 с.