Способ непрерывного литья заготовок

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к непрерывному литью заготовок с мягким обжатием в твердожидком состоянии посредством пар роликов. Способ включает подачу металла из сталеразливочного ковша в промежуточный и далее в кристаллизатор, вытягивание из него заготовки с заданной скоростью и охлаждение заготовки в зоне вторичного охлаждения с мягким обжатием в твердожидком состоянии посредством пар роликов. При этом мягкое обжатие заготовки в каждой паре роликов осуществляют по зависимости ΔUSR=k1 k2 ΔυSR, при относительном содержании жидкой фазы fL в двухфазной зоне в центре заготовки в пределах 0.25≤fL≤0.75, где k1=1.5-5.5, коэффициент, учитывающий поперечное деформирование материала в двухфазной зоне при обжатии и зависящий от относительного содержания жидкой фазы в центральной зоне заготовки, k2=2.2-4.1, коэффициент, учитывающий деформирование затвердевшей корочки заготовки и зависящий от отношения размера двухфазной зоны в соответствующей роликовой паре к толщине заготовки, ΔυSR - полная усадка заготовки при затвердевании металла в соответствующей роликовой паре, мм. Изобретение позволяет улучшить качество поверхности и макроструктуру непрерывнолитых заготовок, а также увеличить протяженность зоны мягкого обжатия для более полной компенсации усадки при затвердевании стали и уменьшения осевой рыхлости и ликвации. Кроме того, воздействие на слиток на более протяженном участке в конце затвердевания позволяет увеличить скорость разливки. 6 ил.

Реферат

Изобретение относится к области металлургии, в частности к непрерывному литью заготовок, и может быть также отнесено к обжатию заготовок методом "мягкого обжатия".

Известно, что "мягкое обжатие" заготовки предполагает ее деформирование с помощью роликов в зоне окончательного затвердевания. Такое воздействие достаточно эффективно при динамической обработке тонких слябов (см. Смирнов А.Н. и др. "Процессы непрерывной разливки", Донецк, 2002, с.34-351).

Известен способ непрерывного литья заготовок (см. патент №2226138, В 22 D 11/12, 04.02.2002), включающий подачу металла из сталеразливочного ковша в промежуточный и далее в кристаллизатор, вытягивание из него заготовки с заданной скоростью, охлаждением ее в зоне вторичного охлаждения с обжатием заготовки в твердожидком состоянии роликами. При этом скорость вытягивания по отношению к разливке без обжатия увеличивается, а обжатие осуществляют парами роликов в тянуще-обжимной клети, при этом определяют температуру поверхности и протяженность жидкой фазы заготовки, а давление в гидроцилиндрах для каждой пары роликов тянуще-обжимной клети устанавливают в зависимости от скорости вытягивания, температуры поверхности заготовки и марки разливаемой стали по соотношению:

pi=(p0+Δpi)·kp,

для Si<SL

Δрi=0 для Si≥SL

kp=(b+0.5h)/1200,

где kp - безразмерный коэффициент, учитывающий размеры поперечного сечения заготовки;

Si - расстояние от мениска металла в кристаллизаторе до i-го ролика тянуще-обжимной клети, м;

SL - протяженность жидкой фазы заготовки, м;

h - толщина заготовки, мм;

b - ширина заготовки, мм;

р0 - давление, необходимое для транспортировки заготовки без обжатия, атм;

Δрi - дополнительное давление в гидроцилиндрах каждой пары роликов, необходимое для обжатия жидкой сердцевины заготовки, атм;

рi - давление в гидроцилиндрах каждой пары роликов, атм;

Т0 - температура поверхности заготовки, °С;

ki - поправочный коэффициент для каждой пары роликов (1, 2, 3 и т.д.), зависит от схемы работы тянуще-обжимной клети;

α1, α2 - коэффициенты, зависящие от марки стали (α1=50...150, α2=4...10), при этом протяженность жидкой фазы заготовки определяют из соотношения:

где kL - протяженность жидкой фазы заготовки для определенной марки стали при условии υ=υ0;

υ - скорость вытягивания заготовки, м/мин;

υ0 - скорость вытягивания заготовки, при которой жидкая фаза не входит в тянущую клеть, м/мин;

nL - расчетный коэффициент (nL=1.0...1.3 зависит от режима вторичного охлаждения).

Однако указанный способ недостаточно обеспечивает поставленную задачу в части уменьшения осевой рыхлости и осевой ликвации, что приводит к снижению качества заготовки. Обжатие заготовки производится только в тянущей клети на 4 парах роликов, в результате чего относительно короткая протяженность зоны "мягкого обжатия" не позволяет эффективно обрабатывать заготовки из средне- и высокоуглеродистых сталей. Кроме того, указанный способ ориентирован на конкретную МНЛЗ и узкий скоростной диапазон разливки, что существенно ограничивает область его применения.

Сущностью предлагаемого способа организации системы "мягкого обжатия" при непрерывной разливке слябовых заготовок является обеспечение режима нелинейного распределения обжатий оптимальной протяженности вдоль технологической оси МНЛЗ. Такая схема будет обладать универсальностью относительно скорости разливки и марочного состава стали. Основные положения данной концепции обжатия:

- "мягкое обжатие" заготовки производится в эффективном интервале "мягкого обжатия" (или, просто, в эффективном интервале), когда относительное количество жидкой фазы fL в двухфазной зоне затвердевающего слитка находится в пределах 0.25≤f≤0.75, в том числе и на оси слитка,

- конкретные обжатия в паре роликов должны определятся из условия компенсации усадки металла в эффективном интервале "мягкого обжатия".

Деформирование неполностью затвердевших слябовых заготовок в процессе мягкого обжатия приводит к снижению осевой пористости слябов, улучшению макроструктуры и позволяет уменьшить влияние макросегрегации, что особенно важно для сталей, чувствительных к качеству осевой зоны. Принцип этой технологии базируется на уплотнении слитка в процессе окончательного затвердевания на величину, эквивалентную усадке металла при переходе из жидкой в твердую фазу. Необходимо отметить, что процесс образования пор в центральной зоне слитка и осевая ликвация - это связанные процессы, причем главенствующую роль играет процесс образования пор. В образовавшиеся поры всасывается обогащенный ликвирующими элементами расплав, который при последующей кристаллизации создает область осевой ликвации. Таким образом, "мягкое обжатие", направленное в первую очередь на уменьшение пористости в центре слитка, способствует уменьшению осевой ликвации.

Для того чтобы получить значительный эффект от мягкого обжатия, необходимо контролировать положение конца жидкой лунки в зоне обжатия. Положение зоны мягкого обжатия определяется такими параметрами процесса как толщина сляба, скорость разливки, а также химическим составом металла. По экспериментальным данным наиболее рационально начинать обжатие в области, где доля жидкой фазы в гетерогенном расплаве двухфазной зоны уменьшается и составляет около 70...75% и в результате образуется кристаллический каркас, заполненный жидким расплавом. Эксперименты показывают, что мягкое обжатие должно заканчиваться в области между долей жидкой фазы 25...30% и полным затвердеванием, так как в этой области жесткость кристаллического каркаса двухфазной зоны сравнима с жесткостью литого металла и эффективное обжатие становится невозможным.

Предлагаемый способ поясняется чертежами, где

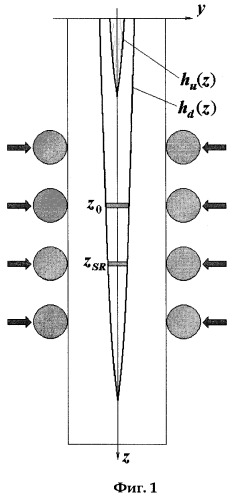

фиг.1 - "К определению оптимального обжатия на участке z0-zSR",

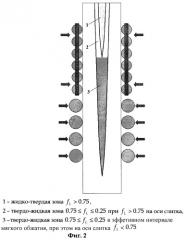

фиг.2 - "Схема зоны мягкого обжатия",

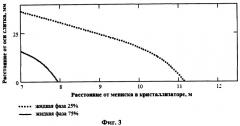

фиг.3 - "Положение изотерм, соответствующих границам эффективного интервала мягкого обжатия для скорости разливки 0.65 м/мин",

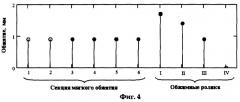

фиг.4 - "Распределения обжатий на пару роликов по длине зоны мягкого обжатия для скорости разливки 0.65 м/мин",

фиг.5 - "Положение изотерм, соответствующих границам эффективного интервала мягкого обжатия для скорости разливки 0.7 м/мин",

фиг.6 - "Распределения обжатий на пару роликов по длине зоны мягкого обжатия для скорости разливки 0.7 м/мин".

На фиг.1 показана принципиальная схема "мягкого обжатия" (количество обжимных роликов на схеме условно) и продольное сечение заготовки с положением границ эффективного интервала мягкого обжатия: hu для fL=0.75 и hd для fL=0.25. Обжатие заготовки происходит в парах роликов, движение слитка при его вытягивании из кристаллизатора производится вдоль оси z, координата y отсчитывается от центра по толщине заготовки. Рассмотрим ситуацию, когда необходимо определить обжатие заготовки в паре роликов с координатой zSR, если последнее обжатие произошло в паре роликов с координатой z0. Для компенсации усадки при затвердевании жидкой стали на участке от z0 до zSR необходимо в точке с координатой zSR "обжать" двухфазную зону в центре слитка на величину ΔυSR

где εcr - коэффициент относительной объемной усадки при кристаллизации.

Реальное обжатие заготовки ΔUSR определим по зависимости (2)

ΔUSR=k1 k2 Δ υSR, при относительном содержании жидкой фазы fL в двухфазной зоне в центре заготовки в пределах 0.25≤fL≤0.75,

где k1=1.5-5.5 - коэффициент, учитывающий поперечное деформирование материала в двухфазной зоне при обжатии и зависящий от относительного содержания жидкой фазы в центральной зоне заготовки,

k2=2.2-4.1 - коэффициент, учитывающий деформирование затвердевшей корочки заготовки и зависящий от отношения размера двухфазной зоны в соответствующей роликовой паре к толщине заготовки,

ΔυSR - полная усадка заготовки при затвердевании металла в соответствующей роликовой паре, мм.

Первый коэффициент определяется на основе рассмотрения процесса деформирования материала двухфазной зоны как пористой среды, где за относительный объем пор отвечает параметр fL. Для получения необходимого изменения объема в двухфазной зоне из-за возможности течения материала в поперечных направлениях необходимо обеспечить значительно большие обжатия, чем дает формула (1). Учитывая распределение fL по поперечному сечению слитка и осредняя по эффективному интервалу, для слябов толщиной 150...250 мм расчетным путем получена следующая линейная аппроксимация для вычисления коэффициента k1 при 0.25≤fL≤0.75

где - относительное количество жидкой фазы на оси слитка. Таким образом, в эффективном интервале коэффициент k1 находится в пределах 1.5...5.5.

При обжатии неполностью затвердевшей заготовки в паре роликов из-за локализации деформации непосредственно под роликами и деформировании корки заготовки обжатие твердожидкой сердцевины происходит в значительно меньшей степени, чем самой заготовки. Анализ расчетных данных по деформированию непрерывнолитых слябов толщиной 150...250 мм в паре роликов позволил конкретизировать выражения для коэффициента, учитывающего деформирование затвердевшей корочки слитка. Соотношение между обжатием слитка и обжатием непосредственно двухфазной зоны в пределах эффективного интервала описывается формулой

где h - половина толщины слитка, hd - полутолщина эффективного интервала мягкого обжатия в поперечном сечении слитка (фиг.1). Анализируя отношение hd/h в пределах эффективного интервала "мягкого обжатия", получаем, что коэффициент k2 должен находиться в пределах 2.2...4.1.

Пример.

На вертикальной МНЛЗ отливают непрерывным способом сляб толщиной 200 мм из высокоуглеродистой стали со скоростями 0.65 и 0.7 м/мин. Зона мягкого обжатия выполнена в виде 6-"блочной" роликовой секции, обеспечивающей "линейное" обжатие заготовки, и 4 пар роликов тянущей клети с возможностью независимого регулирования обжатия на каждой паре роликов. Схематическое изображение зоны мягкого обжатия с расположением эффективного интервала мягкого обжатия приведено на фиг.2. Расположение секции: с 7.75 м до 9.5 м от мениска жидкого металла в кристаллизаторе (общая длина секции 1.75 м с шагом между роликами 0.35 м), расположение отдельных пар роликов тянущей клети: 10 м, 10.45 м, 10.9 м и 11.35 м.

Для расчета обжатий на каждую пару роликов необходимо сначала рассчитать кинетику температурного состояния заготовки. Для скорости разливки 0,65 м/мин на фиг.3 приведено положение изотерм, соответствующих границам эффективного интервала мягкого обжатия. Затем, по изложенной выше методике по формулам (1)-(4) определяются необходимые обжатия на каждую пару роликов. На фиг.4 приведены рассчитанные обжатия на каждую пару роликов, причем для 6-роликовой секции незакрашенными кружками показаны обжатия в паре роликов, не попадающие в эффективный интервал мягкого обжатия.

Расчетные обжатия для 4 последних пар роликов секции находятся в пределах 0.82...0.96 мм. В результате принято: обжатие в секции на каждую пару роликов 0.9 мм, на всю секцию - 5.4 мм, распределение обжатия по парам роликов тянущей клети - 1.7 мм, 1.4 мм и 0.9 мм. Последняя пара роликов тянущей клети не попадает в эффективный интервал мягкого обжатия и, поэтому, в обжатии заготовки не участвует. Суммарное обжатие заготовки составляет 9.4 мм, обжатие в эффективном интервале мягкого обжатия - 7.6 мм.

Для скорости разливки 0.7 м/мин порядок расчета аналогичен приведенному выше алгоритму для скорости 0.65 м/мин. На фиг.5 приведены положение изотерм, соответствующих границам эффективного интервала мягкого обжатия для скорости разливки 0.7 м/мин. На фиг.6 приведены рассчитанные обжатия на каждую пару роликов. Обжатие в секции на каждую пару роликов 0.8 мм, на всю секцию - 4.8 мм, распределение обжатия по парам роликов тянущей клети - 1.5 мм, 1.4 мм, 1.3 мм, 1.1 мм. Суммарное обжатие заготовки составляет 9.1 мм, обжатие в эффективном интервале мягкого обжатия - 6.7 мм.

Использование предложенного способа позволит улучшить качество поверхности и макроструктуру непрерывнолитых заготовок и повысить скорость разливки и производительность МНЛЗ. По сравнению с прототипом увеличивается протяженность зоны "мягкого обжатия", что позволяет осуществить более полную компенсацию усадки при затвердевании стали и, соответственно уменьшить осевую рыхлость и ликвацию и получить слябы с улучшенной макроструктурой. Кроме того, такое воздействие на слиток на более протяженном участке в конце затвердевания позволяет поднять скорость разливки.

Способ непрерывного литья заготовок, включающий подачу металла из сталеразливочного ковша в промежуточный и далее в кристаллизатор, вытягивание из него заготовки с заданной скоростью и охлаждение заготовки в зоне вторичного охлаждения с мягким обжатием в твердожидком состоянии посредством пар роликов, отличающийся тем, что мягкое обжатие заготовки в каждой паре роликов осуществляют по зависимости

ΔUSR=k1 k2 ΔυSR при относительном содержании жидкой фазы fL в двухфазной зоне в центре заготовки в пределах 0.25≤fL≤0.75,

где k1=1.5-5.5 - коэффициент, учитывающий поперечное деформирование материала в двухфазной зоне при обжатии и зависящий от относительного содержания жидкой фазы в центральной зоне заготовки;

k2=2.2-4.1 - коэффициент, учитывающий деформирование затвердевшей корочки заготовки и зависящий от отношения размера двухфазной зоны в соответствующей роликовой паре к толщине заготовки;

ΔυSR - полная усадка заготовки при затвердевании металла в соответствующей роликовой паре, мм.