Способ нанесения покрытия на стекло

Иллюстрации

Показать всеВ способе получения прочного фотокаталитически активного самоочищающегося покрытия на стекле осуществляют контактирование поверхности горячего стекла с текучей смесью, содержащей хлорид титана, источник кислорода и предшественник олова. Покрытие предпочтительно содержит менее 10 атом.% олова в основном объеме покрытия. Атомная концентрация олова на поверхности покрытия предпочтительно выше, чем в основном объеме покрытия. Техническая задача изобретения - получение покрытия, стойкого к истиранию и циклическому температурному воздействию. 4 н. и 22 з.п. ф-лы, 21 табл.

Реферат

Область техники

Данное изобретение относится к способу получения прочного фотокаталитически активного самоочищающегося стекла, имеющего покрытие. В частности, изобретение относится к способу нанесения прочного, фотокаталитически активного самоочищающегося покрытия из оксида титана, содержащего олово, на поверхность стеклянной основы. Изобретение также относится к прочному фотокаталитически активному имеющему покрытие стеклу, содержащему покрытие из оксида титана, включающее в себя олово.

Уровень техники

Известен способ осаждения тонких покрытий, имеющих один или более слоев, обладающих разными свойствами. Одним из представляющих интерес свойством является фотокаталитическая активность, которая возникает вследствие фотоэлектрической генерации в полупроводнике пары электрон-дырка, когда полупроводник освещают световым излучением определенной частоты. Пара электрон-дырка может генерироваться на солнечном свете и может реагировать во влажном воздухе с образованием гидрокси- и пероксирадикалов на поверхности полупроводника. Радикалы окисляют органическую въедающуюся грязь на поверхности, в результате чего поверхность и очищается и повышается гидрофильность (т.е. смачиваемость) поверхности. Гидрофильная поверхность целесообразна по той причине, что вода будет лучше смачивать поверхность, облегчая ее очистку водой, содержащей небольшое количество моющего средства или без такового вовсе. Помимо этого, капли воды будут растекаться по поверхности, уменьшая визуально искажающее воздействие дождя или брызг. Таким образом, фотокаталитически активное стекло, имеющее покрытие, применяется в самоочищающемся оконном стекле.

Оксид титана можно осаждать на стекло, чтобы сформировать прозрачное покрытие, имеющее фотокаталитические свойства. В WO 98/06675 описывают способ химического осаждения из паровой фазы для осаждения покрытий из оксида титана на горячее плоское стекло с высокой скоростью осаждения. В ЕР 901 991 А2 раскрывают покрытие из фотокаталитически активного оксида титана способом химического осаждения из газовой фазы.

Известны оксидные покрытия титана в смеси с другими металлами. Согласно GB 2 275 691 известна стеклянная основа с покрытием, сформированным пиролизом, отличающаяся тем, что покрытие содержит оксид олова и оксид титана. Покрытие может быть сформировано за счет контактирования основы - горячего стекла с содержащим титан предшественником, являющимся продуктом реакции титаната октиленгликоля и ацетоната ацетила вместе с содержащим олово предшественником покрытия, например - с дибутил/диацетатом олова. Аналогичные смешанные покрытия оксидом титана/олова раскрывают в GB 2150044 и US 4687687.

В WO 95/15816 описывают золь-гелевые способы получения фотокаталитически активных покрытий из оксида титана, содержащих частицы оксида олова.

В WO 98/10186 указывается, что фотокаталитически активное покрытие может содержать еще один тип минерального материала, например - оксид кремния (или смесь оксидов), титана, олова, циркония или алюминия. Документ WO 98/10186 предлагает, что смешанные оксидные покрытия, содержащие оксид титана, или покрытия из оксида титана могут иметь целесообразные оптические свойства, например - за счет снижения показателя преломления покрытия.

Проблема, существующая в известных фотокаталитически активных покрытиях на основе двуокиси титана, заключается в возможной низкой прочности покрытия, особенно с точки зрения истирания. Эта проблема особо значима в том отношении, что эти покрытия будут часто использоваться в связи с их способностью к самоочищению, и для этого применения требуется наличие покрытия на внешней поверхности, например, на остеклении, где покрытие может наиболее вероятно подвергаться истиранию.

Авторы обнаружили, что эта проблема решаема за счет нанесения покрытия их двуокиси титана, содержащего олово, на горячее стекло из текучей среды, содержащей предшественник титана и предшественник олова.

Раскрытие изобретения

Данное изобретение соответственно обеспечивает способ получения прочного фотокаталитически активного самоочищающегося стекла с покрытием, согласно которому осуществляют контактирование поверхности основы - горячего стекла с текучей смесью, включающей в себя хлорид титана, источник кислорода и предшественник олова, и на поверхность стеклянной основы осаждают покрытие из оксида титана, содержащее олово.

Имеющие покрытие стекла, полученные способом согласно данному изобретению, неожиданно обладают значительной прочностью как в отношении истирания (определяемой, например, европейским нормативным испытанием на истирание, которое изложено в Стандарте Великобритании BS EN 1096 (Часть 2, 1999)), так и в отношении циклического температурного воздействия во влажной атмосфере. Предпочтительно, чтобы имеющее покрытие стекло обладало такой стойкостью к истиранию, при которой имеющая покрытие поверхность сохраняет фотокаталитическую активность после воздействия на нее 500 ходов согласно европейскому нормативному испытанию на истирание.

По меньшей мере, часть текучей смеси предпочтительно контактирует с поверхностью стеклянной основы, протекая по поверхности стеклянной основы или, что более предпочтительно, протекая по поверхности стеклянной основы, которая перемещается относительно устройства, наносящего покрытие.

Хлорид титана предпочтительно содержит тетрахлорид титана, поскольку он относительно недорогостоящий, производится в чистой форме и является летучим (обеспечивая хороший унос на стеклянную поверхность). Но, как правило, в способе согласно данному изобретению можно использовать любой предшественник титана, содержащий хлорогруппу в качестве заместителя.

Предшественник олова предпочтительно содержит галогенид олова (т.е. соединение олова с заместителем, содержащим галогенидную группу); более предпочтительно предшественник олова содержит хлорид олова; и наиболее предпочтительно предшественник олова содержит диметилдихлорид олова ((СН3)2SnCl2, ДМДХО) или тетрахлорид олова (SnCl4). Это целесообразно по той причине, что эти предшественники олова относительно недорогостоящие в нефасованном виде; их получают в чистой форме, и они обеспечивают хороший унос на стеклянную поверхность во время осаждения покрытия.

Источник кислорода предпочтительно содержит сложный эфир, в частности, сложный эфир карбоновой кислоты. Обычно сложный эфир содержит С1-С2-ацетат, поскольку эти сложные эфиры относительно летучие, обеспечивая относительно эффективное включение сложного эфира в поток газа-носителя (например, это можно осуществить путем барботирования газа-носителя через жидкий сложный эфир). Сложный эфир наиболее предпочтительно содержит этилацетат - недорогой и низкотоксичный.

Стеклянная основа обычно содержит основу, представляющую собой натриево-кальциево-силиткатное стекло.

Если стеклянная основа содержит основу, представляющую собой натриево-кальциево-силиткатное стекло, или другую основу, содержащую ионы щелочного металла, то способ согласно данному изобретению предпочтительно также содержит осаждение подслоя блокировки ионов щелочного металла на поверхность стеклянной основы перед осаждением покрытия из оксида титана, содержащего олово. Это целесообразно по той причине, что подслой блокировки ионов щелочного металла уменьшает перенос ионов щелочного металла из стеклянной основы в фотокаталитически активное покрытие, который (перенос) снизил бы фотокаталитическую активность покрытия и/или создал помутнение. Предпочтительные подслои блокировки ионов щелочного металла содержат слой оксида кремния (который имеет показатель преломления, аналогичный этому показателю у стеклянной основы, и поэтому мало воздействует на оптические свойства стекла, имеющего покрытие) или двойной слой из оксида олова и оксида кремния. Либо, при необходимости, можно использовать другие известные из уровня техники слои блокировки ионов щелочных металлов.

Фотокаталитически активное покрытие можно осаждать распылением (при этом текучая смесь содержит капли жидкости) или химическим осаждением из газовой фазы (в этом случае текучая смесь содержит газообразную смесь). Предпочтительным способом осаждения является химическое осаждение из газовой фазы, т.е. текучая смесь предпочтительно содержит газообразную смесь.

Обычно основа - горячее стекло имеет температуру в диапазоне 500-750°С, который на практике оказался наиболее подходящим для нанесения прочных фотокаталитически активных покрытий, содержащих двуокись титана.

При температурах значительно ниже этой фотокаталитическая активность покрытий на основе двуокиси титана начинает снижаться. При более высоких температурах некоторые виды стекла (включая натриево-кальциево-силикатное стекло) могут начать размягчаться. Предпочтительно основа - горячее стекло имеет температуру в диапазоне 570-650°С.

Этот способ обычно осуществляют при по существу атмосферном давлении.

Способ целесообразно осуществлять во время производства листового стекла, поскольку это производство наиболее соответствует получению больших количеств стекла с покрытием. В этом случае этот способ предпочтительно осуществляют во флоат-ванне.

Согласно предпочтительным осуществлениям данного изобретения количество олова в объеме покрытия из оксида титана, содержащего олово, ниже приблизительно 10 атом.% (по определению рентгеноэлектронной спектроскопией - РЭС); предпочтительно ниже приблизительно 5 атом.%; и более предпочтительно ниже приблизительно 2 атом.%. При более высоких содержаниях олова может иметь место снижение фотокаталитической активности стекла, имеющего покрытие. Количество олова в объеме покрытия будет обычно приблизительно составлять более 0,05 атом.%. Поэтому предпочтительное количество олова в объеме покрытия находится в диапазоне приблизительных значений от 0,05 атом.% до 10 атом.%; более предпочтительно в диапазоне приблизительных значений от 0,05 атом.% до 5 атом.%; и наиболее предпочтительно в диапазоне приблизительных значений от 0,05 атом.% до 2 атом.%. Поэтому еще одна особенность изобретения заключается в том, что оно обеспечивает способ осаждения покрытия из оксида титана, содержащего олово, на поверхность основы - горячего стекла, согласно которому осуществляют контактирование поверхности стеклянной основы с текучей смесью, содержащей предшественник титана, источник кислорода и предшественник олова, который характеризуется тем, что количество олова в объеме покрытия из оксида титана, содержащего олово, ниже 10 атом.%. Содержание олова в покрытиях, по-видимому, обеспечивает очень высокую прочность покрытий, осаждаемых согласно данному изобретению, либо содействует ей.

Заявители неожиданно обнаружили, что покрытия из оксида титана, содержащие олово и осажденные согласно данному изобретению, имеют повышенную атомную концентрацию на поверхности покрытия из оксида титана, содержащего олово, по сравнению с этой концентрацией в объеме покрытия. Может быть целесообразным обеспечение большего повышения прочности для относительно небольшого количества олова, поскольку стойкость к истиранию, влажности и другим факторам, вероятно, зависит большей частью от поверхности покрытия. Поверхность покрытия обычно означает приблизительно 10% толщины покрытия от общей толщины покрытия.

Атомная концентрация олова на поверхности покрытия из оксида титана, содержащего олово, предпочтительно, по меньшей мере, в два раза выше, чем в объеме покрытия.

Еще одна особенность данного изобретения заключается в том, что оно обеспечивает прочное фотокаталитически активное стекло с покрытием, содержащее стеклянную основу, имеющую покрытие из оксида титана, содержащего олово; причем количество олова в объеме покрытия ниже 10 атом.%. Атомная концентрация олова на поверхности покрытия предпочтительно, по меньшей мере, в два раза выше, чем в объеме покрытия; и предпочтительно превышает 0,05 атом.%.

Имеющие покрытия стекла согласно данному изобретению применяются во многих случаях использования стекла, включая остекление зданий (либо одинарное остекление, многослойное остекление или слоистое остекление) или автомобилей (либо слоистое остекление, либо иное).

Имеющие покрытие стекла согласно данному изобретению предпочтительно будут иметь значения видимого отражения на стороне покрытия около 25% или меньше; более предпочтительно 20% или ниже; и наиболее предпочтительно 15% или ниже.

Имеющие покрытие стекла согласно данному изобретению являются фотокаталитически активными, что является целесообразным, так как количество загрязнителей на покрытой поверхности фотокаталитически активной имеющей покрытие основы будет снижаться, если поверхность будет освещаться ультрафиолетовым световым излучением (включая солнечный свет).

Предпочтительно имеющее покрытие стекло имеет статический угол контакта воды (на имеющей покрытие стороне), равный 20° и меньше. Статический угол контакта воды является углом, стянутым мениском капли воды на поверхности стекла, и его можно определить известным образом путем измерения диаметра капли воды известного объема на поверхности стекла и вычислить с помощью итерационной процедуры. Только что изготовленное или очищенное стекло имеет гидрофильную поверхность (статический угол контакта воды менее 40° указывает на то, что поверхность является гидрофильной), но органические загрязнители быстро налипают на поверхность, тем самым увеличивая контактный угол. Особая целесообразность имеющих покрытие стекол согласно данному изобретению заключается в том, что даже если имеющая покрытие поверхность загрязнена, облучение имеющей покрытие поверхности ультрафиолетовым световым излучением нужной длины волны уменьшит контактный угол за счет уменьшения количества этих загрязнителей или за счет разрушения их. Еще одно преимущество заключается в том, что вода будет растекаться по поверхности небольшого контактного угла, тем самым снижая искажающий эффект, вызываемый наличием капель воды на поверхности (например, от дождя), и смывая загрязнения, не разрушенные фотокаталитической активностью поверхности.

Имеющее покрытие стекло предпочтительно имеет помутнение, приблизительно равное 1% или менее, что обеспечивает ясную видимость через прозрачную имеющую покрытие основу.

Изобретение ниже поясняется на приводимых ниже примерах, в которых газовые объемы измерены, кроме оговариваемых случаев, при нормальных температуре и давлении. Указываемые значения толщины слоев определены профилированием глубины с помощью растровой электронной микроскопии высокой разрешающей способности и/или рентгеноэлектронной спектроскопии (РЭС). РЭС была также использована для обеспечения информации о химическом составе поверхности и основного объема покрытий.

Свойства пропускания и отражения имеющих покрытие стекол были определены с помощью спектрофотометра Hitachi U-4000. Упоминаемые здесь значения a, b и L* цветов пропускания и/или отражения стекол относятся к цветам CIE Lab. Видимое отражение (измеренное на стороне покрытия, если не оговаривается иначе) и видимое пропускание имеющих покрытие стекол были определены с помощью источника света D65 и стандартного наблюдающего устройства CIE 2° в соответствии со стандартом ISO 9050 (Parry Moon airmass 2). Помутнение имеющих покрытие стекол измеряли с помощью измерителя WYK - Gardner Hazeguard + haze.

Фотокаталитическая активность имеющих покрытие стекол определялась по темпу уменьшения области инфракрасных пиков, соответствующих С-Н-натяжениям пленки стеариновой кислоты на имеющей покрытие поверхности стекла при освещении ультрафиолетовым световым излучением или солнечным светом. Пленка стеариновой кислоты была создана на образцах квадратов стекла размером 7-8 см путем вращательной отливки 20 мл раствора стеариновой кислоты в метаноле (8,8×10-3 моль дм-3) на имеющую покрытие поверхность стекла со скоростью 2000 об/мин в течение 1 минуты. Инфракрасные спектры измеряли в пропускании и измеряли максимальную высоту пика, соответствующего С-Н-натяжениям (приблизительно при 2700-3000 см-1) пленки стеариновой кислоты. Фотокаталитическую активность в данном описании определяли как t90% (в минутах), которое является временем ультрафиолетового экспонирования, осуществляемого для снижения высоты пика на 90% (т.е. до 10% ее первоначального значения). Для измерения фотокаталитической активности покрытую сторону стекла освещали ультрафиолетовой лампой (лампа UVA-351, которую выпускает Q-Panel Co., Cleveland, Ohio, USA), имеющей пиковую длину волны, равную 351 нм, и обеспечивающей силу света на поверхности имеющего покрытие стекла, равную около 32 Вт/м2, либо освещали солнечным светом в ясный солнечный день в июне в г. Лэзом, Ланкашир, Англия.

Статический угол контакта воды на имеющих покрытие стеклах определяли измерением диаметра капли воды (объем составлял от 1 до 5 мл), находящейся на поверхности полученного стекла, имеющего покрытие, либо после облучения имеющего покрытие стекла лампой UVA 351 в течение около 2 часов (либо в течение других оговариваемых сроков).

Испытание на истирание имеющего покрытие стекла проводили в соответствии с нормами стандарта BS EN 1096: образец размером 300 мм × 300 мм жестко закрепляли по четырем углам на испытательной станине, проверяли полное отсутствие подвижности образца. Неиспользовавшийся до этого кусок фетра вырезали по размеру согласно норме (BS EN 1096 Часть 2 (1999)) и затем устанавливали на испытательный штифт и штифт опускали на поверхность стекла. Затем испытательному штифту придавали давление нагрузки 4 Н и начинали испытание. Штифт возвратно-поступательно перемещался по образцу в течение 500 ходов со скоростью 60 ходов/мин ±6 ходов/мин. По завершении этого истирания образец удаляли и осматривали оптическими средствами и проверяли в отношении фотокаталитической активности.

Испытание влажностью имеющих покрытие стекол предусматривало циклическое температурное воздействие, оказываемое на имеющее покрытие стекло, при температуре 35-75°С и при 100%-ой относительной влажности.

Согласно примерам 1-10 покрытия наносили на стационарные образцы стекла химическим осаждением из паровой фазы.

Согласно примерам 11-59 и сравнительным примерам А-D полосу листового стекла покрывали двухслойным покрытием по мере перемещения полосы через флоат-ванну в процессе производства листового стекла. Стеклянную полосу покрывали на крае по ширине, приблизительно составлявшей 10 см.

Слой 1 (первый наносимый на стекло слой) был слоем оксида кремния. Слой 1 осаждали путем контактирования газовой смеси предшественников покрытия и за счет протекания параллельно поверхности стекла в направлении перемещения стекла с помощью устройства нанесения покрытия, описываемого в патенте GB 1507966 (см. фиг.2 и соответствующее описание на стр. 3 строка 73 до стр. 4 строка 75).

Слой 2 (второй наносимый слой) был слоем, содержащим двуокись титана. Слой 2 осаждали путем комбинирования отдельных газовых потоков, содержащих тетрахлорид титана в текущем газе-носителе - азоте, этилацетат в текущем газе-носителе - азоте, тетрахлорид олова в текущем азоте или диметилдихлорид олова в текущем азоте, и основного потока азота в газовую смесь; и затем путем введения газовой смеси в устройство нанесения покрытия, где смесь осуществляет контакт с поверхностью стекла и протекает параллельно ей. Тетрахлорид титана, тетрахлорид олова или диметилдихлорид олова и этилацетат увлекались отдельными потоками в текущем газе-носителе - азоте при прохождении азота через барботеры.

Таблица 1 описывает общие условия осаждения для примеров и сравнительных примеров 11-18, 19-24, 25-59 и A-D.

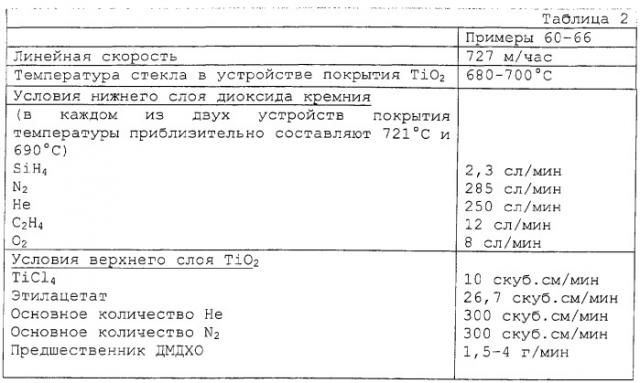

Согласно примерам 60-66 двухслойные покрытия наносились химическим осаждением из газовой фазы на полосу листового стекла по ее полной ширине, приблизительно равной 132 дюйма (3,35 м) во флоат-ванне в процессе производства листового стекла.

Двухслойное покрытие состояло из слоя оксида кремния, осаждаемого сначала на полосу листового стекла, и слоя оксида титана, содержащего олово и наносимого на слой оксида кремния.

Тетрахлорид титана (TiCl4) и этилацетат транспортировались в отдельных потоках газа-носителя - азота. Для выпаривания TiCl4 использовали тонкопленочный испаритель. Газовые потоки газа TiCl4 и этилацетата объединяли с образованием газовой смеси, используемой для осаждения слоя из оксида титана. Это смешение делали непосредственно перед устройством нанесения покрытия.

Таблица 2 описывает общие условия осаждения, применяемые для примеров 60-66. В таблице 2 "сл/мин" означает "стандартный литр в минуту", и "скуб.см/мин" означает "стандартный кубический сантиметр в минуту".

| Таблица 1 | |||

| Примеры 11-18 | Примеры 19-24 | Примеры 25-59 сравнительные примеры A-D | |

| Линейная скорость | 135 м/час | 150 м/час | 150 м/час |

| Температура стекла в устройстве нанесения TiO2 | ˜630°C | ˜630°C | ˜630°C |

| Температура стекла в устройстве нанесения диоксида кремния | 710°С | 725°С | 695°С |

| Условия нижнего слоя - диоксида кремния | |||

| SiH4 | 24 куб.см/мин | 80 куб.см/мин | 80 куб.см/мин |

| N2 | 8 л/мин | 8 л/мин | 8 л/мин |

| С2Н4 | 144 куб.см/мин | 480 куб.см/мин | 240 куб.см/мин |

| О2 | 48 куб.см/мин | 160 куб.см/мин | 80 куб.см/мин |

| Условия TiO2 | |||

| Температура барботера TiCl4 | 50°С | 50°С | 50°С |

| Барботер N2 в TiCl4 | 125 куб.см/мин | 175-200 куб.см/мин | 125-175 куб.см/мин |

| Температура барботера этилацетата | 35°С | 35°С | 35°С |

| Барботер N2 в этилацетат | 125 куб.см/мин | 175-200 куб.см/мин | 90-210 куб.см/мин |

| Основной объем N2 | 10 л/мин | 10 л/мин | 10 л/мин |

| Используемые предшественники | SnCl4 | SnCl4 | SnCl4 или ДМДХО |

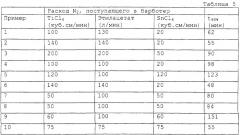

Типичные условия для подачи предшественников олова из барботеров для примеров представлены в таблице 3.

| Таблица 3 | |||

| Предшественник | Способ подачи через барботер | Температура барботера | Расход газа-носителя - азота |

| Диметилдихлорид олова - ДМДХО | Барботаж азота через расплав твердого вещества | Около 140°С | 0-250 куб.см/мин |

| Хлорид олова (IV) - SnCl4 | Барботаж азота через жидкость | Около 70°С | 0-700 куб.см/мин |

Примеры 1-10

Согласно примерам 1-10, покрытия, имеющие двухслойное покрытие, блокирующее ионы щелочи (содержащие слой оксида олова на поверхности стекла и слой диоксида кремния на слое оксида олова), осаждали на неподвижные стеклянные основы с помощью лабораторного реактора ХОПФ. Покрытия из диоксида титана осаждали с помощью барботеров, содержащих TiCl4 и этилацетат, при молярном отношении TiCl4:этилацетат около 1:3. Условия осаждения были заданы таковыми, чтобы обеспечивалось 12-16%-ное видимое отражение. Общие условия осаждения, использованные для примеров 1-10, представлены в таблице 4.

| Таблица 4 | |

| Температура барботера TiCl4 65°С | Барботер N2 в TiCl4 50-200 куб.см/мин |

| Температура барботера этилацетата 45°С | Барботер N2 в этилацетат 75-200 куб.см/мин |

| Температура основы (показание измерителя) 660°С | Основной объем N2 8,5 л/мин |

| Температура линий подачи 180-200°С | Срок нанесения покрытия 10-15 сек |

Примеры 1-10 были осаждены при подаче SnCl4 со скоростью 0-120 куб.см/мин азота в барботер SnCl4 (соответствует приблизительному количеству 0-0,4 г/мин).

Конкретные условия осаждения для примеров 1-10 представлены в таблице 5 при t90% для каждого осажденного слоя. Разброс измерений t90% был значительным. Этот разброс можно отчасти объяснить изменениями толщины пленки, вызванными изменениями в условиях осаждения (например, температура барботера SnCl4 была ниже 35°С, в барботеры TiCl4 и этилацетата поступал модифицированный газ-носитель).

Профилирование глубины с помощью РЭС показало приблизительную толщину покрытий, равную 700 Å. Олово было обнаружено в покрытиях на уровне 0,3 атом.% для покрытий SnCl4, осажденных со скоростью 0,08 г/мин.

Примеры 11-18

Согласно примерам 11-18 осаждение производилось с помощью ХОПФ в процессе производства листового стекла при молярном отношении TiCl4:этилацетат = 1:3 и при относительно небольшом потоке предшественника (0-0,4 г/мин SnCl4). Все покрытия осаждали на нижний слой диоксида кремния и оптимизировали для обеспечения 12-16%-го видимого отражения. Общие условия нанесения покрытия были теми же, которые представлены в таблице 1; конкретные условия нанесения покрытия для каждого примера из числа примеров 11-18 изложены в таблице 6 при t90%; при этом видимое отражение и угол контакта (статический угол контакта воды) измеряли после воздействия ультрафиолетовым световым излучением (лампа UVA).

| Таблица 6 | ||||||

| Пример | Расход газа-носителя - азота, поступающего в барботер | t90% (мин) | Видимое отражение (%) | Угол контакта (°) | ||

| TiCl4 (см3/мин) | Этилацетат (см3/мин) | SnCl4 (см3/мин) | ||||

| 11 | 150 | 150 | 20 | 50,5 | 17,27 | 29 |

| 12 | 150 | 150 | 40 | 60 | 18,16 | 14,3 |

| 13 | 150 | 150 | 60 | 127,5 | 18,85 | 18,7 |

| 14 | 150 | 150 | 80 | 111 | 19,26 | 12,1 |

| 15 | 150 | 150 | 100 | 110 | 19,19 | 19,2 |

| 16 | 110 | 110 | 100 | 103 | 13,64 | 10,6 |

| 17 | 110 | 110 | 50 | 67,5 | 13,24 | 12,9 |

| 18 | 110 | 110 | 20 | 77 | 13,4 | 22,2 |

Покрытия согласно примерам 11-18 прошли испытание напылением солью и оставались без изменения в течение 830 часов. Было проведено испытание на влагостойкость покрытий примеров 11-19, покрытия остались без изменения после 200 циклов (максимальное число проведенных циклов). В противоположность этому покрытия из диоксида титана без добавок, осажденные в аналогичных условиях, выдержали только 17 циклов испытания на влагостойкость до появления нарушений на границе SiO2/TiO2.

Испытания на истирание для примеров 11-18 продемонстрировали, что покрытия из двуокиси титана, содержащие олово, обладают большей прочностью, чем TiO2 без добавок (визуальная проверка).

Примеры 19-24

Примеры 19-24 были осаждены путем ХОПФ в процессе производства листового стекла согласно таблице 1; при этом поток предшественника был относительно значительным (0-2,8 г/мин SnCl4). Конкретные условия нанесения покрытия для каждого из примеров 19-24 приводятся в таблице 7. Статический угол контакта воды до и после воздействия ультрафиолетовым излучением (приблизительно в течение 2 часов; угол контакта после воздействия ультрафиолетовым излучением указан в скобках); t90% c использованием лампы UVA и при t90% с использованием солнечного света указано в таблице 8.

| Таблица 7 | |||

| Пример | N2 в TiCl4 | N2 в этилацетат | N2 в SnCl4 |

| (куб.см/мин) | (куб.см/мин) | (куб.см/мин) | |

| 19 | 175 | 175 | 25 |

| 20 | 175 | 175 | 50 |

| 21 | 175 | 175 | 75 |

| 22 | 175 | 175 | 300 |

| 23 | 175 | 175 | 500 |

| 24 | 175 | 175 | 700 |

| Таблица 8 | |||

| Пример | Угол контакта до (после) воздействия ультрафиолетовым излучением | t90% (мин) ультрафиолетовым излучением | t90% (мин) солнечный свет |

| 19 | 43,4 (3,6) | 95 | 129,5 |

| 20 | 17,8 (7) | 105,5 | 221 |

| 21 | 28,8 (3,6) | 165,5 | 262,5 |

| 22 | 40,9 (11,5) | 116 | 230 |

| 23 | 4 (3,3) | 102 | 154 |

| 24 | 7,6 (4,5) | 139 | 181,5 |

Помутнение, видимое пропускание, видимое отражение и цвета передачи и отражения примеров 19-24 представлены в таблице 9.

| Таблица 9 | |||||||||

| Прим. | Помутнение | Пропускание | Отражение | ||||||

| % | L* | a* | b* | % | L* | a* | b* | ||

| 19 | 0,09 | 84,5 | 93,7 | -1 | 4,4 | 15,1 | 45,7 | 0,6 | -12,3 |

| 20 | 0,2 | 82,5 | 92,8 | -1 | 5,3 | 16,3 | 47,4 | 0,6 | -13,1 |

| 21 | 0,13 | 82,9 | 93 | -1 | 5,1 | 15,8 | 46,7 | 0,6 | -12,8 |

| 22 | 0,22 | 82,6 | 92,9 | -1 | 5,3 | 17 | 48,2 | 0,5 | -13,4 |

| 23 | 0,21 | 79,8 | 91,6 | -0,9 | 6,2 | 18,4 | 49,9 | 0,4 | -13,7 |

| 24 | 0,45 | 81,1 | 92,2 | -0,9 | 5,4 | 17,6 | 49 | 0,2 | -12,6 |

Концентрацию олова в покрытиях из двуокиси титана измеряли профилированием глубины с помощью РЭС для некоторых примеров, и в таблице 10 представлены результаты для определенных значений скорости подачи хлорида олова.

| Таблица 10 | |||

| Пример | Толщина TiO2 (Е) | Поверхностная концентрация олова (атом.%) | Концентрация олова в основном объеме (атом.%) |

| 17 | 119 | 0,8 | 0,1 |

| 20 | 207 | 0,9 | 0,1 |

| 15 | 215 | 1,1 | 0,2 |

| 23 | 259 | 2,1 | 0,4 |

| 24 | 283 | 4,3 | 1,2 |

Олово главным образом выделилось в верхней поверхности, и в основном объеме TiO2 олово присутствовало в более низких концентрациях.

Примеры 25-59 и сравнительные примеры А-D

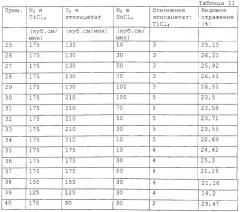

Примеры 25-59 и сравнительные примеры А-D были осаждены с помощью ХОПФ на месте в процессе производства листового стекла согласно таблице 1. Хлорид олова был использован как предшественник олова в примерах 25-40; ДМДХО - как предшественник олова в примерах 41-59. В сравнительных примерах предшественник олова не использовался. Конкретные условия нанесения покрытия и видимое отражение для примеров 25-40 представлены в таблице 11; для сравнительных примеров A-D - в таблице 12; и для примеров 41-59 - в таблице 13. В каждом из примеров 25-59 и сравнительных примеров А-D расход азота составлял 10 л/мин.

| Таблица 12 | ||||

| Сравнит. примеры | N2 в TiCl4 | N2 в этилацетат | Отношение этилацетат:TiCl4 | Видимое отражение, (%) |

| А | 25 | 170 | 3 | 19,26 |

| В | 250 | 280 | 5 | 17,2 |

| С | 250 | 110 | 2 | 26 |

| D | 175 | 175 | 4 | 13,79 |

| Таблица 13 | |||||

| Примеры | N2 в TiCl4 | N2 в этилацетат | N2 в ДМДХО | Отношение этилацетат:TiCl4 | Видимое отражение (%) |

| 41 | 175 | 130 | 10 | 3 | 14.67 |

| 42 | 175 | 130 | 30 | 3 | 19,13 |

| 43 | 175 | 130 | 50 | 3 | 19,48 |

| 44 | 175 | 130 | 70 | 3 | 19,21 |

| 45 | 175 | 130 | 100 | 3 | 18,9 |

| 46 | 175 | 210 | 100 | 5 | 16,76 |

| 47 | 175 | 210 | 70 | 5 | 17,9 |

| 48 | 175 | 210 | 50 | 5 | 18,54 |

| 49 | 175 | 210 | 30 | 5 | 19,29 |

| 50 | 175 | 210 | 10 | 5 | 18,7 |

| 51 | 175 | 90 | 10 | 2 | 23 |

| 52 | 175 | 90 | 30 | 2 | 23,5 |

| 53 | 175 | 90 | 50 | 2 | 23 |

| 55 | 175 | 90 | 100 | 2 | 22,14 |

| 56 | 175 | 175 | 30 | 4 | 20,36 |

| 57 | 175 | 175 | 50 | 4 | 20,13 |

| 58 | 175 | 175 | 70 | 4 | 20,05 |

| 59 | 175 | 130 | 260 | 3 | 18 |

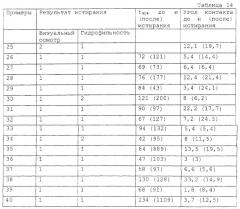

Имеющие покрытие стекла согласно примерам 24-59 и сравнительным примерам А-D были испытаны на прочность с помощью европейского испытания №1 поверхности на истирание (т.е. европейского нормативного испытания на истирание). Покрытия истирали в течение 500 ходов и при t90%; при этом статический угол контакта воды (для определения гидрофильности поверхности) измеряли до и после истирания и поверхности после проведения истирания осматривали визуально.

Значения t90% до и после истирания и значения угла контакта до и после истирания (значения после истирания даны в скобках), и значения осмотра на гидрофильность после истирания покрытий для примеров 25-40 представлены в таблице 14, для сравнительных примеров А-D - в таблице 15, и для примеров 41-59 - в таблице 16. Статические углы контакта воды определяли после воздействия солнечным светом в течение 24 часов. Результаты визуального осмотра и осмотра на гидрофильность покрытий после истирания даны в следующих показателях: для визуального осмотра 1 = нет повреждений, 2 = есть повреждения, 3 = покрытие нарушено; для гидрофильности 1 = гидрофильность, 2 = некоторая неоднородность, 3 = неоднородность, 4 = покрытие нарушено.

| Таблица 15 | ||||

| Примеры | Результат истирания | t90% до и (после) истирания | Угол контакта до и (после) истирания | |

| Визуальный осмотр | Гидрофильность | |||

| А | 2,5 | 4 | 11 (2210) | 5,7 (26) |

| В | 2,5 | 2 | 91 (1430) | 3,4 (24,5) |

| С | 2,5 | 1 | 17 | 8 (28,4) |

| D | 2,5 | 2 | 114 | 10,4 (18,4) |

Анализ содержащих олово покрытий, проведенный с помощью РЭС, показал выделение олова главным образом на поверхности покрытия, при этом измерения показали меньшую концентрацию олова в основном объеме двуокиси титана. Такое же наблюдение было сделано и в отношении SnCl4 и ДМДХО. Измерения сведены в таблице 17.

| Таблица 17 | |||

| Расход предшественника олова | Молярное отношениеэтилацетат: TiCl4 | Поверхностная концентрация олова (атом.%) | Концентрация олова в основном объеме (атом.%) |

| 0,12 г/мин SnCl4 | 3:1 | 0,4-0,9 | 0,1 |

| 0,28 г/мин SnCl4 | 3:1 | 0,7-1,2 | 0,1-0,3 |

| 0,28 г/мин SnCl4 | 5:1 | 0,6-1,2 | 0,1-0,4 |

| 0,12 г/мин ДМДХО | 3:1 | 0,8-1,5 | 0,1-0,3 |

Примеры 60-66

Примеры 60-66 были нанесены с помощью ХОПФ на месте в процессе производства листового стекла по всей ширине полосы согласно таблице 2. ДМДХО был использован в качестве предшественника олова. Значения расхода ДМДХО, использованного для каждого из примеров 60-66, представлены в таблице 18 наряду со значениями t90% и статическим углом контакта воды до и после 500 ходов истирания в соответствии с нормативным европейским испытанием на истирание (значения после истирания даны в скобках).

| Таблица 18 | |||

| Примеры | Поток ДМДХО (куб.см/мин) | t90% до и (после) истирания | Угол контакта до и (после) истирания |

| 60 | 2,5 | 30 (1240) | 21,1 (21,1) |

| 61 | 5 | 51 (1240) | 14,7 (13) |

| 62 | 7,5 | 31 (560) | 6,7 (8,2) |

| 63 | 10 | 25 (2540) | 7,9 (13,1) |

| 64 | 12,5 | 87 (1240) | 6,4 (6,6) |

| 65 | 15 | 70 (1280) | 16 (16) |

| 66 | 20 | 50 (1630) | 20,3 (17,5) |

t90% измеряли после воздействия солнечным светом в течение 24 часов.

Проверка растровой электронной микроскопией показала, что после истирания покрытия без олова были сильно изборождены и многие параллельные отметки истирания были углублены в поверхность покрытия. Потеря толщины покрытия была небольшой. Напротив, на содержащих олово покрытиях осталось меньше следов, значительной потери толщины не было, и поверхность покрытия выглядела гладкой.

Оптические свойства покрытий были изучены после истирания. Видимое пропускание и цвета пропускания примеров 60-66 представлены в таблице 19, видимое отражение и цвета в отражении представлены в таблице 20 (в таблице 19 и таблице 20 значения после истирания даны в скобках).

| Таблица 20 | ||||

| Пример | Видимое пропускание до и (после) истирания (%) | L* до и (после) истирания (пропускание) | а* до и (после) истирания (пропускание) | b* до и (после) истирания (пропускание) |

| 60 | 13,3 (13,1) | 43,2 (43) | 0,4 (0,3) | -10 (-8,7) |

| 61 | 12,6 (12,9) | 42,2 (42,6) | 0,4 (0,3) | -8,4 (-8,1) |

| 62 | 14,9 (15,2) | 45,4 (45,9) | 0,4 (0,4) | -11,2 (-10) |

| 63 | 14 (13,8) | 44,2 (44) | 0,3 (0,3) | -10,4 (-8,9) |

| 64 | 14 (14,1) | 44,2 (44,4) | 0,4 (0,4) | -10,6 (-9,3) |

| 65 | 13 |