Сырьевая смесь (варианты), способ получения высоконаполненного композиционного материала и способ изготовления изделий из него

Иллюстрации

Показать всеИзобретение относится к сырьевой смеси для получения высоконаполненных композиционных материалов с повышенными механохимическими свойствами, а также к технологии производства из них изделий, используемых в качестве защитных декоративных покрытий для химического оборудования, мебели, сантехнических изделий, строительных панелей и полов, с улучшенными прочностными характеристиками и высокой химической устойчивостью. По одному из вариантов сырьевая смесь включает следующее соотношение компонентов, мас.%: 9,0-15,0 эпоксидной диановой смолы, 7,0-12,0 аминного или ангидридного отвердителя, 0,2-0,3 аминного ускорителя, 0,1-0,5 этилсиликата в качестве модификатора, остальное - минеральный наполнитель. Минеральный наполнитель представляет собой мелкодисперсный порошок из природных и/или искусственных силикатов с размерами частиц не более 0,05 мм и повышенной термохимической стойкостью. По второму варианту поверхность минерального наполнителя дополнительно модифицируют этилсиликатом при соотношении наполнитель: этилсиликат - 1,0-1,2:0,001-0,004. Способ получения высоконаполненного композиционного материала заключается в том, что берут эпоксидное связующее, содержащее эпоксидную диановую смолу и аминный или ангидридный отвердитель, ускоритель, модификатор, и смешивают его при температуре 50-70°С с минеральным наполнителем, поверхность которого модифицирована этилсиликатом. Эпоксидное связующее и минеральный наполнитель берут в соотношении 1,0-1,5:3,5-4,0. Полученную сырьевую смесь уплотняют и отверждают при повышенной температуре. Далее смесь переводят в вязкопластичное состояние с формированием пласта посредством вальцевания или щелевой экструзии при температуре 50-70°С в присутствии флексибилизатора полиметилсилоксанового типа. Количество флексибилизатора составляет 0,1-0,5 мас.%. Затем пласты уплотняют опрессовкой и/или вакуумным виброуплотнением и отверждают горячей полимеризацией при температуре 100-160°С. Способ изготовления изделий из высоконаполненного композиционного материала заключается в том, что после формирования пластов посредством вальцевания или щелевой экструзии в присутствии флексибилизатора осуществляют формирование изделий или его части посредством укладки пластов в форму, нагретую до температуры 40-80°С. Далее пласты уплотняют опрессовкой и/или вакуумным виброуплотнением и отверждают горячей полимеризацией при температуре 100-160°С. Изобретение позволяет изготовить изделия из высоконаполненного композиционного материала с улучшенными термомеханическими характеристиками: пределом прочности при изгибе - выше 100 МПа, пределом прочности на сжатие - выше 250 МПа, близкой к нулевой открытой пористостью, высокой устойчивостью к действию агрессивных жидкостей - химреактивов, растворителей, иных, а также расширить ассортимент изделий. 4 н. и 10 з. ф-лы, 2 табл.

Реферат

Изобретение относится к высоконаполненным композиционным материалам с повышенными механохимическими свойствами, а также к технологии производства изделий, используемых в качестве защитных декоративных покрытий для химического оборудования, мебели, сантехнических изделий, строительных панелей и полов, с улучшенными прочностными характеристиками и высокой химической устойчивостью.

В качестве основных сырьевых компонентов, используемых для получения этих покрытий, применяют эпоксидную смолу, отвердитель, ускоритель, наполнитель, пластификатор и пигменты.

Материалы для покрытий на основе эпоксидной смолы обычно не обладают высокой теплостойкостью и стабильностью механических характеристик при повышенных температурах.

Известна сырьевая смесь [Патент RU №2110539, С 08 L 63/02, опубл. 10.05.98] для получения высоконаполненного композиционного материала, включающая эпоксидную диановую смолу, отвердитель, минеральный наполнитель и добавки. При этом в качестве отвердителя используют алифатические амины, в качестве минерального наполнителя используют высокопрочные граниты, габбро, диабазы, габбро-диабазы, порфириты, змеевики с размерами фракций 0,063-0,315 мм и 0,63-10,0 мм и в качестве добавок пластификатор полиметилсилоксанового типа и разбавители.

Недостатком этой сырьевой смеси является использование дробленных природных минеральных наполнителей крупных фракций (более 0,063 мм), что приводит к получению материала с неоднородной микроструктурой и низкими прочностными показателями (предел прочности при изгибе 30-40 МПа, модуль упругости при изгибе 5,0-5,5 ГПа).

В этом же патенте описан способ получения высоконаполненного материала, который включает смешивание смолы с разбавителями, добавление пластификатора и отвердителя, последующее перемешивание, введение минерального наполнителя и перемешивание его с эпоксидным связующим, виброуплотнение и отверждение материала при 20-40°С в течение 8-24 часов.

Предложенный способ не позволяет получать материалы с близкой к нулю пористостью (пористость 1-6%), что снижает защитные свойства материала.

Изделиями, получаемыми из вышеуказанного высоконаполненного материала, являются детали станков, контрольно-измерительных машин и иной техники, а также отделочные и строительные плитки. Описание изобретения не содержит сведений об изготовлении изделий.

Таким образом, хотя такие материалы для покрытий и изделия из него получили широкое промышленное применение, тем не менее сохраняется необходимость в материалах на основе эпоксидной смолы с улучшенными термомеханическими характеристиками.

Задачей настоящего изобретения является разработка составов сырьевой смеси для получения высоконаполненного композиционного материала, а также новых способов получения материала и изготовления изделий с улучшенными термомеханическими характеристиками: пределом прочности при изгибе - выше 100 МПа, пределом прочности на сжатие - выше 250 МПа, близкой к нулевой открытой пористостью, высокой устойчивостью к действию агрессивных жидкостей - химреактивов, растворителей, иных, а также расширение ассортимента изделий из материала.

В этом и состоит технический результат изобретения.

Технический результат достигается тем, что сырьевая смесь для получения высоконаполненного композиционного материала, включающая эпоксидную диановую смолу, аминный отвердитель, минеральный наполнитель, согласно изобретению, в качестве отвердителя используют также ангидридный отвердитель, в качестве минерального наполнителя мелкодисперсный порошок из природных и/или искусственных силикатов с размерами частиц не более 0,05 мм с повышенной термохимической стойкостью, дополнительно смесь содержит аминный ускоритель и модификатор этилсиликат, при следующем соотношении компонентов, мас.%:

| эпоксидная диановая смола | 9,0-15,0 |

| аминный или ангидридный отвердитель | 7,0-12,0 |

| аминный ускоритель | 0,2-0,3 |

| этилсиликат | 0,1-0,5 |

| вышеуказанный минеральный наполнитель | остальное |

В частном случае:

- наполнитель вводят вместе с красящим пигментом в количестве не более 3 мас.%;

- наполнитель предварительно просушивают в термокамере при температуре, обеспечивающей удаление влаги и летучих примесей.

Второй вариант сырьевой смеси отличается тем, что поверхность наполнителя модифицирована этилсиликатом при соотношении наполнитель: этилсиликат - 1,0-1,2:0,001-0,004.

Технический результат способа получения высоконаполненного композиционного материала, заключается в том, что эпоксидное связующее на основе диановой смолы смешивают с минеральным наполнителем для получения сырьевой смеси, далее сырьевую смесь уплотняют и отверждают при повышенной температуре, согласно изобретению, в качестве минерального наполнителя используют мелкодисперсный порошок с модифицированной поверхностью из природных и/или искусственных силикатов с размерами частиц не более 0,05 мм и повышенной термохимической стойкостью, причем поверхность наполнителя модифицируют этилсиликатом при соотношении наполнитель: этилсиликат - 1,0-1,2:0,001-0,004, при этом эпоксидное связующее и минеральный наполнитель берут при соотношении 1,0-1,5:3,5-4,0 и смешивают при температуре 50-70°С, далее смесь переводят в вязкопластичное состояние с формированием пласта посредством вальцевания или щелевой экструзии при температуре 50-70°С в присутствии флексибилизатора полиметилсилоксанового типа в количестве 0,1-0,5 мас.%, уплотняют пласт опрессовкой и/или вакуумным виброуплотнением и отверждают горячей полимеризацией при температуре, предпочтительно, 100-160°С.

Способ изготовления изделий из высоконаполненного композиционного материала отличается от способа получения материала тем, что отверждают непосредственно заготовки изделия, осуществляют формирование изделий или его части посредством укладки пластов в форму, нагретую до температуры 40-80°С, уплотняют пласты опрессовкой и/или вакуумным виброуплотнением.

В частном случае:

- пласты укладывают в форму послойно, при этом соединяемую поверхность смазывают антиадгезивом на основе силоксанов;

- перед укладкой пластов в форму, ее предварительно смазывают антиадгезивом на основе силоксанов.

Изобретение осуществляется следующим образом.

Мелкодисперсные наполнители с размером частиц до 0,05 мм полностью распределяются в межструктурных пространствах композиционного материала на стадии его формирования, что приводит к снижению уровня микрогетерогенности полимерной матрицы и увеличению ее плотности, вследствие чего повышается стабильность материала. Это позволяет получить композицию с повышенными термомеханическими свойствами, повышенной термической стабильностью и бездефектной трехмерной сетчатой структурой композиционного материала.

Наиболее адекватная оценка термостабильности материала возможна с помощью интегрального показателя, который учитывал бы как температурные, так и массово-конверсионные характеристики процесса. С этой целью было использовано понятие приведенной температуры деструкции Тпр, численное значение которой рассчитывается по уравнению:

где Тн и Тк - температуры начала и конца области быстрой деструкции, которой соответствует максимум на кривой DTG - кривой; αк - потеря массы полимера при Тк [В.П.Закордонский, С.Я.Гнатышин, М.Н.Солтыс / Влияние высокодисперсных минеральных наполнителей на термическую стабильность эпоксидных материалов // ЖПХ - 1998 - Вып.9. - с.1524-1528].

Введение в эпоксидную композицию на основе диановой смолы традиционного состава ультрадисперсного порошка оксида алюминия в количестве, необходимом для заполнения межструктурных пространств полимера, позволяет получить композицию с более высокими термомеханическими свойствами и термической стабильностью (наибольшее значение Тпр). Композиция без ультрадисперсного порошка имела Тпр=620 К, с наполнителем - 634 К, что объективно отражает более высокую стойкость полимера к действию температуры.

В изобретении в качестве отвердителей эпоксидной диановой смолы использованы амины или их производные, ангидриды дикарбоновых кислот. Эти отвердители воздействуют на эпоксидную или гидроксильную группы смолы и приводят к образованию трехмерных "сшитых" структур. Режим отверждения оказывает влияние на выбор отвердителей. При "горячем" отверждении используют ангидриды дикарбоновых кислот; при "холодном" - аминные отвердители, например полиэтиленполиамин, гексаметилендиамин, которые допускают и "горячее" отверждение.

Для реализации изобретения могут быть использованы следующие аминные отвердители: полиэтиленполиамин ПЭПА, диэтилентриамин ДЭТА (H2N-CH2-CH2-NH-CH2-CH2-NH2; триэтилентетрамин ТЭТА (N2N-[-(CH2)2-NH-]-CH2-CH2-NH2); гексаметилендиамин ГМДА NH2-(CH2)6-NH2.

Полиэтиленполиамин (ПЭПА) ТУ 6-02-594-70 - техническая смесь аминов.

Большинство из аминных отвердителей содержат реакционноспособные группы на обоих концах молекулы. Это позволяет отвердителям образовывать сшивки между молекулами эпоксидов. Например, концевая аминогруппа (первичный амин) взаимодействует с эпоксидной группой, принадлежащей молекуле смолы. Образовавшаяся при этом вторичная аминогруппа соединится с эпоксидной группой, принадлежащей второй молекуле, то образуется межмолекулярная сшивка.

Реакция между алифатическими аминами и эпоксидными группами протекает при комнатной температуре или при температурах ниже, чем при отверждении смолы ангидридными отвердителями. Химическая связь между атомами углерода и азота, возникающая при сшивании смолы аминами, устойчива к действию кислот и щелочей.

Для проведения полной сшивки эпоксидной смолы соотношение между количеством атомов водорода в аминогруппах отвердителя (первичных и вторичных) и числом эпоксидных групп в смоле должно быть 1:1.

Ангидриды кислот (ангидридные отвердители) взаимодействуют с эпоксидными смолами с образованием сложных эфиров. Для осуществления реакции требуется раскрытие ангидридного цикла. Теоретически одна ангидридная группа вступает в реакцию с одной эпоксидной группой.

К смесям смолы и отвердителя для ускорения реакции добавляют ускорители. Их вводят в небольших нестехиометрических количествах, которые подбирают эмпирически, руководствуясь свойствами получаемого материала.

В качестве ускорителя используют - 2,4,6-трис(диметиламинометил)фенол. Иные, наиболее часто используемые, аминные ускорители:

- Бензилдиметиламин (БДМА) - используется как ускоритель отверждения эпоксиангидридных систем.

Дициандиамин (ДЦДА)

- 2-Этил,-4-метилимидазол (ЭМИ) (используется в качестве ускорителя отверждения эпоксиангидридных систем для обеспечения большого "времени жизни" и хороших технологических свойств смолы при повышенных температурах).

Сырьевая смесь может быть получена двумя способами: либо без предварительной модификации поверхности наполнителя, когда модификатор этилсиликат вносится в составляемую смесь одновременно с другими составляющими - эпоксидной диановой смолой, отвердителем, ускорителем и наполнителем, либо сначала проводят модифицирование поверхности наполнителя путем перемешивания его с этилсиликатом при соотношениях 1,0-1,2:0,001-0,004, а затем подготовленный таким образом наполнитель добавляется к эпоксидному связующему на основе диановой смолы.

В качестве наполнителя могут быть использован мелкодисперсный порошок из природных силикатов или искусственно синтезированных силикатов или их смеси. Искусственные и природные силикаты обладают сходным химическим составом. Синтетические силикаты могут быть получены в виде однофазных продуктов, путем реакционного спекания соответствующих оксидов. К искусственным силикатам относят: метасиликат кальция CaO·SiO2; ортосиликат магния 2MgO·SiO2 - основной компонент форстеритовых огнеупоров; метасиликат магния MgO·SiO2; силикат алюминия 3Аl2О3·2SiO2(Al6Si2O13) - муллит.

По результатам седиментационного анализа используемые наполнители имеют следующий гранулометрический состав:

- молотый кварцевый песок - 0,03-0,04 мм - 50%; 0,04-0,05 мм - 50%,

- форстерит - 0,02-0,03 мм - 50%; 0,03-0,05 мм - 50%;

- муллит синтетический - 0,01-0,02 мм - 60%; 0,02-0,05 мм - 30%,

- каолинит - 0,02-0,03 мм - 60%, 0,03-0,05 мм - 40%,

Согласно микрофотографиям порошков, частицы природных силикатов (наполнителей) размером от 0,02 до 0,05 мм имеют четкие грани, порошок синтезированного муллита состоит из частиц неправильной формы размером 0,01- 0,05 мм.

Использование модификатора - этилсиликата улучшает адгезию наполнителя по отношению к эпоксидной матрице, и тем самым, повышает механические характеристики материала. Модификаторы наносят на поверхность минеральных порошков для снижения усадки матрицы, повышения прочности и снижения проницаемости.

Смесь тетраэтоксисилана (С2Н5O)4Si с продуктами его частичного гидролиза под техническим названием "этилсиликат" используют при подготовке форм для точного литья по выплавляемым моделям. Для вытеснения воды с поверхности минерального наполнителя и обеспечения прочного его контакта с выбранным связующим применяют модификатор, имеющий ярко выраженную биполярность структуры. Высокополярная группа в молекуле модификатора, вытесняя воду, адсорбируется на поверхности наполнителя; менее полярная или полностью аполярная группа химически взаимодействует или только совмещается с полимером матрицы. Малые дозы ЭТС-20, ЭТС-40, применяемые в изобретении существенно изменяют структуру и свойства получаемого материала. Силановые модификаторы применяют в сочетании с отверждающимися смолами различного состава. При контакте с водой алкокси-группа омыляется, и при повышенной температуре происходит реакция поликонденсации до образования олигосилоксанов. На минеральной поверхности в омылении силана участвует адсорбированная вода, а в образовании олигосилоксана - силанольные группы (Si-OH).

Для смешивания модификатора ЭТС-20 или ЭТС-40 с наполнителем используют метод последовательного добавления. Вначале смешивают все (рассчитанное для определенной смеси) количество модификатора с десятикратным количеством по массе наполнителя, а затем смешивают полученную смесь с новой порцией наполнителя в отношении 1:10 и т.д., пока весь наполнитель не будет модифицирован.

В предлагаемой композиции имеет место высокая степень наполнения, что приводит к получению высоковязких смесей. Процесс смешивания может осуществляться и при комнатной температуре при наличии мощного смесителя. Оптимальной температурой смешивания является температура 50-70°С, при этой температуре ускоряется процесс смешивания ингредиентов, достигается эффект полной гомогенизации сырьевой смеси за счет уменьшения вязкости жидких компонентов, входящих в исходный состав.

При получении высоконаполненного материала и изготовлении изделий из него использование полиметилсилоксана в качестве флексибилизатора после стадии введения наполнителя способствует переводу формовочной смеси в пласты с улучшенной стойкостью против расслаивания, в результате материал имеет близкую к нулю пористость и тем самым позволяет получать крупногабаритные изделия более сложных конфигураций.

Для того, чтобы достичь хороших значений прочности, в технологии изготовления изделий из смол, отверждающихся по реакции поликонденсации, предусмотрена дополнительная стадия (после смешения компонентов) - предотверждение связующего, осуществляемое при вальцевании или сушке. При этом сокращается длительность последующей выдержки материала в формах и повышается качество изделий, однако заполнение форм из-за понижения текучести связующего становится возможньм только при давлениях 25-60 мН/м2 (250-600 кгс/см2).

Отличительная особенность группы полимеров полиметилсилоксанового типа (ПМС) состоит в том, что цепь макромолекулы построена из чередующихся атомов кремния и кислорода. Присутствие силоксановой связи -Si-O-Si- сближает эти вещества с такими неорганическими полимерами, как кварц и природные силикаты, придавая кремнийорганическим полимерам большую теплостойкость.

В зависимости от габаритов и сложности формируемой заготовки или изделия можно применять послойную укладку или укладку в один слой. Количество слоев зависит от формы конечного продукта. Формы для выкладки слоев могут быть прямоугольными или фигуральными. Температура формы не оказывает влияния на характеристики получаемого материала. Однако предпочтительно, чтобы форма имела температуру, близкую к температуре сырьевой смеси.

Перед укладкой в формы сырьевую смесь при температуре, предпочтительно, 50-70°С в присутствии полиметилсилоксана (например ПМС-200), в количестве 0,1-0,5 мас.% переводят в вязко-пластичное состояние с формированием пласта посредством вальцевания или щелевой экструзии. По сути, гомогенизированная смесь, имеющая температуру 50-70°С, поступая на вальцевание или экструзию имеет ту же температуру. Как правило, смеситель совмещен с экструдером или вальцами или последовательно установленными экструдером и вальцами.

Слои, уложенные в формы, сцепляются при помощи их смазывания ПМС-200. Можно укладывать отдельно взятые слои друг на друга или осуществлять непрерывную укладку посредством возвратно-поступательного или поступательного движения формы под вальцами или головкой щелевого экструдера. Форма насадки, а соответственно и щели экструдера, может быть прямоугольной, овальной или иной. Через специальные устройства, выполненные на вальцах или насадке, к формируемым пластам равномерно подводится антиадгезив. При формировании материала или изделия из отдельных слоев они дополнительно могут смазываться антиадгезивом, например напылением.

Формование изделия также может осуществляться путем набивки гомогенизированной смеси в форму.

Вакуумное виброуплотнение и/или опрессовка одного или нескольких слоев, уложенных в формы, а также использование мелкодисперсных минеральных наполнителей и пигментов с размером частиц не более 0,05 мм способствует образованию однородной микроструктуры материала, что улучшает прочностные характеристики и качество поверхности изделий.

Отверждение эпоксидной композиции осуществляют горячей полимеризацией, при этом выбор температуры зависит от типа отвердителя и скорости ведения процесса. При использовании ангидридного отвердителя процесс ведут при температуре, предпочтительно, 100-160°С. При использовании аминного отвердителя отверждение можно проводить при температурах 50-150°С. Температурно-временные условия подбирались таким образом, чтобы процесс протекал в одну рабочую смену. Ведение процесса при более низких температурах требует более длительного временного интервала. При повышении температуры скорость отверждения повышается.

Пример 1. В двухроторный лопастный смеситель с червячным разгрузочным узлом загружаются смесь эпоксидной диановой смолы ЭД-20 в количестве 14 мас.%, отвердителя изометилтетрагидрофталиевого ангидрида в количестве 11 мас.%, ускорителя УП-606/2 (2,4,6-трис(диметиламинометил)фенола) в количестве 0.2 мас.%, наполнителя молотого кварцевого песка в количестве 74.7 мас.% и модификатора поверхности этилсиликата ЭТС-20 в количестве 0.1 мас.%. Помол кварцевого песка проводят предварительно в шаровой мельнице в течение 8 часов до дисперсности не более 0.05 мм. Смесь перемешивают с одновременньм подогревом до 70°С. С повышением температуры сырьевая смесь легче гомогенизируется.

Пример 2. Осуществляется аналогично примеру 1, но смесь содержит отвердитель метилэндиковый ангидрид в количестве 10.5 мас.%, наполнитель в количестве 72.7 мас.% и в качестве красящего пигмента вводится Cr2О3 дисперсностью не более 0.05 мм содержанием 2.5 мас.%. Введение Cr2О3 придает изделиям темно-зеленый цвет. Помол наполнителя и красящего пигмента проводят в шаровой мельнице на предварительной стадии до требуемой дисперсности. Смесь перемешивают при температуре 60 градусов, обеспечивающей смеси вязко-пластичное состояние.

Пример 3. В двухроторный лопастный смеситель с червячным разгрузочным узлом загружаются смесь эпоксидной диановой смолы ЭД-22 в количестве 9.3 мас.%, отвердителя метиленэндикового ангидрида в количестве 7.3 мас.%, ускорителя УП-606/2 (2,4,6-трис(диметиламинометил)фенола) в количестве 0.2 мас.%, наполнителя молотого форстерита дисперсностью не более 0.05 мм в количестве 82.9 мас.% и модификатора поверхности этилсиликата ЭТС-40 в количестве 0.3 мас.%. Наполнитель в отличие от примера 1 предварительно просушивают в термокамере на поддонах при 180°С в течение 7-8 часов, что позволяет вывести атмосферную влагу и другие летучие примеси из твердых компонентов. Смесь гомогенизируют при температуре 65°С.

Пример 4. Поверхность наполнителя, в данном случае каолинита, с размерами частиц не более 0,05 мм предварительно модифицируется этилсиликатом ЭТС-40 посредством последовательного добавления, при соотношении наполнитель: этилсиликат - 1:0,001. Смешивают все количество модификатора с десятикратным количеством наполнителя, затем смешивают полученную смесь с новой порцией наполнителя до тех пор, пока весь наполнитель не будет модифицирован. После этого загружают в двухроторный лопастный смеситель смесь эпоксидной диановой смолы ЭД-16 в количестве 15 мас.%, отвердителя изометилтетрагидрофталиевого ангидрида в количестве 11.8 мас.%, ускорителя УП-606/2 (2,4,6-трис(диметиламинометил)фенола) в количестве 0.3 мас.% и модифицированного каолинита в количестве 72.9 мас.% (наполнитель - 72.6 мас.%, модификатор - 0,3 мас.%). Смесь перемешивают при температуре, обеспечивающей полную гомогенизацию - 65°С.

Пример 5. Смешивание осуществляется аналогично примеру 4 со стадией предварительного модифицирования поверхности наполнителя, но отличается тем, что смесь содержит наполнитель каолинит в количестве 69.9 мас.% (69.3 мас.% - каолинит и 0.3 мас.% - модификатор) и в качестве красящего пигмента вводится газовая сажа содержанием 3 мас.%. Процесс перемешивания ведут при температуре 70°С.

Пример 6. Поверхность наполнителя, в данном случае форстерита, с размерами частиц не более 0,05 мм предварительно модифицируется этилсиликатом ЭТС-40 по способу, описанному выше, при соотношении наполнитель: этилсиликат - 1:0,001. В двухроторный лопастный смеситель с червячным разгрузочным узлом загружаются смесь эпоксидной диановой смолы ЭД-22 в количестве 9.3 мас.%, отвердителя метиленэндикового ангидрида в количестве 7.3 мас.%, ускорителя УП-606/2 (2,4,6-Трис(диметиламинометил)фенола) в количестве 0.2 мас.%, модифицированного наполнителя молотого форстерита в количестве 82.9 мас.%. Наполнитель в отличие от примера 5 предварительно просушивают в термокамере при 180°С. Процесс перемешивания ведут при температуре 55°С до полной гомогенизации.

В примерах 7, 8 (таблица 1) приведено количественное соотношение компонентов смеси с использованием в качестве наполнителя кварцевого песка, предварительно модифицированного. Процесс ведут при температуре, обеспечивающей полную гомогенизацию.

В примере 9 (таблица 1) приведено количественное соотношение компонентов смеси с использованием в качестве наполнителя искусственного наполнителя - муллита, предварительно модифицированного этилсиликатом при температуре 60°С, обеспечивающей гомогенизацию смеси.

В примере 10 (таблица 1) приведено количественное соотношение компонентов смеси с использованием в качестве наполнителя смеси природного и искусственного наполнителя (кварцевого песка и муллита), предварительно модифицированной этилсиликатом. Процесс ведут при температуре, обеспечивающей полную гомогенизацию - 65°С.

В примере 11 (таблица 1) приведено количественное соотношение компонентов смеси с использованием аминного отвердителя. В двухроторный лопастный смеситель с червячным разгрузочным узлом загружаются смесь эпоксидной диановой смолы ЭД-20 в количестве 15 мас.%, отвердителя полиэтиленполиамина (ПЭПА) в количестве 7,1 мас.%, ускорителя - 0,2 мас.%, наполнителя - молотого кварцевого песка в количестве 77,6 мас.% и модификатора поверхности этилсиликата ЭТС-20 в количестве 0,1 мас.%. Помол кварцевого песка проводят предварительно в шаровой мельнице в течение 8 часов до дисперсности не более 0.05 мм. Процесс перемешивания ведут при температуре, обеспечивающей полную гомогенизацию.

Пример 12. В двухроторном лопастном смесителе с червячным разгрузочным узлом готовят сырьевую смесь по примеру 1. Полученная смесь по окончании процесса перемешивания обладает сыпучестью. Для формирования пласта материала смесь пропускают через вальцы при температуре 70°С в присутствии флексибилизатора полиметилсилоксана ПМС-200 в количестве 0.3 мас.%. Флексибилизатор подается непосредственно на вальцы. Полученный пласт укладывают в форму. Для обеспечения плотности пласт подвергают виброуплотнению, а затем отверждают горячей полимеризацией. Свойства материала приведены в табл.2.

Пример 13. Гомогенизированную сырьевую смесь по примеру 2 подают через щелевой экструдер, выполненный с возможностью подачи флексибилизатора, в форму в виде туалетного столика. Вязко-пластичная смесь укладывается непрерывными пластами за счет перемещения формы, затем формованную смесь виброуплотняют и отверждают горячей полимеризацией. Свойства изделия аналогичны свойствам материала, приведенным в таблице 2.

Пример 14. Формирование изделия осуществляется аналогично примеру 12. Смесь содержит наполнитель в количестве 71.9 мас.% и в качестве красящего пигмента вводится Cr2О3 содержанием 2.5 мас.%. В отличие от примера 12 пласты укладывают слоями путем перемещения формы под вальцами. Смесь, уложенную пластами, прессуют и отверждают горячей полимеризацией. Свойства слоистого изделия аналогичны свойствам материала, приведенным в табл.2.

Пример 15. Берут сырьевую смесь, составленную по примеру 1, выходящую из двухроторного лопастного смесителя с червячным разгрузочным узлом, укладывают в нагретые до 70°С изложницы, которые придают массе требуемую форму изделия. Формование изделий осуществляют путем виброуплотнения. Сырьевую смесь механически выравнивают по высоте заготовки. Количество массы берут на 5% больше по отношению к объему готового образца. Изложницу закрывают крышкой. Процесс вибрации имеет продолжительность 60 мин. Стадию горячей полимеризации проводят в термокамере, оснащенной автоматическим терморегулятором. Полимеризацию в термокамере осуществляют по заданному режиму. Режим полимеризации:

1. Нагревание до 100°С в течение 1 часа;

2. Выдержка при 100°С в течение 1 часа;

3. Нагревание до 160°С в течение 1 часа;

4. Выдержка при 160°С в течение 3 часов;

5. Охлаждение до 130°С в течение 1 часа;

6. Охлаждение до 100°С в течение 1 часа;

7. Выдержка при 100°С в течение 1 часа;

8. Охлаждение до комнатной температуры 2 часа.

Общее время полимеризации 11 часов.

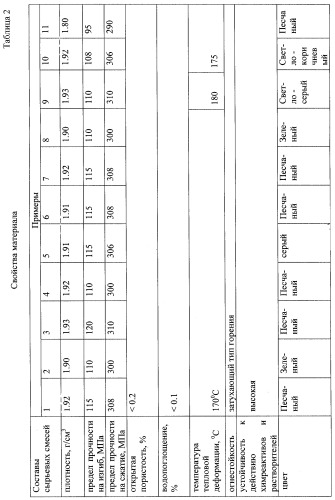

Свойства материала приведены в таблице 2.

Пример 16. Берут сырьевую смесь по примеру 2, осуществляют операции аналогично примеру 15, но формование проводят путем вакуумного виброуплотнения. Герметичность виброкамеры обеспечивает крышка с прокладкой. Процесс вибрации с вакуумированием имеет продолжительность 20 мин. Вакуум в камере (102 Па) обеспечивается форвакуумным насосом. Процесс вибрации с вакуумированием имеет продолжительность 15-20 мин. Далее проводят стадию горячей полимеризации по режиму описанному в примере 15.

Пример 17. Берут сырьевую смесь по примеру 3, осуществляют операции аналогично примеру 15, но пласты в изложницы укладывают послойно, при этом соединяемую поверхность смазывают антиадгезивом на основе силоксанов (ПМС-200), что улучшает адгезивные свойства смеси. Свойства изделия приведены в таблице 2.

Пример 18. Берут сырьевую смесь по примеру 4, осуществляют операции аналогично примеру 15, но перед укладкой пласта в форму, ее предварительно смазывают антиадгезивом на основе силоксанов (ПМС-200), что уменьшает залипания материала к форме.

Изготовление материалов по другим составам проводили аналогично. Свойства материалов приведены в таблице 2.

Пример 19. По вышеописанной технологии из сырьевой смеси 2 изготавливают крышку для химического стола. Формование изделий осуществляют в металлических изложницах с применением вибрации и вакуумирования. На вибрационный стол устанавливают и закрепляют изложницу, нагретую до 80°С. В изложницу вставляют вкладыш из нержавеющей стали. Внутренние размеры вкладыша соответствуют размерам плиты по длине и ширине, высота вкладыша должна быть не менее, чем на 5 см больше высоты готового изделия, т.к. в процессе вибрации небольшие количества массы поднимаются и распределяются по стенкам. Внутренняя поверхность вкладыша имеет шероховатость 1,25-1,6 мкм. Вкладыш не имеет зазоров между стенками во избежание протечки массы в процессе уплотнения, его боковые стенки. Изложницу закрывают крышкой, герметичность камеры обеспечивает прокладка. Вакуум в камере (102 Па) обеспечивается форвакуумным насосом. Процесс вибрации с вакуумированием имеет продолжительность 20 мин. Полимеризация в термокамере осуществляется по температурному режиму, описанному в примере 15. Извлеченную из изложницы плиту необходимо обработать - зачистить от образовавшегося по краям изделия облоя и отшлифовать.

В зависимости от типа отвердителя процесс отверждения материала может иметь иные температурные границы.

Пример 20. Берут сырьевую смесь по примеру 11, выходящую из двухроторного лопастного смесителя с червячным разгрузочным узлом, укладывают в нагретую до 40°С изложницу, которая придает массе требуемую форму. Формование осуществляют путем виброуплотнения. Сырьевую смесь механически выравнивают по высоте заготовки. Количество массы берут на 5% больше по отношению к объему готового образца. Изложницу закрывают крышкой. Процесс вибрации имеет продолжительность 60 мин. Стадию горячей полимеризации проводят в термокамере, оснащенной автоматическим терморегулятором. Полимеризацию в термокамере осуществляют по заданному режиму. Режим полимеризации:

1. Нагревание до 50°С в течение 1 часа;

2. Выдержка при 50°С в течение 1 часа;

3. Нагревание до 70°С в течение 1 часа;

4. Выдержка при 70°С в течение 3 часов;

5. Охлаждение до 50°С в течение 1 часа;

6. Выдержка при 50°С в течение 1 часа;

7. Охлаждение до комнатной температуры 2 часа.

Общее время полимеризации 10 часов.

Свойства приведены в табл.2.

Пример 21 демонстрирует возможность применения смеси аминных отвердителей для получения эпоксидного связующего. Для К 100 мас.ч. эпоксидной смолы ЭД-22 добавляют 47 мас.ч. предварительно расплавленной при температуре 125°С смеси отвердителей 3,3-диамино-4,4-дибромдифенилсульфон и 3,3-диаминодифенилсульфон, взятых в массовом соотношении 3:2. После перемешивания в течение 5-10 мин композицию отверждают по режиму 100°С - 5 час, 150°С - 15 час.

| Таблица 1.Составы сырьевых смесей | |||||||||||

| Содержание компонентов, мас.%: | Примеры | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Эпоксидная диановая смола: | |||||||||||

| ЭД-16 | 15 | 15 | 9.3 | 14 | 14 | 9.3 | 9.3 | ||||

| ЭД-20 | 14 | 14 | 15 | ||||||||

| ЭД-22 | 9.3 | ||||||||||

| Отвердитель: | |||||||||||

| изометилтетрагидрофталиевый | |||||||||||

| ангидрид (изо-МТГФА) | 11 | 11.8 | 11.8 | 7.3 | 11 | 11 | |||||

| метилэндиковый ангидрид (МЭА) | 10.5 | 7.3 | 7.3 | 7.3 | |||||||

| Аминный (ПЭПА) | 7.1 | ||||||||||

| Ускоритель: | |||||||||||

| 2,4,6-трис(диметиламинометил)фенол | 0.2 | 0.2 | 0.2 | 0.3 | 0.3 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 |

| Наполнитель: | |||||||||||

| кварцевый песок | 74.7 | 72.7 | 82.9 | 74.4 | 71.9 | 77.6 | |||||

| форстерит | 82.9 | ||||||||||

| каолинит | 72.6 | 69.6 | |||||||||

| твердокаменная порода | |||||||||||

| муллит | 82.9 | ||||||||||

| кварцевый песок + муллит | 82.9 | ||||||||||

| модификатор | |||||||||||

| этилсиликат ЭТС-20 | 0.1 | 0.1 | - | - | - | 0.3 | 0.1 | 0.1 | - | - | 0.1 |

| этилсиликат ЭТС-40 | - | - | 0.3 | 0.3 | 0.3 | - | - | - | 0.3 | 0.3 | - |

| пигменты: | |||||||||||

| газовая сажа | - | - | - | - | 3.0 | - | - | - | - | - | - |

| оксид хрома (III) | - | 2.5 | - | - | - | - | - | 2.5 | - | - | - |

| Флексибилизатор: | |||||||||||

| полиметилсилоксан (ПМС-200) | - | - | - | - | - | - | - | 0.3 | - | - | - |

| декан - ПМС-100 | - | - | - | - | - | - | 0.3 | - | - | - | - |

1. Сырьевая смесь для получения высоконаполненного композиционного материала, включающая эпоксидную диановую смолу, аминный отвердитель, минеральный наполнитель, отличающаяся тем, что в качестве отвердителя используют также ангидридный отвердитель, в качестве минерального наполнителя - мелкодисперсный порошок из природных и/или искусственных силикатов с размерами частиц не более 0,05 мм с повышенной термохимической стойкостью, дополнительно смесь содержит аминный ускоритель и модификатор этилсиликат, при следующем соотношении компонентов, мас.%:

| Эпоксидная диановая смола | 9,0-15,0 |

| Аминный или ангидридный отвердитель | 7,0-12,0 |

| Аминный ускоритель | 0,2-0,3 |

| Этилсиликат | 0,1-0,5 |

| Вышеуказанный минеральный наполнитель | Остальное |

2. Смесь по п.1. отличающаяся тем, что наполнитель вводят вместе с красящим пигментом в количестве не более 3 мас.%.

3. Смесь по п.1. отличающаяся тем, что наполнитель предварительно просушивают в термокамере при температуре, обеспечивающей удаление влаги и летучих примесей.

4. Сырьевая смесь для получения высоконаполненного композиционного материала, включающая эпоксидную диановую смолу, аминный отвердитель, минеральный наполнитель, отличающаяся тем, что в качестве отвердителя используют также ангидридный отвердитель, в качестве минерального наполнителя - мелкодисперсный порошок из природных и/или искусственных