Профилированные нити спиральной намотки для одежды бумагоделательной машины и технических лент

Иллюстрации

Показать всеТкань предназначена для формирующих, прессовых и сушильных частей бумагоделательных машин и используется в качестве армирующей основы для ленты с покрытием из полимерной смолы, применяемой для производства бумаги, или ленты гофромашин, или для других промышленных установок, где осуществляют обезвоживание материала, причем указанная ткань выполнена из моноволоконной нити, спирально намотанной в виде замкнутой спирали, смежные витки которой расположены впритык и плотно присоединены друг к другу. Моноволоконная нить имеет первую сторону и вторую сторону, которым придана противоположная и подобная форма, вследствие чего при спиральной намотке с образованием множества витков первая сторона плотно входит во вторую сторону смежного граничащего витка или прижимается к ней, при этом смежные спиральные витки прикрепляются друг к другу примыкающими первой и второй сторонами с образованием указанной ткани. Технический результат - получение желательных характеристик воздухо- и влагопроницаемости с обеспечением повышенного контроля несущей бумагу поверхности. 2 н. и 48 з.п. ф-лы, 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области бумажного производства. Более конкретно, данное изобретение относится к тканям для бумажного производства, а именно, к формирующим, прессовым и сушильным тканям, также известным как одежда бумагоделательной машины, на которой производится бумага на бумагоделательной машине. Кроме того, данное изобретение может быть применено в других промышленных установках, в которых используются технические ленты для обезвоживания материала.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

В процессе производства бумаги волокнистое целлюлозное полотно получают нанесением волокнистой бумажной массы, которая является водной дисперсией целлюлозных волокон, на перемещающуюся формирующую ткань в формирующей части бумагоделательной машины. Из бумажной массы отводят большое количество воды через формирующую ткань, оставляя на поверхности формирующей ткани волокнистое целлюлозное полотно.

Только что отформованное волокнистое целлюлозное полотно поступает из формирующей части в прессовую часть, которая содержит ряд прессовых зажимов. Волокнистое целлюлозное полотно проходит через прессовые зажимы, поддерживаемое прессовой тканью, или, чаще всего, между двумя такими прессовыми тканями. В прессовых зажимах волокнистое целлюлозное полотно подвергается воздействию сжимающих усилий, которые выжимают из него воду и сцепляют целлюлозные волокна в полотне друг с другом, превращая волокнистое целлюлозное полотно в лист бумаги. В идеальном случае вода, принимаемая прессовой тканью или тканями, не возвращается к листу бумаги.

В заключение лист бумаги поступает в сушильную часть, которая содержит по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Только что отформованный лист бумаги направляют по извилистому пути последовательно вокруг каждого из ряда барабанов посредством сушильной ткани, которая удерживает лист бумаги плотно прижатым к поверхности барабанов. Нагретые барабаны уменьшают содержание воды в листе бумаги до желательного уровня благодаря испарению.

Следует принять во внимание, что все формирующие, прессовые и сушильные ткани имеют форму бесконечных петель на бумагоделательной машине и действуют наподобие конвейеров. Следует также принять во внимание, что производство бумаги - это непрерывный процесс, который осуществляется при значительной скорости. То есть волокнистая бумажная масса непрерывно наносится на формирующую ткань в формирующей части, а только что произведенный лист бумаги после его выхода из сушильной части непрерывно наматывается на валы.

Следует также принять во внимание, что подавляющее большинство формирующих, прессовых и сушильных тканей являются или, по меньшей мере, содержат как компонент текстильную ткань в виде бесконечной петли, имеющей конкретную длину, измеряемую в продольном направлении вокруг нее, и конкретную ширину, измеряемую в поперечном направлении по ее ширине. Поскольку конфигурации бумагоделательных машин колеблются в широких пределах, то от производителей одежды для бумагоделательных машин требуется создавать формирующие, прессовые и сушильные ткани с размерами, которые соответствуют конкретным местам в формирующих, прессовых и сушильных частях бумагоделательных машин заказчиков. Не приходится говорить о том, что такое требование затрудняет модернизацию технологического процесса, так как каждая ткань обычно должна быть выполнена на заказ.

Более того, поверхность текстильной ткани неизбежно имеет некоторую степень шероховатости, так как в том месте, где нити, лежащие в одном направлении ткани, охватывают нити, лежащие в другом направлении, образуются пережатия, покрывающие поверхность, и становится сложным создать изделие из бумаги без отметин.

Известный уровень техники включает несколько попыток решения этих проблем. Например, в патенте США №4495680 на имя Бека (Beck) описываются способ и устройство для формирования тканевой основы, состоящей только из нитей основы и предназначенной для изготовления сукна для бумажного производства. По существу, нити основы спирально наматывают вокруг двух параллельных валиков. Затем на спиральную решетку из нитей основы наносят и сцепляют с ней волокнистый ватин или другой нетканый материал, получая сукно для бумажного производства без заполнителя, который, другими словами, не имеет нитей поперечного направления. Сообщается, что за счет устранения нитей поперечного направления улучшаются характеристики сукна, а точки пережатия, создаваемые пересечениями нитей, устраняются.

В патенте США №4537658 на имя Альберта (Albert) описывается ткань для бумажного производства, выполненная из множества удлиненных взаимосвязанных разрезных элементов. Удлиненные элементы могут быть выполнены экструдированием или ламинированием и соединены один за другим либо шпунтом, составляющим одно целое, либо посредством штырькового соединяющего средства, которое проходит от одного удлиненного элемента к смежному элементу. Удлиненные элементы проходят в продольном направлении описанных тканей для бумажного производства и имеют плоские параллельные верхнюю и нижнюю поверхности.

В патенте США №4594756 на имя Бека (Beck) также описываются способ и устройство, предназначенные для формирования тканевой основы, состоящей только из нитей основы и предназначенной для создания сукна для бумажного производства. Приведенные способ и устройство являются более совершенными, чем описанные в патенте США №4495680, который был рассмотрен выше. Так же, как и в предыдущем патенте, произведенная бесконечная тканевая основа, или подложка, состоит только из нитей машинного направления и впоследствии она может быть сшита с волокнистым ватином для создания всего или части сукна для бумажного производства или другой ткани.

В патенте США №4842905 на имя Стека (Stech) описана мозаичная ткань для бумажного производства и элементы для изготовления этой ткани. Эти элементы созданы таким образом, что они имеют охватываемые или выступающие части, которые соединяются с охватывающими частями или частями с углублениями. Ткань для бумажного производства содержит множество мозаичных элементов, которые соединяют для получения мозаичной структуры желательной длины и ширины. Сообщается, что эти ткани сконструированы так, что создают желательные характеристики воздухо- и влагопроницаемости и дренажные характеристики, обеспечивая в то же время повышенный контроль несущей бумагу поверхности.

Данное изобретение обеспечивает альтернативное решение проблем, к которым обращены эти патенты, известные из уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, данное изобретение относится к ткани, предназначенной для формирующих, прессовых и сушильных частей бумагоделательных машин. Данная ткань также может быть использована в качестве армирующей основы для ленты с покрытием из полимерной смолы, применяемой для производства бумаги, например листопередающей ленты, длинной ленты для прессовых зажимов (LNP) или ленты каландра, а также в качестве части лент, применяемых в других промышленных процессах, например лент гофромашин. Кроме того, ткань может быть использована в других промышленных установках, где применяются технические ленты для обезвоживания материала. Например, данное изобретение может быть использовано в качестве ткани для формирования целлюлозной массы или ее обжима, или для обезвоживания бумаги вторичной переработки в процессе облагораживания макулатуры, или обезвоживающей ткани или ленты на машине двойного обжимного уплотнения (DNT) для облагораживания макулатуры, или ленты для обезвоживания шлама. Ткань выполняется в виде бесконечной петли и имеет внутреннюю и внешнюю поверхность.

Ткань содержит моноволоконную нить, имеющую некоторую длину, верхнюю поверхность и нижнюю поверхность, а также первую сторону и вторую сторону, причем указанным первой и второй сторонам придана подобная и противоположная форма, а указанная моноволоконная нить спирально намотана в виде множества витков, при этом первая сторона моноволоконной нити плотно входит во вторую сторону смежного примыкающего спирального витка моноволоконной нити, и смежные спиральные витки моноволоконной нити прикреплены друг к другу примыкающими первой и второй сторонами с образованием указанной ткани для бумажного производства.

Предпочтительно в предлагаемой ткани по меньшей мере одна из указанных верхней и нижней поверхностей моноволоконной нити выполнена плоской, выпукло искривленной по своей ширине или вогнуто искривленной по своей ширине.

Предпочтительней, чтобы в предлагаемой ткани верхняя и нижняя поверхности были плоскими и параллельными друг другу. В альтернативном случае верхняя и нижняя поверхности могут быть выпукло или вогнуто скруглены в направлениях их ширины.

В предлагаемой ткани моноволоконную нить спирально наматывают в виде множества витков, причем первая сторона моноволоконной нити плотно прилегает ко второй стороне смежного примыкающего спирального витка волокна. Для получения ткани смежные спиральные витки из моноволоконной нити прикрепляют друг к другу примыкающими первой и второй сторонами разнообразными способами.

В предлагаемой ткани моноволоконная нить может иметь взаимодополняющие первую и вторую стороны, которым придана любая из нескольких различных подобных и противоположных форм. В частности, первая сторона моноволоконной нити может иметь цилиндрически выпуклую форму, а вторая сторона моноволоконной нити может иметь цилиндрически вогнутую форму такого же радиуса кривизны, так что первая и вторая стороны смежных витков моноволокна могут плотно прилегать, когда они граничат друг с другом, и первая сторона моноволоконной нити может быть прикреплена ко второй стороне смежного спирального витка моноволоконной нити посредством клея.

В альтернативном варианте предлагаемой ткани первая и вторая стороны могут быть плоскими и скошенными в параллельных направлениях, так что первая и вторая стороны смежных витков могут плотно прилегать, когда они граничат друг с другом.

В другом варианте предлагаемой ткани первая сторона моноволоконной нити может иметь шпунт, а вторая сторона моноволоконной нити может иметь паз, при этом первая сторона моноволоконной нити прикреплена ко второй стороне смежного спирального витка моноволоконной нити посредством клея.

Кроме того, в предлагаемой ткани первая сторона моноволоконной нити может иметь закругленный охватываемый сцепляющийся элемент, а вторая сторона моноволоконной нити может иметь соответствующий охватывающий сцепляющийся элемент, причем первая сторона моноволоконной нити с защелкиванием закреплена во второй стороне смежного спирального витка этой нити. Следовательно, первая и вторая стороны моноволоконной нити могут образовывать шпунтовое соединение, или могут иметь сцепляющиеся с защелкиванием соответственно охватываемый и охватывающий взаимно сцепляющиеся элементы.

В предлагаемой ткани первая сторона моноволоконной нити может иметь Т-образный охватываемый сцепляющийся элемент, а вторая сторона моноволоконной нити может иметь охватывающий сцепляющийся элемент соответствующей формы, причем первая сторона моноволоконной нити с защелкиванием закреплена во второй стороне смежного спирального витка моноволоконной нити.

В предлагаемой ткани первая сторона моноволоконной нити может иметь первую часть уменьшенной толщины, лежащую под верхней поверхностью моноволоконной нити, а вторая сторона моноволоконной нити может иметь вторую часть уменьшенной толщины, лежащую над нижней поверхностью моноволоконной нити, причем указанная первая часть на первой стороне входит под вторую часть на второй стороне смежного спирального витка моноволоконной нити и прикреплена к ней посредством клея.

Таким образом, в предлагаемой ткани первая и вторая стороны могут иметь части уменьшенной толщины, которые накладываются друг на друга при спиральной намотке моноволоконной нити при производстве ткани. Если первая и вторая стороны не снабжены взаимно сцепляющимися элементами, то прикрепление смежных граничащих витков моноволоконной нити друг к другу может быть осуществлено с применением клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC), или термоклеем.

В предлагаемой ткани первая и вторая стороны моноволоконной нити могут быть плоскими и наклонены в параллельных направлениях, причем первая сторона моноволоконной нити прикреплена ко второй стороне смежного спирального витка моноволоконной нити посредством клея.

В предлагаемой ткани моноволоконная нить может быть выполнена экструдированием из материала в виде полимерной смолы, а указанный материал в виде полимерной смолы может быть выбран из группы, включающей в себя полиамидную, полиэфирную, полиуретановую и поликетоновую смолы.

В предлагаемой ткани моноволоконные нити могут иметь отверстия, проходящие через них от верхней до нижней поверхности и предназначенные для дренажа воды из волокнистого целлюлозного полотна, переносимого тканью. Моноволоконные нити также могут быть пустотелыми, что обеспечивает им упругость и объем пустот для временного хранения (аккумулирования) воды. В этом случае моноволоконная нить может иметь на своей длине первое множество отверстий, соединяющих верхнюю поверхность моноволоконной нити с объемом пустот, то есть проходящих через эту нить от ее верхней поверхности к указанному объему пустот, а также может иметь на своей длине второе множество отверстий, проходящих через эту нить от ее нижней поверхности к указанному объему пустот, то есть отверстия, соединяющие нижнюю поверхность моноволоконной нити с объемом пустот. В любом случае отверстия могут быть получены прокалыванием иглой или лазерным перфорированием, или могут быть сформированы при экструдировании.

В предлагаемой ткани верхняя или нижняя поверхность моноволоконной нити, или обе они, могут иметь канавки, проходящие вдоль их длины, для временного хранения воды. Канавки могут быть получены в процессе экструдирования моноволоконных нитей, т.е. посредством фильеры, применяемой для экструдирования нитей. Канавки также могут быть получены дисковым ножом или чем-то подобным при спиральной намотке моноволоконной нити для формирования ткани или в любое время после этого.

Предлагаемая ткань может содержать вторую моноволоконную нить, имеющую некоторую длину, верхнюю поверхность, нижнюю поверхность, первую сторону и вторую сторону, причем указанным первой и второй стороне придана подобная и противоположная форма, указанная вторая моноволоконная нить спирально намотана в виде множества витков, при этом ее первая сторона плотно прилегает ко второй стороне смежного примыкающего спирального витка, а смежные спиральные витки этой второй нити прикреплены друг к другу примыкающими первой и второй сторонами с образованием второго слоя указанной ткани, указанный второй слой соединен ламинированием с внутренней или внешней поверхностью и прикреплен к ней. В указанной ткани верхняя и нижняя поверхности второй моноволоконной нити могут быть выполнены плоскими и параллельными друг другу.

Предлагаемая ткань может содержать слой из нитей, которые прикреплены к ее внутренней или внешней поверхности и проходят по ней в поперечном направлении или проходят вокруг нее в продольном направлении.

Предлагаемая ткань может содержать первый слой из нитей, которые прикреплены к ее внутренней или внешней поверхности и проходят по ней в поперечном направлении, и второй слой из нитей, которые прикреплены к первому слою из нитей и проходят в продольном направлении на одной из поверхностей этой ткани, внутренней или внешней.

Ткань по данному изобретению может быть частью многослойной ламинированной ткани, содержащей по меньшей мере два слоя, изготовленных из моноволоконной нити. В альтернативном варианте эта ткань может быть соединена ламинированием с тканью основы или с распущенными системами из продольных и/или поперечных нитей.

Предлагаемая ткань может содержать текстильную тканевую основу в виде бесконечной петли, прикрепленной к внутренней или внешней поверхности ткани.

При применении ткани в качестве прессовой ткани в прессовой части бумагоделательной машины она может содержать валяльный холст из штапельного волокна, пришитый или прикрепленный к внутренней или внешней поверхности ткани, а также к указанной текстильной тканевой основе, вследствие чего этот валяльный холст из штапельного волокна соединяет указанную ткань с текстильной тканевой основой.

Валяльный холст из штапельного волокна может быть прикреплен к внутренней или внешней поверхности ткани, или к обеим этим поверхностям, путем прошивки или с помощью клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC), или термоклеем, или перфорированием иглой. Слои нетканого волокнистого материала, например производимого компанией Sharnet, могут быть использованы в дополнение к валяльному холсту из штапельного волокна или некоторой его части, или в качестве его замены. В их число могут входить материалы типов Spun bond, Melt blown и подобные им.

Предлагаемая ткань, содержащая текстильную тканевую основу в виде бесконечной петли, прикрепленной к внутренней или внешней поверхности ткани, может содержать слой нетканого волокнистого материала, прикрепленного к внутренней или внешней поверхности ткани.

Предлагаемая ткань может содержать слой валяльного холста из штапельного волокна, расположенный между указанной тканью и текстильной тканевой основой.

Предлагаемая ткань может также содержать слой нетканого волокнистого материала, расположенный между указанной тканью и текстильной тканевой основой.

Предпочтительно предлагаемая ткань может содержать валяльный холст из штапельного волокна, прикрепленный к ее внешней поверхности или к ее внутренней поверхности.

Предпочтительно предлагаемая ткань может содержать нетканый волокнистый материал, прикрепленный к ее внешней поверхности или к ее внутренней поверхности.

В изобретении также предложена моноволоконная нить, предназначенная для создания тканей для бумажного производства и других технических лент и имеющая некруглое поперечное сечение, некоторую длину, верхнюю поверхность и нижнюю поверхность, а также первую сторону и вторую сторону, причем первой стороне и второй стороне придана противоположная и подобная форма, вследствие чего при спиральной намотке данной моноволоконной нити в замкнутую спираль со множеством витков указанная первая сторона плотно входит во вторую сторону примыкающего витка замкнутой спирали.

В предлагаемой моноволоконной нити ее верхняя и нижняя поверхности могут быть выполнены плоскими и параллельными друг другу или, по меньшей мере, одна из указанных верхней и нижней поверхностей может быть выполнена плоской.

В предлагаемой моноволоконной нити по меньшей мере одна из указанных верхней и нижней поверхностей может быть выполнена выпукло искривленной по своей ширине или вогнуто искривленной по своей ширине.

Кроме того, в предлагаемой моноволоконной нити первая сторона может быть выполнена цилиндрически выпуклой, а вторая сторона - цилиндрически вогнутой, причем первая и вторая стороны имеют одинаковый радиус кривизны.

В предлагаемой нити первая сторона может иметь шпунт, а вторая сторона может иметь паз.

В предлагаемой моноволоконной нити первая сторона может иметь закругленный охватываемый сцепляющийся элемент, а вторая сторона может иметь соответствующий охватывающий сцепляющийся элемент.

В предлагаемой нити первая сторона может иметь Т-образный охватываемый сцепляющийся элемент, а вторая сторона может иметь охватывающий взаимодействующий элемент соответствующей формы.

Кроме того, в предлагаемой моноволоконной нити первая сторона может иметь первую часть уменьшенной толщины, лежащую под верхней поверхностью, а вторая сторона может иметь вторую часть уменьшенной толщины, лежащую над нижней поверхностью.

В предлагаемой нити первая и вторая стороны могут быть плоскими и наклонены в параллельных направлениях.

Предлагаемая моноволоконная нить может быть выполнена экструдированием из материала в виде полимерной смолы, при этом указанный материал может быть выбран из группы, включающей в себя полиамидную, полиэфирную, полиуретановую и поликетоновую смолы.

Предлагаемая моноволоконная нить может иметь на своей длине множество отверстий, проходящих через эту нить от ее верхней поверхности к нижней.

Предлагаемая моноволоконная нить может быть выполнена пустотелой и иметь внутри объем пустот для временного аккумулирования воды, и кроме того, она может иметь на своей длине первое множество отверстий, проходящих от ее верхней поверхности к указанному объему пустот, при этом моноволоконная нить на своей длине может иметь второе множество отверстий, проходящих от ее нижней поверхности к указанному объему пустот.

В предлагаемой моноволоконной нити верхняя или нижняя поверхность может иметь множество канавок, проходящих вдоль ее длины.

Данное изобретение будет описано более подробно с повторяющейся ссылкой на чертежи, указанные ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

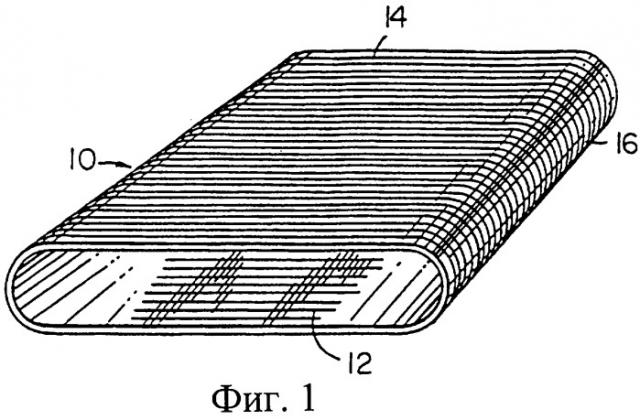

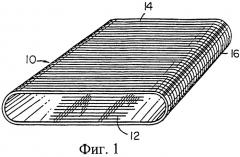

На фиг.1 показан вид в аксонометрии ткани по данному изобретению.

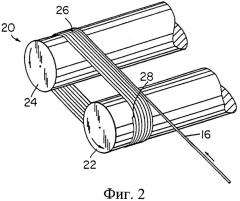

На фиг.2 проиллюстрирован способ, посредством которого может быть создана ткань по данному изобретению.

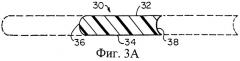

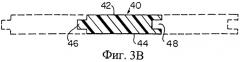

На фиг.3А-3Н показаны поперечные сечения по ширине нескольких вариантов выполнения моноволоконной нити, используемой для создания ткани.

На фиг.4 показано поперечное сечение ткани по данному изобретению в поперечном направлении или поперечном направлении бумаги.

На фиг.5 показано поперечное сечение в поперечном направлении альтернативного варианта выполнения ткани.

На фиг.6 показан аналогичный вид другого варианта выполнения ткани.

На фиг.7 показано поперечное сечение в поперечном направлении варианта ламинированного выполнения ткани по данному изобретению.

На фиг.8 показан аналогичный вид другого варианта ламинированного выполнения ткани.

На фиг.9 показан аналогичный вид еще одного варианта ламинированного выполнения ткани.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Рассмотрим чертежи. На фиг.1 показан вид в аксонометрии ткани 10 по данному изобретению. Ткань 10 имеет внутреннюю поверхность 12 и внешнюю поверхность 14 и выполнена спиральной намоткой моноволоконной нити 16 в виде множества граничащих и взаимно примыкающих витков. Моноволоконная нить 16 проходит по спирали в по существу продольном направлении по длине ткани 10 благодаря спиральному способу создания ткани 10.

Возможный способ создания ткани 10 проиллюстрирован на фиг.2. Устройство 20 содержит первый технологический вал 22 и второй технологический вал 24, каждый из которых выполнен с возможностью вращения относительно своей продольной оси. Первый технологический вал 22 и второй технологический вал 24 параллельны друг другу и разнесены на расстояние, задающее общую длину изготавливаемой на них ткани 10, которая измеряется в продольном направлении вокруг ткани.

Для того чтобы начать процесс изготовления ткани 10, начало моноволоконной нити 16 в туго натянутом состоянии протягивают от первого технологического вала 22 ко второму технологическому валу 24, вокруг второго технологического вала 24 и обратно к первому технологическому валу 22, формируя первый виток замкнутой спирали 26. Для того чтобы замкнуть первый виток замкнутой спирали 26, начало моноволоконной нити 16 соединяют с концом первого витка в точке 28. Как будет рассмотрено ниже, смежные витки спирально намотанной моноволоконной нити 16 соединяют друг с другом посредством механических средств или клея.

Таким образом, последующие витки замкнутой спирали 26 создают, вращая первый технологический вал 22 и второй технологический вал 24 в общем направлении, показанном стрелками на фиг.2, и подавая моноволоконную нить 16 на первый технологический вал 22. Одновременно моноволоконную нить 16, наматываемую на первый технологический вал 22, непрерывно соединяют с нитью, уже намотанной на первый технологический вал 22 и второй технологический вал 24, посредством механических средств или клея, создавая дополнительные витки замкнутой спирали 26.

Этот процесс продолжается до тех пор, пока замкнутая спираль 36 не достигнет требуемой ширины, измеряемой по оси первого технологического вала 22 или второго технологического вала 24. В этот момент моноволоконную нить 16, еще не намотанную на первый технологический вал 22 и второй технологический вал 24, обрезают, а произведенную из нее замкнутую спираль 26 удаляют с первого технологического вала 22 и второго технологического вала 24, получая ткань 10 по данному изобретению.

Данный способ создания ткани 10 является весьма гибким и легко приспосабливаемым для производства тканей 10 для бумажного производства с различными продольными и поперечными размерами, поскольку всегда используются одни и те же устройство 20 и моноволоконная нить 16. Другими словами, у изготовителя, применяющего на практике данное изобретение, больше не возникает необходимости производить бесконечную или сшиваемую на машине текстильную ткань соответствующей длины и ширины для определенной бумагоделательной машины. Точнее, изготовителю необходимо только разнести первый технологический вал 22 и второй технологический вал 24 на соответствующее расстояние для задания длины ткани 10 и наматывать моноволоконную нить 16 на первый технологический вал 22 и второй технологический вал 24 до тех пор, пока замкнутая спираль 26 не достигнет желательной ширины.

Кроме того, поскольку ткань 10 создается спиральным наматыванием моноволоконной нити 16 и не является текстильной тканью, то внешняя поверхность 12 ткани 10 получается гладкой и непрерывной и не имеет пережимов, которые мешают поверхности текстильной ткани быть абсолютно гладкой.

Фиг.3А-3Н изображают поперечные сечения в направлении ширины нескольких вариантов выполнения моноволоконной нити, используемой для создания данной ткани. Каждый вариант выполнения включает верхнюю и нижнюю поверхности, которые могут быть плоскими (планарными) и параллельными друг другу.

Обратимся к чертежу фиг.3А, на котором моноволоконная нить 30 имеет верхнюю поверхность 32, нижнюю поверхность 34, цилиндрически выпуклую сторону 36 и цилиндрически вогнутую сторону 38. Верхняя поверхность 32 и нижняя поверхность 34 являются плоскими (планарными) и параллельными друг другу. Цилиндрически выпуклая сторона 36 и цилиндрически вогнутая сторона 38 имеют один и тот же радиус кривизны, вследствие чего выпуклая сторона 36 каждого спирально намотанного витка моноволоконной нити 30 входит в вогнутую сторону 38 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 30 соединен со смежными ему витками за счет соединения друг с другом их соответствующих выпуклой и вогнутой сторон 36, 38 посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3В моноволоконная нить 40 имеет верхнюю поверхность 42, нижнюю поверхность 44, шпунт 46 на одной стороне и соответствующий паз 48 на другой стороне. Верхняя поверхность 42 и нижняя поверхность 44 являются плоскими (планарными) и параллельными друг другу. Размеры шпунта 46 соответствуют размерам паза 48, так что на каждом спирально намотанном витке моноволоконной нити 40 шпунт 46 входит в паз 48 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 40 соединен со смежными ему витками за счет соединения шпунтов 46 и пазов 48 посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3С моноволоконная нить 50 имеет верхнюю поверхность 52, нижнюю поверхность 54, охватываемый сцепляющийся элемент 56 на одной стороне и соответствующий охватывающий сцепляющийся элемент 58 на другой стороне. Верхняя поверхность 52 и нижняя поверхность 54 являются плоскими (планарными) и параллельными друг другу. Охватываемый сцепляющийся элемент 56 закруглен и имеет размеры, соответствующие размерам охватывающего сцепляющегося элемента 58, так что на каждом спирально намотанном витке моноволоконной нити 50 охватываемый сцепляющийся элемент 56 входит с защелкиванием в охватывающий сцепляющийся элемент 58 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 50 может быть дополнительно соединен со смежными с ним витками за счет соединения охватываемого сцепляющегося элемента 56 и охватывающего сцепляющегося элемента 58 посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3D моноволоконная нить 60 имеет верхнюю поверхность 62, нижнюю поверхность 64, охватываемый сцепляющийся элемент 66 на одной стороне и соответствующий охватывающий сцепляющийся элемент 68 на другой стороне. Верхняя поверхность 62 и нижняя поверхность 64 являются плоскими (планарными) и параллельными друг другу. Охватываемый сцепляющийся элемент 66 имеет Т-образную конфигурацию с размерами, соответствующими размерам охватывающего сцепляющегося элемента 68, так что на каждом спирально намотанном витке моноволоконной нити 60 охватываемый сцепляющийся элемент 66 входит с защелкиванием в охватывающий сцепляющийся элемент 68 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 60 может быть дополнительно соединен со смежными с ним витками за счет соединения охватываемого сцепляющегося элемента 66 и охватывающего сцепляющегося элемента 68 посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3Е моноволоконная нить 70 имеет верхнюю поверхность 72, нижнюю поверхность 74, первую часть 76 уменьшенной толщины, лежащую под верхней поверхностью 72 на одной стороне, и соответствующую вторую часть 78 уменьшенной толщины, лежащую над нижней поверхностью 74 на другой стороне. Верхняя поверхность 72 и нижняя поверхность 74 являются плоскими (планарными) и параллельными друг другу. Первая часть 76 имеет размеры, соответствующие размерам второй части 78, так что на каждом спирально намотанном витке моноволоконной нити 70 первая часть 76 входит под вторую часть 78 ближайшего предшествующего витка нити. Первая и вторая части 76, 78 имеют совокупную толщину, равную толщине моноволоконной нити 70 в целом, так что создаваемая из нее ткань будет иметь равномерную толщину. Каждый виток моноволоконной нити 70 соединен со смежными с ним витками за счет соединения первых частей 76 и вторых частей 78 посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3F моноволоконная нить 160 имеет верхнюю поверхность 162, нижнюю поверхность 164, первую планарную сторону 166 и вторую планарную сторону 168. Верхняя поверхность 162 и нижняя поверхность 164 являются плоскими (планарными) и параллельными друг другу, а первая планарная сторона 166 и вторая планарная сторона 168 наклонены в параллельных направлениях, так что на каждом спирально намотанном витке моноволоконной нити 160 первая планарная сторона 166 плотно примыкает ко второй планарной стороне 168 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 160 соединен со смежными с ним витками за счет соединения их соответствующих первых и вторых планарных сторон 166 и 168 друг с другом посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3G моноволоконная нить 170 имеет верхнюю поверхность 172, нижнюю поверхность 174, первую планарную сторону 176 и вторую планарную сторону 178. Верхняя поверхность 172 и нижняя поверхность 174 выпукло закруглены по их ширине. Первая планарная сторона 176 и вторая планарная сторона 178 наклонены в параллельных направлениях, так что на каждом спирально намотанном витке моноволоконной нити 170 первая планарная сторона 176 плотно примыкает ко второй планарной стороне 178 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 170 соединен со смежными с ним витками за счет соединения их соответствующих первых и вторых планарных сторон 176 и 178 друг с другом посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

На фиг.3Н моноволоконная нить 180 имеет верхнюю поверхность 182, нижнюю поверхность 184, первую планарную сторону 186 и вторую планарную сторону 188. Верхняя поверхность 182 и нижняя поверхность 184 вогнуто закруглены по их ширине. Первая планарная сторона 186 и вторая планарная сторона 188 наклонены в параллельных направлениях, так что на каждом спирально намотанном витке моноволоконной нити 180 первая планарная сторона 186 плотно примыкает ко второй планарной стороне 188 ближайшего предшествующего витка нити. Каждый виток моноволоконной нити 180 соединен со смежными с ним витками за счет соединения их соответствующих первых и вторых планарных сторон 186 и 188 друг с другом посредством клея, который может быть активируемым при нагревании, отверждаемым при комнатной температуре (RTC) или термоклеем.

Следует принимать во внимание, что в вариантах выполнения изобретения, изображенных на фиг.3G и 3Н, выпукло или вогнуто изогнутой по ширине может быть только одна из верхних поверхностей 172, 182 или нижних поверхностей 174, 184, а другие поверхности могут быть плоскими (планарными). Кроме того, верхняя поверхность может быть выпукло изогнутой, а нижняя поверхность может быть вогнуто изогнутой или наоборот. Следует иметь в виду, что подобные модификации подпадают под объем защиты данного изобретения.

Вышеописанные моноволоконные нити могут быть экструдированы из любых материалов в виде полимерной смолы, которые обычно используются специалистами для производства нитей, предназначенных для одежды бумагоделательных машин, например из полиамидных, полиэфирных, полиуретановых и поликетоновых смол.

Для специалистов в этой области техники очевидно, что моноволоконные нити, применяемые для производства тканей по данному изобретению, обычно должны быть снабжены проходами для отвода воды из волокнистого целлюлозного полотна или другого материала, транспортируемого на ткани.

Обратимся к фиг.4, на которой изображено поперечное сечение ткани 80 по данному изобретению в поперечном направлении или поперечном направлении бумаги, где моноволоконные нити 82 по всей длине имеют множество отверстий 84, предназначенных для отвода воды из волокнистого целлюлозного полотна.

На фиг.5 изображено поперечное сечение альтернативного варианта выполнения ткани 90 по данному изобретению в поперечном направлении. Моноволоконные нити 92 выполнены пустотелыми и содержат объем 94 пустот, который предназначен для аккумулирования воды из волокнистого целлюлозного полотна. Множество отверстий 96, расположенных по всей длине моноволоконных нитей 92, проходит через моноволоконную нить 92 от одной из двух ее поверхностей к объему пустот. Возможен вариант, когда множество отверстий 98, расположенных по всей длине моноволоконных нитей 92, проходит через нить 92 к объему пустот от второй из двух ее поверхностей.

На фиг.6 изображено поперечное сечение, также в поперечном направлении, другого варианта выполнения ткани 100 по данному изобретению. Моноволоконные нити 102 на одной своей стороне имеют множество канавок 104, которые предназначены для аккумулирования воды из волокнистого целлюлозного полотна. Канавки 104 проходят в продольном направлении моноволоконной нити 102. Возможен вариант, когда множество канавок 106, также проходящих в продольном направлении вдоль моноволоконной нити 102, может быть расположено также и на второй из двух ее сторон.

Ткани по данному изобретению могут также представлять собой ламинированные структуры, имеющие множество слоев. Например, на фиг.7 изображено поперечное сечение в поперечном направлении т