Турбина турбобура

Иллюстрации

Показать всеИзобретение относится к техническим средствам, предназначенным для бурения нефтяных и газовых скважин, и, в частности, к исполнению главного узла конструкций многоступенчатых турбобуров - осевой турбины. Турбина турбобура содержит статор с лопаточным венцом и внутренним ободом, ротор с лопаточным венцом и ступицей, при этом лопатки статорного и роторного венцов с конструктивными углами входа и выхода потока соответственно для статора α2 и α1, а для ротора β1 и β2, связанными известными из теории соотношениями с окружными скоростями на холостом и оптимальном (безударном) режиме работы турбины, в отличие от обычно используемых турбин выполнены таким образом, что режимы безударного обтекания статора и ротора имеют место при различных окружных скоростях, причем для статора - в области тормозного режима, для ротора - в области разгонных оборотов, при этом для углов лопаток статора выдерживается соотношение α1<α2≤π/2, для ротора возможно как β2<β1≤π/2 (положительно-реактивная турбина), так и β1<β2≤π/2 (отрицательно-реактивная), и кроме того, обод статора имеет поверхность меньшего диаметра, выполненную коноидальной формы с сужением к нижнему сечению так, что минимальный кольцевой зазор со ступицей ротора укладывается в пределы 0,05...0,3, предпочтительно 0,1...0,2 от радиальной высоты лопатки статора, а внутренняя поверхность меньшего диаметра роторного венца выполнена коноидальной формы с сужением к верхнему сечению так, что соотношение радиальных высот лопаток ротора в нижнем и верхнем сечениях укладываются в пределы 0,7...0,95. Изобретение обеспечивает повышение стойкости осевых опор при повышении производительности работы. 4 з.п. ф-лы, 8 ил.

Реферат

Настоящее предлагаемое изобретение относится к техническим средствам, предназначенным для бурения нефтяных и газовых скважин, и, в частности, к исполнению главного узла конструкций многоступенчатых турбобуров - осевой турбины.

Известна конструкция аксиальной турбины многоступенчатого турбобура, профиль лопаток которой обеспечивает их безударное обтекание (оптимальный режим) на частотах вращения вала, меньших, чем на экстремальном режиме (режиме максимума мощности). Такие турбины называются высокоциркулятивными и отличительной особенностью их является зависимость линии давления от частоты вращения с возрастанием ее к режиму холостого вращения и падением к тормозному режиму (см. "Гидромашины и компрессоры". Касьянов В.М., М.: Недра, 1970, стр.28-35). Применение высокоциркулятивных турбин на практике (так называемые турбины с наклонной линией давления) обеспечивало некоторую возможность регулирования режима работы турбобура по давлению на поверхности и, кроме этого, при применении специальных устройств, в частности клапана, производился сброс части жидкости мимо турбины, что ограничивало разгонную частоту вращения вала турбобура и долота. Этим достигалось повышение главного параметра турбины - отношения тормозного момента к разгонной частоте вращения, т.е. увеличение крутизны моментной характеристики.

Основным недостатком высокоциркулятивных турбин является то, что существенный поворот струи в сильноизогнутом лопаточном аппарате при возможно минимизированной его осевой высоте (одно из важнейших требований к конструкции многоступенчатого турбобура) связан с увеличенными потерями энергии и снижением КПД по сравнению с нормально- и низкоциркулятивными турбинами, оптимальный режим которых соответственно совпадает с экстремальным по частоте вращения и превышает его. Другим, не менее серьезным недостатком высокоциркулятивных турбин является сложность изготовления их методом точного литья, в большей степени необходимым именно для такой формы профиля лопаток, но связанного для них с повышенной трудоемкостью, стоимостью, а зачастую и невозможностью его осуществления особенно при малых осевых габаритах проточной части турбины. К тому же использование высокоциркулятивных турбин с клапаном было прекращено из-за низкой надежности конструкций клапанов. В то же время из всех широко опробованных систем регулирования характеристик турбобуров указанный метод был наиболее лаконичным, не требуя сложных и громоздких устройств, таких как системы гидроторможения, компаунды в виде турбины с винтовым двигателем и т.п. (в том числе и редукторный турбобур).

Известно, какую роль в формировании выходной характеристики турбобура играют утечки промывочной жидкости в кольцевых зазорах турбины (см. "Теория и расчет осевых многоступенчатых турбин турбобуров". Г.А.Любимов и Б.Г.Любимов. Гостоптехиздат 1963, стр.56-64). С точки зрения минимизации утечек эти зазоры пытаются максимально уменьшить, но с другой стороны - увеличить, исходя из технологических требований бурения на загрязненных или содержащих плакирующий наполнитель растворах (см. Патент РФ №2174584, кл. Е 21 В 4/02, 19.12.2000).

Последний из перечисленных источников также является аналогом изобретения. В нем описана турбинная ступень с увеличенным радиальным зазором между лопатками ротора и ступицей статора, укладывающимся в пределы диапазона значений от 0,1 до 0,2 от радиальной высоты лопаток роторного венца, и, кроме того, углы наклона хорд лопаток статора и ротора к плоскости, перпендикулярной оси турбины, различаются на угол более чем 20° при соответствующих их значениях не более 50° и не менее 70°.

Утверждая, что названные признаки способствуют уменьшению до возможного минимума гидравлической осевой нагрузки на ротор турбобура, авторы, вообще говоря, игнорируют хорошо известные из теории турбин связи конструктивных параметров профилей лопаток осевых турбин с коэффициентами активности и реактивности, которыми и определяются составляющие гидравлической нагрузки на статор и ротор турбины от эффективно (полезно) сработанного в ней напора. Снижение до минимума осевой гидравлической нагрузки на ротор достигается в турбинах с коэффициентом активности, близким к 1 (а реактивности - к 0). При этом величина угла установки хорды лопатки является прямым следствием выбранной величины степени активности (реактивности) ступени и определяется непосредственно расчетом с использованием известных из теории формул. Однако, не оспаривая защищаемые объекты, отмечаем, что в такой конструкции турбины не достигается цель повышения крутизны моментной характеристики, так как даже при увеличенном радиальном зазоре между роторным венцом и статорной ступицей в указанном патенте ни один из конструктивных признаков не позволяет осуществить искусственное изменение моментной характеристики турбины в сторону увеличения отношения тормозного момента к разгонной частоте вращения.

В этом отношении представляет интерес патент РФ №2032063, кл. Е 21 В 4/00, 09.04.92, принимаемый за прототип изобретения. Здесь описана турбина турбобура, содержащая статор и ротор с профилированными лопатками с различными углами наклона лопаток к плоскости, перпендикулярной оси турбины, с различными углами входных и выходных кромок ротора и статора, с различными формами рабочих поверхностей лопаток ротора и статора, имеющая наружный и внутренний ободы статора и различные радиальные высоты лопаток ротора и статора. Защищаемые в патенте признаки порой противоречивы и неясно сформулированы (так, например, кромки лопаток не могут быть наклонены к плоскости, в которой они лежат, см. п.3). Но главное, в указанном патенте при четко сформулированной цели создания турбины турбобура с режимом максимума мощности, контролируемым по линии давления и повышенном при этом параметре - отношение момента к частоте вращения, не решен и не описан ни один конструктивный признак, позволяющий увеличить крутизну моментной характеристики турбобура. Утверждается, что достигается высокое значение параметра М/n. Однако, во-первых, не показано, за счет чего это происходит, а во-вторых, этот параметр не определяет крутизну моментной характеристики, имея различную величину от 0 на разгонных оборотах до при заторможенной турбине. Крутизна моментной характеристики определяется, строго говоря, производной dM/dn, или, для линейной зависимости M(n), - отношением тормозного момента к холостым оборотам, т.е. Мт/nх. Как следует из уравнения Эйлера для осевых турбин (см. стр.5), при равных расчетных диаметрах турбин, расходах и плотности промывочной жидкости эта величина постоянная и не зависит от типа и профиля лопаток.

По причине недостаточной крутизны моментной характеристики серийные конструкции турбобуров все более отстают от требований бурения современными как шарошечными, так и PDC долотами, для которых пониженные частоты вращения (для первых) и повышенные величины моментов (для вторых) так или иначе связаны с необходимостью увеличения параметра Мт/nх сравнимо с тем, как это свойственно современным объемным двигателям или редукторным турбобурам, но без известных недостатков, присущих этим машинам, а именно недостаточной стойкости рабочих органов винтовых двигателей особенно при повышенных температурах или недостаточной надежности и сложности редукторных турбобуров.

Технической задачей, на решение которой направлено настоящее предлагаемое изобретение, является требование создания турбинного привода долота для бурения, характеризующегося необходимой крутизной моментной характеристики как для шарошечных, так и для PDC долот при существенном снижении нагрузки на опоры вала от действия перепада давления в турбине и, кроме этого, требование обеспечить необходимое качество и доступную стоимость турбинных ступеней турбобура.

Решение технической задачи достигается тем, что турбина турбобура содержит статор с лопаточным венцом с внутренним ободом и ротор с лопаточным венцом и ступицей, лопатки статорного и роторного венцов имеют конструктивные углы, измеренные от плоскости, перпендикулярной продольной оси турбины, до касательных к профилям лопаток на входе (α2 - статора и β1 - ротора) и выходе (α1 - статора и β2 - ротора) потока, связанные соотношениями:

при , где ux - окружная скорость на расчетном диаметре турбины при ее с холостом вращении, cz - осевая скорость потока через лопаточный венец, uб.p - окружная скорость лопаток ротора на расчетном диаметре, при которой происходит их безударное обтекание, uб.ст - то же для безударного обтекания лопаток статора, [А] - допустимая величина, находящаяся в диапазоне (0,5...5,0), и при заданном значении ux

0<uб.ст<ux/2≤uб.p<ux, причем α1<α2<π/2, при этом β2<β1≤π/2 и в формулах (1)-(3) знак (+), а при β1<β2≤π/2 знак (-) в тех же формулах, кроме того, поверхность меньшего диаметра внутреннего обода статорного венца выполнена коноидальной формы с сужением к нижнему сечению так, что наименьший радиальный зазор между этой поверхностью и роторной ступицей укладывается в пределы от 0,05 до 0,3, предпочтительно от 0,1 до 0,2 от радиальной высоты лопаток статора и к тому же внутренняя поверхность меньшего диаметра роторного венца выполнена коноидальной формы с сужением к верхнему сечению, причем соотношение радиальных высот лопаток в нижнем и верхнем сечениях роторного венца укладывается в пределы от 0,7 до 0,95.

Сущность изобретения заключается в том, что профили лопаток статора и ротора выполняются такими, что режимы их безударного обтекания в отличие от практически всех обычно используемых в турбобурах турбин не совпадают, т.е. частоты вращения, при которых статор и ротор работают в безударном режиме, различны (uб.ст≠uб.р) и безударное обтекание лопаток статора имеет место при низких оборотах турбины (левее экстремального режима), а безударное обтекание лопаток ротора - в области повышенных оборотов (правее экстремального режима). В силу этого лопатки статорного и роторного венцов выполняются без вышеназванных недостатков лопаточных систем высокоциркулятивных турбин (сильная изогнутость профиля), и при этом в силу заданного соотношения величин окружных скоростей безударного обтекания лопаток статора и ротора на статорном венце доля эффективно срабатываемого давления турбины существенно больше, чем на роторном, а перепад давления на статоре возрастает с ростом частоты вращения, обеспечивая возможность автоматического регулирования моментной характеристики турбины. Достигается это путем выполнения профилированного канала для сброса части рабочего потока мимо лопаток статора в кольцевой зазор между лопаточным венцом статора и соответствующей ему ступицей ротора при возрастании перепада давления на лопаточном венце статора в области разгонных оборотов и минимизации этих утечек жидкости при снижении этого перепада давления в области низких оборотов, близких к тормозному режиму. Таким образом, турбинная ступень а, следовательно, и многоступенчатый турбобур развивают тормозной момент, соответствующий расчетному (технологически необходимому для промывки скважины) расходу жидкости, и имеют сниженные разгонные обороты, соответствующие существенно меньшему расходу жидкости, т.е. реализуется требование повышения крутизны моментной характеристики турбобура. Кроме этого, турбинная ступень, имея высокую степень активности вплоть до возможности выполнения ее отрицательно-реактивной, благоприятно влияет на работу опор турбобура: - в режимах холостого вращения и при промывках скважины, - при большой моментоемкости долота, в том числе и с долотами PDC, - в конструкциях с независимой подвеской валов секций, а также и в режимах низких скоростей вращения при росте гидравлической нагрузки на ротор, сопоставимой с возрастающей нагрузкой на долото (разгрузка осевой опоры).

Изобретение поясняется фигурами, на которых:

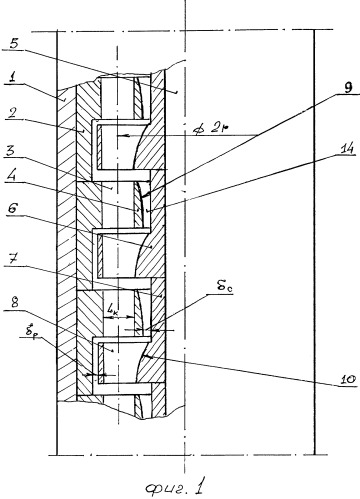

фиг.1 - продольное сечение части турбобура с размещенными в ней ступенями турбин,

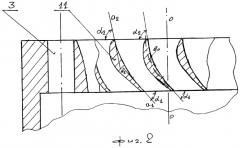

фиг.2 - лопаточный венец статора (фрагмент),

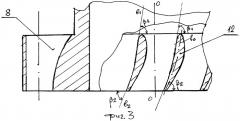

фиг.3 - лопаточный венец ротора положительной реактивности (фрагмент),

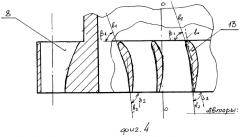

фиг.4 - лопаточный венец ротора отрицательной реактивности (фрагмент),

фиг.5 - полигон скоростей турбины положительной реактивности,

фиг.6 - полигон скоростей турбины отрицательной реактивности,

фиг.7 - зависимости давления в турбине он частоты вращения,

фиг.8 - энергетические характеристики турбобура.

В корпусе турбобура 1 (фиг.1) размещены статоры 2 многоступенчатой турбины с лопаточными венцами 3 и внутренним ободом 4. На валу турбобура 5 размещены роторы 6 со ступицами 7 и лопаточными венцами 8. Поверхность 9 обода 4 выполнена коноидальной формы с сужением к нижнему сечению. Внутренняя поверхность 10 венца 8 выполнена коноидальной формы с сужением к верхнему сечению. На лопаточных венцах 3 статора размещены лопатки 11 (фиг.2), касательные к профилю - к входным (а2) и выходным (a1) участкам профиля или к средней линии (а0) - которые на входе в межлопаточный канал образуют угол α2, а на выходе - α1 с плоскостью, перпендикулярной оси 0-0 турбины. Углы лопаток статора находятся в соотношении α1<α2≤π/2. На лопаточных венцах 8 ротора размещены лопатки 12 (фиг.3) или 13 (фиг.4), касательными к профилю - к входным (b1) и выходным (b2) участкам профиля или к средней линии (b0) - которые на входе в межлопаточный канал образуют угол β1, а на выходе β2 с плоскостью, перпендикулярной оси 0-0 турбины. Различие между лопатками по типам 12 и 13 заключается в том, что для первых β2<β1≤π/2 (положительная реактивность), для вторых β1<β2≤π/2 (отрицательная реактивность). Кольцевой канал 14 между поверхностью ступицы 7 и коноидальной поверхностью 9 с сужением по осевой длине к нижнему сечению характеризуется величиной δс минимального радиального зазора, укладывающейся в пределы 0,05...0,3 от радиальной высоты (Lк) лопатки статора 11, что определяет величину площади живого сечения этого канала. Внутренняя коноидальная поверхность 10 роторного венца определяет соотношение радиальных высот лопаток нижнего и верхнего сечений роторного венца в пределах 0,7...0,95.

Установление величин углов профилей лопаток статора и ротора производится из следующих соображений.

Вращающий момент одной ступени осевой турбины турбобура по формуле Эйлера определяется как

M=ρQr(c1u-c2u),

где ρ - плотность рабочей жидкости, Q - ее объемный расход, r - средний (расчетный) радиус турбины, c1u и c2u - проекции абсолютных скоростей потока жидкости на входе и выходе ротора на направление его окружной скорости u.

При остановленной турбине (u=0) тормозной момент ступени

Mт=ρQrux,

где ux - окружная скорость холостого вращения, определяемая из полигонов скоростей (фиг.5 и 6):

ux=cz(ctgα1±ctgβ2),

где cz - осевая скорость потока через лопаточные венцы турбины, знак (+) соответствует положительно-реактивной турбине (фиг.5), знак (-) - для отрицательно-реактивной турбины (фиг.6).

Из практики конструирования турбин турбобуров приемлемые значения КПД турбин (более 45%) в рабочих режимах достигаются, если

, где диапазон величины А - в пределах (0,5...5,0).

При оптимальном режиме работы турбины (с окружной скоростью, при которой КПД достигает максимума) направления скоростей потока на входе лопаток статора (абсолютная скорость c2) и ротора (относительная скорость w1) совпадают с направлениями, соответствующими конструктивным углам лопаток статора (α2) и ротора (β1), что определяет режим безударного обтекания. Как правило, для всех применяемых на практике турбин этот режим наступает для статора и ротора при одной и той же окружной скорости оптимального режима турбины и определяется из полигона скоростей как

uопт=cz(ctgα1±ctgβ1)=cz(ctgα2±ctgβ2).

Если рассматривать это двойное равенство раздельно, то можно записать:

uб.р=cz(ctgα1±ctgβ1) - окружная скорость режима безударного обтекания лопаток ротора,

uб.ст=сz(ctgα2±ctgβ2) - окружная скорость режима безударного обтекания лопаток статора.

В изобретении конструктивные углы лопаток статорных и роторных венцов выбраны так, что uб.р≠uб.ст (фиг.5 и 6), при этом режим безударного обтекания лопаток статора смещен в зону низких скоростей вращения вплоть до тормозного режима, для ротора же, наоборот, режим безударного обтекания смещен в зону разгонных оборотов турбины, т.е.

0≤uб.ст<ux/2≤uб.p≤ux,

при этом конструктивные углы лопаток статора находятся в соотношении:

α1<α2π/2,

а конструктивные углы лопаток ротора - в соотношениях:

β2<β1≤π/2 для положительно-реактивной турбины (фиг.3),

β1<β2≤π/2 для отрицательно-реактивной турбины (фиг.4).

Работа турбины турбобура.

Поток промывочной жидкости (бурового раствора) с объемным расходом Q при заданных диаметральных размерах проточной части турбины определяет осевую скорость в лопаточных венцах статора и ротора cz. С использованием вышеприведенных формул и задаваемого допустимого значения максимальной частоты вращения вала турбобура (nх) с соответствующим ей значением окружной скорости ux установлены величины конструктивных углов лопаток статора и ротора и режимы их безударного обтекания, при которых входные потери давления минимальны. Как видно из графика (фиг.7), потери давления (кривая Руд.ст) на ударных режимах обтекания лопаток статора (при n> nc.ст) возрастают благодаря возрастанию разницы (угол атаки) между углами (α′2, α′′2,...) входа потока в лопаточный аппарат статора (абсолютные скорости с′2, с′′2,...) и конструктивным углом лопатки статора (α2). Наряду с этим величина перепада давления на статоре изменяется с изменением частоты вращения вала в соответствии с кривой эффективно срабатываемого в ступени турбины напора (Рэф), доля которого приходящаяся на статор (Рэф.ст), определяется степенью (коэффициентом) активности турбины, которая на всех режимах существенно превышает степень (коэффициент) ее реактивности. Это видно также и из соотношения проекций средних абсолютных скоростей (cmu) и средних относительных скоростей (wmu) на направление окружной скорости. Причем как для положительно-реактивной, так и для отрицательно-реактивной турбин чем выше абсолютная величина этого соотношения, тем доля срабатываемого эффективного напора в статоре больше. Таким образом перепад давления на статоре в зависимости от частоты вращения вала турбины как сумма его составляющих (Руд.ст+Рэф.ст) представляет падающую к тормозному режиму линию Рст(n).

В то же время в роторе имеет место противоположный процесс увеличения ударных потерь (Руд.р) с приближением к тормозному режиму благодаря возрастанию разницы (угол атаки) между углами (β′1, β′′1,...) входа в лопаточный аппарат ротора (относительные скорости w′1, w′′1,...) и конструктивным углом (β1), которые суммируются с срабатываемой на роторе долей эффективного напора (Рэф-Рэф.ст), образуя линию Рр(n) зависимости перепада давления на роторе от частоты вращения вала турбины, возрастающую к тормозному режиму.

Перепад давления на роторе (Рр) определяет величину осевой нагрузки опоры турбобура, которая, как следует из вышесказанного, существенно снижена в области высоких частот вращения (при промывке и проработке ствола скважины), что обеспечивает повышение долговечности опор турбобура. В области низких оборотов вала турбобура, как правило, осевые нагрузки на долото существенно увеличены, поэтому равнодействующая сил, действующих на опору от гидрвлической нагрузки турбины и нагрузки на долото, снижена вплоть до нуля, что также способствует не только повышению долговечности опор, но и уменьшению потерь на трение в опоре, высвобождая значительную долю вырабатываемого турбиной момента для эффективной работы долота.

Общий перепад давления на турбобуре (Рт) как сумма перепадов давлений на роторе и статоре мало зависит от частоты вращения вала, возрастая либо к холостым оборотам, либо оставаясь почти постоянной величиной Рт(n), что не приводит к перегрузке буровых насосов, способствуя нормальному ведению процесса бурения в отличие, например, от бурения винтовым двигателем, при котором увеличение нагрузки на долото сопровождается значительным ростом давления насосов. Этим же недостатком характеризуются низкоциркулятивные турбины, используемые с целью разгрузки опор турбобура, - чрезмерное возрастание давления на стояке при торможении на забое чревато прорывом диафрагм или другими проблемами с буровым насосом.

При фактически таком же, как и в нормальных серийных турбинах, уровне нагружения буровых насосов в новой турбине реализуется недостижимое для серийных турбин качество - существенное увеличение крутизны моментной характеристики. Это достигается благодаря смещению режима безударного обтекания лопаток статора в зону низких частот вращения и выполнению профилированного радиального зазора между ободом статора и ступицей ротора.

При сильно возрастающей зависимости Рст(n) в кольцевом канале 14 с определенной площадью сечения возникают утечки промывочной жидкости (q), сжижающие расход жидкости через лопаточный венец статора. Выполнение радиального зазора между коноидальной поверхности обода статора и ступицей ротора с величиной δс, укладывающейся в пределы 0.05...0,3 от радиальной высоты лопатки статора, обеспечивает функциональную зависимость утечки от частоты вращения вала турбины q(n). Величины утечек в радиальных зазорах серийных турбин, как следует из проводившихся ранее исследований, в зависимости от величины радиального зазора и перепада давления могут быть весьма существенными и, как правило, это отрицательно сказывается на энергетической характеристике турбины, т.к. снижаются ее показатели на всех режимах. В предложенной турбине утечки возрастают с ростом частоты вращения, таким образом отсекая правую (высокооборотную) зону моментной характеристики. Для примера, расчетом для турбины в габарите 195 мм установлено соотношение δ/Lк=(0,1...0,2), определяющее требуемое изменение утечки в статоре (от 1,5 до 7,5 л/с при расходе Q=32 л/с) с ростом частоты вращения турбины (от 100...150 до 600...900 об/мин). Это позволяет обеспечить выходную моментную характеристику турбобура, приведенную на графике (фиг.8).

Следует иметь в виду, что проходящая мимо лопаток статора часть промывочной жидкости (утечка) не получает закрутки и не работает в каналах ротора, создавая лишь дополнительные, хотя и небольшие, потери напора. С целью снижения этих потерь внутренняя поверхность венца ротора профилируется коноидальной формы, обеспечивающей плавное вхождение этой части потока на лопатки ротора. Но поскольку радиальный зазор в роторе δр выполняется так, как принято в серийных турбинах, утечка жидкости в роторе минимизирована, а момент, вырабатываемый ротором, определяется фактическим расходом (Q-q) и соответствующими ему скоростями в лопаточном аппарате статора. Коноидальная форма поверхности 10, обеспечивая плавность входа утечек статора в лопаточный аппарат ротора, создает также и максимально возможное радиальное стеснение его проточной части с целью увеличения расчетного диаметра турбины, что достигается, кроме допустимого изменения других диаметральных размеров, также и при соотношении радиальных высот нижнего и верхнего сечений лопаточного венца ротора в диапазоне величин (0,7...0,95).

Качественное описание этих процессов иллюстрируется примером на графике фиг.8. Здесь построена серия моментных характеристик турбобура (линии M1, М2,..., М5) и соответствующих им линий давления (Р1, Р2,..., Р5) для турбобура наиболее распространенного диаметра 195 мм с новой турбиной на расходах Q от 24 до 32 л/с, но при отсутствии утечек жидкости в статоре. При выполнении этой турбины по вышеописанной схеме (с радиальным зазором в статоре) результирующая моментная характеристика при работе на постоянном расходе 32 л/с представлена линией М(n) и соответствующей ей линией давления Р(n). Если в зависимости от литражности турбобуров крутизна моментной характеристики в условных единицах составляет величину Мт/nх от 0,5 до 0,65, то в тех же осевых и диаметральных габаритах и практически без удорожания конструкции она может быть увеличена более чем на 30% (до 0,9) при сохранении величины тормозного момента, соответствующей максимальному литражу, и снижении разгонной (и рабочей) частоты вращения до величины, соответствующей минимальному литражу. При этом возрастающая к тормозу линия давления не превосходит значений допустимого рабочего давления при максимальном литраже (по линии Р5).

Описанная выше турбина турбобура применима в конструкциях турбобуров для бурения::

- современными малооборотными шарошечными долотами, позволяя обеспечить сниженную частоту вращения на рабочих и холостых режимах до величин соответственно 200 и 400 об/мин при значениях рабочего и тормозного момента, соответствующих более высокообортным режимам (например, в габарите 195 мм соответственно 3000 и 6000 Н·м), и при значениях давления на насосах, не превышающих допустимого;

- современными долотами с алмазотвердосплавным вооружением (PDC), обеспечивая при частотах вращения в диапазоне 250-500 об/мин величину удельного момента на долоте не менее 400 Н·м/т,

работа турбобура, оснащенного новой турбиной, характеризуется повышенной стойкостью его осевых опор, разгруженных при разгонных и уравновешенных (фактически разгруженных) в рабочем низкооборотном режиме, при этом турбина характеризуется простотой геометрических форм, не привносящих дополнительных сложностей в существующую технологию изготовления серийных турбин.

1. Турбина турбобура, содержащая статор, включающий лопаточный венец с внутренним ободом, ротор, включающий лопаточный венец и ступицу, при этом лопатки статорного и роторного венцов имеют конструктивные углы, измеренные от плоскости, перпендикулярной продольной оси турбины, до касательных к профилям лопаток на входе (α2-статора и β1-ротора) и выходе (α1-статора и β2-ротора) потока, которые связаны соотношениями:

ux=cz(ctgα1±ctgβ2); (1)

uб.р=cz(ctgα1±ctgβ1); (2)

uб.ст=cz(ctgα2±ctgβ2); (3)

при

где ux - окружная скорость на расчетном диаметре турбины при ее холостом режиме;

cz - осевая скорость потока через лопаточный венец;

uб.р - окружная скорость лопаток ротора на расчетном диаметре, при которой происходит их безударное обтекание;

uб.ст - то же для безударного обтекания лопаток статора;

[А] - допустимая величина, находящаяся в диапазоне (0,5-5,0), отличающаяся тем, что при заданном значении ux

0 ≤ uб.ст < ux /2, причем α1<α2≤π/2;

ux/2 ≤uб.p < ux.

2. Турбина турбобура по п.1, отличающаяся тем, что β2<β1≤π/2, чему соответствует знак (+) в формулах (1)-(3).

3. Турбина турбобура по п.1, отличающаяся тем, что β1<β2≤π/2, чему соответствует знак (-) в формулах (1)-(3).

4. Турбина турбобура по п.1, отличающаяся тем, что поверхность меньшего диаметра внутреннего обода статорного венца выполнена коноидальной формы с сужением к нижнему сечению, причем наименьший радиальный зазор между названной поверхностью и соответствующей ей роторной ступицей укладывается в пределы от 0,05 до 0,3, предпочтительно от 0,1 до 0,2 от радиальной высоты лопаток статорного венца.

5. Турбина турбобура по п.1, отличающаяся тем, что внутренняя поверхность меньшего диаметра роторного венца выполнена коноидальной формы с сужением к верхнему сечению, причем соотношение радиальных высот лопаток в нижнем и верхнем сечениях роторного венца укладывается в пределы от 0,7 до 0,95.