Буровое долото с герметизацией опоры

Иллюстрации

Показать всеИзобретение относится к области бурения скважин и может быть использовано в буровых долотах с герметизированной маслонаполненной опорой. Долото включает корпус с лапами, на цапфах которых подвижно закреплены шарошки с породоразрушающими элементами и подшипниковыми опорам. Дорожка для размещения эластичного уплотнительного кольца на цапфе лапы выполнена с эксцентриситетом ε - смещением в противоположную сторону от нагружаемой ее стороны, составляющим где δ - максимальный гарантированный конструктивный зазор в подшипниках опоры на сторону, мм, ρ - максимально возможный перекос шарошки в сторону уплотнения из-за разницы радиальных размеров подшипниковых беговых дорожек с учетом задаваемых допусков, мм. Это обеспечивает равномерное нагружение кольца, предотвращает возникновение многократных дополнительных пульсирующих сжимающих и разжимающих нагрузок на эластичное кольцо, снижает усталость и старение материала уплотнения, повышает долговечность работы уплотнительных герметизирующих узлов и бурового долота в целом. 5 ил.

Реферат

Изобретение относится к области бурения скважин и может быть использовано в буровых долотах с герметизированной маслонаполненной опорой.

Известно буровое долото с герметизированной маслонаполненной опорой, содержащее корпус с тремя секциями в виде лап, на цапфах которых подвижно закреплены три шарошки, наружная поверхность которых оснащена породоразрушающими зубьями. Схемы опорных подшипников могут быть выполнены различными - на подшипниках качения, скольжения или комбинированные. Большое значение для работоспособности любого вида опор имеет их герметизация со стороны торца шарошки, предотвращающая попадание в них абразивного шлама, способного кратно снизить стойкость и долговечность подшипников и всей опоры в целом.

Поперечное сечение герметизирующих уплотнительных колец может быть различным. Самая распространенная форма поперечного сечения таких колец - "О"-образная. Упругое уплотнительное кольцо располагается внутри выемки под уплотнение в шарошке и сжато между круговыми поверхностями лапы и шарошки [1]. При этом системы масляных резервуаров и маслоподводящих каналов от них в зоны трения опор выполняются самыми различными.

Основным преимуществом "О"-образных уплотнительных колец является то, что они не препятствуют осевым колебаниям шарошки, а также то, что при этом до минимума снижаются колебания давления в смазке и предотвращается выталкивание самого уплотнительного кольца из выемки под углубление.

Износостойкость резин прямо зависит от твердости. Для изготовления уплотнений применяются твердые резины с минимальными упругими свойствами.

Поскольку уплотнение обеспечивается только за счет упругих свойств резины и со стороны лапы и со стороны шарошки при сборке необходимо применять значительные усилия сдавливания поперечного сечения "О"-образного кольца (на 10-12% от диаметра в несжатом свободном состоянии).

При этом, из-за достаточно высокого натяга кольца со стороны лапы и со стороны шарошки, затрудняется возможность осевого перемещения кольца при колебаниях давления и очень мала возможность компенсации этого натяга за счет упругих свойств материала при абразивном износе во время работы долота.

Слишком малый натяг уплотнительных колец по поверхностям контакта с лапой и шарошкой способствует быстрой разгерметизации опоры во время износа, слишком большой - препятствует сборке секций долота, требуя больших усилий. Кроме того, большой натяг во время работы долота способствует перегреву в зонах трения, охрупчиванию резины и ее ускоренному износу.

Достаточно длительное хранение буровых долот, уплотнения в которых установлены с большим натягом, приводит также к снижению эффективности работы уплотнения из-за остаточных деформаций в резине.

Известно также упругое уплотнение для подшипников с возможностью компенсации износа и остаточной деформации при сжатии, применяемое для герметизации опор буровых долот [2].

В этом изобретении отмечается, что бутадиенакрилонитриловая (Буна-Н) резина, из которой обычно изготавливаются уплотнительные кольца для опор буровых долот, подвергается воздействию жидкой смазки на основе углеводородов, набухает, становится липкой. Сжатие или выдавливание кольца увеличивается. Сжатие уплотнения вызывает соответствующее увеличение контактного давления на уплотняемые поверхности, а также увеличение остаточной деформации уплотнения при сжатии. Для уменьшения набухания уплотнения предлагалась перегородка между смазкой и уплотнением, которая уже в самом начале работы долота рассеивается или разрушается.

Недостатками этого варианта уплотнительного кольца, взятого за прототип, являются все вышеуказанные недостатки аналога, плюс набухание и последующее за ним дополнительное сжатие уплотнения. Кроме того, очень сложен технологический процесс выполнения рецептуры для материала уплотнительного кольца (политетрафторэтилен, 1Н-пентадекафлуорооктил метакрилат и др.), а также напыление перегородки методом тлеющего разряда в плазме. В рассматриваемом варианте, как и в аналоге, отсутствует возможность плавного регулирования натяга уплотнительного кольца, а также надежной и длительной компенсации износа за счет относительно мягкого и длительного поджима поверхностей кольца к лапе и шарошке.

Попытки повысить износостойкость контактной поверхности уплотнительных колец, как правило, приводили к уменьшению эластичности. Кроме затруднения сборки это приводило и к уменьшению длительности компенсации износа за счет эластичных свойств. При относительно малом износе даже кольца с повышенной износостойкостью не обеспечивали длительной герметизации опоры долота - зазор возникал из-за быстрого снижения возможности компенсационного поджима.

Попытки увеличения компенсационного поджима кольца за счет увеличения его эластичности также не имели успеха. Контактирующий с лапой и шарошкой более эластичный слой резины хотя и имел более длительный компенсационный поджим, не обеспечивал длительности герметизации за счет ускоренного износа более эластичного, но малостойкого к абразивному износу слоя.

Общим недостатком указанных вариантов уплотнений является то, что износу эластичных колец способствует многотысячекратная пульсация дополнительных сжимающих и разжимающих нагрузок, возникающих внутри кольца, когда оно проходит нижнее положение со стороны забоя. Дело в том, что при воздействии осевой нагрузки кольцевой гарантированный зазор в опоре, закладываемый конструктором для обеспечения оптимальной смазки и работы подшипников, выбирается с нагруженной стороны опоры и переходит на ненагруженную. По мере износа опоры во время процесса бурения разница размеров подшипниковых дорожек дополнительно увеличивается.

Поэтому внутри уплотнительного кольца непрерывно возрастают и уменьшаются пульсирующие дополнительные нагрузки. По этой причине с течением времени эластичное уплотнение "устает" и его герметизирующие свойства ухудшаются, а износ увеличивается.

Гарантированный зазор в опорах буровых долот с опорами качения типов ГВ и ГВУ обычно составляет 0,10-0,14 мм (на сторону), а для долот с опорами скольжения типа ГАУ - 0,12-0,16 мм (на сторону).

Техническим результатом настоящего изобретения является повышение эффективности применения эластичного уплотнительного кольца в герметизированной опоре долота.

Указанный технический результат достигается тем, что в буровом долоте с герметизацией опоры, содержащем корпус с лапами, на цапфах которых подвижно закреплены шарошки с породоразрушающими элементами и подшипниковыми опорами, герметизированными эластичными уплотнительными кольцами, дорожка для размещения эластичного уплотнительного кольца на цапфе лапы выполнена с эксцентриситетом ε - смещением в противоположную сторону от нагружаемой ее стороны, составляющим где

δ - максимальный гарантированный конструктивный зазор в подшипниках опоры на сторону, мм,

ρ - максимально возможный перекос шарошки в сторону уплотнения из-за разницы радиальных размеров подшипниковых беговых дорожек с учетом задаваемых допусков, мм.

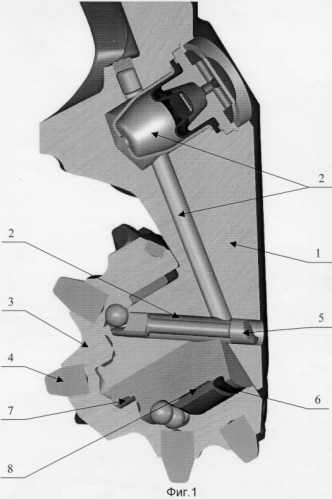

На фиг.1 показан разрез секции бурового долота с герметизированной маслонаполненной опорой, где обозначены: поз.1 - лапа, 2 - масляный резервуар для смазки с системой подводящих смазку каналов из резервуара в зоны трения подшипников, 3 - шарошка, 4 - породоразрушающие элементы, 5 - замковый палец, 6 - эластичное уплотнительное кольцо, 7 и 8 - опорные подшипники.

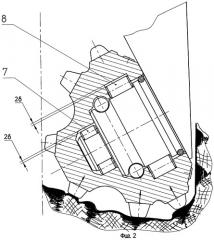

На фиг.2 показано положение шарошки бурового долота относительно лапы, когда одинаковый для крайних подшипников гарантированный конструктивный зазор δ с нагруженной стороны уменьшен (выбран), а на ненагруженной стороне зазор удвоился (2δ). Это приводит к тому, что эластичное уплотнительное кольцо с нагруженной стороны дополнительно сжалось, а на ненагруженной стороне разжалось.

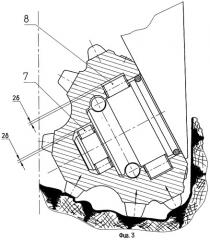

На фиг.3 схематично показано положение шарошки относительно лапы, когда зазор по малой опоре наименьший (диаметр малой опоры наибольший при наименьшем допуске), а зазор по большой опоре 8 наибольший (диаметр большой опоры выполнен с наибольшим допуском).

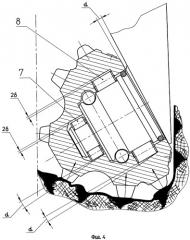

При выборе (уменьшении) зазора со стороны нагружения происходит перекос шарошки в сторону большой опоры на угол α и уплотнение дополнительно сжимается на величину ρ из-за этого перекоса (фиг.4).

На фиг.5 показан предлагаемый вариант эксцентричного размещения эластичного кольца на цапфе с эксцентриситетом ε.

Как видно, величина эксцентриситета ε зависит от величины гарантированного зазора подшипников качения (или скольжения), выбираемого шарошкой при воздействии на нее забоя во время контакта с ним под действием осевой нагрузки, а также величины возможного износа цапфы, тел качения (или скольжения) с нагруженной стороны в период длительного периода работы опоры.

Кроме того, при механической обработке подшипниковых беговых дорожек зазоры на каждой из них различны в пределах допусков. В том случае, когда на малой концевой подшипниковой дорожке ее размер с учетом допуска максимальный, а на большой роликовой дорожке (или скольжения) - минимальный, во время нагружения шарошки, кроме вышеуказанного выбора гарантированного зазора происходит еще и перекос шарошки за счет разницы размеров внутри допусков. При этом эластичное уплотнение со стороны забоя сжимается еще больше. Для различных по размерам буровых долот величина этого перекоса (изворота) ρ может составлять от 0,02 до 0,12 мм. Оптимальной компенсируемой величиной перекоса является его половина, так как его вторая половина может способствовать дополнительному нагружению уплотнительного кольца уже в верхней, ненагруженной зоне.

Поэтому величина эксцентриситета ε должна выбираться из указанного выше условия - она должна быть равной сумме максимального гарантированного конструктивного зазора δ (мм) и половине максимально возможного перекоса шарошки в сторону уплотнения ρ (мм) из-за разницы размеров подшипниковых дорожек с учетом допусков.

Форма поперечного сечения эластичного кольца может быть круглой (О-образной), овальной, овоидной или иной.

Выполнение на цапфе лапы беговой дорожки для размещения эластичного кольца с эксцентриситетом - смещением в противоположную сторону от нагружаемой стороны цапфы обеспечивает равномерное нагружение кольца, предотвращает возникновение многотысячекратных дополнительных пульсирующих сжимающих и разжимающих нагрузок на эластичное кольцо, снижает усталость и старение материала уплотнения, повышает долговечность работы уплотнительных герметизирующих узлов и бурового долота в целом.

Данное изобретение позволяет достигнуть требуемый технический результат, может быть применено в любых буровых долотах с герметизированной опорой для глубокого, сверхглубокого бурения и взрывного бурения. Оно достаточно легко воспроизводится и надежно в работе.

Источники информации

1. Патент ЕР 757154 А2, МПК6 Е 21 В 10/22.

2. Патент США №4588309, Е 21 В 10/08.

Буровое долото с герметизацией опоры, содержащее корпус с лапами, на цапфах которых подвижно закреплены шарошки с породоразрушающими элементами и подшипниковыми опорами, герметизированными эластичными уплотнительными кольцами, отличающееся тем, что дорожка для размещения эластичного уплотнительного кольца на цапфе лапы выполнена с эксцентриситетом ε - смещением в противоположную сторону от нагружаемой ее стороны, составляющим

ε=δ+1/2ρ,

где

δ - максимальный гарантированный конструктивный зазор в подшипниках опоры на сторону, мм,

ρ - максимально возможный перекос шарошки в сторону уплотнения из-за разницы радиальных размеров подшипниковых беговых дорожек с учетом задаваемых допусков, мм.