Модульный тормозной механизм

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к тормозным механизмам дисковых тормозов. Тормозной механизм установлен в суппорт, имеющий окно, по меньшей мере, в передней стороне. При этом тормозной механизм содержит тормозной рычаг, поперечную рейку, в рабочем положении соединенную с тормозным рычагом, одну или более упорных пластин на поперечной рейке и закрывающую пластину для закрывания окна в передней стороне суппорта, посредством чего поперечная рейка перемещается рычагом в плоскости, по существу перпендикулярной плоскости тормозного диска. Тормозной механизм выполнен в модульной конфигурации, содержащей два или более модулей блоков, по меньшей мере, один из которых включает в себя, по меньшей мере, две детали. Каждый из упомянутых модулей является отдельным блоком, который выполнен с возможностью снятия через окно в суппорте. Техническим результатом является облегчение замены разных частей тормозного механизма, которые имеют разную степень износа. 6 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к модульному тормозному механизму для дискового тормоза.

Тормозной механизм предназначен для установки в некоторый тип суппорта. Тормозной механизм, соответствующий настоящему изобретению, в первую очередь предназначен для тяжелых дорожных транспортных средств, но может также использоваться для более легких дорожных транспортных средств или рельсовых транспортных средств.

В настоящее время известно выполнение тормозного механизма в виде единого узла, например, см. WO 96/12900.

Задачей настоящего изобретения является облегчение замены разных частей тормозного механизма, которые имеют разную степень износа. Посредством разделения тормозного механизма на два или более узлов или модулей и посредством разделения деталей тормозного механизма отдельно по модулям можно приспособить тормозной механизм к требованиям различных рынков. На некоторых рынках, например, гофры могут подвергаться большим нагрузкам, чем нормальные, и должны заменяться более часто. На других рынках регулировочный механизм, синхронизирующие зубчатые передачи и опоры могут иметь более высокий износ, чем другие детали.

Кроме того, сборка тормозного механизма может быть более легкой для некоторых суппортов, если можно собирать механизм в виде двух или более узлов.

Тормозной механизм, соответствующий настоящему изобретению, предпочтительно приводится в действие пневматическим способом, но он может также приводиться в действие гидравлическим или электрическим способом.

Другие задачи и преимущества изобретения будут понятны специалисту в данной области техники при ознакомлении с приведенным ниже описанием.

Варианты осуществления изобретения более подробно описаны ниже на примере и со ссылками на чертежи, на которых изображено:

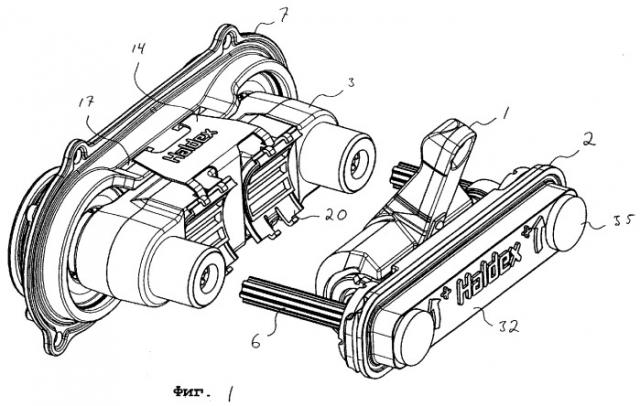

фиг.1 - вид в перспективе первого варианта выполнения модульного тормозного механизма согласно изобретению,

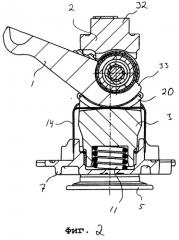

фиг.2 - сечение тормозного механизма, показанного на фиг.1,

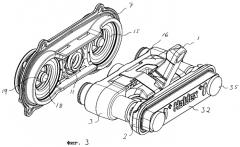

фиг.3 - вид в перспективе второго варианта выполнения модульного тормозного механизма согласно изобретению,

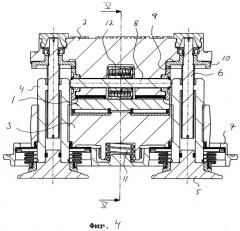

фиг.4 - сечение тормозного механизма, показанного на фиг.3,

фиг.5 - сечение тормозного механизма, показанного на фиг.3 и 4, выполненное по линии V-V на фиг.4,

фиг.6 - вид в перспективе третьего варианта выполнения тормозного механизма согласно изобретению, и

фиг.7 - вид в перспективе тормозного механизма с альтернативной формой выполнения опорного кронштейна.

В данном описании выражение "передняя сторона" при использовании в отношении суппорта обозначает сторону, обращенную к тормозному диску. Выражение "задняя сторона" обозначает противоположную сторону. Это также применимо для подобных выражений.

Первый вариант выполнения модульного тормозного механизма согласно настоящему изобретению показан на фиг.1 и 2. Второй вариант выполнения модульного тормозного механизма показан на фиг.3-5. Третий вариант выполнения модульного тормозного механизма показан на фиг.6.

Единственное отличие первого и второго вариантов состоит в том, какие детали принадлежат какому модулю или узлу. Таким образом, большая часть разных деталей тормозных механизмов подобна, и эти детали будут описаны в нижеследующем описании только однажды.

В вариантах, показанных на фиг.1-5, основными деталями тормозного механизма, соответствующего изобретению, являются рычаг 1, опорный кронштейн 2, поперечная рейка 3, регулировочные винты 4, упорные пластины 5, валы 6 для регулировки и восстановления исходного положения, закрывающая пластина 7, синхронизирующий вал 8, шестерни 9, коронные шестерни 10, возвратная пружина 11, регулировочный механизм 12 и гофры 15. Рычаг 1 воздействует на поперечную рейку 3. Рычаг 1 поддерживается роликовыми опорами 20, расположенными в опорном кронштейне 2, устанавливаемом в тормозной суппорт (не показан), и поперечной рейке 3 соответственно. В других вариантах осуществления изобретения (не показаны) рычаг 1 устанавливают в опоры, расположенные непосредственно в суппорте, то есть без использования какого-либо опорного кронштейна. В некоторых вариантах осуществления изобретения роликовые опоры заменены опорами скольжения.

Сила торможения, передаваемая от штока поршня тормозного цилиндра (не показан), передается механизму, в частности поперечной рейке 3, посредством рычага 1. Рычаг 1 по существу состоит из плеча, отступающего от того, что можно было бы назвать криволинейным клином 33, имеющим цилиндрические поверхности, входящие в контакт с соответствующими цилиндрическими поверхностями поперечной рейки 3 и опорного кронштейна 2. Внутренняя цилиндрическая поверхность криволинейного клина 33 взаимодействует с опорным кронштейном 2, тогда как наружная цилиндрическая поверхность с большим радиусом, чем у внутренней цилиндрической поверхности, взаимодействует с поперечной рейкой 3. Центры этих двух цилиндрических поверхностей смещены относительно друг друга. Когда рычаг 1 перемещается вниз, как показано на фиг.2, криволинейный клин 33 будет вводиться между опорным кронштейном 2 и поперечной рейкой 3 и толкать последнюю вниз, осуществляя торможение. Поперечная рейка 3 будет перемещаться в плоскости, по существу перпендикулярной плоскости тормозного диска.

Часть опорного кронштейна 2 работает как крышка 32 для окна в задней части суппорта. В некоторых вариантах осуществления изобретения опорный кронштейн 2 не имеет крышки, поскольку он предназначен для использования в суппорте, не имеющем окна в задней стороне (см. фиг.7).

Поперечная рейка 3 имеет два резьбовых отверстия, каждое из которых принимает регулировочный винт 4. Таким образом, регулировочные винты 4 с возможностью вращения установлены в поперечную рейку 3. Каждый регулировочный винт 4 снабжен упорной пластиной 5, которая воздействует на держатель тормозной колодки (не показан) или подобное средство. Тормозная колодка будет входить в контакт с тормозным диском при приведении в действие тормоза. Как известно, другая тормозная колодка располагается на противоположной стороне тормозного диска. Другая тормозная колодка известным образом вводится в контакт с тормозным диском, так как суппорт движется при приведении в действие тормоза. Когда тормозной механизм собран, два вала 6 для регулировки и восстановления исходного положения будут вставлены внутрь регулировочных винтов 4. Валы 6 для регулировки и восстановления исходного положения соединены с регулировочными винтами 4 таким образом, что они могут перемещаться в осевом направлении, но не могут вращаться. Кроме того, тормозной механизм содержит закрывающую пластину 1, прикрепленную к суппорту при сборке. Закрывающая пластина 7 прикреплена к суппорту винтами. Закрывающая пластина 7 используется для закрывания окна в передней стороне суппорта. Возвратная пружина 11 расположена между закрывающей пластиной 7 и поперечной рейкой 3 для возвращения тормозного механизма назад, в его исходное положение.

Тормозной механизм включает синхронизирующий вал 8, имеющий шестерни 9 на каждом конце. Шестерни 9 соединены с коронными шестернями 10 без возможности вращения соединенными с валами 6 для регулировки и восстановления исходного положения. Синхронизирующий вал 8 несет регулировочный механизм 12 известной конструкции. Шестерни 9, коронные шестерни 10, синхронизирующий вал 8 и регулировочный механизм 12 формируют синхронизирующий узел, синхронизирующий движения валов 6 для регулировки и восстановления исходного положения.

Валы 6 для регулировки и восстановления исходного положения снабжены соответствующими головками для установки инструмента, используемого для восстановления исходного положения упорных узлов, когда необходимо заменить тормозные колодки. Съемный колпачок 35 обычно расположен поверх головки для ее защиты.

Для защиты тормозного механизма от дорожной грязи между упорными пластинами 5 и закрывающей пластиной 7 расположены гофры 15. В показанном варианте осуществления изобретения гофры 15 расположены в теплозащитных кольцах.

Закрывающая пластина 7 имеет отверстия для приема упорных узлов. Между закрывающей пластиной 7 и упорными узлами существует зазор, позволяющий упорным узлам перемещаться в любом направлении относительно закрывающей пластины 7.

В варианте, показанном на фиг.1 и 2, один модуль или блок состоит из рычага 1, опорного кронштейна 2, включающего синхронизирующий узел и валы 6 для регулировки и восстановления исходного положения. Рычаг 1 удерживается на опорном кронштейне 2 фиксаторами 13, соответствующими фиксаторам третьего варианта осуществления изобретения, показанного на фиг.6. Валы 6 для регулировки и восстановления исходного положения устанавливают в отверстия опорного кронштейна 2. В вариантах осуществления изобретения, вообще не имеющих опорного кронштейна, валы 6 вставляют непосредственно в суппорт (не показан).

Поперечная рейка 3, закрывающая пластина 7, возвратная пружина 11, регулировочные винты 4, гофры 15 и упорные пластины 5 образуют второй блок тормозного механизма. Второй блок удерживается как единое целое скобой 14. Скоба 14 проходит вокруг поперечной рейки 3, и концы скобы вставляются в отверстия закрывающей пластины 7.

При сборке второго модуля важно установить и сохранять параллельность между упорными узлами. Если параллельность не установлена, тормозные колодки будут изнашиваться неравномерно, что будет ухудшать работу дискового тормоза.

При интенсивном использовании тормозов, например в режиме работы городского автобуса, регулировочный механизм 12, синхронизирующие зубчатые передачи 9, 10 и опоры 20 изнашиваются сильнее, чем другие детали механизма. Таким образом, было бы предпочтительным иметь возможность поставлять модуль, содержащий эти детали, как показано в варианте осуществления изобретения на фиг.1 и 2, в качестве запасной части.

В варианте, показанном на фиг.3-5, рычаг 1, опорный кронштейн 2, включающий синхронизирующий узел, поперечная рейка 3, регулировочные винты 4 и валы 6 для регулировки и восстановления исходного положения образуют первый модуль или блок тормозного механизма. Этот первый блок удерживается как единое целое скобой 16. Скоба 16 состоит из двух половин, и концы скобы 16 вставляются в отверстия поперечной рейки 3 и опорного кронштейна соответственно.

Второй модуль или блок включает закрывающую пластину 7, возвратную пружину 11, гофры 15 и упорные пластины 5. Упорные пластины 5 вставляются в гофры 15 и удерживаются в них. Упорные пластины 5 имеют штифты 18, которые вставляются в регулировочные винты 4. Штифт 18 каждой упорной пластины 5 запрессован в каждый регулировочный винт 4 при сборке и удерживается в регулировочном винте 4 посредством посадки с натягом, обеспечиваемой упругим кольцом 19, расположенном на штифте 18. Возвратная пружина 11 удерживается на закрывающей пластине 7 посредством посадки с натягом.

При сборке тормозных механизмов, показанных на фиг.1-5, обычно сначала в суппорт устанавливают модуль, имеющий рычаг 1, затем устанавливают другой модуль и к суппорту прикрепляют закрывающую пластину 7. После сборки тормозной механизм будет удерживаться как единое целое в тормозном суппорте винтами, прикрепляющими к суппорту закрывающую пластину 7.

При работе в горных районах тормоза подвергаются воздействию высоких температур, и детали, расположенные вблизи тормозных колодок и тормозного диска, в особенности уплотнения и гофры 15, имеют ограниченный срок службы. В таких условиях было бы предпочтительным иметь возможность замены модуля, соответствующего варианту осуществления изобретения, показанному на фиг.3-5, содержащего эти детали, без необходимости заменять весь механизм.

В других альтернативных вариантах осуществления изобретения разные блоки тормозного механизма состоят из других деталей, то есть тормозной механизм может разделяться в разных местах, и тормозной механизм может разделяться более чем на два блока. Обычно тормозной механизм состоит из по меньшей мере двух блоков. Специалисту в данной области техники будет понятно, например, что тормозной механизм может подразделяться на три модуля, если тормозной механизм разделен в обоих местах, как показано в указанных выше вариантах.

Тормозной механизм в варианте, показанном на фиг.6, содержит в качестве основных деталей рычаг 21, опорный кронштейн 22, поперечную рейку 23, шестерни 24, гофры, упорную пластину 25, вал 26 для восстановления исходного положения, закрывающую пластину 21, регулировочные винты 29 и регулировочный механизм 30. Часть опорного кронштейна 22 выполняет функцию крышки 32 для окна в задней части суппорта.

В варианте, показанном на фиг.6, первый модуль образован рычагом 21, прикрепленным к опорному кронштейну 22 посредством фиксаторов 13.

Второй блок содержит остальные указанные выше основные детали, то есть поперечную рейку 23, шестерни 24, гофры, упорную пластину 25, регулировочные винты 29 и регулировочный механизм 30. Поперечная рейка 23 принимает два упорных узла. Каждый упорный узел содержит регулировочный винт 29. Один из упорных узлов также снабжен регулировочным механизмом 30 и регулировочным валом. Регулировочный механизм 30 расположен на верхней части регулировочного винта. Другой упорный узел снабжен валом 26 для восстановления исходного положения. Регулировочные винты соединены с обеспечением приводного действия набором шестерен 24. Набор шестерен 24 расположен между закрывающей пластиной 27 и поперечной рейкой 23. Упорные узлы соединены с общей упорной пластиной 25, при этом упорная пластина 25 воздействует на тормозную колодку (не показана). Вал 26 для восстановления исходного положения снабжен соответствующей головкой для установки инструмента, используемого для восстановления исходного положения упорных узлов, когда необходимо заменить тормозные колодки. Это движение будет передаваться регулировочному валу набором шестерен 24.

Второй модуль удерживается как единое целое до сборки скобой 31. Скоба 31 окружает поперечную рейку 23, и концы скобы 31 вставляются в отверстия закрывающей пластины 27 (см. фиг.2).

Регулировочный механизм 30 имеет известную конструкцию. Регулировочный механизм 30 взаимодействует с рычагом 21 посредством пальца рычага, вставляемого в паз 28 в регулировочном механизме 30. Когда осуществляется торможение, палец рычага будет воздействовать на регулировочный механизм 30 посредством паза 28. Но поскольку это не является частью настоящего изобретения, дальнейшее описание приводиться здесь не будет.

При сборке тормозного механизма обычно сначала в суппорт устанавливают модуль, включающий рычаг 21, затем устанавливают другой модуль и закрывающую пластину 27 прикрепляют к суппорту. После сборки тормозной механизм будет удерживаться как единое целое в тормозном суппорте винтами, прикрепляющими к суппорту закрывающую пластину 27.

Преимущество модулей, соответствующих варианту, показанному на фиг.6, состоит в том, что части, подвергаемые износу, могут заменяться как модуль, без нарушения уплотнения между опорным кронштейном 22 и суппортом.

Тормозной механизм, показанный на фиг.7, предназначен для использования, когда суппорт не имеет окна в задней стороне. Опорный кронштейн 34 этого варианта не имеет части, соответствующей крышке 32 опорных кронштейнов 2, 22 предшествующих вариантов осуществления изобретения. Во всем другом вариант, показанный на фиг.7, идентичен другим вариантам. Таким образом, вариант осуществления изобретения, показанный на фиг.7, имеет модульную форму, содержащую два или более модулей или блоков. Каждый модуль содержит по меньшей мере две детали.

1. Тормозной механизм для дискового тормоза, причем тормозной механизм установлен в суппорт, имеющий окно, по меньшей мере, в передней стороне, при этом тормозной механизм содержит тормозной рычаг, поперечную рейку, в рабочем положении соединенную с тормозным рычагом, одну или более упорных пластин на поперечной рейке и закрывающую пластину для закрывания окна в передней стороне суппорта, посредством чего поперечная рейка перемещается рычагом в плоскости, по существу перпендикулярной плоскости тормозного диска, отличающийся тем, что тормозной механизм выполнен в модульной конфигурации, содержащей два или более модулей блоков, по меньшей мере, один из которых включает в себя, по меньшей мере, две детали, и тем, что каждый из упомянутых модулей является отдельным блоком, который выполнен с возможностью снятия через окно в суппорте.

2. Тормозной механизм по п.1, отличающийся тем, что первый модуль образован опорным кронштейном совместно с рычагом и валами для регулировки и восстановления исходного положения тормозного механизма, причем остальная часть тормозного механизма образует один модуль, удерживаемый как единое целое скобой.

3. Тормозной механизм по п.2, отличающийся тем, что рычаг прикреплен к опорному кронштейну посредством фиксаторов.

4. Тормозной механизм по п.1, отличающийся тем, что один модуль образован закрывающей пластиной, гофрами, возвратной пружиной и одной или более упорными пластинами, причем другие части тормозного механизма образуют один модуль, удерживаемый как единое целое скобой.

5. Тормозной механизм по п.4, отличающийся тем, что рычаг прикреплен к опорному кронштейну фиксаторами.

6. Тормозной механизм по п.1, отличающийся тем, что тормозной механизм содержит три модуля.

7. Тормозной механизм по п.6, отличающийся тем, что первый модуль содержит рычаг, второй модуль содержит поперечную рейку и регулировочные винты, а третий модуль содержит закрывающую пластину, гофры, возвратную пружину и одну или более упорных пластин.