Узел статора электродвигателя и способ его изготовления (варианты)

Иллюстрации

Показать всеИзобретение относится к области электротехники и касается особенностей конструктивного выполнения статоров электродвигателей и технологии их изготовления. Сущность изобретения состоит в том, что узел статора электродвигателя содержит множество ярм, изготовленных путем наслаивания множества стальных листов, имеющих предварительно определенную длину, множество полюсов, заключенных между ярмами и изготовленных путем формования магнитного материала с использованием пресс-формы, и множество каркасных тел, на которые намотана обмотка для генерирования индуцированного магнетизма и которые надеты на внешние части полюсов, причем указанные полюса содержат направляющую часть в форме круговой дуги для сбора магнитного потока, шейную часть, на которую установлено каркасное тело, соединенную с задней поверхностью направляющей части, и соединяющую часть, сформированную на задней поверхности шейной части и сочлененную с ярмом. Причем каркасное тело содержит внутреннее крыло, прикрепленное к внешней части направляющей части полюса, тело, соединенное с внутренним крылом и установленное на шейной части полюса с возможностью наматывания обмотки, и внешнее крыло, выступающее из каждой стороны тела и накрывающее обмотку. Предложены также три варианта способа изготовления данного статора электродвигателя, характеризующих как различные особенности изготовления отдельных частей статора, в частности с применением методов порошковой металлургии, так и последовательность их сборки. Технический результат - снижение затрат на изготовление статора электродвигателя и улучшение работоспособности последнего. 4 н. и 20 з.п. ф-лы, 15 ил.

Реферат

Предпосылки создания изобретения

1. Предшествующий уровень техники

Настоящее изобретение относится к статору электродвигателя и, в частности, к узлу статора электродвигателя и способу его изготовления, предусматривающему изготовление ярма путем наслаивания множества стальных листов и изготовление полюса способом порошковой металлургии.

2. Характеристика предшествующего уровня техники

Вообще говоря, в большинстве электрических приборов в качестве источника движения используется электродвигатель. Электродвигатель содержит узел статора для намотки и крепления обмотки и узел движителя, расположенный внутри или снаружи узла статора и вращаемый с помощью магнитного поля индукции для передачи движущего усилия.

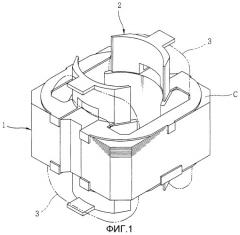

На фиг.1 представлено перспективное изображение, показывающее узел статора, изготовленный способом наслаивания в соответствии с известным уровнем техники.

Как показано на чертеже, узел статора содержит сердечник 1 статора, сформированный путем наслаивания множества листов С, которые изготовлены путем вырубки из стали с приданием им предварительно определенной формы, изолятор 2, установленный в сердечнике 1 статора, и обмотку 3, намотанную вокруг изолятора 2 для создания индукционного тока.

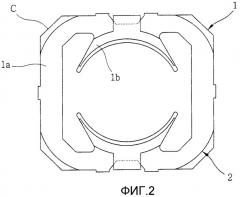

Как показано на фиг.2, сердечник 1 статора, состоящий из листов С, включает в себя ярмо 1а четырехугольной формы для образования магнитопровода и полюс 1b, который выполнен как единое целое с ярмом 1а в форме круговой дуги по обе стороны от внутренней окружной поверхности ярма 1а и на который намотана обмотка 3.

К части, где ярмо 1а и полюс 1b соединены друг с другом, прикреплен изолятор 2, содержащий изолирующий материал, такой как пластмасса или резина, для осуществления изоляции между обмоткой 3 и сердечником 1 статора.

Однако при изготовлении узла статора способом наслаивания величина отходов в виде обрезков во время вырубки с целью изготовления сердечника статора составляет свыше 35 %, так что потери металла являются существенными.

Кроме того, поскольку между сердечником статора и обмоткой вставлен предохранитель, изготовленный способом литьевого формования, радиус части, где намотана обмотка, увеличивается, что приводит к росту затрат, сопротивление обмотки увеличивается, и поэтому кпд электродвигателя уменьшается.

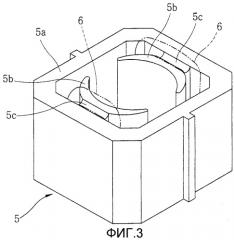

Чтобы решить вышеупомянутые проблемы, узел статора, изготовленный способом порошковой металлургии и показанный на фиг.3 и 4, содержит корпус 5, сформированный путем введения материала в виде магнитного порошка в металлическую пресс-форму, имеющую предварительно определенную форму, приложения предварительно определенного давления и нагревания до предварительно определенной температуры, и обмотку 6, намотанную в намоточной канавке 5с корпуса 5 для генерирования индукционного магнетизма.

Корпус 5 включает в себя ярмо 5а, имеющее контур в виде замкнутой кривой прямоугольной формы, для образования магнитопровода, и полюс 5b, выполненный как единое целое с ярмом 5а в форме круговой дуги по обе стороны внутренней окружной поверхности ярма 5а.

Предусмотрена шейная часть намоточной канавки 5с для уменьшения объема обмотки 6, а край намоточной канавки 5с выполнен в форме кривой линии для предотвращения выпадения обмотки 6 из-под накрывающего крыла при наматывании этой обмотки 6.

Кроме того, для изоляции обмотки 6 от полюса 5b, к внешней стороне полюса 5b, а также к намоточной канавке 5с и внутренней стороне ярма 5а, которые контактируют с обмоткой 6, прикреплен изолятор 7.

Однако способ порошковой металлургии имеет недостаток, заключающийся в том, что магнитная проницаемость магнитного порошка и характеристика потерь в сердечнике ниже, чем у кремнистой стали, используемой при осуществлении способа наслаивания, и велики затраты на материалы.

В данном описании магнитной проницаемостью называется та магнитная индуктивная мощность, которая определяется как отношение между магнитной индукцией, создаваемой в момент намагничивания магнитным полем, и напряженностью магнитного поля в состоянии вакуума.

Кроме того, характеристика потерь в сердечнике обозначает потери, обуславливаемые сталью, в единичном объеме, при этом нужно отметить, что характеристика потерь в кремнистой стали выше, чем у железного порошка. То есть, поскольку магнитная индукция в кремнистой стали выше, чем у железного порошка, кпд соответствующего электродвигателя сравнительно больше.

При осуществлении способа порошковой металлургии корпус (статора) формируют с помощью металлической пресс-формы, что облегчает процесс изготовления, в шейной части полюса формируют намоточную канавку для уменьшения расхода материала обмотки, а контур намоточной канавки формируют в виде кривой линии, предотвращая выпадение обмотки в момент наматывания. Однако стоимость магнитного порошка значительно больше, чем стоимость кремнистой стали.

Кроме того, поскольку магнитный порошок обладает более низкой проницаемостью и характеристикой потерь в сердечнике, чем кремнистая сталь, для получения такого же эффекта, как в случае электродвигателя, при изготовлении которого используется обычная кремнистая сталь, необходим корпус большего объема, что увеличивает затраты на материалы.

Краткое изложение сущности изобретения

Поэтому задача настоящего изобретения состоит в том, чтобы разработать узел статора электродвигателя и способ его изготовления, предусматривающий изготовление ярма путем наслаивания множества стальных листов и изготовление полюса и каркасного тела способом порошковой металлургии, что способствует снижению затрат на необходимые материалы и улучшению работоспособности электродвигателя.

Для решения задачи, соответствующей назначению настоящего изобретения в контексте его воплощения и приводимого здесь описания в широком смысле, предложен узел статора электродвигателя, содержащий множество ярм, изготовленных путем наслаивания множества стальных листов, имеющих предварительно определенную длину; множество полюсов, заключенных между ярмами и сформированных путем формования магнитного материала в пресс-форме; и множество каркасных тел, на которые намотана обмотка для генерирования индуцированного магнетизма и которые надеты на внешние части полюсов.

Кроме того, для решения задачи настоящего изобретения предложен способ изготовления узла статора электродвигателя, включающий в себя этапы, в число которых входят: первый этап, на котором изготавливают множество яремных пластин путем вырубки из стальной пластины с приданием им предварительно определенной формы; второй этап, на котором изготавливают ярма путем наслаивания яремных пластин; третий этап, на котором наполняют предварительно определенную пресс-форму материалом в виде железного порошка; четвертый этап, на котором изготавливают полюс путем прессования и нагревания наполняющего материала в виде железного порошка при предварительно определенных давлении и температуре; пятый этап, на котором изготавливают каркасное тело, вставляемое во внешнюю окружную поверхность полюса, путем впрыскивания изолирующего материала в предварительно определенную пресс-форму; шестой этап, на котором вставляют полюс в каркасное тело; и седьмой этап, на котором устанавливают ярмо в правый и левый концы полюса путем прессовой посадки ярма.

Также предложен способ изготовления узла статора электродвигателя, включающий в себя этапы, в число которых входят: первый этап, на котором изготавливают множество яремных пластин путем вырубки из стальной пластины с приданием им предварительно определенной формы; второй этап, на котором изготавливают ярмо путем наслаивания яремных пластин слой за слоем; третий этап, на котором изготавливают каркасное тело путем впрыскивания изолирующего материала в предварительно определенную пресс-форму; четвертый этап, на котором устанавливают каркасное тело в пресс-форме и наполняют это каркасное тело железным порошком; пятый этап, на котором изготавливают полюс в каркасном теле путем прессования и нагревания наполняющего железного порошка при предварительно определенных давлении и температуре; и шестой этап, на котором устанавливают ярмо в правый и левый концы полюса, на который надевают каркасное тело.

Также предложен способ изготовления узла статора электродвигателя, включающий в себя этапы, в число которых входят: первый этап, на котором изготавливают множество яремных пластин путем вырубки из стальной пластины с приданием им предварительно определенной формы; второй этап, на котором изготавливают ярмо путем наслаивания яремных пластин слой за слоем; третий этап, на котором изготавливают каркасное тело путем впрыскивания изолирующего материала в предварительно определенную пресс-форму; четвертый этап, на котором располагают ярмо и каркасное тело в предварительно определенной пресс-форме; пятый этап, на котором наполняют каркасное тело железным порошком; и шестой этап, на котором формуют полюс путем прессования и нагревания наполняющего железного порошка и сочленяют полюс и ярмо в единое целое друг с другом.

Вышеизложенные и другие задачи, признаки, особенности и преимущества настоящего изобретения станут более очевидными из нижеследующего описания, приводимого со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в материалы заявки, чтобы способствовать лучшему пониманию изобретения, введены в это описание и представляют собой его часть, иллюстрируют конкретные варианты осуществления изобретения и вместе с описанием служат для пояснения принципов изобретения.

На фиг.1 представлено перспективное изображение, показывающее узел статора, изготовленный способом наслаивания в соответствии с известным уровнем техники,

на фиг.2 представлен вид в плане, показывающий узел статора, изготовленный способом наслаивания в соответствии с известным уровнем техники,

на фиг.3 представлено перспективное изображение, показывающее узел статора в случае изготовления способом порошковой металлургии в соответствии с известным уровнем техники,

на фиг.4 представлен поперечный разрез, показывающий узел статора, полученный в случае изготовления способом порошковой металлургии в соответствии с известным уровнем техники,

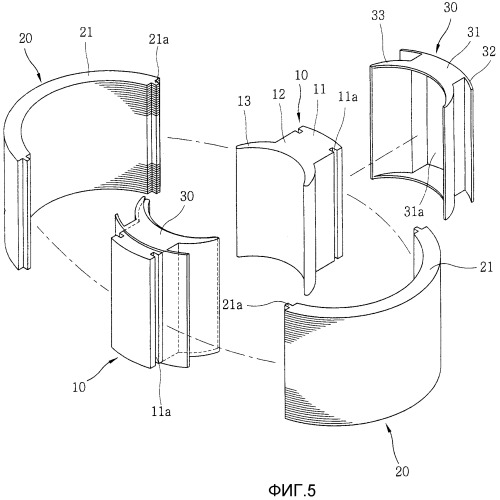

на фиг.5 представлено перспективное изображение, показывающее узел статора электродвигателя, соответствующий настоящему изобретению,

фиг.6 представлен поперечный разрез, показывающий узел статора электродвигателя, соответствующий настоящему изобретению,

на фиг.7-9 представлены изображения в увеличенном масштабе, иллюстрирующие часть А, которая показана на фиг.6, и отображающие конструкцию сочленения между соединяющим материалом и ярмом узла статора, соответствующего настоящему изобретению,

на фиг.10 представлен вид сверху, показывающий стальные пластины, соответствующие способу изготовления согласно настоящему изобретению,

на фиг.11 представлен местный вид, иллюстрирующий пример наматывания обмотки на множество каркасных тел в соответствии с настоящим изобретением, и

на фиг.12а-12d представлены изображения, соответствующие операциям обработки и иллюстрирующие способ изготовления узла статора электродвигателя, соответствующий настоящему изобретению.

Подробное описание предпочтительных конкретных вариантов осуществления

Ниже приводится подробное описание предпочтительных конкретных вариантов осуществления настоящего изобретения, примеры которого проиллюстрированы на прилагаемых чертежах.

Возможно множество конкретных вариантов осуществления узла статора электродвигателя и способа его изготовления в соответствии с настоящим изобретением, поэтому ниже будет приведено описание наиболее предпочтительного конкретного варианта осуществления.

На фиг.5 представлено перспективное изображение, показывающее разобранный узел статора электродвигателя, соответствующий настоящему изобретению, на фиг.6 представлен поперечный разрез, показывающий узел статора электродвигателя, соответствующий настоящему изобретению, на фиг.7-9 представлены изображения в увеличенном масштабе части А, которая показана на фиг.6, отображающие конструкцию сочленения между соединяющим телом и ярмом узла статора, соответствующего настоящему изобретению, на фиг.10 представлен вид сверху, показывающий стальные пластины, соответствующие способу изготовления согласно настоящему изобретению, на фиг.11 представлен упрощенный вид, иллюстрирующий пример наматывания обмотки на множество каркасных тел в соответствии с настоящим изобретением, и на фиг.12а-12d представлены изображения, соответствующие операциям обработки и иллюстрирующие способ изготовления узла статора электродвигателя, соответствующий настоящему изобретению.

Как показано на фиг.5, узел статора электродвигателя, соответствующий настоящему изобретению, содержит множество ярм 20, изготовленных путем наслаивания множества стальных листов, имеющих предварительно определенную длину, множество полюсов 10, заключенных между ярмами 20 и изготовленных путем формования магнитного материала с помощью пресс-формы, и множество каркасных тел 30, на которые намотаны обмотки для генерирования индукционного магнетизма и которые надеты на внешнюю часть полюсов 10. Полюс 10 содержит направляющую часть 13 дугообразной формы для сбора потока на внутренней части полюса, причем эта направляющая часть 13 расположена с возможностью образования линии магнитной индукции от ротора, который вставлен внутрь статора.

На задней поверхности направляющей части 13 выполнена соединяемая как единое целое с ней шейная часть 12, на которую устанавливают каркасное тело 30, причем длина и высота шейной части 12 сделаны меньшими, чем длина и высота направляющей части 13, для обеспечения возможности вставления в каркасное тело 30.

На задней поверхности шейной части 12 выполнена соединительная часть 11 в форме круговой дуги, имеющая предварительно определенную высоту и ширину, а на каждой стороне соединительной части 11 расположена соединительная канавка 11а для обеспечения возможности сочленения ярма 21 с этой частью.

Желательно изготавливать полюс 10 из железного порошка.

Каркасное тело 30 содержит внутреннее крыло 33, крепящееся к внешней части направляющей части 13 полюса 10, тело 31, соединяющееся с внутренним крылом 33 и устанавливаемое на шейной части 12 полюса 10, причем тело 31 обматывают обмоткой 40, от каждой стороны тела 31 выступает внешнее крыло 32, накрывающее обмотку 40.

Форма круговой дуги внутреннего крыла 33 выполнена совпадающей с соответствующей формой направляющей части 13, а внутри внутреннего крыла 33 желательно предусмотреть некоторое пространство для обеспечения вставления в него направляющей части 13.

Тело 31 включает в себя сквозное отверстие 31а той же формы, что и шейная часть 12, так что шейную часть 12 можно вставлять в это отверстие, и при этом обмотка 40, генерирующая индукционный магнетизм, содержит предварительно определенное количество витков, намотанных на внешнюю часть тела 31.

В данном случае, на внешней части тела 31 выполнена намоточная канавка, так что обмотка 40 может содержать множество витков, при этом желательно формировать края тела 31 закругленными, чтобы обмотка 40 не выпадала из-под накрывающего крыла при наматывании этой обмотки 40.

Для изоляции обмотки 40 от ярма 20 на каждой стороне тела 31 выступает в окружном направлении внешнее крыло 32, имеющее такую же высоту, как высота ярма 20.

Кроме того, внешнее крыло 32 предотвращает выпадение обмотки 40, намотанной на тело 31, из каркасного тела 30 и способствует целостности обмотки 40.

Желательно формировать каркасное тело 30 из изолирующего материала с целью изоляции обмотки 40 от полюса 10, при этом желательным изолирующим материалом является эпоксидная смола.

Желательно формировать ярмо 20 путем наслаивания множества яремных пластин 31, заключаемых между двумя разными соединяющими частями 11, и с радиусом кривизны, равным высоте соединяющей части.

Кроме того, пластину 21 ярма изготавливают из кремнистой стали (Si-стали), имеющей более высокую магнитную проницаемость и характеристику потерь в сердечнике.

В данном описании магнитной проницаемостью называется та магнитная индуктивная мощность, которая определяется как отношение между магнитной индукцией, создаваемой в момент намагничивания магнитным полем, и напряженностью магнитного поля в состоянии вакуума. Кроме того, характеристика потерь в сердечнике обозначает потери, обуславливаемые сталью, в единичном объеме, при этом нужно отметить, что характеристика потерь в кремнистой стали выше, чем у железного порошка. То есть, поскольку магнитная индукция в кремнистой стали выше, чем у железного порошка, кпд соответствующего электродвигателя сравнительно больше.

Для соединения ярма 21 и соединяющей части 11 желательно, чтобы между ярмом 21 и соединяющей частью 11 были сформированы соединяющий выступ 21а и соединяющая канавка 11а, имеющие такую же высоту, как высота ярма 21 и соединяющей части 11.

Как показано на фиг.7, соединяющий выступ 21а яремной пластины 21 имеет квадратную форму сечения и сочленяется с соединяющей канавкой 11а соединяющей части 11, имеющей квадратную форму сечения, что предотвращает отделение яремной пластины 21 от соединяющей части 11.

Как показано на фиг.8, желательно формировать соединяющий выступ 21а яремной пластины 21 достаточно длинным, а по обе стороны соединяющего выступа 21а желательно формировать стопорящие губки 21а-1, имеющие одинаковую форму для предотвращения выхода яремной пластины 21 из соединительной части и сочленяемые со стопорящей канавкой 11а-1 соединительной части 11, соответствующим стопорящим губкам 21а-1.

Как показано на фиг.9, на обоих концах яремной пластины 21 желательно формировать ступенчатые выступы 21b, имеющие квадратную форму сечения, соответственно, для сочленения с соответствующими им ступенчатыми выступами 11b, имеющими квадратную форму сечения и сформированными на обоих концах соединительной части 11.

Теперь будет описан способ изготовления узла статора, применяемого в электродвигателе, в соответствии с настоящим изобретением.

Фиг.12 иллюстрирует операции изготовления.

Сначала изготавливают множество яремных пластин 21 путем вырубки из тонкой Si-стали, имеющей толщину менее 1 мм, и изготавливают ярмо 20 путем наслаивания яремных пластин 21.

Кроме того, предварительно определенную пресс-форму наполняют железным порошком, а потом прессуют и нагревают наполняющий железный порошок при предварительно определенных давлении и температуре для изготовления полюса 10.

Также изготавливают каркасное тело 30, которое можно вставлять во внешнюю окружную поверхность полюса 10, путем впрыскивания изолирующего материала в предварительно определенную форму, вставляют полюс 10 в каркасное тело 30, а в левый и правый концы полюса 10 устанавливают по прессовой посадке ярма 20 для их сочленения.

В данном случае обмотку 40 можно наматывать на внешнюю окружную поверхность каркасного тела 30 до вставления этого каркасного тела 30 в полюс 10. И в то же время, множество каркасных тел 30 можно последовательно вставлять в намоточное устройство G, как показано на фиг.11, вследствие чего можно наматывать обмотку 40 на множество каркасных тел 30 одновременно.

Обмотку 40 также можно наматывать на внешнюю окружную поверхность каркасного тела 30 после вставления этого каркасного тела 30 в полюс 10, и тогда можно предотвратить деформацию каркасного тела 30, которая может возникать вследствие натяжения обмотки 40 при наматывании этой обмотки 40 на каркасное тело 30.

Ниже будет приведено описание еще одного конкретного варианта осуществления способа изготовления в соответствии с настоящим изобретением.

Сначала изготавливают множество яремных пластин 21 путем вырубки из Si-стали, имеющей малую толщину, которая меньше 1 мм, и изготавливают ярмо 20 путем наслаивания яремных пластин 21 слой за слоем.

Затем изготавливают каркасное тело 30 путем впрыскивания изолирующего материала в предварительно определенную форму с последующей установкой каркасного тела 30 в пресс-форму и наполняют каркасное тело 30 железным порошком.

Наполняющий железный порошок прессуют и нагревают при предварительно определенных давлении и температуре для изготовления полюса 10 в каркасном теле 30, и сочленяют ярмо 20 с обоими концами полюса 10, на которые надевают каркасное тело 30.

В то же время, этап наматывания обмотки 40 на внешнюю окружную поверхность каркасного тела 30 можно предусмотреть перед формированием полюса 10 в каркасном теле 30, и при этом множество каркасных тел 30 можно последовательно вставлять в намоточное устройство G и наматывать обмотку 40 на несколько каркасных тел 30 одновременно.

Этап наматывания обмотки 40 на внешнюю окружную поверхность каркасного тела 30 также можно предусмотреть после формирования полюса 10 в каркасном теле 30, и тогда можно предотвратить деформацию каркасного тела 30, которая может возникать вследствие натяжения обмотки 40 при наматывании этой обмотки 40 на каркасное тело 30.

Ниже будет приведено описание еще одного конкретного варианта осуществления настоящего изобретения.

Сначала изготавливают множество яремных пластин 21 путем вырубки из Si-стали, имеющей малую толщину, которая меньше 1 мм, и изготавливают ярмо 20 путем наслаивания яремных пластин 21 слой за слоем.

Затем изготавливают каркасное тело 30 путем впрыскивания изолирующего материала в предварительно определенную форму с последующей установкой ярма 20 и каркасного тела 30 в предварительно определенную пресс-форму.

Кроме того, каркасное тело 30 наполняют железным порошком, а этот наполняющий железный порошок прессуют и нагревают при предварительно определенных давлении и температуре для изготовления полюса 10 в каркасном теле 30, а потом полюс 10 и ярмо 20, установленные в пресс-форме, сочленяют в одно целое друг с другом.

После пресс-форму снимают для завершения изготовления изделия.

В то же время, обмотку можно наматывать на внешнюю окружную поверхность каркасного тела 30 перед расположением ярма и каркасного тела в пресс-форме, и при этом множество каркасных тел 30 можно последовательно вставлять в намоточное устройство G и наматывать обмотку 40 на несколько каркасных тел 30 одновременно.

Обмотку также можно наматывать на внешнюю окружную поверхность каркасного тела после сочленения сформированного полюса с ярмом и снятия пресс-формы, и тогда можно предотвратить деформацию каркасного тела 30, которая может возникать вследствие натяжения обмотки 40 при наматывании этой обмотки 40 на каркасное тело 30.

Между тем, как показано на фиг.10, на этапе изготовления яремной пластины 21 лист Si-стали, имеющий предварительно определенные длину и ширину, обрабатывают за один технологический переход, пользуясь вырубным устройством, в котором множество пуансонов связано с исполнительным механизмом для формирования множества яремных пластин 21.

Следовательно, время обработки можно значительно уменьшить по сравнению со случаем, когда яремную пластину 21 изготавливают путем последовательной штамповки таких пластин друг за другом.

Кроме того, на этапе изготовления полюса проводят операцию термостабилизации материала железного порошка при температуре примерно 300˜500°С после прессования этого железного порошка для связывания частиц железного порошка друг с другом, а потом изготавливают полюс.

В данном случае операция термостабилизации отличается от операции спекания. То есть, на операции спекания прессуют порошок и нагревают этот порошок до температуры, аналогичной температуре плавления с целью получения связной массы из порошка. При этом связывание порошка происходит при очень высокой температуре, вследствие чего могут изменяться свойства материала.

В отличие от этого, на операции термостабилизации порошок прессуют и нагревают при температуре 300-500°С, вследствие чего свойства материала не изменяются, потому что его нагревают при относительно более низкой температуре, чем та, при которой проводят операцию спекания.

Ниже будет приведено описание полезных эффектов, достигаемых с помощью узла статора электродвигателя и способа его изготовления, соответствующих настоящему изобретению.

В соответствии с настоящим изобретением, полюс изготавливают из материала в виде железного порошка, однако ярмо изготавливают из Si-стали, имеющей более низкую цену, чем сталь, из которой делают железный порошок, и имеющей более высокую магнитную проницаемость и характеристику потерь в сердечнике. Поэтому можно эффективно предотвратить ухудшение функционирования электродвигателя при сохранении такого же объема, а значит - и повышение затрат на материалы при изготовлении крупногабаритного двигателя.

Помимо этого, яремные пластины изготавливают в процессе вырубки с использованием множества пуансонов, вследствие чего можно уменьшить время обработки и величину отходов в виде обрезков. Тем самым можно уменьшить издержки производства.

Кроме того, в случае, когда каркасное тело формируют отдельно, а обмотку наматывают на каркасное тело перед проведением других операций, можно обеспечить плотную намотку обмотки на каркасное тело и значительно уменьшить длину обмотки в целом. Вследствие этого используемый объем обмотки можно уменьшить на 50% по сравнению с известным уровнем техники, и поэтому можно уменьшить издержки производства, а также уменьшить время намотки обмотки, что обеспечивает повышение производительности.

Поскольку в рамках объема притязаний или существенных характеристик настоящего изобретения его можно осуществить в нескольких формах, следует также понять, что вышеописанные конкретные варианты осуществления не ограничиваются никакими подробностями вышеизложенного описания, если это не оговорено специально, а должны рассматриваться в широком смысле в рамках объема притязаний, определяемого в прилагаемой формуле изобретения, и поэтому все изменения и модификации, находящиеся в рамках объема притязаний формулы изобретения или ее эквивалентов, следует считать охватываемыми прилагаемой формулой изобретения.

1. Узел статора электродвигателя, содержащий

множество ярм, изготовленных путем наслаивания множества стальных листов, имеющих предварительно определенную длину,

множество полюсов, заключенных между ярмами и изготовленных путем формования магнитного материала с использованием пресс-формы, и

множество каркасных тел, на которые намотана обмотка для генерирования индуцированного магнетизма и которые надеты на внешние части полюсов,

причем указанные полюса содержат

направляющую часть в форме круговой дуги для сбора магнитного потока,

шейную часть, на которой намотана обмотка, соединенную с задней поверхностью направляющей части, и

соединяющую часть, сформированную на задней поверхности шейной части и сочлененную с ярмом,

при этом каркасное тело содержит внутреннее крыло, прикрепленное к внешней части направляющей части полюса,

тело, соединенное с внутренним крылом и установленное на шейной части полюса, и

внешнее крыло, выступающее из каждой стороны тела и накрывающее обмотку.

2. Узел по п.1, в котором полюс сформован с использованием железного порошка.

3. Узел по п.1, в котором направляющая часть имеет внутреннюю поверхность в форме круговой дуги для направления ротора для сбора магнитного потока в этот ротор.

4. Узел по п.1, в котором шейная часть имеет меньшую длину и меньшую высоту, чем длина и высота направляющей части, для обеспечения возможности вставления в каркасное тело.

5. Узел по п.1, в котором соединительная часть сформирована с приданием ей формы круговой дуги и имеет предварительно определенные высоту и ширину, а также имеет соединяющие пазы по обе ее стороны.

6. Узел по п.1, в котором внутреннее крыло сформировано с приданием ему формы круговой дуги, аналогичной направляющей части, и сформировано с обеспечением пространства внутри крыла, обеспечивающего вставление направляющей части.

7. Узел по п.1, в котором тело включает в себя сформированное внутри него сквозное отверстие, имеющее такую же форму, как шейная часть, для обеспечения вставления направляющей части, и обмотку, генерирующую индукционный магнетизм, с предварительно определенным числом витков, намотанных на внешней стороне упомянутого тела.

8. Узел по п.7, в котором тело включает в себя намоточную канавку для обеспечения наматывания обмотки на его внешней части.

9. Узел по п.1, в котором из каждой стороны тела выступает внешнее крыло, которое образует окружную поверхность, для изоляции между обмоткой и ярмом и сформировано имеющим такую же высоту, как ярмо.

10. Узел по п.1, в котором каркасное тело сформировано с использованием изолирующего материала для изоляции обмотки от ярма.

11. Узел по п.10, в котором изолирующим материалом является эпоксидная смола.

12. Узел по п.1, в котором ярмо изготовлено путем наслаивания множества яремных пластин, заключаемых между двумя разными соединительных частями и имеющих предварительно определенный радиус кривизны, равный высоте соединительной части.

13. Узел по п.5 или 12, в котором для сочленения ярма и соединительной части между этими ярмом и соединительной частью сформированы соединительный выступ и соединительная канавка, имеющие высоту, равную высоте ярма и соединительной части.

14. Узел по п.13, в котором соединительный выступ имеет квадратную форму сечения для сочленения с соединительной канавкой соединительной части, вырезанной с приданием ей квадратной формы сечения для предотвращения отделения ярма от соединительной части.

15. Узел по п.13, в котором соединительный выступ выполняется длинным и имеет стопорящие губки по обе его стороны для предотвращения выпадения ярма из соединительной части и для сочленения со стопорящими канавками соединительной части, имеющими форму, соответствующую стопорящим губкам.

16. Узел по п.1, в котором на обоих концах ярма сформированы ступенчатые выступы, имеющие квадратную форму сечения и сочленяемые с соответствующими им канавками, имеющими квадратную форму сечения и сформированными на обоих концах соединительной части.

17. Способ изготовления узла статора электродвигателя, включающий в себя этапы, при которых на первом этапе изготавливают множество яремных пластин путем вырубки из стальной пластины с приданием им предварительно определенной формы, на втором этапе изготавливают ярма путем наслаивания яремных пластин слой за слоем, на третьем этапе наполняют предварительно определенную пресс-форму материалом в виде железного порошка, на четвертом этапе изготавливают полюс путем прессования и нагревания наполняющего материала в виде железного порошка при предварительно определенных давлении и температуре, на пятом этапе изготавливают каркасное тело, вставляемое во внешнюю окружную поверхность полюса, путем впрыскивания изолирующего материала в предварительно определенную пресс-форму, на шестом этапе наматывают обмотку на внешнюю окружную поверхность каркасного тела, на седьмом этапе вставляют полюс в каркасное тело и

на восьмом этапе устанавливают ярмо по прессовой посадке в правый и левый концы полюса для сочленения ярма и полюса.

18. Способ по п.17, при котором изготавливают ярмо путем наслаивания множества яремных пластин, изготовленных путем вырубки за один технологический переход из стальной пластины, имеющей предварительно определенные длину и ширину.

19. Способ изготовления узла статора электродвигателя, включающий в себя этапы, при которых на первом этапе изготавливают множество яремных пластин путем вырубки из стальной пластины с приданием им предварительно определенной формы, на втором этапе изготавливают ярмо путем наслаивания яремных пластин слой за слоем, на третьем этапе изготавливают каркасное тело путем впрыскивания изолирующего материала в предварительно определенную пресс-форму, на четвертом этапе устанавливают каркасное тело в пресс-форме и наполняют это каркасное тело железным порошком, на пятом этапе наматывают обмотку на внешнюю окружную поверхность каркасного тела, на шестом этапе изготавливают полюс в каркасном теле путем прессования и нагревания наполняющего железного порошка при предварительно определенных давлении и температуре и на седьмом этапе устанавливают ярмо в правый и левый концы полюса, на который надето каркасное тело.

20. Способ по п.19, при котором изготавливают ярмо путем наслаивания множества яремных пластин, изготовленных путем вырубки за один технологический переход из стальной пластины, имеющей предварительно определенные длину и ширину.

21. Способ изготовления узла статора электродвигателя, включающий в себя этапы, при которых на первом этапе изготавливают множество яремных пластин путем вырубки из стальной пластины с приданием им предварительно определенной формы, на втором этапе изготавливают ярмо путем наслаивания яремных пластин слой за слоем, на третьем этапе изготавливают каркасное тело путем впрыскивания изолирующего материала в предварительно определенную пресс-форму, на четвертом этапе наматывают обмотку на внешней поверхности каркасного тела, на пятом этапе располагают ярмо и каркасное тело в предварительно определенной пресс-форме, на шестом этапе наполняют каркасное тело железным порошком и на седьмом этапе формуют полюс путем прессования и нагревания наполняющего железного порошка и сочленяют полюс и ярмо в единое целое друг с другом.

22. Способ по п.21, при котором каркасные тела последовательно устанавливают в намоточное устройство и наматывают обмотку на несколько каркасных тел одновременно при вращении намоточного устройства.

23. Способ по п.21, при котором изготавливают ярмо путем наслаивания множества яремных пластин, изготовленных путем вырубки за один технологический переход из стальной пластины, имеющей предварительно определенные длину и ширину.

24. Способ по п.21, при котором изготавливают полюс путем термостабилизации материала в виде железного порошка при температуре 300-500°С для связывания частиц железного порошка друг с другом после прессования материала в форме железного порошка.