Герметичные перемежающиеся ультразвуковые соединения

Иллюстрации

Показать всеПрочное герметичное уплотнение содержит некоторое число перемежающихся ультразвуковых точечных соединений, близко отстоящих друг от друга. По меньшей мере, два слоя материла, например нетканые полотна, ламинированные на влагонепроницаемую пленку, могут удерживаться вместе с помощью этих точечных соединений. Точечные соединения могут образовывать узор так, чтобы материал, который смещается в течение осуществления технологического процесса связывания, блокировал проход любой жидкости между точечными соединениями. 4 н. и 22 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Область техники

Настоящее изобретение относится к перемежающимся ультразвуковым соединениям, которые образуют герметичное уплотнение.

Предшествующий уровень техники

Поглощающие предметы одежды, включая подгузники и тренировочные трусы одноразового использования, а также другие медицинские изделия для индивидуального ухода, требуют при их сборке герметичных уплотнений, чтобы гарантировать, например, адекватное удержание экссудатов тела. Такие герметичные уплотнения, как правило, получают посредством образования непрерывного или сплошного узора из соединений. Такие непрерывные узоры, как правило, получают с помощью термоплавких клеев, термосоединений или ультразвуковых соединений.

Узоры из ультразвуковых соединений могут быть выполнены в виде перемежающихся точек, образующих узор, который создает термосоединение между двумя или более слоями материала. Соединения, как правило, прочнее, если используют узор отдельных точек, чем в случае образования непрерывного или сплошного соединения. Однако поскольку перемежающиеся точечные соединения отстоят друг от друга, то между точечными соединениями могут проходить жидкости и, следовательно, перемежающиеся точечные соединения, как правило, не являются герметичными или влагонепроницаемыми.

В настоящее время существует необходимость в получении прочного герметичного уплотнения, которое может быть использовано при сборке поглощающих предметов одежды и других медицинских изделий для индивидуального ухода.

Краткое изложение сущности настоящего изобретения

Настоящее изобретение относится к перемежающимся точечным соединениям, которые образуют прочное герметичное уплотнение. Такие соединения пригодны, в частности, для использования при сборке поглощающих предметов одежды и медицинских изделий для индивидуального ухода, включая подгузники одноразового использования, тренировочные трусы, изделия для женской гигиены, изделия для взрослых, страдающих недержанием, и медицинских предметов одежды. Прочное герметичное уплотнение особенно желательно для крепления клапанов для удержания экссудатов тела в предметах одежды и для связывания композитных структур.

Герметичное или влагонепроницаемое уплотнение образуется, если, по меньшей мере, два слоя материала соединены ультразвуковым соединением посредством множества точечных соединений, которые существенно близко отстоят друг от друга для образования уплотнения между соединениями. Если для образования соединения используют ультразвуковое связывание, то часть материала подложки, подлежащего соединению, смещается в направлении наружу от фактического точечного соединения. В настоящем изобретении смещенные материалы либо входят в контактное взаимодействие друг с другом, блокируя в соответствии с этим проход жидкости между точечными соединениями, или находятся достаточно близко друг к другу для создания достаточно извилистой дорожки для блокирования любого прохода жидкости между точечными соединениями. Кроме того, прочность соединения оптимизируется посредством использования точечных соединений в противоположность сплошному соединению.

Принимая во внимание вышесказанное, предметом настоящего изобретения является обеспечение получения прочного герметичного уплотнения.

Предметом настоящего изобретения является также обеспечение способа соединения, по меньшей мере, двух слоев материала, получая в результате прочное герметичное уплотнение.

Преимущества настоящего изобретения станут очевидными из следующего подробного описания предпочтительных его вариантов осуществления, сделанного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

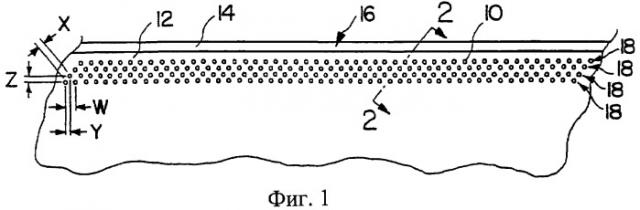

Фиг.1 - иллюстрация увеличенного частичного вида сверху одного типа узора точечных соединений, соединяющего два листа материала вместе в соответствии с настоящим изобретением.

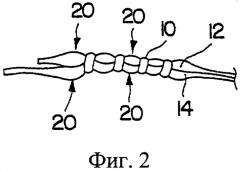

Фиг.2 - иллюстрация увеличенного сечение перемежающихся точечных соединений, соединяющих два листа материала вместе, сделанное по линии 2-2, показанной на фиг.1.

Определения

В контексте этого описания каждый термин или фраза, описанные ниже, будут иметь следующие значения.

Термин "точечное соединение" относится к дискретной точке, в которой имеет место ультразвуковое связывание.

Термин "соединенный" относится к соединению, сцеплению, крепления или аналогичному взаимосвязыванию двух элементов. Два элемента считаются соединенными вместе, если они соединены непосредственно или косвенно друг с другом, например, если каждый из них непосредственно соединен с промежуточными элементами.

Термин "воздухопроницаемый" описывает материалы, которые, как правило, блокируют проход порошкового вещества, воды и других жидкостей, позволяя в то же самое время водяному пару и воздуху проходить через эти материалы.

Термин "одноразового использования" относится к изделиям, которые скорее предназначены для выбрасывания после ограниченного использования, чем для стирки или иной регенерации для повторного использования.

Термины "эластичный", "эластифицированный" и "эластичность" означают такое свойство материала или композиционного материала, благодаря которому он стремится восстановить свой исходный размер и форму после прекращения действия силы, вызывающей деформацию.

Термин "пленка" относится к термопластичной пленке, полученной при использовании способа получения пленки методом экструзии и/или вспенивания, например способ получения пленки экструзией с раздувом или литьем из раствора. Этот термин включает в себя перфорированные пленки, пленки, разрезанные на узкие ленточки, и другие пористые пленки, которые содержат пленки, пропускающие жидкость, а также пленки, которые не пропускают жидкость.

Термин "слой", если он используется отдельно, то может иметь двойное значение для одного элемента или множества элементов.

Термин "влагонепроницаемый", если используется в описании слоя или многослойного слоистого материала, то означает, что в условиях обычного использования жидкость, например моча, не будет полностью проходить через слой или слоистый материал в направлении, в общем перпендикулярном плоскости слоя или слоистого материала в точке контакта жидкости. Жидкость или моча могут распределяться или транспортироваться параллельно плоскости влагонепроницаемого слоя или слоистого материала, пока она не проходит через слой или слоистый материал.

Термин "влагопроницаемый материал" или "влаговодопроницаемый материал" относится к материалу, представленному в одном или более слоях, например пленка, нетканый материал или поропласт с открытыми порами, который является пористым и который является влагопроницаемым вследствие течения воды и других водянистых жидкостей через поры. Поры в пленке или поропласте или промежутки между волокнами или нитями в нетканом полотне достаточно велики и достаточно часты для обеспечения возможности просачивания и течению жидкой воды через материал.

Термин "медицинские предметы одежды" относится к медицинским (то есть защитным и/или хирургическим) халатам, шапочкам, перчаткам, простыням, маскам и аналогичным предметам одежды.

Термин "волокно, полученное аэродинамическим способом из расплава" означает волокна, образованные экструзией расплавленного термопластичного материала через множество мелких, как правило, круглых капилляров головки экструдера в виде расплавленных нитей в сходящиеся высокоскоростные нагретые газовые (например, воздушные) потоки, которые утоняют нити расплавленного термопластичного материала для уменьшения их диаметра, которые могут быть диаметром микроволокна. После этого волокна, полученные аэродинамическим способом из расплава, переносятся высокоскоростным газовым потоком и осаждаются на улавливающую поверхность для образования полотна из произвольно диспергированных волокон, полученных аэродинамическим способом из расплава. Такой способ описан, например, в патенте США №3849241, выданном Бутану и др. Волокна, полученные аэродинамическим способом из расплава, являются микроволокнами, которые могут быть непрерывными или дискретными, имеют толщину, как правило, менее приблизительно 0,6 денье и являются, как правило, самосваривающимися при нанесении на улавливающую поверхность. Волокна, полученные аэродинамическим способом из расплава, используемые в настоящем изобретении, предпочтительно имеют по существу непрерывную длину.

Термины "нетканый материал" и "нетканое полотно" относятся к материалу или полотну из материала, имеющего структуру отдельных волокон или нитей, которые уложены, но не так, как уложены нити в трикотажном материале.

Термины "волокно" и "нить" используются в этой заявке попеременно. В настоящее время нетканые материалы или полотна получают многими способами, например аэродинамическим способом из расплава, фильерным способом производства, способом пневмоукладки и способами получения кардованного полотна. Этот термин также включает в себя пленки, которые были перфорированы или иначе обработаны для обеспечения возможности прохождения через него воздуха.

Термин "смещение" относится к углу, измеряемому от точки на линии к другой точке не на этой линии.

Термин "точечное соединение" относится к типу соединения, которое является дискретным в противоположность к непрерывному или сплошному соединению.

Термин "полимеры" включает в себя, но без ограничения указанными химическими веществами, гомополимеры и сополимеры, например блоксополимеры, привитые сополимеры, статистические и чередующиеся сополимеры, тройные сополимеры и так далее, а также их смеси и модификации. Кроме того, если это иначе специально не ограничено, то термин "полимер" должен включать в себя все возможные конфигурации материала. Эти конфигурации включают в себя все конфигурации, без ограничения изотактическими, синдиотактическими и атактическими симметриями.

Термин "волокно фильерного способа производства" относится к волокнам малого диаметра, которые образованы путем экструзии расплавленного термопластичного материала в виде нитей из множества мелких капилляров фильеры, имеющих круглую или другую конфигурацию с диаметром экструдируемых нитей, с последующим быстрым уменьшением, как, например, описано в патенте США №4340563, выданном Аппелю и др., в патенте США №3692618, выданном Доршнеру и др., в патенте США №3802817, выданном Мацуки и др., в патентах США №3338992 и №3341394, выданных Кинни, в патенте США №3502763, выданном Хартману, в патенте США №3502538, выданном Петерсену, и в патенте США №3542615, выданном Додо и др., каждый из которых включен в эту заявку в качестве ссылки. Волокна фильерного способа производства быстро охлаждены и, как правило, являются неклейкими при их осаждении на улавливающую поверхность. Волокна фильерного способа производства, как правило, являются непрерывными и часто имеют размер более примерно 0,3 денье, более конкретно от приблизительно 0,6 денье до примерно 10 денье.

Термин "поддающийся растяжению" означает, что материал может быть растянут без разрушения, по меньшей мере, до 150% его исходной (нерастянутой) длины, по меньшей мере, в одном направлении, предпочтительно, по меньшей мере, до 200% его исходной длины, желательно, по меньшей мере, до 250% его исходной длины.

Термин "термопластичный материал" описывает материал, который размягчается под воздействием тепла и который по существу возвращается в неразмягченное состояние при охлаждении до комнатной температуры.

Эти термины могут быть дополнительно определены в оставшихся частях этого описания.

Подробное описание предпочтительных вариантов осуществления настоящего изобретения

Принципы настоящего изобретения могут быть использованы для широкого множества предметов одежды и медицинских изделий для ухода, включая предметы одежды одноразового использования, имеющие, по меньшей мере, два слоя 12, 14 материала, соединенные вместе, причем получаемый в результате шов подвергается воздействию влаги в процессе каждодневного использования. Примеры включают в себя подгузники, тренировочные трусы, некоторые изделия женской гигиены, изделия для взрослых, страдающих недержанием, другие медицинские изделия для ухода или медицинские предметы одежды и аналогичные изделия. Более конкретно, настоящее изобретение может быть применено для крепления клапанов для удержания экссудатов тела в таких предметах одежды и для соединения композиционных структур.

На фиг.1 иллюстрируется узор перемежающихся точечных ультразвуковых соединений 10, нанесенных на два слоя 12, 14 материала, в котором первый слой 12 позиционирован на верхней части второго слоя 14, а второй слой 14 проходит за первый слой 12. Первый слой 12 и второй слой 14 должны, по меньшей мере, перекрываться. Точечные соединения 10 соединяют два слоя 12, 14 вместе, приводя в результате к образованию прочного герметичного уплотнения 10. Уплотнение 16 является прочным из-за множества точечных соединений 10 и небольших расстояний между точечными соединениями 10, препятствующих проникновению влаги через уплотнение 16. Как показано на фиг.1, один вариант осуществления настоящего изобретения содержит множество параллельных рядов 18 точечных соединений 10, в которых точечные соединения 10 в соседних рядах 18 смещены друг от друга везде от приблизительно 0° до приблизительно 89°, в альтернативном варианте от приблизительно 15° до примерно 75°, а в еще одном варианте осуществления от 30° до примерно 60°. Настоящее изобретение требует, по меньшей мере, одного ряда 18 точечных соединений 10 или, по меньшей мере, двух рядов 18 точечных соединений 10, а в альтернативном варианте осуществления, по меньшей мере, трех рядов 18 или в другом альтернативном варианте осуществления, по меньшей мере, четырех рядов 18.

Каждое точечное соединение 10 является соответственно круглым или имеющим другую соответствующую форму, например удлиненную в форме восьмерки или прямоугольную форму. Каждое точечное соединение 10 соответственно имеет диаметр, составляющий от приблизительно 0,005 дюйма (0,013 см) до примерно 0,25 дюйма (0,64 см), в альтернативном варианте от приблизительно 0,010 дюйма (0,025 см) до примерно 0,175 дюйма (044 см) или в еще одном альтернативном варианте от приблизительно 0,015 дюйма (0,038 см) до примерно 0,15 (0,38 см).

Аналогичным образом, каждое точечное соединение 10 на расстоянии, составляющем от приблизительно 0,001 дюйма (0,0025 см) до примерно 0,20 дюйма (0,51 см), от, по меньшей мере, одного другого точечного соединения 10 в направлении движения полуфабриката изделия в производственной технологической установке или в поперечном направлении или в любом другом направлении между ними. В альтернативном варианте осуществления каждое точечное соединение 10 находится на расстоянии, составляющем от приблизительно 0,0025 дюйма (0,0064 см) до приблизительно 0,175 дюйма (0,44 см) от точечного соединения 10. В еще одном альтернативном варианте осуществления каждое точечное соединение 10 находится на расстоянии, составляющем от приблизительно 0,005 дюйма (0,013 см) до приблизительно 0,15 дюйма (0,38 см) от точечного соединения 10.

Примеры различных поддающихся измерению расстояний между точечными соединениями 10 показаны на фиг.1. Более характерно, что расстояние W является линейным расстоянием между двумя соседними точечными соединениями 10 в ряду 18, расстояние Х является линейным расстоянием между двумя точечными соединениями 10, образованными по диагонали друг от друга, расстояние Y является горизонтальным расстоянием между двумя диагональными точечными соединениями 10, в котором два точечных соединения 10 смещены в вертикальном направлении, а расстояние Z является вертикальным расстоянием между двумя точечными соединениями 10, в котором два точечных соединения 10 смещены в горизонтальном направлении. Ширина узора является общим вертикальным расстоянием между верхним рядом 18 и нижним рядом 18 точечных соединений 10.

Когда ультразвуковые точечные соединения 10 образованы на подложке 12, то часть материала подложки, будучи соединенной, смещена в направлении наружу от фактического точечного соединения 10, как показано на фиг.2. В соответствии с настоящим изобретением смещенные материалы 20 каждого слоя 12, 14 либо входят в контактное взаимодействие друг с другом или находятся друг от друга достаточно близко, чтобы образовывать достаточно извилистую дорожку для блокирования любого прохода жидкости между точечными соединениями 10. Из-за тепла, генерируемого технологическим процессом ультразвукового связывания в точечных соединениях 10, смещенные материалы 20 между точечными соединениями 10 находятся в расплавленном состоянии, когда имеет место смещение. Расплавленные смещенные материалы 20 связываются вместе, когда находятся в контактном взаимодействии друг с другом, вследствие выделяемого тепла и давления, прикладываемого в течение технологического процесса ультразвукового связывания, образуя слабое соединение между смещенными материалами 20 соседних слоев 12, 14 и блокируя любой проход жидкости между точечными соединениями 10 и смещенными материалами 20 между слоями 12, 14. Кроме того, прочность уплотнения 16 оптимизируется благодаря использованию точечных соединений по сравнению со сплошным соединением.

Технологический процесс ультразвукового связывания может быть осуществлен множеством методов (не показаны), включая использование стационарной ультразвуковой консоли для ультразвукового связывания или роторной ультразвуковой консоли для ультразвукового связывания или разные частотные консоли. В стационарном способе неподвижная опора машины для ультразвукового связывания расположена под ультразвуковой консолью или волноводом. Материалы 12, 14 смыкаются с консолью или волноводом, так что материалы 12, 14 находятся между консолью и опорой. Консоль вибрирует с определенной скоростью, например 20000 циклов/сек, причем амплитуда приблизительно составляет от 0,0005 дюйма (0,0013 см) до примерно 0,0035 дюйма (0,0089 см), генерируя ультразвуковую энергию через трение и благодаря этому соединяя материалы 12, 14 вместе.

В роторном способе материалы 12, 14 располагают между вращающимся диском и вращающейся опорой машины для ультразвукового связывания, предпочтительно круглой опорой с узором на поверхности, входящей в контактное взаимодействие с материалами 12, 14. Вращающийся диск вибрирует, расширяясь и сжимаясь вокруг своей периферии приблизительно на 0,0035 дюйма (0,0089 см). Как и в стационарном способе, трение побуждает выделение ультразвуковой энергии, связывая в соответствии с этим материалы 12, 14 вместе. Кроме того, узор опоры образует узор соединения, который передается материалам 12, 14.

Пригодные материалы подложки, по меньшей мере, для двух слоев 12, 14 материала в настоящем изобретении включают в себя влагонепроницаемые материалы, включая слоистые материалы нетканого полотна, полученные из широкого множества материалов. Различные нетканые материалы могут быть ламинированы на пленку или другой влагонепроницаемый слой для использования в качестве подложки. Например, подложка может состоять из нетканого полотна, полученного аэродинамическим способом из расплава, или фильерного способа производства, ламинированного на влагонепроницаемый слой. Подложка может быть также кардованным нетканым полотном, образованным из натуральных и/или синтетических волокон, ламинированным на влагонепроницаемый слой. Хотя слои 12, 14 являются соответственно влагонепроницаемыми, слои 12, 14 могут быть также воздухопроницаемыми.

Подложка предпочтительно является влагонепроницаемым материалом, или материалом ламинированным на влагонепроницаемый материал. Одним примером пригодного влагонепроницаемого материала является полимерная пленка, хотя могут быть также использованы другие влагонепроницаемые материалы. Пригодной влагонепроницаемой пленкой для использования в качестве подложки является полиолефиновая пленка, например полиэтиленовая пленка толщиной 0,2 мм, выпускаемая на промышленной основе компанией Huntsman Packaging of Newport News, Virginia, USA.

Подложка может также содержать эластичный материал, например, как описано для боковых панелей поглощающего предмета одежды в патенте США №4940464, выданном 10 июля 1990 года Ван Компелю и др., включенном в эту заявку в качестве ссылки. Кроме того, эластичный материал может быть использован в качестве фактически любой части поглощающего предмета одежды или медицинского изделия для индивидуального ухода и может включать в себя растянутый и термоскрепленный слоистый материал, суженный сваренный слоистый материал, реверсивно суженый слоистый материал или растянутый и сваренный слоистый материал. Способы получения таких материалов хорошо известны специалистам, квалифицированным в этой области техники, и описаны в патенте США №4663220, выданном 5 мая 1987 года Вишневскому и др., в патенте США №5226992, выданном 13 июля 1993 года Морману, и в патентной европейской заявке №ЕР 0217032, опубликованной 8 апреля 1997 года Тейлором и др., которые включены в эту заявку в качестве ссылки. В альтернативном варианте осуществления эти эластичные материалы могут включать в себя другие тканые или нетканые материалы или поддающиеся растяжению, но неэластичные материалы.

Как указано, настоящее изобретение может быть использовано для получения подгузников, пеленок, тренировочных трусов, некоторых изделий для гигиены женщин, изделий для взрослых, страдающих недержанием, других медицинских изделий для ухода или предметов медицинской одежды, а также других аналогичных изделий.

Пример

Было получено девять различных узоров соединений и оценена их способность давать влагонепроницаемое уплотнение. Для каждого образца, два квадратных слоя материала, причем сторона квадрата составляла 6 дюймов (152,4 мм), соединяли между собой связыванием при использовании ультразвуковой роторной консоли, вибрирующей с частотой 20 кГц, вдоль краев периметров слоев, приблизительно 0,1 дюйма (2,54 мм) от краев. Материалом был слоистый полипропиленовый нетканый материал плотностью 0,6 унций на квадратный ярд фильерного способа производства, ламинированный с помощью клея на полипропиленовую пленку толщиной 0,6 мил (15 мкм), причем пленочные стороны каждого из двух слоев обращены одна к другой. Точечные соединения в каждом из узоров были круглыми, причем каждое точечное соединение имело диаметр 0,045 дюйма (0,11 см). Секции узора точечных соединений вдоль каждого края длиной 6 дюймов (152,4 мм) были образованы четырьмя рядами точечных соединений. Линейное расстояние между соседними точечными соединениями в ряду, то есть расстояние в направлении движения полуфабриката изделия в технологической производственной установке, находилось в диапазоне от 0,05 дюйма (0,13 см) до 0,11 дюйма (0,28 см), причем фактические значения указаны в таблице. Вертикальное расстояние между горизонтально смещенными точечными соединениями, то есть расстояние в направлении, перпендикулярном направлению движения полуфабриката изделия в производственной технологической установке, находилось в диапазоне от 0,10 дюйма (0,25 см) до 0,30 дюйма (0,76 см), причем фактические значения указаны в таблице. Ширина узора секций точечных соединений, то есть расстояние между первым рядом точечных соединений и четвертым рядом точечных соединений, находилось в диапазоне от 0,210 дюйма (5,334 мм) до 0,270 дюйма (6,86 мм), причем фактические значения приведены в таблице. Точечные соединения в соседних рядах были смещены приблизительно на 35-58 градусов относительно друг друга, причем фактические значения приведены в таблице.

Перед герметизацией всего периметра двух слоев получаемую в результате емкость наполняли 250 мл солевого раствора, окрашенного в голубой цвет. Герметизированную связыванием емкость затем укладывали на горизонтальной поверхности на 14 дней и наблюдали утечку. Как следует из таблицы, единственной испытываемой секцией узора точечных соединений была секция, имеющая расстояние 0,11 дюйма (2,8 мм) между двумя точечными соединениями в направлении движения полуфабриката изделия в технологической производственной установке, расстояние 0,010 дюйма (0,254 мм) между двумя точечными соединениями в направлении, перпендикулярном направлению движения полуфабриката изделия в технологической производственной установке, и ширину узора точечных соединений, составляющую 0,210 дюйма (5,33 мм).

| Секции точечных соединений, испытываемые на утечку | |||||

| Образец | Р1 (дюймы) | Р2 (дюймы) | Ширина узора (дюймы) | Угол смещения (градусы) | Влагонепроницаемость |

| 1 | 0,05 | 0,010 | 0,210 | 35 | Да |

| 2 | 0,05 | 0,020 | 0,240 | 40 | Да |

| 3 | 0,05 | 0,030 | 0,270 | 44 | Да |

| 4 | 0,08 | 0,010 | 0,210 | 41 | Да |

| 5 | 0,08 | 0,020 | 0,240 | 46 | Да |

| 6 | 0,08 | 0,030 | 0,270 | 50 | Да |

| 7 | 0,11 | 0,010 | 0,210 | 49 | Нет |

| 8 | 0,11 | 0,020 | 0,240 | 54 | Да |

| 9 | 0,11 | 0,030 | 0,270 | 58 | Да |

| Примечание:Р1 - расстояние между двумя соседними точечными соединениями в направлении движения полуфабриката изделия в технологической производственной установке.Р2 - расстояние между двумя соседними точечными соединениями в направлении, перпендикулярном направлению движения полуфабриката изделия в технологической производственной установке. |

Единственным образцом, который имел утечку при испытании, был образец с самым протяженным расстоянием (0,11 дюйма (2,8 мм)) между двумя соседними точечными соединениями в направлении движения полуфабриката изделия в технологической производственной установке и с самым коротким расстоянием (0,010 дюйма (0,254 мм)) между двумя соседними точечными соединениями в направлении, перпендикулярном направлению движения полуфабриката изделия в технологической производственной установке. Короткое расстояние между двумя соседними точечными соединениями в направлении, перпендикулярном направлению движения полуфабриката изделия в технологической производственной установке, приводит в результате к получению небольшой ширины узора точечных соединений. Небольшая ширина узора точечных соединений дает короткую дорожку, через которую жидкость должна двигаться для прохода через секцию точечных соединений. Как представляется, секция точечных соединений, имеющая комбинацию относительно протяженного расстояния между двумя соседними точечными соединениями в направлении движения полуфабриката изделия в технологической производственной установке и относительно небольшой ширины узора точечных соединений, имеет более высокую вероятность утечки, чем секция точечных соединений, имеющая комбинацию относительно короткого расстояния между двумя соседними точечными соединениями в направлении движения полуфабриката изделия в технологической производственной установке и/или относительно большой ширины узора точечных соединений.

Хотя варианты осуществления настоящего изобретения, описанные в этой заявке, являются предпочтительными вариантами осуществления, без отклонения от сущности и объема настоящего изобретения могут быть сделаны различные модификации и усовершенствования. Объем настоящего изобретения показан в прилагаемой формуле изобретения, которая охватывает все изменения, которые могут быть сделаны.

1. Герметичное уплотнение, содержащее, по меньшей мере, два слоя влагонепроницаемого материала, позиционируемых с по меньшей мере частичным перекрытием;

множество ультразвуковых точечных соединений, соединяющих вместе, по меньшей мере, два слоя влагонепроницаемого материала, при этом точечные соединения расположены в, по меньшей мере, три параллельных ряда и все точечные соединения в каждом из рядов одинаково отстоят друг от друга, а точечные соединения в соседних рядах смещены относительно друг друга.

2. Герметичное уплотнение по п.1, в котором соседние точечные соединения находятся на расстоянии друг от друга, составляющем от приблизительно 0,001 дюйма (0,0254 мм) до примерно 0,20 дюйма (5,08 мм).

3. Герметичное уплотнение по п.1, в котором соседние точечные соединения находятся на расстоянии друг от друга, составляющем от приблизительно 0,0025 дюйма (0,06 мм) до примерно 0,175 дюйма (4,445 мм).

4. Герметичное уплотнение по п.1, в котором соседние точечные соединения находятся на расстоянии друг от друга, составляющем от приблизительно 0,005 дюйма (0,127 мм) до примерно 0,15 дюйма (3,8 мм).

5. Герметичное уплотнение по п.1, в котором каждое точечное соединение имеет диаметр, составляющий от приблизительно 0,005 дюйма (0,127 мм) до примерно 0,25 дюйма (6,35 мм).

6. Герметичное уплотнение по п.1, в котором каждое точечное соединение имеет диаметр, составляющий от приблизительно 0,010 дюйма (0,254 мм) до примерно 0,175 дюйма (4,445 мм).

7. Герметичное уплотнение по п.1, в котором каждое точечное соединение имеет диаметр, составляющий от приблизительно 0,015 дюйма (0,38 мм) до примерно 0,15 дюйма (3,8).

8. Герметичное уплотнение по п.1, в котором точечные соединения в соседних рядах смещены друг от друга от приблизительно 0 градусов до примерно 89 градусов.

9. Герметичное уплотнение по п.1, в котором точечные соединения в соседних рядах смещены друг от друга от приблизительно 15 градусов до примерно 75 градусов.

10. Герметичное уплотнение по п.1, в котором точечные соединения в соседних рядах смещены друг от друга от приблизительно 30 градусов до примерно 60 градусов.

11. Герметичное уплотнение по п.1, содержащее, по меньшей мере, четыре параллельных ряда точечных соединений.

12. Герметичное уплотнение по п.1, в котором по меньшей мере один из слоев влагонепроницаемого материала является воздухопроницаемым.

13. Комбинация первого влагонепроницаемого нетканого слоистого материала, соединенного со вторым влагонепроницаемым материалом, содержащая

множество ультразвуковых точечных соединений, соединяющих первый влагонепроницаемый нетканый слоистый материал со вторым влагонепроницаемым материалом;

в которой точечные соединения образуют узор, содержащий, по меньшей мере, три параллельных ряда точечных соединений, причем все точечные соединения в каждом из рядов одинаково отстоят друг от друга, а точечные соединения в соседних рядах смещены друг относительно друга так, чтобы каждое точечное соединение находилось, по меньшей мере, от одного другого точечного соединения на расстоянии, составляющем от приблизительно 0,001 дюйма (0,0254 мм) до примерно 0,20 дюйма (5,08 мм).

14. Комбинация по п.13, в которой каждое точечное соединение находится, по меньшей мере, от одного другого точечного соединения на расстоянии, составляющем от приблизительно 0,0025 дюйма (0,0635 мм) до примерно 0,175 дюйма (4,445 мм).

15. Комбинация по п.13, в которой каждое точечное соединение находится, по меньшей мере, от одного другого точечного соединения на расстоянии, составляющем от приблизительно 0,005 дюйма (0,127 мм) до примерно 0,15 дюйма (3,8 мм).

16. Комбинация по п.13, в которой первый влагонепроницаемый нетканый слоистый материал содержит влагонепроницаемую пленку.

17. Комбинация по п.13, в которой первый влагонепроницаемый нетканый слоистый материал является воздухопроницаемым.

18. Комбинация по п.13, в которой второй влагонепроницаемый материал содержит нетканый материал, ламинированный на влагонепроницаемую пленку.

19. Комбинация по п.13, в которой второй влагонепроницаемый материал является воздухопроницаемым.

20. Поглощающий предмет одежды, содержащий комбинацию по п.13.

21. Способ соединения вместе двух слоев влагонепроницаемого материала, предусматривающий ультразвуковое связывание двух слоев вместе посредством дискретных точечных соединений, расположенных, по меньшей мере, в три параллельных ряда, причем все точечные соединения в каждом из рядов одинаково отстоят друг от друга, а точечные соединения в соседних рядах смещены относительно друг друга; и смещение частей каждого слоя материала, причем каждая из смещенных частей находится в контактном взаимодействии с, по меньшей мере, одной другой смещенной частью.

22. Способ по п.21, в котором, по меньшей мере, один из слоев влагонепроницаемого материала содержит нетканое полотно.

23. Способ по п.21, в котором, по меньшей мере, один из слоев влагонепроницаемого материала является воздухопроницаемым.

24. Способ по п.21, в котором точечные соединения образуют узор так, чтобы каждое точечное соединение отстояло, по меньшей мере, от одного другого точечного соединения на расстоянии, составляющем приблизительно от 0,001 дюйма (0,0254 мм) до примерно 0,20 дюйма (5,08 мм).

25. Способ по п.21, в котором точечные соединения образуют узор так, чтобы каждое точечное соединение отстояло, по меньшей мере, от одного другого точечного соединения на расстоянии, составляющем приблизительно от 0,0025 дюйма (0,0635 мм) до примерно 0,175 дюйма (4,445 мм).

26. Способ по п.21, в котором точечные соединения образуют узор так, чтобы каждое точечное соединение отстояло, по меньшей мере, от одного другого точечного соединения на расстоянии, составляющем приблизительно от 0,005 дюйма (0,127 мм) до примерно 0,15 дюйма (3,8 мм).