Прокатный стан для изготовления бесшовных труб

Иллюстрации

Показать всеИзобретение относится к прокатному стану для изготовления бесшовных труб, в частности стальных труб. Прокатный стан содержит определенное число валков, деформирующих внешнюю периферию трубы или заготовки трубы, и внутренний инструмент в виде оправки, расположенный коаксиально трубе или заготовке трубы, причем между валками и внутренним инструментом образована область деформации, и валки, и внутренний инструмент пригодны для последовательного прошивания заготовки трубы и удлинения трубы. Валки имеют в обеих осевых концевых зонах, по меньшей мере, один отрезок, выполненный для захвата и транспортировки трубы или заготовки трубы, и внутренний инструмент имеет в осевой концевой зоне прошивной отрезок, выполненный для прошивки заготовки трубы, а также соседний с прошивным отрезком цилиндрический отрезок, предназначенный для удлинения трубы. Изобретение обеспечивает возможность осуществления комбинированной прошивки и удлинения трубы. 10 з. п. ф-лы, 2 ил.

Реферат

Описание

Изобретение относится к прокатному стану для изготовления бесшовных труб, в частности стальных труб, содержащему определенное число валков, деформирующих внешнюю периферию трубы или трубной заготовки, и внутренний инструмент в виде оправки, расположенный коаксиально трубе или трубной заготовке, причем между валками и внутренним инструментом образована область деформации, и валки и внутренний инструмент пригодны для последовательного прошивания трубной заготовки и удлинения трубы.

Изготовление бесшовных стальных труб может происходить на косовалковых прокатных станах, процесс производства в которых разделен на два этапа. На первом этапе стальной слиток подают в прокатный стан и после захвата его валками слиток прошивают в полый блок внутренним инструментом в виде установленной с возможностью свободного вращения оправки. На втором этапе происходит удлинение (вытяжка), т.е. полый блок раскатывают до желаемой трубы.

Прокатку осуществляют, например, в трехвалковом поперечно-винтовом стане. В отношении уровня техники следует сослаться на DE-PS 259623 и DE-PS 259625. Из названного уровня техники известен обычный косовалковый прокатный стан, работающий с обычными калибрами валков и внутреннего инструмента. На нем, однако, невозможно изготовить тонкостенные гильзы. Поэтому названный способ прокатки не является конкурентоспособным по сравнению с современными способами прокатки труб на установке с трехвалковым раскатным станом.

Если процесс изготовления осуществляют известным образом в два этапа, то установки с трехвалковым раскатным станом для удлинения тонкостенных заготовок в многовалковых поперечно-винтовых прокатных станах требуют повышенных капиталовложений.

Поэтому, например, из DE 3717698 C2 известны прошивка и удлинение трубы в комбинированном процессе прокатки. На первом этапе осуществляют прошивку, причем здесь ось валка и прошиваемой заготовки трубы располагают по отношению друг к другу так, что они образуют угол. При последующем удлинении ось валка и ось трубы ориентируют параллельно друг другу.

У известных способов далее оказалось, что для надежного и рентабельного процесса производства должны быть предусмотрены весьма специфические эксплуатационные параметры, с тем чтобы технологически и экономически эффективно можно было осуществить комбинированный процесс прошивки и удлинения бесшовной трубы.

Кроме того, оказалось, что трудно найти правильные технологические условия и правильное выполнение прокатного стана, с тем чтобы можно было реализовать производство труб в широком диапазоне за счет изготовления гильз от тонкостенных до толстостенных в комбинированном процессе прошивки и вытяжки.

В частности, это относится к изготовлению бесшовных труб малыми партиями.

Специфические выполнения оправки и, в частности, применяемые для этого материалы известны из US 2197098.

В основе изобретения лежит задача создания прокатного стана описанного выше рода, с помощью которого можно было бы надежно и рентабельно осуществлять комбинированные прошивку и удлинение трубы.

Эта задача решается, согласно изобретению, за счет того, что валки имеют в обеих осевых концевых зонах, по меньшей мере, один отрезок, выполненный для захвата и транспортировки трубы или заготовки трубы, а между обоими, предусмотренными в осевых концевых зонах отрезками валков расположен цилиндрически выполненный отрезок, при этом внутренний инструмент имеет в осевой концевой зоне прошивной отрезок для прошивки заготовки трубы, а также соседний с прошивным отрезком цилиндрический отрезок, взаимодействующий с цилиндрически выполненным отрезком для удлинения трубы, причем отрезки для захвата и транспортировки и цилиндрически выполненный отрезок расположены по отношению друг к другу с возможностью прошивки и удлинения трубы или заготовки трубы при расположении оси валка параллельно оси трубы или заготовки трубы.

Предпочтительно если, по меньшей мере, один из отрезков в осевых концевых зонах валков выполнен конусообразным. Угол конуса отрезков составляет при этом предпочтительно 1-5о. Далее может быть предусмотрено, что в осевой концевой зоне валков в направлении другой осевой концевой зоны к конусообразно выполненному отрезку примыкает другой конусообразно выполненный отрезок; другой конусообразный отрезок может иметь при этом больший угол конуса, чем соседний конусообразно выполненный отрезок.

Выход трубы из валков является оптимальным, если осевые концы валков выполнены в виде радиальных в сечении концевых отрезков.

В отношении внутреннего инструмента рекомендуется, если к предусмотренному для прошивки прошивному отрезку внутреннего инструмента примыкает конусообразно выполненный соединительный отрезок. Угол конуса соединительного отрезка составляет при этом преимущественно 2-15о. Далее предпочтительно предусмотрено, что конусообразно выполненный соединительный отрезок состоит из двух участков, имеющих разные углы конуса. Особенно оптимальные условия деформации возникают тогда, когда угол конуса второго участка одного соединительного отрезка меньше угла конуса первого участка соединительного отрезка.

Оптимальный вид области деформации между валками и внутренним инструментом достигается тогда, когда, согласно одному усовершенствованию, предусмотрено, что угол конуса одного участка соединительного отрезка внутреннего инструмента больше угла конуса отрезка валков.

Благодаря предложенному выполнению прокатного стана и, в частности, применяемых валков и внутреннего инструмента можно осуществлять комбинированный процесс прошивки и удлинения очень эффективным образом, так что гарантирован технически безупречный и воспроизводимый процесс производства, который, кроме того, является рентабельным.

Далее изобретение поясняется при помощи описания со ссылкой на чертежи, на которых показаны:

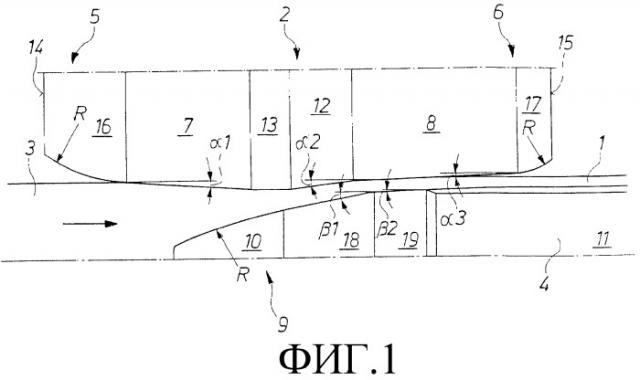

- фиг. 1: схематично изображено положение валка и внутреннего инструмента при прошивке трубной заготовки;

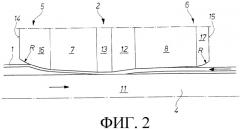

- фиг. 2: удлинение полого блока за счет взаимодействия валка с внутренним инструментом.

На чертежах изображен один из трех равномерно распределенных по периферии трубы 1 или заготовки 3 трубы 1 косых валков 2, которые во взаимодействии с внутренним инструментом 4 прошивают заготовку 3 трубы 1 (фиг. 1) или удлиняют (вытягивают) затем предварительно изготовленный полый блок (фиг. 2).

Валки 2 представляют собой, следовательно, валки трехвалкового стана поперечно-винтовой прокатки, которые во взаимодействии с внутренним инструментом 4 осуществляют комбинированные прошивку и удлинение заготовки 3 или трубы 1.

Комбинированные прошивка и удлинение посредством валков 2 требует специфического решения по технике калибровки, которое одновременно отвечало бы обоим процессам - прошивке и удлинению. Как показано ниже, валки 2 и внутренний инструмент 4 снабжены специальной калибровкой, которая обеспечивает прокатку тонкостенного полого блока и последующее изготовление тонкостенной гильзы на реверсивном этапе.

Валок 2 и внутренний инструмент 4, таким образом, специфически калиброваны для деформации упомянутых тонкостенных полых блоков.

В схематично изображенном на фиг. 1 процессе прошивки заготовку 3 (блок) подают в прокатный стан и после захвата валками 2 раскатывают в полый блок на установленном с возможностью свободного вращения внутреннем инструменте 4.

Для захвата блока валок 2 имеет в своей изображенной на фиг. 1 левой осевой концевой зоне 5 конусообразно выполненный отрезок 7; угол α1 конуса которого составляет около 5о, преимущественно 3-7о.

Захват прошитого блока, т.е. полого блока, происходит расположенным в правой осевой концевой зоне 6 валка 2, конусообразно выполненным отрезком 8 валка 2; угол α2 конуса которого составляет около 2о, преимущественно 1-3о.

К отрезку 8 валка 2 в направлении осевой концевой зоны 5 валка 2 примыкает другой конусообразно выполненный отрезок 12. Угол α1 конуса здесь больше и составляет около 7о, преимущественно 5-9о.

Между конусообразно выполненными отрезками 12 и 7 валка 2 расположен цилиндрически выполненный отрезок 13.

На обоих осевых концах 14, 15 валка 2 находятся концевые отрезки 16, 17, имеющие в сечении радиальный профиль (радиус R) для обеспечения оптимальных входа и выхода трубы 1.

Внутренний инструмент 4 имеет в своей осевой концевой зоне 9 прошивной отрезок 10, при помощи которого блок обычным образом может быть сформован в полый блок. Прошивной отрезок 10 имеет в продольном разрезе радиальный профиль (радиус R).

После прошивки за реверсирующим этапом следует удлинение, для чего внутренний инструмент 4 имеет удлиненный цилиндрический отрезок 11. На фиг. 2 показано взаимодействие валка 2 с цилиндрическим отрезком 11, причем видно, что предварительно изготовленную трубу 1 (полый блок) прокатывают в готовую бесшовную трубу 1.

Переход от прошивного отрезка 10 внутреннего инструмента 4 к цилиндрическому отрезку 11 образован соединительным отрезком 18, 19. Он составлен, как это видно на фиг. 1, из двух участков 18, 19, причем оба участка 18, 19 соединительного отрезка выполнены конусообразными. Углы β1 и β2 конусов обозначены на фиг. 1, причем видно, что угол β1 соседнего с прошивным отрезком 10 соединительного отрезка 18 больше угла β2 соседнего с цилиндрическим отрезком 11 соединительного отрезка 19. Значения составляют для β1 около 13о, преимущественно 11-15о, а для β2 около 4о, преимущественно 2-6о.

Как уже сказано, при изготовлении бесшовной трубы 1 сначала на первом этапе, т.е. при прошивке, блок (заготовку 3) захватывают валками 2 и раскатывают на установленном с возможностью свободного вращения внутреннем инструменте 4 в полый блок. На входе прокатываемое изделие не имеет контакта с концевым отрезком 16. Отрезок 7 со своим углом α1 конуса выполнен так, что, с одной стороны, обеспечен захват прокатываемого изделия, а с другой стороны - преодоление осевого сопротивления оправки.

Кроме того, на втором этапе производства, т.е. при удлинении, должна быть предотвращена ненужная нагрузка или скручивание прокатываемого изделия за счет расширения или триангуляции на выходе прокатного стана.

Цилиндрически выполненный отрезок 13 проходит параллельно оси прокатки. Другой отрезок 12 и его угол α2 конуса рассчитаны так, что на первом этапе (прошивка) может происходить увеличение диаметра при одновременном уменьшении толщины стенки прокатываемого изделия, благодаря чему заметно подавляется или уменьшается обусловленная процессом триангуляция концов тонкостенных полых блоков.

Отрезок 8 валка 2 выполнен коническим. На первом этапе (прошивка) этот отрезок в сочетании с внутренним инструментом 4 служит для обеспечения равномерности толщины стенок полого блока, а на втором этапе (удлинение) им захватывается прокатываемое изделие. Угол α3 конуса выбирают так, чтобы были выполнены оба этих условия.

Внутренний инструмент 4 состоит из названных трех отрезков. Прошивной отрезок 10 служит для прошивки блока и для уменьшения толщины стенок на большей части. Он выполнен радиальным или криволинейным. Соединительные отрезки 18, 19 выполнены коническими, причем на соединительном отрезке 18 происходят остаточное уменьшение толщины стенок для получения номинальной стенки, а также целенаправленное увеличение диаметра полого блока. Угол β1 соответственно больше угла α2. На соединительном отрезке 19 толщина стенок трубы 1 становится равномерной.

Удлинение происходит в противоположном прошивке направлении прокатки.

После первого этапа (прошивка) валки 2 перемещают в рабочее положение для второго этапа (удлинение). Одновременно внутренний инструмент 4 перемещают в требуемое осевое положение и смазывают. Во время прокатки внутренний инструмент 4 под контролем перемещают навстречу направлению прокатки.

Для удлинения прокатываемое изделие захватывают в зоне отрезка 8 валка 2. Угол α3 выбран здесь так, что условие захвата соблюдено. Задачей другого отрезка 12 валка 2 является уменьшение толщины стенок прокатываемого изделия до номинальной во взаимодействии с внутренним инструментом 4. Этот отрезок выполняют как можно короче во избежание сильного возрастания диаметра прокатываемого изделия.

Цилиндрически выполненный отрезок 13 валка 2 проходит параллельно оправке для достижения равномерности толщины стенок. Граничащий с отрезком 13 отрезок 7 валка 2 имеет угол α1 конуса. Область деформации должна в этой зоне быстро возрасти в направлении выхода прокатываемого изделия, с тем чтобы придать ему круглую форму и избежать скручивания.

Поскольку на этом отрезке на первом этапе (прошивка) происходит захват, угол α1 конуса нельзя выбирать слишком большим. По этой причине к отрезку 7 примыкает концевой отрезок 16 валка 2, который выполнен радиальным и быстро отпускает прокатываемое изделие.

При прокатке тонкостенных гильз в зоне их концов должна быть получена более толстая стенка, чем в средней части, с тем чтобы минимизировать обусловленную процессом производства триангуляцию концов. Для этого в зоне концов прокатываемого изделия область деформации после начала прокатки уменьшают до номинальной, а к концу прокатки увеличивают, исходя от номинальной области (так называемое "Quick Closing - Quick Lifting"; DE 19724233 А1).

Для оптимизации процесса прокатки предусмотрено, что быстрое регулирование угла наклона (угол между осью валка и осью прокатки) осуществляют между первым (прошивка) и вторым (удлинение) этапами с целью расширения рабочего диапазона. За счет этого можно изготавливать еще более тонкостенные гильзы.

Благодаря предложенному выполнению комбинированный прошивно-косовалковый стан способен изготавливать не только относительно толстостенные трубы, но и реализовать тот же диапазон производства, что современные трубопрокатные агрегаты с трехвалковым раскатным станом. Достигаемое этим преимущество состоит в том, что возможно сокращение капиталовложений по сравнению с современными трехвалковыми раскатными станами. Кроме того, можно при меньшей годовой мощности снизить себестоимость продукции.

Перечень ссылочных позиций

1 - труба

2 - валок

3 - трубная заготовка

4 - внутренний инструмент

5 - осевая концевая зона валка

6 - осевая концевая зона валка

7 - отрезок валка

8 - отрезок валка

9 - осевая концевая зона внутреннего инструмента

10 - прошивной отрезок внутреннего инструмента

11 - цилиндрический отрезок

12 - другой отрезок валка

13 - цилиндрически выполненный отрезок валка

14 - осевой конец валка

15 - осевой конец валка

16 - концевой отрезок валка

17 - концевой отрезок валка

18 - участок соединительного отрезка внутреннего инструмента

19 - участок соединительного отрезка внутреннего инструмента

α1 - угол конуса

α2 - угол конуса

α3 - угол конуса

β1 - угол конуса

β2 - угол конуса

R - радиус

1. Прокатный стан для изготовления бесшовных труб (1), в частности стальных труб, содержащий определенное число валков (2), деформирующих внешнюю периферию трубы (1) или заготовки (3) трубы (1), и внутренний инструмент (4) в виде оправки, расположенный коаксиально трубе (1) или заготовке (3) трубы (1), причем между валками (2) и внутренним инструментом (4) образована область деформации и валки (2) и внутренний инструмент (4) пригодны для последовательного прошивания заготовки (3) трубы (1) и удлинения трубы (1), отличающийся тем, что валки (2) имеют в обеих осевых концевых зонах (5, 6), по меньшей мере, один отрезок (7, 8), выполненный для захвата и транспортировки трубы (1) или заготовки (3) трубы (1), между обоими находящимися в осевых концевых зонах (5, 6) отрезками (7, 8) валков (2) расположен цилиндрически выполненный отрезок (13), причем внутренний инструмент (4) имеет в осевой концевой зоне (9) прошивной отрезок (10) для прошивки заготовки (3) трубы (1), а также соседний с прошивным отрезком (10) цилиндрический отрезок (11), взаимодействующий с цилиндрически выполненным отрезком (13) для удлинения трубы (1), причем отрезки (7, 8) для захвата и транспортировки и цилиндрически выполненный отрезок (13) расположены по отношению друг к другу с возможностью прошивки и удлинения трубы (1) или заготовки (3) трубы (1) при расположении оси валка (2) параллельно оси трубы (1) или заготовки (3) трубы (1).

2. Стан по п.1, отличающийся тем, что, по меньшей мере, один из отрезков (7, 8) в осевых концевых зонах (5, 6) валков (2) выполнен конусообразным.

3. Стан по п.2, отличающийся тем, что угол (α1, α2) конуса отрезков (7,8) составляет 1-5о.

4. Стан по п.2 или 3, отличающийся тем, что в осевой концевой зоне (6) валков (2) в направлении другой осевой концевой зоны (5) к конусообразно выполненному отрезку (8) примыкает другой конусообразно выполненный отрезок (12).

5. Стан по п.4, отличающийся тем, что другой конусообразно выполненный отрезок (12) имеет больший угол (α2) конуса, чем соседний конусообразно выполненный отрезок (8).

6. Стан по одному из пп.1-3, отличающийся тем, что осевые концы (14, 15) валков (2) выполнены в виде радиальных в сечении концевых отрезков (16, 17).

7. Стан по одному из пп.1-3, отличающийся тем, что к предназначенному для прошивки прошивному отрезку (10) внутреннего инструмента (4) примыкает конусообразно выполненный соединительный отрезок (18, 19).

8. Стан по п.7, отличающийся тем, что угол (β1, β2) конуса соединительного отрезка (18, 19) составляет 2-15о.

9. Стан по п.7, отличающийся тем, что конусообразно выполненный соединительный отрезок (18, 19) состоит из двух участков, имеющих разные углы (β1, β2) конуса.

10. Стан по п.9, отличающийся тем, что второй угол (β2) конуса участка (19) соединительного отрезка меньше первого угла (β1) конуса участка (18) соединительного отрезка.

11. Стан по п.10, отличающийся тем, что угол (β1) конуса соединительного отрезка (18) внутреннего инструмента (4) больше угла (β2) конуса другого отрезка (12) валков (2).