Инструмент для механической обработки строительных материалов

Иллюстрации

Показать всеИзобретение относится к области строительства гражданских сооружений, машиностроения, судостроения, авиастроения, автотракторной промышленности, геологии и к другим областям народного хозяйства, может быть использовано для обработки бетонов, железобетонов, кирпичей, композиционных полимерных материалов, углепластиков, борпластиков, стеклопластиков, природных камней, сотовых панелей, асбоцементов и других неметаллических материалов, а также в качестве зачистного инструмента, например, в трубопроводах для удаления накипи или биологических отложений в различных емкостях. Техническим результатом является повышение стойкости, производительности и качества обработки. Для этого инструмент содержит цилиндрический корпус с наружным и внутренним шнеками на боковых его поверхностях, режущую часть и хвостовик. Причем шнеки по своей высоте выполнены заподлицо с боковой режущей частью коронки, причем величина шага шнеков определяется по математической зависимости. 2 табл., 2 ил.

Реферат

Изобретение относится к области строительства гражданских зданий, сооружений, объектов, а также машиностроения, автотракторостроения, судостроения, авиастроения, к резинообрабатывающей промышленности и к другим областям народного хозяйства.

Оно может быть использовано для обработки бетонов, железобетонов, кирпичей, композиционных полимерных материалов, углепластиков, борпластиков, стеклопластиков, природных камней, сотовых панелей, асбоцементов и других неметаллических материалов, а также в качестве зачистного инструмента, например, в трубопроводах для удаления накипи или биологических отложений в различных емкостях.

Известен инструмент для механической обработки бетона, представляющий собой кольцевое сверло, содержащее коронку, цилиндрический корпус с наружным и внутренним шнеками в виде радиальных резьб в самом материале корпуса [1] - прототип 1.

Этот инструмент может быть использован для обработки бетона низкой прочности при щадящих режимах, но при этом стойкость, производительность и качество обработки его недостаточна в случае интенсивной обработки протяженных каналов в прочных насыщенных бетонах и совершенно непригоден для обработки композитов на полимерной основе, борпластиков, углепластиков, сотовых панелей, материалов на основе графита и др., т.к. они обрабатываются без СОЖ.

Такая конструкция шнеков в данном техническом решении также приводит к ослаблению прочностных характеристик корпуса вследствие концентрации напряжений в отдельных участках шнеков и перераспределению внутренних напряжений в материале, что вызывает его коробление со временем, биение и потерю работоспособности.

Кроме того, предложенная конструкция не дает стабилизацию инструмента при работе, не обеспечивает интенсивный выброс продуктов из зоны обработки, не устраняет конусность протяженных каналов, а также ведет к снижению жесткости корпуса инструмента, что отрицательно влияет на стойкость, производительность и качество обработки.

Предложенное техническое решение имеет большую трудоемкость при изготовлении, что приводит к увеличению стоимости и сужению области применения.

Известен инструмент для сверления грунта, содержащий цилиндрический корпус с наружным и внутренним транспортерами (шнеками), расположенными непосредственно на корпусе в виде винтовых лент, режущей части в виде пластинок, закрепленных на концах шнеков в нижней части инструмента и хвостовика, на донышке которого имеется отверстие [2] - прототип 2.

Основным недостатком этого инструмента является то, что его шнеки выполнены из металла, который в процессе работы подвергается абразивному износу, что обусловливает образование зазоров между стенками канала и шнека, потерю компрессии и, как следствие, снижает интенсивность удаления грунта, что приводит к ухудшению работоспособности и качества канала.

Кроме того, конструкция нагревается в процессе работы, деформируется, теряет гидродинамические характеристики, что вызывает биения и снижает стойкость, производительность и качество обработки.

Используемая конструкция шнеков ажурная, а в грунте попадаются твердые и прочные участки, которые способны нанести механические повреждения шнекам, тем самым снизить работоспособность инструмента и качество обработки.

Необходимо заметить, что предложенное техническое решение имеет большую сложность в изготовлении, что увеличивает стоимость и сужает область применения.

Известен инструмент в виде алмазного кольцевого сверла, содержащего цилиндрический корпус, режущую коронку и хвостовик [3] - базовый объект.

Этот инструмент не содержит шнеков и тем самым уступает предлагаемому изобретению как по стойкости, качеству обработки, так и по производительности.

Во-первых, инструмент может быть использован для обработки бетонов низких марок с малыми скоростями проходки и подачей большого количества СОЖ.

Во-вторых, он совершенно не пригоден для работы всухую там, где это крайне необходимо, т.к. отсутствие шнеков приводит к накоплению шлама, повышению температуры, плавлению связки коронки и схватыванию ее с материалом обработки, что выводит инструмент из строя.

Отсутствие шнеков не обеспечивает стабилизацию инструмента при работе, а также шероховатость обработанной поверхности и калибровку каналов по конусности.

Очевидно, что такой инструмент обладает большой вероятностью к заклиниванию и выходу из строя.

Целью предлагаемого изобретения является повышение стойкости, производительности и качества обработки за счет улучшения охлаждения инструмента при интенсивной работе.

Поставленная цель достигается тем, что шнеки по своей высоте выполнены заподлицо с боковой режущей частью коронки и изготовлены из абразивного материала, закрепленного посредством металлической адгезионно-активной связки, причем величина шага шнеков определяется по зависимости:

где h - значение шага шнеков, мм;

Д - диаметр инструмента, мм;

Q - производительность, ;

Н - высота шнеков, мм;

b - ширина шнеков, мм;

V - окружная скорость инструмента,

π=3,14

Применение инструмента с расчетным шагом шнеков позволяет снизить генерируемое тепло при обработке, повысить качество обработанных каналов, а также улучшить условия охлаждения, что благоприятно отражается на росте стойкости, производительности и качестве обработки инструмента и согласуется с опытными данными. Указанная формула позволяет определять оптимальные значения шага шнеков для каждого диаметра инструмента в зависимости от конструктивно-технологических параметров.

Применение шнеков в инструменте значительно улучшает условия выноса продуктов обработки (внешний шнек) из зоны резания и подвода воздуха или СОЖ (внутренний шнек) в зону обработки, т.к. шнеки, во-первых, выполнены с оптимальным шагом, а, во-вторых, по своей высоте они изготовлены заподлицо с боковой поверхностью коронки, что обеспечивает компрессию в зазорах между витками шнеков и стенками канала и керна обрабатываемого материала. Благодаря этому в этих зонах отсутствуют явления турбулентности, кавитации, гидравлических ударов смеси СОЖ, шлама и осколков абразива, что повышает стойкость, производительность и качество обработки поверхности каналов.

Значения размера шага шнеков оказывают существенное влияние на работоспособность инструмента. Уменьшение размера шага по сравнению с оптимальным затрудняет размещение отходов обработки между витками и подачу воздуха или СОЖ, что также снижает стойкость, производительность и качество обработки. Напротив, увеличение значений шага шнеков более оптимальных величин приводит к нарушению целостности конструкции, т.е. образуется полувиток, особенно на коротком корпусе, что создает биение инструмента из-за нарушения баланса масс и, как следствие, отрицательно сказывается на его работоспособности.

Увеличение значений шага шнека ведет также к уменьшению его длины, что отрицательно сказывается на полноте удаления шлама и на ухудшении шероховатости поверхности и работоспособности, когда шнеки используются в качестве абразивного режущего элемента. Необходимо отметить, что шнеки выполнены из абразивного материала, закрепленного металлической связкой посредством метода беспрессформенной вакуумной технологии, суть которой заключается в наклеивании абразива и связки в виде порошка на корпус инструмента и последующего спекания в вакуумной печи. Приклеивание осуществляется по разметке вручную с помощью кисточки или дозатора. Высота шнеков выдерживается технологически путем регулирования зернистостью абразива, а также количеством наплавленных слоев (технология позволяет наплавлять до трех слоев последовательно друг на друга). Шнеки наклеиваются и спекаются одновременно с коронкой по одной и той же технологии. Изготовленный инструмент работает без вскрытия, т.к. выступание зерен абразива над связкой регламентируется технологией.

Применение шнеков определенной высоты, ширины и шага совершенно устраняют биение инструмент относительно вертикальной оси, например, при ручной обработке, т.к. шнеки, устраняя зазоры в канале, стабилизируют работу инструмента, что исключает его заклинивание, вибрацию и выход из строя. Это повышает ресурс работы, надежность и, тем самым, положительно сказывается на его стоимости, стойкости, производительности и качестве обработанных каналов.

Использование шнеков в инструменте также способствует улучшению охлаждения в зоне обработки, во-первых, за счет быстрого удаления шлама и отработанной СОЖ, во-вторых, за счет нагнетания СОЖ или воздуха в зону резания внутренним шнеком как насосом, в-третьих, вследствие увеличения за счет шнеков площади боковых поверхностей инструмента, а значит, и теплоотдачи, т.к. связка шнеков на медной основе, которая обладает максимальной теплопроводностью. Все вышеперечисленное обеспечивает предпосылки для увеличения скорости проходки инструмента в более холодные слои материала и тем самым повышению градиента температур в системе инструмент-материал, который ускорит теплоотдачу, что приведет к еще большему понижению температуры и, как следствие, увеличению стойкости, качества обработки и производительности предлагаемого инструмента.

Необходимо отметить, что наличие шнеков на инструменте гасит низкочастотные вибрации, возникающие при работе на прочных материалах, вследствие того что механизм резания при вращательной обработке, например, прочного бетона реализуется скачкообразно, т.е. путем накопления в микрообъемах, прилегающих к зоне резания, энергии упругой деформации, превышающей предел прочности материала и последующей ее разрядки за счет движения дислокации по плоскостям скольжения в кристаллах. Дислокации обладают способностью скапливаться на границах зерен материала или перед дефектами кристаллической решетки (микропоры, дефекты упаковки, барьеры дислокации, ваканспонные скопления и др.). Накопление идет до определенной величины, а затем энергия накопленных дислокации мгновенно разряжается с образованием микротрещин, сопровождающихся шумовым эффектом, называемым структурным [4]. Связка шнеков и коронки, как пластичный материал, обладает демпфирующей способностью гасить эти колебания, что увеличивает стойкость и производительность инструмента, а также качество обработки.

Применение шнеков обеспечивает повышение механической прочности и жесткости корпуса инструмента, что необходимо для надежной работы при знакопеременных низкочастотных нагрузках. Необходимо отметить, что при проходке протяженных каналов в насыщенных бетонах на корпус и коронку действуют высокие радиальные, тангенциальные, изгибающие, срезывающие и другие напряжения, которые уравновешиваются в значительной степени шнеками, выполняющими армирующую функцию и тем самым повышающими стойкость инструмента. Кроме того, наличие шнеков предохраняет корпус инструмента от абразивного износа, повышая его ресурс работы, что положительно сказывается на его работоспособности.

Необходимо отметить, что рабочая поверхность шнеков обладает большой шероховатостью, т.к. состоит из абразивных зерен, выступающих из связки. Это качество способствует более интенсивному удалению шлама из зоны резания, а значит, повышает стойкость и производительность инструмента.

Примененные шнеки выполняют двойную функцию. С одной стороны, они улучшают условия охлаждения, что увеличивает стойкость инструмента, с другой стороны, они выступают в роли режущего элемента. Это позволяет при выполнении протяженных и точных каналов производить их калибровку, как по диаметру, так и по длине, устраняя конусность. Объясняется это тем, что коронка как главная режущая часть инструмента на большой длине канала изнашивается не только по высоте, но и по диаметру, что приводит к конусности канала. Шнек, идущий при работе вслед за коронкой и имеющий диаметр, равный изначальному диаметру коронки, калибрует канал на заданный размер. Это обстоятельство позволяет не только повысить качество канала, но и продлить ресурс работы инструмента, его стойкость и производительность.

Предлагаемый инструмент способен кратковременно (1,5÷2,0 мин) работать всухую благодаря конструктивным и технологическим параметрам шнекового механизма. Это позволяет производить работы рядом с действующей электрической сетью и электроаппаратами без опасности возникновения коротких замыканий, а также вести работы зимой на улице, где СОЖ замерзает.

Кроме того, работа всухую позволяет обрабатывать композиты на полимерной основе, материалы на основе графита, сотовые панели, где такой инструмент незаменим. Это расширяет область его использования, повышает стойкость и производительность при сухой обработке, а также качество каналов.

Наконец, инструмент со шнеками экономически более выгодный по сравнению с базовым вариантом и прототипами, т.к. изготавливается по более рациональной технологии, которая не требует пресс-форм и экологически чистая.

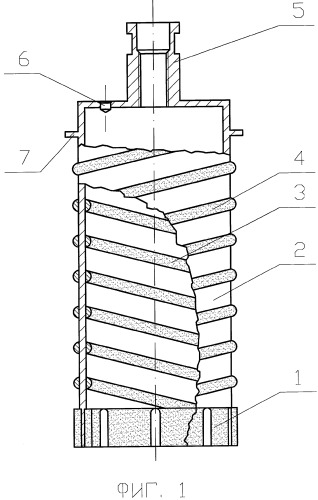

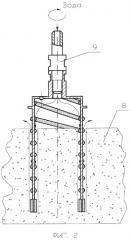

Изобретение поясняется чертежами, на которых представлены общий вид инструмента (фиг.1) и схема обработки (фиг.2).

На фиг.1 изображен преложенный инструмент, состоящий из режущей алмазной коронки 1 в нижней части цилиндрического корпуса 2, который имеет внутренний 3 и наружный 4 шнеки, имеющие взаимно противоположные направления, в верхней части цилиндрического корпуса хвостовик 5, в донышке которого имеется заглушка 6, и стопорное кольцо 7, ограничивающее рабочий ход инструмента.

Инструмент обрабатывает материал 8 (фиг.2) путем вращения от переходника 9 через хвостовик 5 (фиг.1).

Инструмент работает следующим образом.

Вращающийся инструмент (фиг.2) плавно подводят к обрабатываему материалу 8, подают самотеком или под давлением СОЖ вовнутрь инструмента через отверстие в переходнике 9, СОЖ захватывается внутренним шнеком 3 и впрыскивается в зону резания под давлением, возникающим вследствие работы шнека 3 в функции насоса. Напором СОЖ или воздуха шлам и отработанные алмазы перемещаются через щели в коронке 1 на внешнюю сторону инструмента и наружным шнеком 4 выбрасываются на поверхность.

Предлагаемый инструмент также может работать без подачи СОЖ. Для сухой обработки необходимо открыть заглушку 6 (фиг.1) в донышке инструмента. Атмосферный воздух будет засасываться вовнутрь корпуса инструмента шнеком 3 и, как насосом, подаваться в зону обработки.

Пример конкретного выполнения инструмента.

В качестве примера приводится комплект сверл четырех размеров. Алмазные кольцевые сверла диаметрами от 20 до 100 мм и длиной 120 мм были изготовлены со шнеками и опробованы при сверлении каналов в бетоне марки 400 на настольно-сверлильном станке модели 2М12.

Корпуса сверл изготавливались из стали 20 по ГОСТ 8734-75, а хвостовики из стали 20 по ГОСТ 1050-88. Для нанесения однослойных покрытий на коронки использовался шлифпорошок природных алмазов марки А8К160, зернистостью 500/400 мкм, ГОСТ 9206-80. В качестве связующего была использована металлическая связка марки МСС-1 на медной основе.

Шнеки наносились вручную дозатором марки 1000 XLX или кисточкой. В качестве абразива (в целях экономии алмазов) был использован порошок карбида кремния зеленого зернистостью 64С 16-11 ГОСТ 26327-84. Для шнеков и коронки применялась металлическая связка одного и того же химического состава.

Шнеки и коронки наносились и спекались одновременно в вакуумной печи модели СГВ 2.4.-2./15ИЗ при температуре 950°С и вакууме 10-5 мм рт. столба.

Фактическая высота шнеков соответствовала 0,4÷0,5 мм, а ширина 0,5÷1,0 мм. Такие конструктивные размеры обусловлены расчетными данными и технологическими параметрами.

Пример расчета величины шага шнеков для сверла диаметром 50 мм.

где h - величина шага шнека, мм;

D - диаметр инструмента, мм;

Q - производительность инструмент, мм3/мин;

Н - высота шнека, мм (0,5 мм);

b - ширина шнека, мм (0,51 мм);

V - окружная скорость, мм/мин.

Производительность инструмента Q определялась объемом кольца бетона, задаваемого размерами коронки и вырабатываемого за одну минуту.

Q=V=S×H

где V - объем бетона, мм3/мин;

S - площадь кольца, мм2;

Н - высота кольца за 1 мин (50 мм/мин);

Q=π×H(R2-z2)

где R - наружный радиус кольца, мм;

z - внутренний радиус кольца, мм.

Q=S×H=3,14×50(625-576)=7700 мм3/мин.

Окружная скорость:

где V - окружная скорость, мм/мин;

D - диаметр инструмента, мм;

n - частота вращения (1500 об/мин).

,

Приведенное конструктивное расположение шнеков и их параметров являются оптимальными для случая обработки бетона марки 400 по определенному режиму, т.к. обеспечивают максимальную стойкость, производительность и качество обработки.

Данные экспериментальных испытаний сверл различных размеров приведены в таблицах 1, 2.

Из таблицы 1 следует, что наибольшая стойкость от 7,5 до 13,5 м и производительность от 2000 до 13000 мм3/мин для разных диаметров наблюдаются при оптимальных значениях шага (таблица 2). При значениях шага шнека менее оптимального стойкость и производительность падают, т.к. затрудняется размещение продуктов обработки между витками и, как следствие, повышается температура в зоне резания, что снижает работоспособность инструмента.

Кроме того, уменьшается количество СОЖ, подаваемое в зону обработки внутренним шнеком. Это усугубляет отрицательное влияние уменьшения размера шага шнека на работоспособность инструмента.

| Таблица 1Зависимость работоспособности инструмента от величины шага шнека | ||||||||

| №№ | Диаметр сверл, мм | Тип сверл | Шаг шнека, мм | Скорость проходки мм/мин | Частота вращен, об/мин | Производительность мм3/мин | Стойкость, м | Стойкость базового объекта, м |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | В | 9 |

| 1 | 20 | кольце- | 9 | 32 | 1000 | 6,0 | ||

| вое | 11 | 40 | 1500 | 6,0 | ||||

| 13 | 50 | 2500 | 2000 | 7,5 | 6,0 | |||

| 15 | 55 | 2300 | 4,0 | |||||

| 17 | 60 | 2700 | 3,0 | |||||

| 2 | 50 | кольце- | 16 | 20 | 1500 | 6,5 | ||

| вое | 18 | 37 | 7000 | 8,0 | ||||

| 20 | 50 | 1500 | 7700 | 9,0 | 8,0 | |||

| 22 | 59 | 8300 | 5,0 | |||||

| 24 | 65 | 8600 | 3,0 | |||||

| 3 | 80 | кольце- | 23 | 10 | 8500 | 5,3 | ||

| вое | 26 | 15 | 9000 | 8,5 | ||||

| 28 | 20 | 1000 | 10000 | 11,0 | 10,0 | |||

| 30 | 28 | 11000 | 7,1 | |||||

| 32 | 35 | 13000 | 4,3 | |||||

| 4 | 100 | кольце- | 34 | 8 | 11000 | 7,5 | ||

| вое | 36 | 13 | 12000 | 10,2 | ||||

| 38 | 20 | 800 | 13000 | 13,5 | 12,0 | |||

| 40 | 29 | 13750 | 12,2 | |||||

| 42 | 35 | 14300 | 7,5 |

| Таблица 2Оптимальные значения стойкости и производительности инструмента в зависимости от оптимального значения шага и режимов обработки | |||||||

| Диаметр сверл, мм | Оптимальное значение шага шнека, мм | Стойкость, м | Производительность, мм3/, мин | Частота вращения об/мин | Осевое усилие, кгс | Скорость проходки, мм/мин | Расход СОЖ, л/мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| 20 | 11÷13 | 7,0÷7,5 | 2000 | 2000÷2500 | 15÷20 | 30÷60 | 1,5÷2,0 |

| 25÷36 | 18÷19 | 7,5÷8,0 | 1700 | 1500÷2000 | 15÷20 | 45÷55 | 1,5÷2,0 |

| 42÷60 | 20÷22 | 9÷10 | 10000 | 1000÷1500 | 15÷20 | 25÷50 | 1,5÷2,0 |

| 80÷100 | 38÷42 | 15,5÷14,5 | 13000 | 700÷600 | 15÷20 | до 30 | 3,0÷4,0 |

Увеличение шага шнека, во-первых, уменьшает его длину, а значит, и режущую способность, т.е. стойкость инструмента, а во-вторых, нарушает целостность конструкции шнека (полувиток). Это снижает функции выноса шлама из зоны резания и увеличивает биение инструмента со всеми вытекающими последствиями. В конечном счете снижается стойкость, производительность и качество обработки. Из таблицы 1 также видно, что при увеличении шага шнека и скорости проходки увеличивается производительность, но существенно падает стойкость, что недопустимо для инструмента, т.к. есть вероятность схватывания его с бетоном из-за перегрева, что вызывает катастрофический износ. Предложенный инструмент по сравнению с известным техническим решением (прототип 1) показал стойкость, производительность и качество обработки значительно выше, а по сравнению с базовым объектом стойкость производительность и качество возросли на 15÷20%.

Оптимальные значения стойкости и производительности инструмента в зависимости от оптимальных значений шага шнека и режимов обработки приведены в таблице 2. Из таблицы видно, что предлагаемый инструмент превосходит по стойкости, производительности и качеству обработки известные технические решения, а также имеет более широкую область применения и экономически более выгоден.

Источники информации

1. А.А.Комиссаров и Б.П.Поветкин, А.С. "Инструмент для механической обработки бетона", МПК B 28 D 1/14, №1333588, 15.03.84 г.

2. Курт Элмер, Патент ФРГ, №2214021, 1972 г., "Инструмент для бурения грунта".

3. "Сверла алмазные специальные для железобетонных конструкций", ТУ 2-037-690-90, НПО "ВНИИАлмаз".

4. К.И.Иванов и др. "Техника бурения при разработке месторождений полезных ископаемых", М.: Недра, 1974 г., стр.15.

Инструмент для обработки строительных материалов, содержащий цилиндрический корпус с наружным и внутренним шнеками на боковых его поверхностях, режущую часть и хвостовик, отличающийся тем, что шнеки по своей высоте выполнены заподлицо с боковой режущей частью коронки, причем величина шага шнеков определяется по зависимости

где h - величина шага шнека, мм;

D - диаметр инструмента, мм;

Q - производительность инструмента, мм3/мин;

Н - высота шнека, мм;

b - ширина шнека, мм;

V - окружная скорость, мм/мин;

π - 3,14.