Пластинчатый конвейер

Иллюстрации

Показать всеИзобретение относится к области конвейеростроения, а именно к пластинчатым конвейерам, и может быть использовано для транспортирования сыпучих грузов по трассам большой протяженности. Пластинчатый конвейер содержит конвейерный став со стойками для опоры секций пластин и желоб. Каждая пластина установлена с возможностью поворота в вертикальной плоскости вокруг жестко закрепленной на конвейерном ставе оси, проходящей через отверстие на одном конце пластины, другой конец которой выполнен с консольной перекладиной, скругленной по радиусу R, равному длине пластины, и снабжен ограничителем перемещения пластины, установленным на конце консольной перекладины, при этом каждая секция снабжена одним или несколькими упругими элементами, работающими на сжатие, один конец которых жестко закреплен на одном конце пластины, а другой - на ограничителе перемещения следующей секции пластины. Конвейер снабжен также двумя эластичными замкнутыми оболочками, закрепленными между верхней опорой и ребрами конвейерного става и пластиной, а также фартуком, расположенным между желобом и боковой поверхностью пластины, а желоб жестко закреплен на конвейерном ставе, причем конвейер снабжен источником сжатого воздуха, рабочим, сбросовым воздуховодами и связанными с ними синхронизаторами, каждый из которых соединен с двумя эластичными замкнутыми оболочками, при этом угол поворота пластин α в вертикальной плоскости принимают в интервале от 16° до 20°. Каждый синхронизатор выполнен из рабочего и сбросового кранов-распределитей воздуха, жестко закрепленных на нижней опоре конвейерного става, входы и выходы которых связаны с рабочим и сбросовым воздуховодами и попеременно с каждой из двух эластичных замкнутых оболочек через патрубки, а рабочий и сбросовый краны-распределители воздуха шарнирно связаны штоками с пластинами. Ограничители перемещения пластины расположены на неподвижном желобе конвейера, а упругие элементы, работающие на растяжение, связаны с нижней опорой конвейерного става и консольной перекладиной. Эластичная замкнутая оболочка может быть выполнена из резинокорда, в форме тора, шара, эллипсоида вращения, подушки. Технический результат заключается в увеличении длины конвейера и снижении энергоемкости транспортирования груза. 7 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области конвейеростроения, а именно к пластинчатым конвейерам, и может быть использовано для транспортирования сыпучих грузов по трассам большой протяженности.

Известен многоприводной пластинчатый конвейер (патент РФ 2042590, B 65 G 17/00, B 65 G 21/10, 1995.08.27). Устройство включает двухцепной приводной контур, вертикально замкнутый на приводных и натяжных звездочках, пластинчатое полотно из пластин коробчатого сечения, опорные ролики и раму. Конвейер снабжен последовательно расположенными дополнительными двухцепными контурами и замкнутым на головной и натяжной звездочках неприводным цепным контуром, размещенным по центральной продольной оси конвейера. Пластины коробчатого сечения закреплены на неприводном цепном контуре и выполнены с отбортованными наружу горизонтальными кромками, которые свободно установлены на верхние ветви приводных цепных контуров, а головная и натяжная звездочки неприводного цепного контура свободно установлены соответственно на последней по ходу движения груза оси приводной звездочки и на оси натяжной звездочки первого приводного контура. Опорные ролики неподвижно закреплены в верхней и нижней частях рамы конвейера. Верхние ветви приводных цепных контуров свободно установлены на верхних опорных роликах, отбортованные горизонтальные кромки пластин нижней ветви пластинчатого полотна свободно установлены на верхних опорных роликах, а отбортованные горизонтальные кромки пластин нижней ветви пластинчатого полотна свободно установлены на нижних опорных роликах. Нижние ветви приводных контуров расположены на отбортованных горизонтальных кромках пластин нижней ветви пластинчатого полотна, а нижние опорные ролики выполнены с ребордами, установленными с возможностью взаимодействия с внутренними поверхностями пластин. Недостатком данного устройства является наличие бесконечного тягового органа, на котором закрепляют пластины, что ограничивает длину многоприводного пластинчатого конвейера и увеличивает энергоемкость транспортирования груза.

Известен пластинчатый конвейер, принятый за прототип (Пластинчатый конвейер. Горное дело. Терминологический словарь, М., Недра, 1990, с.391). Это транспортная машина непрерывного действия, перемещающая груз на пластинчатом полотне, представляющем изгибающийся желоб, составленный из коротких П-образных элементов, связанных между собой тяговой (или тяговыми) цепями. Пластинчатые конвейера могут изгибаться в горизонтальной плоскости. Оборудованы промежуточными приводами, что позволяет обеспечивать транспортирование горной массы на большие расстояния без перегрузки. Недостатком данного устройства является наличие бесконечного тягового органа, на котором закрепляют пластины, что ограничивает длину пластинчатого конвейера и увеличивает энергоемкость транспортирования груза.

Техническим результатом изобретения является увеличение длины конвейера и снижение энергоемкости транспортирования груза.

Технический результат достигается тем, что пластинчатый конвейер, содержащий конвейерный став со стойками для опоры секций пластин, желоб, согласно изобретению каждая пластина в секции установлена с возможностью поворота в вертикальной плоскости вокруг жестко закрепленной на конвейерном ставе оси, проходящей через отверстие на одном конце пластины, другой конец которой выполнен с консольной перекладиной, скругленной по радиусу R, равному длине пластины, и снабжен ограничителем перемещения пластины, установленным на конце перекладины, при этом каждая секция снабжена одним или несколькими упругими элементами, работающими на сжатие, один конец которых жестко закреплен на одном конце пластины, а другой - на ограничителе перемещения следующей секции пластины, эластичной замкнутой оболочкой, закрепленной между верхней опорой и ребрами конвейерного става и пластиной, а также фартуком, расположенном между желобом и боковой поверхностью пластины, а желоб жестко закреплен на конвейерном ставе, причем конвейер снабжен источником сжатого воздуха, рабочим, сбросовым воздуховодами и связанными с ними синхронизаторами, каждый из которых соединен с двумя эластичными замкнутыми оболочками, при этом угол поворота пластин α в вертикальной плоскости принимают в интервале от 16° до 20°.

Пластинчатый конвейер характеризуется также тем, что каждый синхронизатор выполнен из рабочего и сбросового кранов-распределителей воздуха, жестко закрепленных на нижней опоре конвейерного става, входы и выходы которых связаны с рабочим и сбросовым воздуховодами и попеременно с каждой из двух эластичных замкнутых оболочек через патрубки, а рабочий и сбросовый краны-распределители воздуха шарнирно связаны штоками с пластинами.

Пластинчатый конвейер характеризуется также тем, что ограничители перемещения пластины расположены на неподвижном желобе конвейера, а упругие элементы, работающие на растяжение, связаны с нижней опорой конвейерного става и консольной перекладиной.

Пластинчатый конвейер характеризуется также тем, что эластичная замкнутая оболочка выполнена из резинокорда.

Пластинчатый конвейер характеризуется также тем, что эластичная замкнутая оболочка выполнена в форме тора.

Пластинчатый конвейер характеризуется также тем, что эластичная замкнутая оболочка выполнена в форме шара.

Пластинчатый конвейер характеризуется также тем, что эластичная замкнутая оболочка выполнена в форме эллипсоида вращения.

Пластинчатый конвейер характеризуется также тем, что эластичная замкнутая оболочка выполнена в форме подушки.

Применение предлагаемого устройства по сравнению с прототипом позволяет снизить затраты энергии и материалов, а также устранить из работы холостую ветвь конвейера.

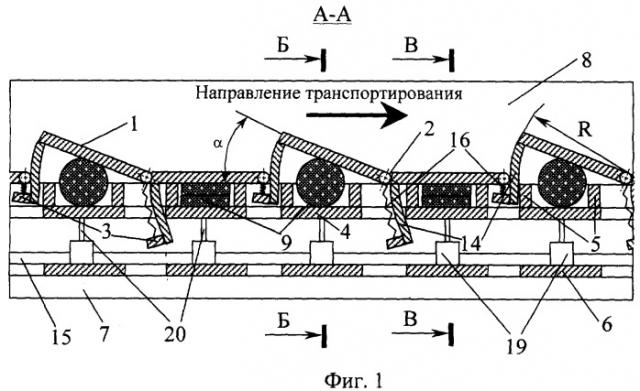

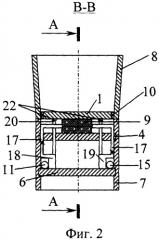

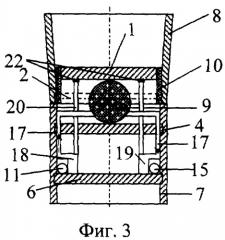

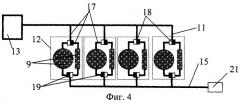

Пластинчатый конвейер поясняется чертежами, где на фиг.1 изображен конвейер, продольный разрез по линии А-А, на фиг.2 изображен конвейер, поперечный разрез по линии В-В, на фиг.3 изображен конвейер, поперечный разрез по линии Б-Б, на фиг.4 изображена принципиальная пневматическая схема работы устройства (заполнены нечетные эластичные замкнутые оболочки), на фиг.5 изображена принципиальная пневматическая схема работы устройства (заполнены четные эластичные замкнутые оболочки), на фиг.6 изображен конвейер, продольный разрез по линии А-А, на фиг.7 изображен конвейер, поперечный разрез по линии В-В (фиг.6 и 7 - схемы с ограничителями перемещения, расположенными на желобе конвейера).

На чертежах представлены:

1 - пластина;

2 - ось пластины, жестко закрепленная на конвейерном ставе, проходящая через отверстие одного конца пластины 1;

3 - ограничитель перемещения пластин в вертикальной плоскости;

4 - верхняя опора;

5 - ребра верхней опоры;

6 - нижняя опора;

7 - конвейерный став;

8 - желоб, жестко закрепленный на конвейерном ставе;

9 - замкнутая эластичная оболочка, например, из резинокорда;

10 - фартук, например, из резины, для предотвращения попадания частиц горной массы в рабочее пространство конвейера;

11 - рабочий воздуховод, например, из прорезиненных шлангов высокого давления;

12 - синхронизатор, работающий на две эластичные замкнутые оболочки 9;

13 - источник сжатого воздуха, например компрессор;

14 - консольная перекладина, скругленная по радиусу R, равному длине пластины 1;

15 - сбросовый воздуховод, например, из прорезиненных шлангов высокого давления;

16 - упругий элемент, например пружина, работающий на сжатие или растяжение;

17 - патрубки, связывающие воздуховоды 11 и 15 с кранами 18 и 19 и оболочками 9;

18 - рабочий кран-распределитель воздуха;

19 - сбросовый кран-распределитель воздуха;

20 - штоки, шарнирно закрепленные на нерабочей части пластины 1, связанные с кранами 18 и 19;

21 - емкость для сбора пыли и гашения скорости сбрасываемого воздуха;

22 - шарнир штока;

R - радиус округления пластины;

α - угол поворота пластины в вертикальной плоскости.

Пластинчатый конвейер состоит из отдельных секций, каждая из которых содержит пластину 1 со скругленной консольной перекладиной 14. Через отверстие на одном конце пластины 1 ее устанавливают на ось 2, жестко закрепленную на конвейерном ставе 7 с возможностью поворота пластины 1 в вертикальной плоскости. Скругление консольной перекладины 14 делают по радиусу R, равному длине пластины 1 для сохранения постоянной величины зазора между консольной перекладиной 14 пластины 1 и осью 2 предыдущей пластины. На консольной перекладине 14 пластины 1 размещают ограничитель 3 перемещения пластины для предотвращения поворота пластины 1 на угол, больший заданной величины. Рекомендуется устанавливать угол поворота α пластины в вертикальной плоскости в интервале от 16° до 20° для обеспечения наиболее рациональной работы конвейера. При углах поворота пластины 1 α менее 16° на ней будет оставаться часть перемещаемого сыпучего груза, что вызовет снижение производительности конвейера. При углах поворота α более 20° будут наблюдаться потери времени, связанные с операциями по заполнению эластичных замкнутых оболочек 9, а затем по сбросу воздуха из них. В рекомендуемом интервале углов поворота α предлагаемый пластинчатый конвейер будет работать с наибольшей производительностью. На конвейерном ставе 7, содержащем верхнюю опору 4 с ребрами усиления 5 и нижнюю опору 6, жестко закрепляют желоб 8, необходимый для исключения просыпи транспортируемой горной массы на почву выработок. Ребра 5 предназначены для восприятия нагрузок, связанных с поворотом пластин 1 и фиксацией их в горизонтальном положении. Каждая секция пластин 1 снабжена одним или несколькими (фиг.7) упругими элементами 16, работающими либо на сжатие, либо на растяжение. Упругие элементы 16 необходимы для возврата пластин 1 в горизонтальное положение при сбрасывании воздуха из эластичных замкнутых оболочек 9. При размещении ограничителей перемещения 3 пластин в вертикальной плоскости на консольной перекладине 14 один конец упругого элемента 16 жестко закрепляют на одном конце пластины 1, а другой - на ограничителе перемещения 3 следующей пластины. Нижняя опора 6 конвейерного става 7 предназначена для придания ему большей прочности при восприятии нагрузок, связанных с транспортированием горной массы. Замкнутые эластичные оболочки 9 устанавливают между ребрами 5, верхней опорой 4 и пластиной 1. На боковых поверхностях пластины 1 закрепляют фартук 10 для предотвращения попадания частиц горной массы в рабочее пространство конвейера. Во внутреннем пространстве конвейера прокладывают рабочий 11 и сбросовый 15 воздуховоды, например, из прорезиненных шлангов высокого давления, связанные с синхронизаторами 12 и источником сжатого воздуха 13. Каждый синхронизатор 12 выполнен из рабочего 18 крана-распределителя воздуха и сбросового 19 крана-распределителя воздуха, причем краны-распределители 18 и 19 жестко закрепляют на нижней опоре 6 конвейерного става. Входы и выходы (см. фиг.4, 5) рабочего 18 и сбросового 19 кранов-распределителей воздуха попеременно связывают с эластичными замкнутыми оболочками 9 с помощью патрубков 17. Для возможности синхронизации заполнения и сбрасывания воздуха из оболочек 9 краны-распределители 18 и 19 воздуха связаны с помощью штоков 20 и закрепленных на них шарниров 22 с пластиной 1. Шарнир 22 необходим для сохранения вертикальности перемещения штока 20. В качестве связующей рабочего 18 и сбросового 19 кранов распределителей со штоками 20 можно использовать, например, реечную передачу. Возможна установка ограничителей 3 перемещения пластины 1 непосредственно на желобе 8 конвейера (фиг.6, 7). При этом упругие элементы 16, работающие на растяжение, связаны с нижней опорой 6 конвейерного става и консольной перекладиной 14.

Эластичные замкнутые оболочки 9 могут быть различной формы - в виде подушки, шара, тора или эллипсоида вращения в зависимости от габаритов и требуемой производительности конвейера. В качестве материала для изготовления эластичных замкнутых оболочек рекомендуется использовать резинокорд. Для снижения запыленности воздуха на конце сбросового воздухопровода 15 устанавливают емкость 21, предназначенную для сбора пыли и гашения скорости сбрасываемого воздуха.

Пластинчатый конвейер работает следующим образом. Конвейер устанавливают вдоль трассы транспортирования. На приемник конвейера подают транспортируемую горную массу.

От источника сжатого воздуха 13 через синхронизаторы 12 нагнетают воздух по рабочему воздуховоду 11 в нечетные эластичные замкнутые оболочки 9 (фиг.4) через открытые входы рабочих кранов-распределителей 18 воздуха. При этом соответствующие сбросовые краны-распределители 19 воздуха заполняемых нечетных эластичных замкнутых оболочек 9 закрыты. Это достигается при помощи штоков 20, шарнирно соединенных со сбросовым 19 и рабочим 18 кранами-распределителями воздуха, устанавливающих попеременность включения соответствующих входов и выходов кранов-распределителей 18 и 19. Груз, находящийся на пластинах 1, поворачивающихся на оси 2 за счет увеличения объема нечетных эластичных замкнутых оболочек 9, пересыпается на соседние пластины 1 по направлению транспортирования. После этого воздух из нечетных оболочек 9 сбрасывают через сбросовые краны-распределители 19 в сбросовый 15 воздуховод, далее в емкость 21. Секции пластин 1, под которыми сбросили воздух, возвращаются в горизонтальное положение при помощи упругих элементов 16 за счет сил сжатия или растяжения. Одновременно воздух нагнетают в четные оболочки 9 по рабочему воздуховоду 11 через рабочие краны-распределители 18 воздуха (фиг.5). Таким образом, за счет последовательного нагнетания и сброса воздуха в четные и нечетные оболочки 9 осуществляют перемещение горной массы по конвейеру. Для предотвращения попадания частиц горной массы в рабочее пространство конвейера используют фартук 10, закрывающий зазор между неподвижным желобом 8 конвейера и пластинами 1.

Таким образом, из операций транспортировки горной массы исключается необходимость непрерывного движения конвейерной ленты, устраняется из работы холостая ветвь конвейера и тем самым за счет снижения потерь на износ ленты из-за трения снижаются затраты энергии и материалов.

Применение пластинчатого конвейера обеспечивает следующие преимущества:

- увеличить длину конвейера;

- снизить энергоемкость транспортирования груза;

- снижение динамических нагрузок на пластинчатое полотно конвейера.

1. Пластинчатый конвейер, содержащий конвейерный став со стойками для опоры секций пластин, желоб, отличающийся тем, что каждая пластина в секции установлена с возможностью поворота в вертикальной плоскости вокруг жестко закрепленной на конвейерном ставе оси, проходящей через отверстие на одном конце пластины, другой конец которой выполнен с консольной перекладиной, скругленной по радиусу R, равному длине пластины, и снабжен ограничителем перемещения пластины, установленным на конце консольной перекладины, при этом каждая секция снабжена одним или несколькими упругими элементами, работающими на сжатие, один конец которых жестко закреплен на одном конце пластины, а другой на ограничителе перемещения следующей секции пластины, двумя эластичными замкнутыми оболочками, закрепленными между верхней опорой и ребрами конвейерного става и пластиной, а также фартуком, расположенным между желобом и боковой поверхностью пластины, а желоб жестко закреплен на конвейерном ставе, причем конвейер снабжен источником сжатого воздуха, рабочим, сбросовым воздуховодами и связанными с ними синхронизаторами, каждый из которых соединен с двумя эластичными замкнутыми оболочками, при этом угол поворота пластин а в вертикальной плоскости принимают в интервале от 16 до 20°.

2. Пластинчатый конвейер по п.1, отличающийся тем, что каждый синхронизатор выполнен из рабочего и сбросового кранов-распределитей воздуха, жестко закрепленных на нижней опоре конвейерного става, входы и выходы которых связаны с рабочим и сбросовым воздуховодами и попеременно с каждой из двух эластичных замкнутых оболочек через патрубки, а рабочий и сбросовый краны-распределители воздуха шарнирно связаны штоками с пластинами.

3. Пластинчатый конвейер по п.1 или 2, отличающийся тем, что ограничители перемещения пластины расположены на неподвижном желобе конвейера, а упругие элементы, работающие на растяжение, связаны с нижней опорой конвейерного става и консольной перекладиной.

4. Пластинчатый конвейер по п.1 или 2, отличающийся тем, что каждая эластичная замкнутая оболочка может быть выполнена из резинокорда.

5. Пластинчатый конвейер по п.1 или 2, отличающийся тем, что каждая эластичная замкнутая оболочка может быть выполнена в форме тора.

6. Пластинчатый конвейер по п.1 или 2, отличающийся тем, что каждая эластичная замкнутая оболочка может быть выполнена в форме шара.

7. Пластинчатый конвейер по п.1 или 2, отличающийся тем, что каждая эластичная замкнутая оболочка может быть выполнена в форме эллипсоида вращения.

8. Пластинчатый конвейер по п.1 или 2, отличающийся тем, что каждая эластичная замкнутая оболочка может быть выполнена в форме подушки.