Способ получения диоксидов кремния, диоксиды кремния с особым гранулометрическим распределением и/или распределением пор и их применение, в частности, для упрочнения полимеров

Иллюстрации

Показать всеИзобретение относится к технологии получения диоксида кремния, который может быть использован в качестве усиливающей добавки для упрочнения полимеров. Способ получения диоксида кремния включает реакцию силиката с подкисляющим агентом с получением суспензии диоксида кремния, отделение и сушку этой суспензии, причем реакцию силиката с подкисляющим агентом осуществляют согласно следующим последовательным этапам: (i) получают водный базовый раствор, имеющий рН от 2 до 5, предпочтительно от 2,5 до 5; (ii) к указанному базовому раствору одновременно добавляют силикат и подкисляющий агент таким образом, чтобы рН реакционной среды сохранялось на уровне от 2 до 5, предпочтительно от 2,5 до 5; (iii) прекращают добавлять подкисляющий агент, продолжая вводить в реакционную среду силикат до получения значения рН реакционной среды в пределах от 7 до 10, предпочтительно от 7,5 до 9,5; (iv) к реакционной среде добавляют одновременно силикат и подкисляющий агент таким образом, чтобы рН реакционной среды сохранялось в пределах от 7 до 10, предпочтительно от 7,5 до 9,5; (v) прекращают добавлять силикат, продолжая вводить в реакционную среду подкисляющий агент до получения значения рН реакционной среды ниже 6. Получают высокоструктурированные диоксиды кремния, имеющие следующие характеристики: удельная поверхность ЦТАБ (SЦТАБ) от 40 до 525 м2/г, удельная поверхность по БЭТ (SБЭТ) от 45 до 550 м2/г, ширина Ld((d84-d16)/d50) распределения частиц по размерам, измеренная гранулометрией XDC после размельчения ультразвуком, по меньшей мере равная 0,91, и распределение пор по размерам такое, что отношение V(d95-d50)/V(d5-d100) равно по меньшей мере 0,66. 17 с. и 41 з.п.ф-лы, 6 табл., 1 ил.

Реферат

Настоящее изобретение относится к новому способу получения диоксидов кремния, к диоксидам кремния с особым гранулометрическим распределением и/или распределением пор, находящимся, в частности, в виде порошка, практически сферических шариков или гранул, и к их применению, такому как применение для упрочнения полимеров.

Использование белых усиливающих добавок к полимерам, в частности к эластомерам, таких как, например, осажденный диоксид кремния, известно.

Задача изобретения состоит, в частности, в том, чтобы предложить альтернативную добавку для полимерных композиций с нетипичными свойствами, создающую превосходный компромисс, в частности, между их механическими и динамическими свойствами, не ухудшая при этом их реологические свойства.

Изобретение относится, в первую очередь, к способу получения диоксида кремния, включающему взаимодействие силиката с подкисляющим агентом, чтобы получить суспензию диоксида кремния, а затем выделение и сушку этой суспензии, отличающемуся тем, что реакцию силиката с подкисляющим агентом осуществляют согласно следующим последовательным этапам:

(i) получают водный базовый раствор, pH которого составляет от 2 до 5,

(ii) к указанному базовому раствору одновременно добавляют силикат и подкисляющий агент, так, чтобы pH реакционной среды поддерживался в пределах от 2 до 5,

(iii) прекращают добавлять подкисляющий агент, продолжая добавлять силикат в реакционную среду до получения значения pH реакционной среды от 7 до 10,

(iv) в реакционную среду добавляют одновременно силикат и подкисляющий агент, так, чтобы pH реакционной среды сохранялся в пределах от 7 до 10,

(v) прекращают добавлять силикат, продолжая вводить в реакционную среду подкисляющий агент до получения значения pH реакционной среды ниже 6.

Так было обнаружено, что последовательное осуществление конкретных этапов, в частности первого одновременного введения подкисляющего агента и силиката в кислую среду с pH от 2 до 5 и второго одновременного введения подкисляющего агента и силиката в щелочную среду с pH от 7 до 10, является важным условием для придания полученным продуктам особых характеристик и свойств.

Выбор подкисляющего агента и силиката проводится по хорошо известным методикам.

Обычно в качестве подкисляющего агента используют сильную неорганическую кислоту, такую как серная кислота, азотная кислота или соляная кислота, или органическую кислоту, такую как уксусная кислота, муравьиная кислота или углекислота.

Подкисляющий агент может быть разбавленным или концентрированным; его нормальность может составлять от 0,4 до 36 н., например от 0,6 до 1,5 н.

В частности, в случае, когда подкисляющий агент является серной кислотой, ее концентрация может составлять от 40 до 180 г/л, например от 60 до 130 г/л.

В качестве силиката можно использовать любые обычные формы силикатов, такие как метасиликаты, дисиликаты и, преимущественно, силикат щелочного металла, в частности силикат натрия или калия.

Силикат может иметь концентрацию (выраженную в SiO2), составляющую от 40 до 330 г/л, например от 60 до 300 г/л, в частности от 60 до 260 г/л.

Как правило, в качестве подкисляющего агента применяют серную кислоту, а в качестве силиката - силикат натрия.

В случае, когда используют силикат натрия, он обычно имеет весовое отношение SiO2/Na2O, составляющее от 2,5 до 4, например от 3,2 до 3,8.

Что касается самого способа получения согласно изобретению, то, более конкретно, реакция силиката с подкисляющим агентом проводится очень специфическим образом согласно следующим этапам.

В самом начале формируют водный базовый раствор, имеющий pH от 2 до 5.

Предпочтительно, образованный базовый раствор имеет pH от 2,5 до 5, в частности от 3 до 4,5; например, его pH составляет от 3,5 до 4,5.

Этот начальный базовый раствор может быть получен добавлением подкисляющего агента к воде, чтобы получить значение pH базового раствора от 2 до 5, предпочтительно от 2,5 до 5, в частности от 3 до 4,5, и, например, от 3,5 до 4,5.

Он может быть также получен добавлением подкисляющего агента к смеси вода+силикат, чтобы получить такое же значение pH.

Он может быть также приготовлен добавлением подкисляющего агента к базовому раствору, содержащему частицы диоксида кремния, предварительно образованные при pH ниже 7, чтобы получить величину pH от 2 до 5, предпочтительно от 2,5 до 5, в частности от 3 до 4,5, и, например, от 3,5 до 4,5.

Базовый раствор, образованный на этапе (i), может при необходимости содержать электролит. Однако предпочтительнее не добавлять никакого электролита во время процесса получения, в частности на этапе (i).

Термин "электролит" здесь понимается в своем обычном смысле, то есть он означает любое ионное или молекулярное соединение, которое, когда оно находится в растворе, разлагается или диссоциирует с образованием ионов или заряженных частиц. В качестве электролита можно назвать соль из группы солей щелочных и щелочноземельных металлов, в частности соль металла исходного силиката и подкисляющего агента, например хлористый натрий в случае реакции силиката натрия с соляной кислотой или, предпочтительно, сульфат натрия в случае реакции силиката натрия с серной кислотой.

Второй этап (этап (ii)) состоит в одновременном добавлении подкисляющего агента и силиката, таким образом (в частности, при таких скоростях подачи), чтобы pH реакционной среды сохранялось на уровне от 2 до 5, предпочтительно от 2,5 до 5, в частности, от 3 до 4,5, например, от 3,5 до 4,5.

Одновременное добавление преимущественно осуществляют таким образом, чтобы величина pH реакционной среды была всегда равна (отличалась бы не более чем на ±0,2) pH, получаемому в конце начального этапа (i).

Далее на этапе (iii) прекращают добавлять подкисляющий агент, продолжая добавлять в реакционную среду силикат, чтобы получить значение pH реакционной среды, составляющее от 7 до 10, предпочтительно от 7,5 до 9,5.

В таком случае может быть целесообразно провести сразу после этапа (iii) и, значит, сразу после прекращения добавления силиката созревание реакционной среды, в частности, при pH, полученном в конце этапа (iii), и обычно при перемешивании; такое созревание может, например, длиться от 2 до 45 минут, в частности от 5 до 25 минут, и предпочтительно не включает ни добавление подкисляющего агента, ни добавление силиката.

После этапа (iii) и, возможно, созревания приступают к новому одновременному добавлению подкисляющего агента и силиката, таким образом (в частности, при таких скоростях подачи), чтобы pH реакционной среды сохранялось на уровне от 7 до 10, предпочтительно от 7,5 до 9,5.

Это второе одновременное добавление (этап (iv)) целесообразно осуществлять таким образом, чтобы величина pH реакционной среды была постоянно равной (отличалась бы не более чем на ±0,2) значению pH, полученному в конце предыдущего этапа.

Следует отметить, что между этапом (iii) и этапом (iv), например, между, с одной стороны, возможным созреванием, следующим за этапом (iii), и, с другой стороны, этапом (iv), к реакционной среде можно добавить подкисляющий агент, причем pH реакционной среды по окончании добавления подкисляющего агента тогда составляет от 7 до 9,5, предпочтительно от 7,5 до 9,5.

Наконец, на этапе (v) прекращают добавлять силикат, продолжая добавлять в реакционную среду подкисляющий агент, чтобы получить значение pH реакционной среды ниже 6, предпочтительно составляющее от 3 до 5,5, в частности, от 3 до 5, например, от 3 до 4,5.

В таких случаях целесообразно после этапа (v) и, значит, сразу после прекращения добавления подкисляющего агента, провести созревание реакционной среды, в частности, при pH, полученном в концу этапа (v), и обычно при перемешивании; созревание может, например, длиться от 2 до 45 минут, в частности, от 5 до 20 минут и предпочтительно не включает ни добавление подкисляющего агента, ни добавление силиката.

Реакционная камера, в которой осуществляют реакции силиката с подкисляющим агентом, обычно оборудована соответствующими средствами перемешивания и нагрева.

Реакции силиката с подкисляющим агентом обычно протекают при температуре от 70 до 95°C, в частности от 75 до 90°C.

Согласно одному варианту изобретения, реакции силиката с подкисляющим агентом протекают при постоянной температуре, обычно составляющей от 70 до 95°C, в частности, от 75 до 90°C.

Согласно другому варианту изобретения, температура в конце реакции более высокая, чем температура в начале реакции: так, температуру в начале реакции (например, на этапах с (i) по (iii)) поддерживают на уровне предпочтительно от 70 до 85°C, затем температуру увеличивают, предпочтительно до величины, составляющей от 85 до 95°C - значения, на котором она поддерживается (например, на этапах (iv) и (v)) до конца реакции.

По окончании этапов, которые были только что описаны, получают пасту диоксида кремния, которую затем сепарируют (разделение жидкость-твердое тело).

Разделение, осуществляемое способом получения согласно изобретению, обычно включает фильтрацию, при необходимости с последующим промыванием. Фильтрация проводится по любому подходящему методу, например, с помощью фильтр-пресса, полосового фильтра, вакуум-фильтра.

Выделенную таким образом суспензию диоксида кремния (осадок от фильтрации) затем сушат.

Сушка может быть проведена по любому известному методу.

Предпочтительно сушка проводится распылением. Для этого можно использовать любой подходящий тип распылителя, в частности турбинный распылитель, форсунку с насадкой, форсунку, работающую под давлением жидкости или двух жидкостей. Когда фильтрацию проводят с помощью фильтр-пресса, обычно используют форсунку с насадкой, а когда фильтрацию проводят с помощью вакуум-фильтра, используют турбинный распылитель.

Следует отметить, что фильтрационный осадок не всегда находится в условиях, позволяющих провести распыление, особенно из-за своей повышенной вязкости. Тогда осадок известным способом подвергают операции расслаивания. Эта операция может быть произведена механически, пропусканием осадка через мельницу коллоидного или шарового типа. Расслаивание обычно происходит в присутствии соединения алюминия, в частности алюмината натрия и, возможно, в присутствии подкисляющего агента, такого как описанный ранее (в этом последнем случае соединение алюминия и подкисляющий агент обычно добавляют одновременно). Операция расслаивания позволяет заметно снизить вязкость суспензии для последующей сушки.

Если сушка проводится с помощью форсунок, получаемый в этом случае диоксид кремния находится обычно в виде практически сферических шариков.

По окончании сушки можно затем перейти к этапу измельчения выделенного продукта. Диоксид кремния, получаемый в этом случае, находится обычно в виде порошка.

Если сушка проводится с помощью турбинного распылителя, диоксид кремния, получаемый в этом случае, может находиться в виде порошка.

Наконец, осушенный (в частности, с помощью турбинного распылителя) или измельченный, как указано выше, продукт может при необходимости быть подвергнут этапу агломерирования, который состоит, например, в непосредственном прессовании, гранулировании по влажному способу (то есть, с использованием связующего, как, например, вода, суспензия диоксида кремния и т.д.), экструдировании или, предпочтительно, путем сухого прессования. Когда применяют этот последний метод, целесообразно перед проведением прессования провести деаэрацию (операцию, называемую также предварительным уплотнением или дегазацией) порошкообразных продуктов, чтобы удалить содержащийся в них воздух и обеспечить более равномерное прессование.

Диоксид кремния, получаемый этим этапом агломерации, находится, как правило, в виде гранул.

Порошки, так же, как и шарики диоксида кремния, полученные способом согласно изобретению, имеют, кроме всего, то преимущество, что позволяют получить гранулы простым, эффективным и экономичным способом, в частности, классической операцией формования, такой, как, например, гранулирование или прессование, причем эти операции не влекут за собой разрушений, способных замаскировать и даже уничтожить хорошие свойства, присущие этим порошкам или шарикам, как это может случиться в известных способах с использованием классических порошков.

Способ получения согласно изобретению позволяет, в частности, получить диоксиды кремния, типа осажденных диоксидов кремния, которые, с одной стороны, являются высокоструктурированными и не рыхлыми, а, с другой стороны, имеют, как правило, хорошую способность к диспергированию (диспергируемость) в полимерах, получая прекрасный комплекс свойств, в частности динамических и механических свойств (в частности, хороший усиливающий эффект и очень высокую износостойкость), не ухудшая при этом их реологические свойства. Полученные диоксиды кремния предпочтительно имеют особое гранулометрическое распределение и/или распределение пор.

Диоксиды кремния, которые могут быть получены способом изобретения, представляют собой один из аспектов настоящего изобретения.

Другим объектом изобретения являются новые диоксиды кремния, типа осажденных диоксидов кремния, которые высокоструктурированы и которые обладают особым гранулометрическим распределением и/или распределением пор; кроме того, они имеют, как правило, хорошую способность к диспергированию (т.е. диспергируемость) в полимерах, что создает прекрасный комплекс свойств, в частности их динамических свойств (в частности, уменьшение рассеивания энергии при деформации (низкий эффект Пейна), низкие потери на гистерезис при высокой температуре (в частности, уменьшение тангенса дельта при 60°C)), не ухудшая при этом их реологических свойств и, значит, не ухудшая их способность к обработке/формованию (например, меньшая исходная вязкость на удельной изоповерхности), и обладают хорошими механическими свойствами, в частности хорошим эффектом усиления, особенно в отношении модулей, и очень высоким сопротивлением к истиранию, что приводит к улучшению износостойкости готовых изделий на основе указанных полимеров.

В следующем ниже описании значения удельной поверхности по БЭТ определены по методу Брунауэра-Эммета-Теллера, описанному в "The Journal of the American Chemical Society", vol.60, p.309, февраль 1938, в соответствии с международным стандартом ISO 5794/1 (приложение D).

Удельная поверхность по адсорбции ЦТАБ - это внешняя поверхность, определяемая по стандарту NF T 45007 (ноябрь 1987) (5.12).

Маслопоглощение (абсорбция ДОФ) определяется по стандарту NF Т 30-022 (март 1953) с использованием диоктилфталата.

Значение рН измеряют в соответствии со стандартом ISO 787/9 (рН 5%-ной суспензии в воде).

Метод гранулометрического анализа XDC центробежным осаждением, с помощью которого измеряют, с одной стороны, ширину распределения по размерам частиц из диоксида кремния, и, с другой стороны, вид XDC, иллюстрирующий размер частиц, описан ниже.

Необходимый материал

- гранулометр с центробежным осаждением BI-XDC (BROOKHAVEN-INSTRUMENT X DISC CENTRIFUGE), поставляемый компанией Brookhaven Instrument Corporation);

- цилиндрический химический стакан объемом 50 мл;

- мензурка объемом 50 мл;

- ультразвуковой зонд BRANSON, 1500 ватт, без насадок, диаметром 13 мм;

- деионизованная вода;

- кристаллизатор, наполненный льдом;

- магнитная мешалка.

Условия измерений;

- версия DOS 1.35 программного обеспечения (предоставленная конструктором гранулометра);

- фиксированная мода;

- продолжительность анализа: 120 минут;

- плотность (диоксид кремния): 2,1;

- объем суспензии, отбираемый на анализ: 15 мл.

Приготовление образца

Добавить в цилиндрический химический стакан 3,2 г диоксида кремния и 40 мл деионизованной воды.

Поместить химический стакан, содержащий суспензию, в кристаллизатор, наполненный льдом.

Погрузить ультразвуковой зонд в химический стакан.

Размельчать суспензию в течение 16 минут с помощью 1500-ваттного зонда BRANSON (используя 60% максимальной мощности).

Когда размельчение закончится, поместить химический стакан на магнитную мешалку.

Приготовление гранулометра

Включить прибор и нагревать в течение 30 минут.

Ополоснуть диск 2 раза деионизованной водой.

Ввести в диск 15 мл образца для анализа и включить перемешивание.

Ввести в программу условия измерения, указанные выше.

Произвести измерения.

Когда измерения проведены:

Остановить вращение диска.

Ополоснуть несколько раз диск деионизованной водой.

Выключить прибор.

Результаты

Прибор регистрирует значения диаметров пропускания на 16%, 50% (или середину) и 84% (вес. %), а также значение Моды (производная интегральной гранулометрической кривой дает частотную кривую, максимальная абсцисса которой (абсцисса основной популяции) называется Модой).

Ширина Ld распределения частиц по размеру, измеренная с помощью гранулометрии XDC после размельчения ультразвуком (в воде), определяется по отношению (d84-d16)/d50, где dn есть размер, при котором n % частиц (по массе) имеют размер меньше данного (ширина Ld распределения в этом случае рассчитывается по всей интегральной гранулометрической кривой).

Ширина L′d распределения по размерам частиц менее 500 нм, измеренная с помощью XDC-гранулометрии после размельчения ультразвуком (в воде), рассчитывается по отношению (d84-d16)/d50, в котором dn есть размер, при котором n % частиц (по массе), по отношению к частицам размера менее 500 нм, имеют размер ниже данного (то есть ширина L′d распределения рассчитывается по интегральной гранулометрической кривой, обрезанной выше 500 нм).

Кроме того, методом гранулометрического анализа XDC с центробежным осаждением можно измерить средний (по массе) размер частиц диоксида кремния (то есть, вторичных частиц или агрегатов), обозначаемый dw, после диспергирования, путем размельчения ультразвуком, диоксида кремния в воде. Этот метод отличается от описанного выше тем, что образованная суспензия (диоксид кремния + деионизованная вода) размельчалась, во-первых, в течение 8 минут, а во-вторых, с помощью ультразвукового зонда VIBRACELL 1,9 см (производящегося компанией Bioblock), 1500 ватт (при использовании 60% от максимальной мощности). После анализа (седиментация в течение 120 минут) весовое распределение размеров частиц рассчитывается программой гранулометра. Средневесовой геометрический размер частиц ("среднегеометрическое (Xg)" согласно термину программного обеспечения), обозначаемый dw, рассчитывается программой по следующему уравнению:

logdw=(Σ(i=1 до i=n)milogdi)/(Σ(i=1 до i=n)mi, где mi есть масса совокупности объектов в классе размером di.

Приведенные объемы пор измерены с помощью ртутной порометрии; приготовление каждого образца проводится следующим образом: каждый образец предварительно сушат в течение 2 часов в сушильном шкафу при 200°C, затем помещают в приемник проб через пять минут после выхода из сушильного шкафа и дегазируют под вакуумом, например, с помощью насоса с поворотным золотником; диаметры пор (порозиметр MICROMERITICS Autopore III 9420) рассчитаны по соотношению Вашбурна при угле контакта тэта, равном 140°, и поверхностным натяжением гамма, равном 484 дин/см (или н/м).

V(d5-d50) представляет собой объем пор, образованный порами с диаметрами, составляющими от d5 до d50, а V(d5-d100) представляет собой объем пор, образованный порами с диаметрами от d5 до d100, причем dn здесь - это диаметр пор, для которого n % полной поверхности всех пор образованы порами диаметром выше этого диаметра (полная поверхность пор (S0) может быть определена по кривой вдавливания ртути).

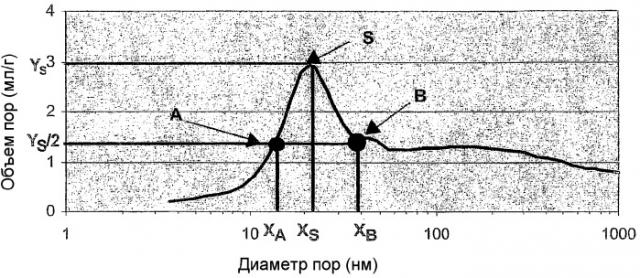

Ширина распределения пор Idp вырисовывается из кривой распределения пор, как указано на чертеже, на котором показан объема пор (мл/г) как функция диаметра пор (нм): для того, чтобы узнать величины диаметра (нм) Xs и объема пор (мл/г) Ys,наносят координаты точки S, соответствующей главной популяции; вычерчивают прямую по уравнению Y=Ys/2; эта прямая пересекает кривую распределения пор в двух точках A и B по разные стороны от Xs с абсциссами (нм) XA и XB, соответственно; ширина распределения пор Idp равна отношению (XA-XB)/Xs.

В определенных случаях способность к диспергированию (и размельчению) диоксидов кремния согласно изобретению может быть количественно определена с помощью особых тестов по размельчению.

Один из тестов на размельчение осуществляется в следующем порядке:

Силу сцепления агломератов оценивают по гранулометрическому измерению (дифракцией лазерного излучения), проведенному на суспензии диоксида кремния, предварительно размельченного ультразвуковым облучением; измеряют также способность к размельчению диоксида кремния (отрыв частиц от 0,1 до нескольких десятков микрон). Размельчение ультразвуком проводится с помощью ультразвукового облучателя VIBRACELL BIOBLOCK (600 Вт), оборудованного зондом диаметром 19 мм. Гранулометрическое измерение проводится с помощью дифракции лазерного излучения на гранулометре SYMPATEC.

В машинке для приготовления пилюль (высота 6 см и диаметр 4 см) отвешивают 2 грамма диоксида кремния и дополняют до 50 граммов добавлением деионизованной воды: так получают водную суспензию с 4% диоксида кремния, которую гомогенизируют в течение 2 минут с помощью магнитной мешалки. Затем производят размельчение ультразвуком следующим образом: зонд, погруженный на глубину 4 см, устанавливают на такую выходную мощность, чтобы получить отклонение стрелки показателя мощности, показывающее 20%. Размельчение проводится в течение 420 секунд. Затем, после того, как в бачок гранулометра введен известный объем (выраженный в мл) гомогенизированной суспензии, проводят гранулометрическое измерение.

Получаемая величина среднего диаметра ⊘50S (или средний диаметр Sympatec) является тем ниже, чем выше способность диоксида кремния к размельчению. Можно также определить отношение (10×объем (в мл) введенной суспензии)/оптическая плотность суспензии, определенная на гранулометре (эта оптическая плотность составляет около 20). Это отношение показывает долю частиц размером ниже 0,1 мкм, которые не обнаруживаются гранулометром. Это отношение называется коэффициентом размельчения (Sympatec) ультразвуком (FDS).

Другой тест на размельчение осуществляется в следующем порядке:

Сила сцепления агломератов оценивается путем гранулометрического измерения (дифракцией лазерного излучения), проведенного на суспензии диоксида кремния, предварительно размельченного облучением ультразвуком; измеряют также способность диоксида кремния к размельчению (отделение частиц от 0,1 до нескольких десятков микрон). Размельчение ультразвуком проводится с помощью ультразвукового облучателя VIBRACELL BIOBLOCK (600 Вт), работающего при 80% максимальной мощности, оборудованного зондом диаметром 19 мм. Гранулометрическое измерение проводится с помощью дифракции лазерного излучения на гранулометре Малверна (Mastersizer 2000).

В машинке для приготовления пилюль (высота 6 см и диаметр 4 см) отвешивают 1 грамм диоксида кремния и дополняют до 50 граммов добавлением деионизованной воды: так получают водную суспензию с 2% диоксида кремния, которую гомогенизируют в течение 2 минут перемешиванием с помощью магнитной мешалки. Затем проводят размельчение ультразвуком в течение 420 секунд. Затем, после того как введут в ванну гранулометра всю гомогенизированную суспензию, проводят гранулометрическое измерение.

Полученная величина серединного диаметра ⊘50M (или средний диаметр Малверна) тем меньше, чем выше способность диоксида кремния к размельчению. Можно также определить отношение (10×величина потемнения синего лазера)/величина потемнения красного лазера. Это отношение указывает долю частиц размером ниже 0,1 мкм. Это отношение называется коэффициентом размельчения (Малверна) ультразвуком (FDM).

Скорость размельчения, обозначаемая α, может быть измерена с помощью другого теста на размельчение ультразвуком, со 100%-ной мощностью 600 ваттного зонда, работающего в импульсном режиме (то есть: 1 секунда ВКЛ., 1 секунда ВЫКЛ.), чтобы избежать чрезмерного нагрева ультразвукового зонда во время измерения. Этот известный тест, который был, в частности, объектом заявки WO 99/28376 (смотри также заявки WO 99/28380, WO 00/73372, WO 00/73373), позволяет непрерывно измерять изменение среднего размера (по объему) агломератов частиц при обработке ультразвуком, согласно следующим ниже указаниям. Используемая система состоит из лазерного гранулометра (тип "MASTERSIZER S", производимого Malvern Instruments - лазерный источник He-Ne, излучающий в красном диапазоне, длина волны 632,8 нм) и его препаратора ("Malvern Small Sample Unit MSX1"), между которыми была вставлена ячейка для обработки в непрерывном потоке (BIOBLOCK M72410), снабженная ультразвуковым зондом (ультразвуковой облучатель 12,7 мм типа VIBRACELL, 600 ватт, производства компании Bioblock). В препаратор с 160 мл воды вводят небольшое количество (150 мг) анализируемого диоксида кремния, причем скорость циркуляции устанавливают на максимум. Проводят по меньшей мере три последовательных измерения, чтобы определить по известному расчетному методу Фраунгофера (расчетная матрица Малверна 3$$D) начальный средний (по объему) диаметр агломератов, обозначаемый dv [0]. Затем обработку ультразвуком (в импульсном режиме: 1 с ВКЛ., 1 с ВЫКЛ.) переводят на 100%-ную мощность (то есть 100% максимальное положение "тип амплитуды") и в течение примерно 8 минут следят за изменением среднего (по объему) диаметра dv[t] как функции времени "t" из расчета одно измерение примерно через 10 секунд. После периода индукции (приблизительно 3-4 минуты) обнаруживают, что величина, обратная среднему (по объему) диаметру, 1/dv[t], изменяется линейно или почти линейно со временем "t" (стационарный режим размельчения). Скорость размельчения рассчитывается линейной регрессией кривой изменения 1/dv[t] как функции времени "t" в зоне стационарного режима размельчения (как правило, примерно от 4 до 8 минут); она выражается в мкм-1 мин-1.

Вышеупомянутая заявка WO 99/28376 подробно описывает измерительное устройство, которое может быть использовано для осуществления этого теста по размельчению ультразвуком. Устройство представляет собой замкнутый контур, в котором может циркулировать поток агломератов частиц суспензии в жидкости. Это устройство состоит в основном из прибора для подготовки образца, лазерного гранулометра и ячейки для обработки. Применение атмосферного давления в приборе для подготовки образца и ячейки для обработки позволяет непрерывно удалять пузырьки воздуха, которые образуются при облучении ультразвуком (действие ультразвукового зонда). Прибор для подготовки образца ("Malvern Small Sample Unit MSX1") предназначен для отбора образца диоксида кремния для тестирования (в виде суспензии в жидкости) и для того, чтобы заставить его двигаться по контуру с заранее установленной скоростью (потенциометр - максимальная скорость около 3 л/мин) в виде потока жидкой суспензии. Этот прибор является просто приемным резервуаром, который содержит и через который циркулирует анализируемая суспензия. Он оборудован мотором для перемешивания с изменяемой скоростью, чтобы избежать осаждения агломератов частиц суспензии; центробежный мини-насос предназначен для обеспечения циркуляции суспензии в контуре; вход в прибор соединен с воздухом через отверстие, предназначенное для приема образца исследуемого наполнителя и/или жидкости, используемой для суспензии. К прибору подсоединен лазерный гранулометр ("Mastersizer S"), функция которого состоит в непрерывном измерении, с равным временным интервалом, среднего по объему размера "dv" агломератов при прохождении потока с помощью измерительной ячейки, к которой присоединены средства регистрации и автоматического расчета гранулометра. Напомним кратко, что лазерные гранулометры используют принцип дифракции света твердыми объектами, находящимися в суспензии, в среде, коэффициент преломления которой отличается от коэффициента преломления твердого тела. Согласно теории Фраунгофера существует связь между размером объекта и углом дифракции света (чем меньше объект, тем больше угол дифракции). На практике достаточно измерить количество света, отклоненного различными углами дифракции, чтобы можно было определить распределение образца по размерам (объемное), причем dv соответствует средне-объемному размеру этого распределения (dv=∑(nidi 4)/∑(nidi 3), где ni означает число частиц, относящихся к данному классу по размеру или диаметру di). Наконец, между прибором и лазерным гранулометром вставлена ячейка для обработки, оборудованная ультразвуковым зондом, которая может функционировать в непрерывном или импульсном режиме, предназначенная для непрерывного дробления агломератов частиц при прохождении потока. Этот поток термостатирован посредством контура охлаждения, расположенного, на уровне ячейки, в виде двойной рубашки, окружающей зонд, причем температура контролируется, например, температурным зондом, погруженным в жидкость на уровне прибора.

Число Сирса определяется по методу, описанному G.W.SEARS в статье в "Analytical Chemistry, vol.28, No.12, декабрь 1956", озаглавленной of specific surface area of colloidal silica by titration with sodium hydroxyde" (Определение площади удельной поверхности коллоидного диоксида кремния титрованием гидроксидом натрия).

Число Сирса представляет собой объем 0,1 M раствора гидроксида натрия, необходимый, чтобы повысить от 4 до 9 pH суспензии диоксида кремния концентрации 10 г/л в среде хлористого натрия концентрации 200 г/л.

Для этого готовят, исходя из 400 граммов хлористого натрия, раствор хлористого натрия концентрацией 200 г/л, подкисленного до pH 3 раствором соляной кислоты концентрации 1 М. Взвешивание осуществляется с помощью аналитических весов METTLER. Осторожно добавляют 150 мл этого раствора хлористого натрия в химический стакан объемом 250 мл, в который предварительно была введена масса M (в г) анализируемого образца, соответствующая 1,5 граммам сухого диоксида кремния. Полученную дисперсию обрабатывают ультразвуком в течение 8 минут (ультразвуковой зонд BRANSON, 1500 Вт, амплитуда 60%, диаметр 13 мм), причем химический стакан находится в кристаллизаторе, наполненном льдом. Затем полученный раствор гомогенизируют, перемешивая магнитной мешалкой, с помощью стержневого магнита размерами 25 мм×5 мм. Проверяют, что pH суспензии ниже 4, подгоняя его, если необходимо, 1 M раствором соляной кислоты. Затем добавляют с помощью pH-титрометра Metrohm (титровальный процессор модель 672, Dosimat 655), предварительно откалиброванного с помощью буферных растворов pH 7 и pH 4, 0,1 M раствор гидроксида натрия со скоростью 2 мл/мин (pH-титрометр запрограммирован следующим образом: 1) Вызвать программу "Get pH" (Получить pH), 2) Ввести следующие параметры: пауза (время ожидания перед началом титрования): 3 с, скорость реагента: 2 мл/мин, ожидание (подгон скорости титрования наклоном кривой pH): 30, остановить pH: 9,40, критическая ТЭ (точка эквивалентности) (чувствительность регистрации точки эквивалентности): 3, отчет (параметры, выражающие отношение титрования): 2,3,5 (то есть, создание детализированного отчета, список точек измерения, кривая титрования)). Путем интерполяции определяют точные объемы V1 и V2 раствора гидроксида натрия, добавленного для получения pH 4 и pH 9, соответственно. Число Сирса для 1,5 граммов сухого диоксида кремния равно ((V2-V1)×150)/(ES×M), где:

V1: объем 0,1 M раствора гидроксида натрия при pH1=4,

V2: объем 0,1 M раствора гидроксида натрия при pH2=9,

M: масса образца (г),

ES: сухой экстракт в %.

Ширина распределения пор по размерам может также при необходимости характеризоваться параметром L/IF, определяемым ртутной порометрией. Измерение происходит с помощью порозиметров PASCAL 140 и PASCAL 440 производства ThermoFinnigan; действуют следующим образом: некоторое количество образца весом от 50 до 500 мг (в данном случае 140 мг) вводят в измерительную ячейку. Эту измерительную ячейку помещают на место для замера прибора PASCAL 140. Затем образец дегазируют под вакуумом в течение времени, необходимого для достижения давления 0,01 кПа (обычно порядка 10 минут). Затем измерительную ячейку наполняют ртутью. Первая часть (давления ниже 400 кПа) кривой интрузии ртути Vp=f(P), где Vp есть объем интрузируемой ртути, а P - приложенное давление, определяется по порозиметру PASCAL 140. Затем измерительную ячейку помещают на место замера порозиметра PASCAL 440, причем вторая часть кривой интрузии ртути Vp=f(P) (давления составляют от 100 кПа до 400 МПа) определяется по порозиметру PASCAL 440. Порозиметры используются в режиме "PASCAL", так, чтобы постоянно регулировать скорость интрузии ртути в зависимости от изменения объема интрузии. Параметр скорости в режиме "PASCAL" установлен на значение 5. Радиусы пор Rp рассчитаны из величин давления P с помощью соотношения Вашбурна в предположении цилиндрических пор, выбирая угол контакта тэта равным 140°, а поверхностное натяжение гамма равным 480 дин/см (или н/м). Объемы пор Vp отнесены к массе введенного диоксида кремния и выражены в см3/г. Сигнал Vp=f(Rp) сглажен комбинированием логарифмического фильтра (параметр фильтра "гладкий коэффициент затухания" (F=0,96) и фильтра с усредненным движением (параметр фильтра "число точек для усреднения" f=20). Распределение пор по размерам получено вычислением производной dVp/dRp сглаженной кривой интрузии. Коэффициент резкости IF есть значение радиуса пор (выраженное в ангстремах), соответствующего максимуму распределения пор по размерам dVp/dRp. Значение полувысоты распределения пор по размерам dVp/dRp обозначают L.

Число силанольных групп на 1 нм2 площади определяется прививкой метанола к поверхности диоксида кремния. Сначала 1 грамм необработанного диоксида кремния суспензируют в 10 мл метанола в автоклаве объемом 110 мл (Top Industrie, эталон 09990009). Вводят магнитный стержень и автоклав, герметично закрытый и термоизолированный, нагревают при 200 °C (40 бар) и при перемешивании магнитной мешалкой в течение 4 часов. Затем автоклав охлаждают в холодной водяной бане. Привитой диоксид кремния отделяют декантацией, и остаточный метанол выпаривают в потоке азота. Наконец, привитой диоксид кремния сушат при 130°C под вакуумом в течение 12 часов. Содержание углерода определяют анализатором элементов (анализатор NCS 2500 производства CE Instruments) на необработанном диоксиде кремния и на привитом диоксиде кремния. Количественный анализ привитого диоксида кремния проводится через три дня после окончания сушки, причем влага воздуха или тепло могут действительно спровоцировать гидролиз привитого метанола. Число силанольных групп на 1 нм2 таким образом рассчитывается по следующей формуле:

где %Cg: весовой процент углерода, присутствующий на привитом диоксиде кремния,

%Cb: весовой процент углерода, присутствующий на необработанном диоксиде кремния,

SБЭТ: удельная поверхность диоксида кремния по БЭТ (м2/г).

Таким образом, согласно первому варианту изобретения предложен новый диоксид кремния, отличающийся тем, что он обладает:

- удельной поверхностью ЦТАБ (SЦТАБ), составляющей от 40 до 525 м2/г,

- удельной поверхностью по БЭТ (SБЭТ), составляющей от 45 до 550 м2/г,

- шириной Ld ((d84-d16)/d50) распределения частиц по размерам, измеренной гранулометрией XDC после размельчения ультразвуком, по меньшей мере равной 0,91, в частности по меньшей мере равной 0,94, и

- распределением пор по объему, зависящим от размера пор, при котором отношение V(d5-d50)/V(d5-d100) равно по меньшей мере 0,66, в частности по меньшей мере 0,68.

В частности, диоксид кремния согласно этому варианту изобретения обладает:

- шириной Ld ((d84-d16)/d50) распределения частиц по размерам, измеренной гранулометрией XDC после размельчения ультразвуком, равной по меньшей мере 1,04 и

- распределением пор по объему, зависящим от размера пор, при котором отношение V(d5-d50)/V(d5-d100) равно по меньшей мере 0,71.

Этот диоксид кремния может иметь отношение V(d5-d50)/V(d5-d100) по меньшей мере 0,73, в частности, по меньшей мере 0,74. Это отношение может быть по меньшей мере 0,78, в частности, по меньшей мере 0,80, даже по меньшей мере 0,84.

Второй вариант изобретения представляет собой новый диоксид кремния, отлич