Способ изготовления брикетов из порошкообразных отходов ферросилиция

Иллюстрации

Показать всеИзобретение относится к брикетированию порошкообразных и пылевидных отходов производства ферросплавов, а именно к брикетированию порошкообразных отходов ферросилиция. Порошкообразный ферросилиций дозируют, смешивают его с щелочным связующим, состоящим из кремнезема и водного раствора гидроксида щелочного элемента натрия или калия, прессуют полученную смесь в брикеты, сушат и упрочняют брикеты. Перед началом смешивания вводят пластификатор. В качестве пластификатора вводят неорганический материал, например бентонит, или органический материал, например полистирол. Перед началом сушки брикеты предварительно упрочняют путем нейтрализации гидроксида щелочного элемента в связующем материале смеси обработкой уплотненных брикетов углекислым газом. Изобретение позволит сократить степень окисления кремния в брикетах и улучшить их растворимость брикетов в расплавленных металлах и сплавах. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к ферросплавному, металлургическому и литейному производству, в частности к способам брикетирования порошкообразных и пылевидных отходов производства ферросплавов, конкретно к брикетированию порошкообразных отходов ферросилиция.

Известен способ брикетирования порошкообразных отходов ферросилиция с использованием жидкого стекла (Горелкин О.С. и другие. Модифицирование высокопрочного чугуна брикетированным ферросилицием. Новое в технологии ферросплавного производства. - М.: Металлургия, 1983. - С.79-81).

Недостатком известного способа является окисление кремния в ферросилиции при взаимодействии с жидким стеклом и, в силу этого, снижение качества брикетов.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ изготовления брикетов из порошкообразных отходов ферросилиция, включающий дозирование дисперсного ферросилиция, смешивание его с жидким стеклом, прессование полученной смеси, сушку и упрочнение брикетов (Федоренко Н.В. и др. Рациональное использование некондиционных и дисперсных фракций сплавов кремния. Производство стали и ферросплавов. Теория и практика. Юбилейный сборник научных трудов. - Челябинск, ЮУрГУ, 1998, с.152-165).

Недостатками данного способа являются длительная сушка брикетов на воздухе и принятый порядок выполнения операций: сначала длительная сушка брикетов, потом их упрочнение, которые приводят к снижению качества брикетов из-за окисления кремния в материале брикетов и плохой растворимости их в расплавленных металлах и сплавах.

Задачей изобретения является повышение качества брикетов за счет сокращения степени окисления кремния в брикетах и улучшения их растворимости в расплавленных металлах и сплавах.

Задача решается тем, что в способе изготовления брикетов из порошкообразных отходов ферросилиция, включающем дозирование порошкообразного ферросилиция, смешивание его с щелочным связующим, состоящим из кремнезема и водного раствора гидроксида щелочного элемента натрия или калия, прессование полученной смеси в брикеты, сушку и упрочнение брикетов, согласно изобретению перед началом смешивания вводят пластификатор, а перед началом сушки брикеты сначала упрочняют путем нейтрализации гидроксида щелочного элемента в связующем материале смеси обработкой уплотненных брикетов углекислым газом. Пластификатор может быть неорганический - бентонит или органический - полистирол.

Особенность изобретения состоит в том, что перед началом сушки уплотненных брикетов их предварительно упрочняют (отверждают) путем нейтрализации гидроксида щелочного элемента в связующем материале смеси, например обработкой брикетов углекислым газом. При этом предварительно перед смешиванием введение в порошкообразный отход ферросилиция неорганического или органического порошкообразного пластификатора способствует формированию брикетов с высокой пористостью, способствующей быстрому проникновению углекислого газа в уплотненные брикеты и нейтрализации гидроксида щелочного элемента в щелочном связующем материале, и, тем самым, обеспечивает остановку реакции окисления кремния в брикетах. Последующая сушка брикетов на воздухе или при тепловой обработке обеспечивает удаление из брикетов растворителя - воды. Вместе с тем, введение в смесь пластификатора перед смешиванием с щелочным связующим обеспечивает сокращение окисления кремния, так как предотвращает активный контакт поверхности частиц ферросилиция с щелочным раствором.

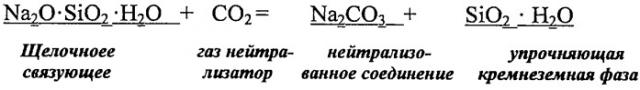

Процесс нейтрализации щелочного элемента в растворе, например натриевого щелочного связующего, протекает по реакции:

При этом водородный показатель исходного щелочного связующего материала, имеющий значение pH около 11,8 ед. (высокощелочное состояние), уменьшается до 7,0-7,5 ед., характеризующий химически нейтральное состояние связующего раствора. Выделяющийся при протекании реакции нейтрализации щелочного связующего коллоидный кремнезем упрочняет брикеты, а последующая сушка брикетов обеспечивает удаление связанной воды и устраняет условия окисления кремния в ферросилиции.

Введение в смесь порошкообразных пластификаторов способствует улучшению растворимости брикетов в расплавленных металлах или сплавах за счет ускорения процесса их деструкции при высоких температурах и, тем самым, повышают степень усвоения кремния.

Промышленная применимость. Способ найдет применение при брикетировании отходов ферросилиция, которые образуются в фильтрах ферросплавных печей при плавке кремнийсодержащих ферросплавов и в циклонах вытяжной вентиляции при дроблении и фракционном рассеве кускового ферросилиция на ферросплавных и металлургических заводах, а также в литейном производстве.

Учитывая, что на производстве изготовление брикетов их отходов ферросилиция производят на гидравлических прессах в металлических кассетах разного размера и валковых прессах в формообразующих ячейках с размерами 25×45×65 мм, испытания проводили с применением указанных способов уплотнения.

Пример 1. Брикетирование смеси проводили на гидравлическом прессе в металлической прямоугольной кассете с размерами 500×400 мм и высотой 120 мм. Для брикетирования приняли следующий состав смеси: порошкообразный отсев, получаемый при дроблении ферросилиция марки ФС75, фракции от 1,5 до 2,5 мм - 90%, 2% порошкообразного полистирола и щелочное связующее - жидкое стекло с плотностью 1,45 г/см3 и модулем 2,5 ед. - остальное.

Компоненты смеси дозировали путем взвешивания. Загружали в лопастной смеситель периодического действия. Перед перемешиванием в смесь загружали пластификатор, а затем щелочное связующее. После перемешивания в течение 2-х минут смесь из смесителя загружали в кассетную форму и уплотняли на гидравлическом прессе с усилием 50 МПа. Через уплотненную смесь непосредственно в кассете под деревянным зонтом продували углекислый газ из баллона при давлении 1,25 МПа. Затем брикеты сушили на воздухе до достижения средней влажности брикета не более 0,5%.

Брикеты, изготовленные известным способом, без обработки углекислым газом сразу сушили на воздухе также до достижения средней влажности не более 0,5%. Последующее упрочнение также проводили на воздухе. Влажность брикетов контролировали кондуктометрическим влагомером марки ВК-21 как минимум в 4-х точках брикетов.

Величину содержания активного и окисленного кремния в исходных материалах и в брикетах, полученных без нейтрализационной обработки известным способом и после нейтрализационной обработки по изобретению при прочих равных условиях, определяли химическим и спектральным анализом с последующим балансовым расчетом по элементарному кремнию.

Пример 2. Брикетирование смесей проводили на валковом прессе модели «Спайдермаш» с формированием брикетов с размерами 25×45×65 мм. Перед перемешиванием в порошок ферросилиция в виде циклонной пыли загружали бентонит в количестве 2,5% на 90% ферросилиция. Щелочное калиевое связующее с плотностью 1,45 г/см3 и модулем 2,5 ед. в количестве 7,5% загружали в смеситель в последнюю очередь.

Обработку углекислым газом уплотненных брикетов после их выгрузки из брикетера проводили в проходной камере на непрерывно движущемся ленточном транспортере при обдуве с давлением 1,75 МПа и продолжительностью около 35 секунд, связанной со скоростью движения транспортера и длиной обработочной камеры.

Результаты испытания представлены в табл.

Как видно в табл., применение способа с обработкой углекислым газом приводит к сокращению потерь кремния по сравнению с прототипом в первом случае в 62 раза, во втором случае в 50 раз, что доказывает полезность предлагаемого изобретения. При этом введение в смесь органического или неорганического пластификатора сокращает время растворения брикетов в расплавленном чугуне почти в 20 раз: с 30 до 1,5 минут.

1. Способ изготовления брикетов из порошкообразных отходов ферросилиция, включающий дозирование порошкообразного ферросилиция, смешивание его с щелочным связующим, состоящим из кремнезема и водного раствора гидроксида щелочного элемента натрия или калия, прессование полученной смеси в брикеты, сушку и упрочнение брикетов, отличающийся тем, что перед началом смешивания вводят пластификатор, а перед началом сушки брикеты предварительно упрочняют путем нейтрализации гидроксида щелочного элемента в связующем материале смеси обработкой уплотненных брикетов углекислым газом.

2. Способ по п.1, отличающийся тем, что в качестве пластификатора вводят неорганический материал, например бентонит.

3. Способ по п.1, отличающийся тем, что в качестве пластификатора вводят органический материал, например полистирол.