Коронка для ударно-вращательного бурения

Иллюстрации

Показать всеИзобретение относится к коронкам для ударно-вращательного бурения, преимущественно для разбуривания трещиноватых пород. Позволяет повысить эффективность работы коронки по трещиноватым породам. Коронка содержит корпус с очистными каналами, присоединительный хвостовик и рабочую головку с диаметральным пазом под твердосплавную вставку. Коронка снабжена, по меньшей мере, одним соединенным с корпусом коронки съемным ограничителем глубины внедрения твердосплавной вставки, торцевая поверхность которого смещена относительно торца твердосплавной вставки на регулируемую величину. Каждый ограничитель глубины внедрения твердосплавной вставки выполнен в виде диска с осевым каналом, соединенного с корпусом коронки посредством оси. Диск установлен на оси эксцентрично, а ось вращения диска расположена под углом 80-100°С к продольной оси корпуса коронки. 5 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к породоразрушающему инструменту, а именно к коронкам для ударно-вращательного бурения преимущественно по трещиноватым породам.

Известна коронка для разбуривания трещиноватых пород, содержащая корпус с перьями, армированными твердосплавными вставками и разделенными между собой радиальными пазами и продувочными каналами, сообщающими полость корпуса с радиальными пазами (см. патент РФ №2004757, кл. Е 21 В 10/3 6, 1993 г.).

Известная коронка успешно работает при бурении по трещиноватым породам благодаря исключению заклинивания твердосплавных вставок в трещинах. Это достигается за счет использования в коронке нескольких перьев. Однако все многоперьевые коронки имеют существенные недостатки: малую скорость бурения, трудоемкость изготовления и перезаточки вставок и значительный расход дорогостоящего твердого сплава.

Наиболее близким к предложенной по технической сущности и достигаемому результату является коронка для ударно-вращательного бурения, содержащая корпус с очистными каналами, присоединительный хвостовик и рабочую головку с диаметральным пазом под твердосплавную вставку (авт. св. СССР №1495426, кл. Е 21 В 10/36, 1983 г.).

Данная коронка обеспечивает по сравнению с аналогом более высокий кпд при разрушении горных пород, имеет более простую конструкцию, требует меньшего расхода твердого сплава и обеспечивает удобство перезаточки.

К недостаткам прототипа следует отнести малую эффективность при бурении по трещиноватым породам из-за возможности заклинивания и разрушения твердосплавной вставки в случае попадания ее в трещины разрушаемой породы.

В связи с изложенным основной задачей предложенного технического решения является повышение эффективности работы коронки по трещиноватым породам при одновременном сохранении всех положительных свойств прототипа.

Поставленная задача решается тем, что коронка для ударно-вращательного бурения, содержащая корпус с очистными каналами, присоединительный хвостовик и рабочую головку с диаметральным пазом под твердосплавную вставку, согласно изобретению снабжена, по меньшей мере, одним соединенным с корпусом коронки съемным ограничителем глубины внедрения твердосплавной вставки, торцевая поверхность которого смещена относительно торца твердосплавной вставки на регулируемую величину, при этом каждый ограничитель глубины внедрения твердосплавной вставки выполнен в виде диска с осевым каналом, соединенного с корпусом коронки посредством оси, диск установлен на оси эксцентрично, а ось вращения диска расположена под углом 80-100° к продольной оси корпуса коронки.

Решению поставленной задачи способствует также то, что:

- концевые участки осей, обращенные в сторону периферии коронки, выполнены гранеными, при этом диски установлены на граненых участках осей;

- диски выполнены с зубчатой наружной поверхностью;

- каждый диск закреплен съемно на оси посредством разрезного кольца;

- каждая ось под диск выполнена в виде коленчатого вала;

- корпус коронки выполнен со сквозным поперечным отверстием, в котором закреплена ось под диски, при этом ось отверстия совмещена с верхним торцом твердосплавной вставки.

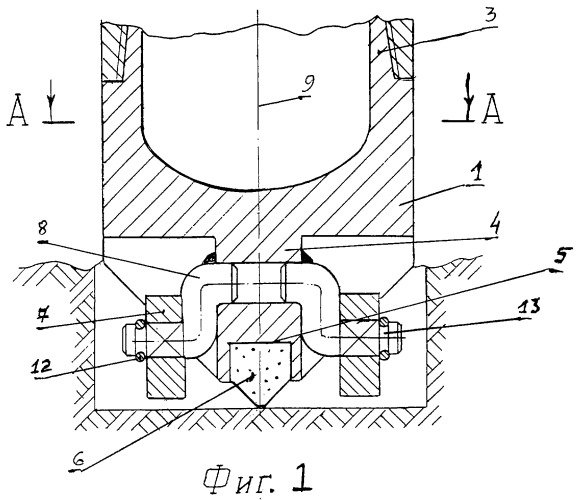

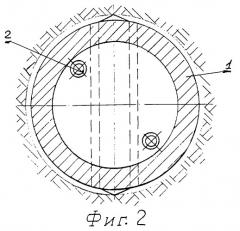

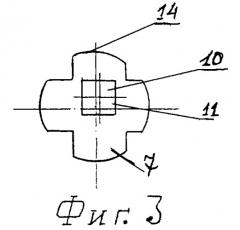

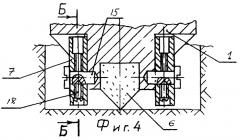

Изобретение поясняется чертежами, на которых фиг.1 изображает общий вид выполнения буровой коронки во фронтальной плоскости (предпочтительный вариант); фиг.2 - сечение А-А на фиг.1; фиг.3 - диск ограничительного приспособления; фиг.4 и 5 - варианты выполнения ограничителя глубины внедрения твердосплавной вставки; фиг.6 - сечение Б-Б на фиг.5 и фиг.7 - сечение В-В на фиг.5.

Коронка для ударно-вращательного бурения содержит корпус 1 (см. фиг.1) с очистными каналами 2, присоединительный хвостовик 3 и рабочую головку 4 с диаметральным пазом 5, в котором установлена твердосплавная вставка 6. Коронка снабжена ограничительным приспособлением в виде, по меньшей мере, одного съемного элемента, включающего диск 7, соединенного с корпусом 1 посредством оси 8, расположенной под углом 80-100° к продольной оси 9 корпуса 1 коронки. Диск 7 выполнен с осевым каналом 10 с граненой внутренней поверхностью 11, а ось 8 - с ответной наружной поверхностью на концевых участках. От выпадения диски 7 удерживаются на оси 8 стопорным разрезным кольцом 12, устанавливаемым в кольцевой проточке 13 на оси 8. Для регулирования положения нижней кромки диска 7 относительно рабочего торца коронки диск 7 устанавливается на оси 8 эксцентрично. В зависимости от количества граней на концевых участках оси 8 можно регулировать расстояние опорных поверхностей дисков 7 относительно рабочего торца коронки. При выполнении дисков 7 с зубчатой наружной поверхностью каждый зуб 14 соответствует положению, определяющему расстояние h от рабочего торца коронки до ограничителя. Это позволяет более быстро устанавливать диск 7 в нужном положении, определяемом в зависимости от трещиноватости разбуриваемых пород и мощности ударного механизма. При использовании для каждого диска 7 отдельной оси 8 в виде коленчатого вала (фиг.1) обеспечивается приближение дисков 7 к забою без увеличения их размеров.

В ряде случаев (как правило, в коронках большого диаметра) может использоваться для каждого диска 7 отдельная ось в виде прямого стержня 15 (см. фиг.4).

Возможен вариант выполнения коронки с одной осью 16 (см. фиг.6) для двух дисков 7, размещенных по обе стороны от диаметральной плоскости корпуса 1 коронки. Такой вариант выполнения оси 16 целесообразен при диаметре коронки более 76 мм. В этом случае могут использоваться диски 7 больших размеров, причем опорная часть твердосплавной пластины 6 совмещена с осью 16, а сама ось 16 располагается перпендикулярно продольной оси коронки. При этом в средней части верхнего торца твердосплавной вставки 6 выполняется паз 17 (см. фиг.6) под ось 16. В данном случае ось 16 выполняет дополнительную функцию по предотвращению смещения твердосплавной вставки 6 в горизонтальной плоскости, что повышает надежность крепления твердосплавной вставки 6, а тем самым и работоспособность всей коронки в целом.

Другим вариантом крепления дисков 7 является использование для этой цели шурупа 18 (фиг.7), жестко фиксирующего диск 7 с эксцентричным каналом на оси 15 или 16. В этом случае обеспечиваются бесступенчатое вращение дисков 7 и более плавное регулирование их положения относительно рабочего торца коронки или забоя скважины.

Коронка работает следующим образом.

Под действием крутящего момента и осевой нагрузки твердосплавная вставка 6 внедряется в породу и разрушает ее. Образующийся при этом шлам выносится с забоя очистным агентом, подаваемым через каналы 2. При бурении по трещиноватым породам часто наблюдаются случаи заклинивания коронки и разрушения твердосплавной вставки 6. Для исключения этого явления в предложенной коронке используются предохранительные съемные элементы, торцевая поверхность которых смещена относительно торца твердосплавной вставки 6 на определенную величину h, определяемую свойствами разбуриваемых пород и мощностью привода ударного механизма. Установка заданного смещения осуществляется путем вращения дисков 7 относительно неподвижной оси 8, 15 или 16. При использовании оси 8 с граненой наружной поверхностью регулирование величины h осуществляется путем снятия диска 7 и установки его на других гранях оси, причем, чем больше граней у оси 8 и диска 7, тем более плавно можно регулировать величину h. Наиболее плавное регулирование расстояния h достигается при использовании штифтового соединения диска 7 с осями 8, 15 или 16.

При затуплении твердосплавной вставки 6 производится ее перезаточка. При этом благодаря съемному выполнению дисков 7 последние снимаются и не препятствуют выполнению этой операции. Благодаря такому выполнению ограничителя подачи заточка твердосплавной вставки 6 может быть осуществлена самыми простыми средствами, например наждачными кругами.

Таким образом, применение предложенной коронки обеспечивает высокую механическую и рейсовую скорости бурения за счет исключения заклинивания вставок при разбуривании трещиноватых пород при одновременном обеспечении удобства перезаточек затупившихся вставок.

1. Коронка для ударно-вращательного бурения, содержащая корпус с очистными каналами, присоединительный хвостовик и рабочую головку с диаметральным пазом под твердосплавную вставку, отличающаяся тем, что она снабжена, по меньшей мере, одним соединенным с корпусом коронки съемным ограничителем глубины внедрения твердосплавной вставки, торцевая поверхность которого смещена относительно торца твердосплавной вставки на регулируемую величину, при этом каждый ограничитель глубины внедрения твердосплавной вставки выполнен в виде диска с осевым каналом, соединенного с корпусом коронки посредством оси, диск установлен на оси эксцентрично, а ось вращения диска расположена под углом 80-100°С к продольной оси корпуса коронки.

2. Коронка по п.1, отличающаяся тем, что концевые участки осей, обращенные в сторону периферии коронки, и осевой канал диска выполнены с ответными гранеными поверхностями, при этом диски установлены на граненых участках осей.

3. Коронка по п.1, отличающаяся тем, что диски выполнены с зубчатой наружной поверхностью.

4. Коронка по п.1, отличающаяся тем, что каждый диск съемно закреплен на оси посредством разрезного кольца.

5. Коронка по п.1, отличающаяся тем, что оси под диски выполнены в виде коленчатого вала.

6. Коронка по п.1, отличающаяся тем, что корпус коронки выполнен со сквозным поперечным отверстием, в котором закреплена ось под диски, при этом ось отверстия совмещена с верхним торцом твердосплавной вставки.