Способ создания высокого давления топлива, впрыскиваемого в камеры сгорания дизелей, и система топливоподачи для его осуществления

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности может быть использовано при изготовлении систем топливоподачи для дизелей. Изобретение позволяет создать двигатель внутреннего сгорания с высокими топливно-экономическими, энергетическими и экологическими показателями. В способе создания высокого давления топлива, впрыскиваемого в камеры сгорания дизелей, топливо подают из топливного бака подкачивающим насосом, снабженным переливным гидроклапаном, под низким давлением через фильтр и всасывающий гидроклапан в рабочую камеру электрогидродинамического насоса (ЭГДН), в которой размещены электроды. В рабочей камере ЭГДН создают высоковольтный разряд путем пропускания через топливо высоковольтных импульсов между находящимися в нем электродами. Высоковольтные импульсы подают на высоковольтный электрод от источника высокого напряжения с электронным управлением, а другой электрод заземляют. Высоковольтным разрядом образуют объем паротопливной фазы, в результате чего формируется ударная волна высокого давления (от 400 МПа до 500 МПа), вытесняющая топливо из рабочей камеры ЭГДН, которое через напорный гидроклапан подают либо непосредственно к каждой электрогидравлической форсунке, либо предварительно через топливный аккумулятор. После релаксации паротопливной фазы и снижения давления в рабочей камере ЭГДН ее заполняют топливом через всасывающий гидроклапан под давлением, создаваемым подкачивающим насосом. Регулирование высокого давления топлива на входе в электроуправляемые форсунки дизеля осуществляют путем изменения частоты и амплитуды высоковольтных импульсов, которые поступают на высоковольтный электрод, а также с помощью регуляторов давления, установленных на ЭГДН. Давление в топливном аккумуляторе регулируют переливным гидроклапаном с электрическим управлением по сигналам установленного в топливном аккумуляторе датчика давления. Система топливоподачи для осуществления способа состоит из топливного бака, подкачивающего насоса с переливным гидроклапаном и топливного фильтра, связанных через всасывающий гидроклапан с входом ЭГДН, в рабочей камере которого размещены электроды. Выход ЭГДН связан через напорный гидроклапан и трубопроводы высокого давления с входом в электрогидравлические форсунки. Электроды рабочей камеры ЭГДН установлены с искровым зазором между их торцами. Один из электродов заземлен, а другой, высоковольтный, подключен к источнику высокого напряжения с электронным управлением для создания в рабочей камере ЭГДН высоковольтного разряда и ударной волны высокого давления (от 400 МПа до 500 МПа). Источник высокого напряжения состоит из генератора высоковольтных импульсов, питаемого от стартерной батареи транспортного средства и вырабатывающего высоковольтные импульсы, управляемые блоком высокого напряжения и передаваемые на высоковольтный электрод ЭГДН через транзисторный коммутатор. Вся система контролируется блоком управления сигналов. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к гидравлике и электротехнике и может быть использовано при конструировании и изготовлении систем топливоподачи с электронным управлением для дизелей, устанавливаемых на легковые и грузовые автомобили, автобусы, тракторы, сельскохозяйственные и дорожно-строительные машины, стационарные насосы, компрессорные и электрогенераторные установки.

Известны способы, а также системы и устройства для создания высокого давления топлива, нагнетаемого в топливный аккумулятор или непосредственно в электрогидравлические форсунки путем его механического сжатия.

Например, известен топливный насос высокого давления, в котором топливо сжимается механическим способом в прецизионной паре плунжером, управляемым кулачком вала, приводимого шестернями, пластинчато-роликовой цепью или зубчатым ремнем от коленчатого вала дизеля. В конструкции такого насоса кулачок вала воздействует на толкатель и через него на плунжер, который при своем подъеме перекрывает выпускное и впускное окна, вследствие чего объем топлива, нагнетаемый подкачивающим насосом и находящийся во втулке над плунжером, оказывается замкнутым и давление в нем повышается до тех пор, пока оно не превысит предварительную затяжку пружины напорного гидроклапана, после чего топливо поступает через штуцер и трубопровод высокого давления в форсунку дизеля, причем количество вытесняемого плунжером топлива регулируется путем изменения положения его винтовой канавки относительно выпускного окна при повороте плунжера вокруг своей оси с помощью закрепленного на нем зубчатого сектора /1/.

Недостатками этого способа и устройств являются снижение мощности двигателя за счет ее существенных затрат на привод такого насоса и сжатия топлива его плунжерами во втулках для создания высокого давления, необходимость изготовления деталей этого привода, увеличение за их счет массы дизеля, усложнение конструкции и увеличение трудозатрат на его изготовление, обслуживание и ремонт, высокая стоимость прецизионных плунжерных пар, высокая шумность работы топливоподающей аппаратуры, сопоставимая с шумностью работы самого дизеля.

Наиболее близким к изобретению по технической сущности и способу создания высокого давления является электроимпульсный насос, содержащий рабочую камеру, в которой размещены два электрода, подключенные к источнику питания, а на внутренней поверхности выполнены цилиндрические проточки, сделанные в виде тангенциальных каналов с подводами рабочей жидкости, и сопло, на выходе из которого установлен датчик давления. В таком насосе создается давление путем электрического разряда между электродами с образованием небольшой паровой зоны. Паровая зона расширяется и создает подачу жидкости из рабочей камеры насоса через сопло /2/.

К недостаткам такого насоса относится следующее:

- подвод рабочей жидкости через тангенциальные каналы приводит к закрутке жидкости, турбуленизации потока, повышению гидравлических потерь и снижению создаваемого давления паровой зоны;

- нет регулятора давления, который обеспечивает в рабочей камере оптимальное давление для любых эксплуатационных режимов работы насоса;

- электроды в рабочей камере насоса подключены к низковольтному источнику питания, что не позволяет создать высоковольтный разряд, формирующий ударную волну давления;

- на выходе из рабочей камеры насоса нет напорного гидроклапана, поэтому после понижения в ней давления рабочая жидкость из гидродвигателя вновь будет в нее возвращаться и подача насоса будет отсутствовать.

Задача изобретения заключается в создании двигателя внутреннего сгорания (дизеля) с электронной системой управления топливоподачи, обладающего более высокой топливной экономичностью, уменьшенным содержанием в его отработавших газах токсичных веществ и твердых частиц, меньшей шумностью его работы, сниженной затратой части мощности двигателя на привод агрегатов системы топливоподачи, т.е. с более высокими топливоэкономическими, энергетическими и экологическими показателями, а также стоимости его в производстве и эксплуатации.

Поставленная задача решается тем, что предложен способ создания высокого давления топлива, впрыскиваемого в камеры сгорания дизелей с использованием электронной системы топливоподачи.

Сущность изобретения состоит в том, что в способе создания высокого давления топлива, впрыскиваемого в камеры сгорания дизелей, топливо подают из топливного бака подкачивающим насосом, снабженным переливным гидроклапаном, под низким давлением через фильтр и всасывающий гидроклапан в рабочую камеру электрогидродинамического насоса (ЭГДН), в которой размещены электроды, подключенные к источнику питания, в качестве источника питания используют источник высокого напряжения с электронным управлением.

Отличие предложенного способа от известного состоит в том, что в рабочей камере ЭГДН создают высоковольтный разряд путем пропускания через топливо высоковольтных импульсов между находящимися в нем электродами, причем высоковольтные импульсы подают на высоковольтный электрод от источника высокого напряжения с электронным управлением, а другой электрод заземляют, высоковольтным разрядом образуют объем паротопливной фазы с высокой температурой, в результате чего формируется ударная волна высокого давления, вытесняющая топливо из рабочей камеры ЭГДН, которое через напорный гидроклапан подают либо непосредственно к каждой электрогидравлической форсунке, либо предварительно через топливный аккумулятор, после релаксации паротопливной фазы и снижения давления в рабочей камере ЭГДН ее заполняют топливом через всасывающий гидроклапан под давлением, создаваемым подкачивающим насосом, причем регулирование высокого давления топлива на входе в электроуправляемые форсунки дизеля осуществляют путем изменения частоты и амплитуды высоковольтных импульсов, которые поступают на высоковольтный электрод, а также с помощью регуляторов давления, установленных на ЭГДН.

Отличием является также то, что давление в топливном аккумуляторе регулируют переливным гидроклапаном с электрическим управлением по сигналам установленного в топливном аккумуляторе датчика давления.

Система топливоподачи с электронным управлением для осуществления способа состоит из топливного бака, подкачивающего насоса с переливным гидроклапаном и топливного фильтра, связанных через всасывающий гидроклапан с входом ЭГДН, в рабочей камере которого размещены электроды, подключенные к источнику питания, выход ЭГДН связан через напорный гидроклапан и трубопроводы высокого давления с входом либо непосредственно к каждой форсунке, либо предварительно через топливный аккумулятор.

Отличием заявленной системы для создания высокого давления топлива от известных состоит в том, что электроды рабочей камеры ЭГДН системы установлены с искровым зазором между их торцами, причем один из них заземлен, а другой - высоковольтный - подключен к источнику высокого напряжения с электронным управлением для создания в рабочей камере ЭГДН высоковольтного разряда и ударной волны высокого давления, состоящему из генератора высоковольтных импульсов, питаемого от стартерной батареи транспортного средства и вырабатывающего высоковольтные импульсы, управляемые блоком высокого напряжения и передаваемого на высоковольтный электрод ЭГДН через транзисторный коммутатор, при этом вся система контролируется блоком управления сигналов.

Кроме того, блок управления сигналов вырабатывает также низковольтные импульсы для регуляторов давления ЭГДН, переливного гидроклапана с электрическим управлением топливного аккумулятора и электрогидравлических форсунок по сигналам соответствующих датчиков.

Под действием ударных волн происходит открытие напорного гидроклапана, а его закрытие - при релаксации паротопливной фазы и резком снижении давления топлива в рабочей камере ЭГДН, после которого она заполняется топливом через всасывающий гидроклапан под действием давления, создаваемого подкачивающим насосом, причем в случае подачи ЭГДН высокого давления топлива непосредственно к каждой электрогидравлической форсунке объем его рабочей камеры соединяем с регулятором давления, поддерживающим в этой камере оптимальное для каждого режима работы двигателя давление, которое при его повышении сливает избыточное топливо по сигналам блока управления обратно в топливный бак.

При этом надо заметить следующее, что при подаче на высоковольтный электрод электрического импульса одновременно выделившаяся энергия обеспечивает частичное разложение топлива на фракции и почти полную диссоциацию молекул водорода и кислорода на атомы, в результате чего нагретая и подготовленная к сгоранию паротопливная смесь впрыскивается через форсунку под большим давлением в цилиндр дизеля (ДВС), что обеспечивает лучшее перемешивание паротопливной смеси с воздухом и его сгорание, обеспечивая повышение мощности и КПД дизеля, а также уменьшение экологически вредных веществ в отработавших газах. Количество подаваемого из ЭГДН топлива не должно превышать величину его сгорания.

Технический результат, который получается от использования изобретения, заключается в повышении топливно-экономических, энергетических и экологических показателей дизеля, его ремонтопригодности, уменьшение трудовых и материальных затрат на его обслуживание в эксплуатации.

Более высокая топливная экономичность дизеля достигается за счет того, что предлагаемый настоящим изобретением способ создания высокого (достигающего 400...500 МПа) давления топлива, нагнетаемого либо непосредственно в электрогидравлические форсунки, либо предварительно в топливный аккумулятор с помощью предлагаемого электрогидродинамического насоса (ЭГДН), позволяет создавать более высокое давление топлива по сравнению с таковым при его механическом сжатии насосом плунжерного типа, вследствие чего улучшается мелкодисперсность его распыливания форсунками и, следовательно, более полное его сгорание, что приводит к снижению расхода топлива дизелем при той же развиваемой им мощности.

Энергетические показатели дизеля - развиваемые им мощность и крутящий момент - повышаются при использовании предлагаемого изобретением способа создания более высокого давления топлива, при котором вместо механической энергии, затрачиваемой в насосах плунжерного типа для сжатия топлива, с этой целью используется топливная энергия, выделяющаяся в искровом зазоре между погруженными в топливо электродами, находящимися в рабочей камере предлагаемого электрогидродинамического насоса, при пропускании через этот зазор высоковольтного напряжения и формирования в топливе под ее воздействием гидравлического удара.

Экологические показатели дизеля повышаются также за счет более полного сгорания впрыскиваемого в его камеры сгорания электрогидравлическими форсунками топлива, нагнетаемого предлагаемым электрогидродинамическим насосом под более высоким давлением, чем создаваемым насосами плунжерного типа, вследствие чего уменьшается содержание в отработавших газах дизеля вредных компонентов, в первую очередь - окиси углерода СО и твердых частиц, а также по той же причине вследствие снижения создаваемого им шума, порождаемого в существующих системах топливоподачи насосом плунжерного типа и его механическим приводом от коленчатого вала дизеля, поскольку в предлагаемом изобретением в электрогидродинамическом насосе отсутствуют движущиеся детали и он не требует их привода.

Ремонтопригодность дизеля, в котором используются предлагаемые изобретением способ и система топливоподачи, повышается вследствие того, что вместо замены изношенных под действием трения подвижных деталей (плунжерных пар, толкателей, кулачкового вала и его подшипников) и деталей механического привода (шестерен, пластинчато-роликовой цепи или зубчатого ремня) существующего топливного насоса высокого давления плунжерного типа от коленчатого вала дизеля или замены его целиком, замена предлагаемого электрогидродинамического насоса высокого давления требует меньших трудозатрат вследствие отсутствия его механического привода, а из числа его собственных деталей при ремонте требуется замена только находящихся в топливе его рабочей камеры высоковольтного и заземленного электродов, торцы которых, формирующие искровой промежуток для электрического разряда между ними, подвергаются эрозионному износу и в процессе эксплуатации дизеля увеличение этого промежутка может компенсироваться путем ввертывания заземленного электрода в корпусе насоса, что повышает межремонтный срок службы последнего, а трудозатраты на эту операцию являются незначительными по сравнению с таковыми при регулировках и ремонте насосов плунжерного типа.

В результате проведенного патентного поиска заявителями не обнаружены технические решения, содержащие существенные отличительные признаки заявленного технического решения, которые использовались бы для реализации поставленной заявителями задачи с получением такого же результата, вследствие чего заявленное техническое решение соответствует критерию изобретения «изобретательский уровень».

Изобретение является промышленно применимым, т.к. не содержит существенных признаков, техническая реализация которых невозможна.

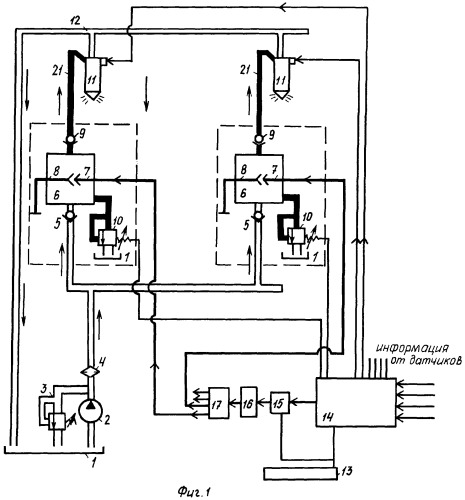

На фиг.1 представлена функциональная схема системы, включающая элементы подачи топлива под высоким давлением с помощью ЭГДН и впрыскивания его через электрогидравлические форсунки, а также элементы электрического управления углом опережения впрыскивания в камеры сгорания дизеля топлива и величиной его цикловой дозы.

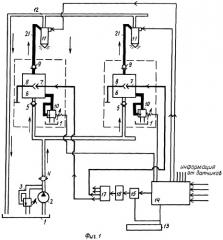

На фиг.2 представлена функциональная схема подачи топлива из ЭГДН в топливный аккумулятор, а из него - к электрогидравлическим форсункам.

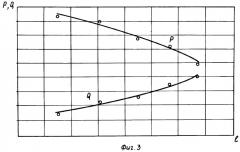

На фиг.3 -графики изменения давления р топлива в рабочей камере ЭГДН и цикловой дозы Q, подаваемой в функции величины искрового зазора l между торцами находящихся в нем высоковольтного и заземленного электродов.

Заявленная система содержит гидравлическую и электрическую части, первая из которых выполняет функцию источника ударной волны давления топлива, а вторая - формирование для этой цели высоковольтных импульсов необходимой амплитуды и частоты, являющихся оптимальными для различных скоростных и нагрузочных режимов работы дизеля, его теплового состояния и условий эксплуатации транспортного средства.

Система топливоподачи с электронным управлением (гидравлическая часть) состоит из топливного бака 1, подкачивающего насоса 2 (поршневого, шестеренного, шиберного), работающего от одного из валов дизеля и снабженного переливным гидроклапаном 3, подает топливо под низким давлением через фильтр очистки топлива 4 и всасывающий гидроклапан 5 в рабочую камеру электрогидродинамического насоса (ЭГДН) 6, в который установлены высоковольтный электрод 7 и заземленный электрод 8, напорного гидроклапана 9, регулятора давления 10, установленного на ЭГДН 6 и обеспечивающего в ней давление, электрогидравлических форсунок 11, трубопроводов низкого давления 12, топливного аккумулятора 18, снабженного датчиком давления 19 и переливного гидроклапана с электрическим управлением 20, трубопроводов высокого давления 21.

Электрическая часть системы топливоподачи состоит из стартерной аккумуляторной батареи 13, которая подает питание под низким напряжением на генератор высоковольтных импульсов 15, который по сигналам блока управления 14, в постоянную и оперативную памяти которого заложены программы оптимальных моментов начала подъема и продолжительностей поднятого состояния игл электрогидравлических форсунок 11, изменяющихся по сигналам установленных на двигателе датчиков (не показаны), реагирующих на изменение скоростного и нагрузочного режимов его работы, теплового состояния, положения педали акселератора шасси, температуры и давления атмосферного и наддувочного воздуха и т.п., а сигналы с генератора высоковольтных импульсов 15 поступают в блок высокого напряжения 16 и затем в транзисторный коммутатор 17, обеспечивающий последовательность подачи напряжения на высоковольтный электрод 7.

При высоковольтном разряде между высоковольтным 7 и заземленным 8 электродами в топливе, находящемся внутри рабочей камеры электрогидродинамического насоса (ЭГДН) 6, выделяющееся тепло вызывает испарение топлива, возникновение объема паротопливной фазы и, следовательно, волну высокого давления, распространяющуюся со звуковой скоростью через напорный гидроклапан 9 и поступающую через трубопровод высокого давления 21 либо непосредственно на вход соответствующей электрогидравлической форсунки 11, либо предварительно в топливный аккумулятор 18, а из него по аналогичным трубопроводам 21 через напорный гидроклапан 9 на вход каждой электрогидравлической форсунки 11. Каждая рабочая камера электрогидродинамического насоса 6 снабжена регулятором давления 10, реагирующим на сигналы блока управления 14 и обеспечивающим в рабочей камере электрогидродинамического насоса 6 и, следовательно, в топливном аккумуляторе 18 оптимального давления.

Система топливоподачи с электронным управлением и реализуемый при этом способ создания высокого давления топлива работает следующим образом.

Из топливного бака 1 топливо подкачивающим насосом 2, снабженным переливным гидроклапаном 3, поступает через фильтр очистки топлива 4 и всасывающие гидроклапаны 5 в рабочие камеры каждого ЭГДН 6, когда в них в результате релаксации паротопливной фазы происходит резкое снижение давления. В рабочей камере каждого ЭГДН 6 установлены высоковольтный электрод 7 и заземленный электрод 8 с искровым зазором между торцами. При подаче на высоковольтный электрод 7 высоковольтного импульса через указанный промежуток проскакивает искра, формирующая высоковольтный разряд. Под действием выделяемой им теплоты в искровом зазоре происходит испарение топлива и образование объема паротопливной фазы, вызывающей формирование ударной волны давления. В случае превышения ее величины, оптимальной для данного режима работы двигателя, регулятор давления 10 ЭГДН 6 по сигналам блока управления 14 сливает часть топлива из рабочей камеры ЭГДН 6 обратно в топливный бак 1, доводя давление в ней до оптимального. Под действием возникшей в рабочей камере каждого ЭГДН 6 ударной волны давления топливо из нее через напорный гидроклапан 9 поступает по трубопроводу высокого давления 21 в каждую электрогидравлическую форсунку 11. Часть поступившего в электрогидравлическую форсунку 11 топлива расходуется на управление ее работой и по трубопроводу низкого давления 12 сливается в топливный бак 1. При такой схеме гидравлической части предлагаемой системы подачи топлива недостаток, свойственный системам подачи топлива с отдельным общим насосом высокого давления, соединенным трубопроводами высокого давления 21 с электрогидравлическими форсунками 11, и заключающийся в трудности обеспечения герметичности соединений указанных трубопроводов с насосом высокого давления и форсунками, может быть устранен путем исполнения каждой электрогидравлической форсунки 11 в виде единого агрегата с каждым обладающим малыми размерами рабочей камеры ЭГДН 6 и его напорным гидроклапаном 9, вследствие чего отпадает необходимость в соединительных трубопроводах высокого давления 21 и каждая электрогидравлическая форсунка 11 превращается в электрогидравлическую насос-форсунку.

Схема гидравлической части системы для подачи топлива к электрогидравлическим форсункам 11 через топливный аккумулятор 18 представлена на фиг.2 и содержит рабочую камеры единственного ЭГДН 6, напорный гидроклапан 9, топливный аккумулятор 18, снабженный датчиком давления топлива 19 и переливным гидроклапаном с электрическим управлением 20, реагирующим на сигналы блока управления 14 и обеспечивающим оптимальное давление в топливном аккумуляторе 18 в зависимости от режимов работы двигателя, его теплового состояния и условий эксплуатации транспортного средства путем слива части топлива обратно в топливный бак 1, а из топливного аккумулятора 18 топливо под оптимальным давлением через напорный гидроклапан 9 поступает к электрогидравлическим форсункам 11.

Схема электрической части системы, являющейся одинаковой для обоих вариантов ее гидравлических частей, представленных на фиг.1 и 2, содержит источник низкого напряжения, например стартерную аккумуляторную батарею 13 транспортного средства, питающую блок управления 14 и генератор импульсов 15, от которого эти импульсы поступают на блок высокого напряжения 16 и через транзисторный коммутатор 17 на высоковольтный электрод 7, причем блок управления 14 направляет также командные импульсы регулятора давления 10 ЭГДН 6, переливному клапану с электрическим управлением 20 топливного аккумулятора 18 и электрогидравлическим форсункам 11 по сигналам датчиков, учитывающих условия эксплуатации транспортного средства и обеспечивающих оптимальные значения угла опережения начала впрыскивания топлива в камеры сгорания дизеля и величины его цикловой дозы.

В предложенном устройстве используется явление образования ударной волны давления в жидкости при пропускании через нее высоковольтного разряда между электродами. Расчет основных параметров такого устройства основывается на следующих уравнениях /3/.

Вольт-секундная характеристика искрового промежутка с однородным полем с учетом перегрева жидкости

Наибольшее расстояние между торцами электродов, при котором возможен тепловой пробой, м

Давление в канале разряда

Pк=4,5·10-20(dN/dt)2/3/4,3·10-19+3,9·10-21(dN/dt)1/6

Скорость расширения канала разряда, м/с

dr/dt=7,9·10-2(dN/dt)1/4

Энергия, выделившаяся в течение первого полупериода колебаний разрядного тока, отнесенная к единице длины межэлектродного промежутка, Дж/м

В уравнениях принято:

Unp - вольт-секундная характеристика зазоров с однородным полем;

l - расстояние между электродами;

G0 - удельная проводимость дизельного топлива при 0°С;

tпр - продолжительность пробоя;

τ=3·10-5 c - постоянная времени;

с, ρ - удельная теплоемкость и плотность дизельного топлива;

s - площадь оголенной поверхности электрода, контактирующая с топливом;

Т1; Т2 - начальная температура и температура парообразования топлива;

С - емкость конденсатора блока высокого напряжения;

Екр - критическая напряженность электрического поля между электродами разрядника;

Pк - давление в канале разряда;

dN/dt - крутизна импульса мощности, отнесенная к единице длины искрового промежутка между электродами, Вт/с·м

r - радиус канала разряда;

dr/dt - скорость расширения канала разряда;

L - индуктивность цепи разряда;

- относительное сопротивление канала разряда;

R - абсолютное сопротивление канала разряда.

При испытаниях макетного образца ЭГДН высоковольтные импульсы фиксированной мощности от электрической части системы подавались на электрод 7, а величины ударных волн давлений топлива в рабочей камере ЭГДН 6 записывались компьютером, оснащенным аналого-цифровым преобразователем и осциллографом с помощью тарировочного графика.

Результаты испытаний предлагаемой системы топливоподачи с макетным образцом ЭГДН представлены на фиг.3 в виде зависимостей требуемых абсолютных величин расхода Q и амплитуд р ударных волн давления нагнетаемого им топлива в зависимости от величины l искрового зазора между торцами его высоковольтного и заземленного электродов.

Таким образом, использование предлагаемых способа создания высокого давления топлива, впрыскиваемого в камеры сгорания дизелей, и системы топливоподачи для его осуществления, обеспечивают выполнение энергетических, экономических и экологических требований, предъявляемых к ним дизелями транспортных средств.

Источники информации

1. Тракторы. Конструкция: Учебник для студентов ВУЗов, обучающихся по направлению «Наземные транспортные системы» и специальности «Автомобиле- и тракторостроение» /И.П.Ксеневич, В.М.Шарипов, Л.Х.Арустамов и др.; Под общей редакцией И.П.Ксеневича, В.М.Шарипова. - М.: Машиностроение, 2000. - 821 с.: ил. стр. 124, рис.2.57

2. Россия, № 2004853, МКИ5 F 04 F 1/16, 1993 г. (прототип).

3. Электротехнический справочник, том 3, книга 2, М., Энергоатомиздат, 1988 г., стр. 230-238.

1. Способ создания высокого давления топлива, впрыскиваемого в камеры сгорания дизелей, заключающийся в том, что топливо подают из топливного бака подкачивающим насосом, снабженным переливным гидроклапаном, под низким давлением через фильтр и всасывающий гидроклапан в рабочую камеру электрогидродинамического насоса (ЭГДН), в которой размещены электроды, отличающийся тем, что в рабочей камере ЭГДН создают высоковольтный разряд путем пропускания через топливо высоковольтных импульсов между находящимися в нем электродами, причем высоковольтные импульсы подают на высоковольтный электрод от источника высокого напряжения с электронным управлением, а другой электрод заземляют, высоковольтным разрядом образуют объем паротопливной фазы, в результате чего формируется ударная волна высокого давления (от 400 МПа до 500 МПа), вытесняющая топливо из рабочей камеры ЭГДН, которое через напорный гидроклапан подают либо непосредственно к каждой электрогидравлической форсунке, либо предварительно через топливный аккумулятор, после релаксации паротопливной фазы и снижения давления в рабочей камере ЭГДН ее заполняют топливом через всасывающий гидроклапан под давлением, создаваемым подкачивающим насосом, причем регулирование высокого давления топлива на входе в электроуправляемые форсунки дизеля осуществляют путем изменения частоты и амплитуды высоковольтных импульсов, которые поступают на высоковольтный электрод, а также с помощью регуляторов давления, установленных на ЭГДН.

2. Способ по п.1, отличающийся тем, что давление в топливном аккумуляторе регулируют переливным гидроклапаном с электрическим управлением по сигналам установленного в топливном аккумуляторе датчика давления.

3. Система топливоподачи для осуществления способа по п.1, состоящая из топливного бака, подкачивающего насоса с переливным гидроклапаном и топливного фильтра, связанных через всасывающий гидроклапан с входом ЭГДН, в рабочей камере которого размещены электроды, выход ЭГДН связан через напорный гидроклапан и трубопроводы высокого давления с входом в электрогидравлические форсунки, отличающаяся тем, что электроды рабочей камеры ЭГДН установлены с искровым зазором между их торцами, причем один из них заземлен, а другой - высоковольтный - подключен к источнику высокого напряжения с электронным управлением для создания в рабочей камере ЭГДН высоковольтного разряда и ударной волны высокого давления (от 400 МПа до 500 МПа), состоящему из генератора высоковольтных импульсов, питаемого от стартерной батареи транспортного средства и вырабатывающего высоковольтные импульсы, управляемые блоком высокого напряжения и передаваемые на высоковольтный электрод ЭГДН через транзисторный коммутатор, при этом вся система контролируется блоком управления сигналов.