Способ получения гранулированного углеродного материала и реактор для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и оборудованию для производства углерод-углеродных материалов с высокой насыпной плотностью, которые могут быть использованы в черной и цветной металлургии, в химической и электронной отраслях промышленности. Способ включает нагрев во вращающемся горизонтальном реакторе движущегося слоя гранулированной сажи продуктами полного сгорания топлива, подачу под слой сажи газообразных или парообразных углеводородов и их термическое разложение с осаждением на саже пироуглерода. Продукты полного сгорания топлива с температурой 1100-1400°С подают в виде трех потоков - основного и двух вспомогательных. Основной поток подают в виде направленной струи над движущимся слоем в горизонтальной плоскости под углом 30-60° к оси реактора. Вспомогательные потоки подают над основным потоком в горизонтальной плоскости под углом 15-30° к оси реактора. Реактор включает горизонтально расположенный футерованный изнутри корпус с крышками, снабженный приводом вращения, патрубками для подачи гранулированной сажи и для вывода углеродного материала и реакционных газов, средствами для нагрева сажи и закрытую с одного конца трубу с радиальными отверстиями по всей длине для подачи углеводородов, установленную в нижней части корпуса. К его переднему торцу в горизонтальной плоскости под углом 30-60° к оси реактора неподвижно установлены генератор продуктов полного сгорания топлива, а над ним под углом 15-30° к оси реактора - две горелки для сжигания топлива с воздухом. Изобретение обеспечивает получение углеродного материала с широким диапазоном свойств, повышение производительности и экономичности процесса, снижение выбросов в атмосферу газообразных продуктов реакции. 2 с. и 3 з.п. ф-лы, 3 ил, 2 табл.

Реферат

Настоящее изобретение относится к технологии и оборудованию для производства углерод-углеродных материалов с высокой насыпной плотностью, которые могут быть использованы в черной и цветной металлургии, а также в химической и электронной отраслях промышленности.

Известен способ получения гранулированного углеродного материала в движущемся высокотемпературном слое гранулированной сажи с подачей в него газообразных или парообразных углеводородов противотоком, их разложение с получением пироуглерода и его осаждением на поверхности частиц сажи, приводящим к уплотнению гранул. При этом нагрев слоя гранулированной сажи осуществляют воздействием на него электрического тока. Данный способ осуществляют в вертикальном цилиндрическом реакторе, футерованным изнутри огнеупорным материалом, в котором в различных сечениях по высоте аппарата установлены электроды для подвода энергии. Загрузку гранулированной сажи осуществляют в верхней части реактора.

В нижней же части реактора установлены устройства для подачи газообразных или парообразных углеводородов. (Авторское свидетельство СССР №1421691, МПК С 01 В 31/02, 1988).

Недостатком данных способа и реактора для получения углеродного гранулированного материала является сложность и нестабильность технологического процесса, а также неоднородность свойств гранулированного углеродного материала вследствие неоднородности электрического сопротивления слоя и, как следствие, спекаемость гранул.

Известен способ получения углеродного гранулированного материала, включающий нагрев продуктами сгорания вспомогательного топлива движущегося слоя гранулированной сажи до температуры 750-1200°С, подачу в него газообразных или парообразных углеводородов с последующим их термическим разложением и осаждением пироуглерода на саже. Процесс ведут до привеса пироуглерода 150-210% от веса сажи. Способ осуществляется в реакторе, футерованном изнутри, расположенном горизонтально и снабженном приводом вращения, а также патрубками для подачи гранулированной сажи и углеводородов и для вывода углеродного материала и реакционных газов. Средство для нагрева сажи выполнено в виде горелки, выходная насадка которой установлена под углом 30-90° к торцевой стенке корпуса в вертикальной плоскости. Углеводороды, которые являются источником пироуглерода, подают под слой сажи по закрытой с одного конца трубе с радиальными отверстиями, установленной в нижней части корпуса реактора. (Патент РФ №2106375, МПК С 09 С 1/60, 1998).

Недостатком известных способа и реактора для получения гранулированного углеродного материала является низкая скорость уплотнения сажи, а также неравномерность прогрева слоя сажи, т.к. подача теплоносителя в вертикальной плоскости не обеспечивает полноты охвата футерованной стенки по всей длине реактора, вследствие чего снижается производительность процесса и его экономичность.

Целью данного изобретения является получение углеродного материала в широком диапазоне свойств, а также повышение производительности процесса и его общей экономичности, снижение выбросов в атмосферу газообразных продуктов реакции.

Предлагаемый способ получения углеродного гранулированного материала включает нагрев продуктами полного сгорания вспомогательного топлива с температурой 1100-1400°С движущегося во вращающемся горизонтальном реакторе слоя гранулированной сажи, отношение высоты которого к его длине при постоянном объеме составляет 0,15-1,0. Нагрев слоя сажи осуществляют путем подачи теплоносителя тремя потоками - основным и двумя вспомогательными. При этом основной поток подают в виде направленной струи над движущимся слоем сажи в горизонтальной плоскости под углом 30-60° к оси реактора, а вспомогательные подают над основным потоком в горизонтальной плоскости под углом 15-30° к оси реактора. Под вращающийся с окружной скоростью 0,4-4,0 об/мин нагретый слой гранулированной сажи непрерывно подают газообразные или парообразные углеводороды, которые разлагаются под воздействием высокой температуры с образованием пироуглерода на поверхности частиц сажи.

Отличительным признаком способа является новый прием подвода тепла в реактор, который заключается в сжигании топливовоздушной смеси в отдельно стоящем неподвижном генераторе и подаче продуктов полного горения топлива внутрь реактора в направлении его футерованной стенки. Направленную струю продуктов полного горения с температурой 1100-1400°С подают над слоем движущегося материала в горизонтальной плоскости с переднего торца реактора под углом 30÷60° к его оси. Для полноты охвата струями продуктов полного горения всей футерованной стенки по длине реактора и подрегулировки температуры слоя над основным потоком в двух плоскостях подаются струи топливно-воздушной смеси под углом 15÷30% к оси реактора.

Данный прием обеспечивает полноту выделения тепла из топлива, равномерный прогрев движущегося слоя углеродного материала и тем самым повышение эффективности использования тепла, производительности процесса и его экономичности.

Снижение температуры струи ниже 1100°С понижает эффективность процесса и его производительность, а повышение выше 1400°С приводит к возгоранию слоя.

Уменьшение угла струи к оси реактора ниже 30° снижает прогрев слоя в начальной части реактора, а увеличение >60°С ограничивается конструктивными особенностями установки неподвижного генератора при вращающемся реакторе.

Другим отличительным признаком способа является соотношение высоты движущегося слоя h к его длине L при постоянном объеме. При поддержании соотношения h/L=0,15÷1,0 при постоянном объеме слоя наблюдается наиболее высокая производительность реактора. При значении снижается производительность, а при значении снижается однородность материала по плотности.

Отличительным признаком способа является также поддержание определенной окружной скорости пересыпания движущегося слоя. Эта скорость обеспечивается скоростью вращения реактора вокруг его продольной оси.

Поддержание окружной скорости вращения реактора в диапазоне 0,4-4,0 об/мин в вышеописанных условиях обеспечивает более быстрый и равномерный прогрев слоя, повышение экономичности и производительности процесса.

Теплоподвод к движущемуся слою происходит двумя путями - излучением и конвекцией со стороны потока газов полного горения, движущегося над слоем углеродного материала, и излучением от свода реактора с одной стороны и контактным подводом тепла за счет теплопроводности между раскаленной футеровкой реактора и слоем углеродного материала с другой. Передача тепла теплопроводностью при непосредственном контакте футеровки и движущегося слоя в сильной мере зависит от скорости непрерывного подвода под слой углеродного материала нагретой продуктами полного горения теплоотдающей поверхности футеровки и возрастает с ростом окружной скорости вращения реактора. Ограничением является возрастание сопротивления слоя раздаточному коллектору, находящемуся в слое, которое может достигнуть больших значений и привести к нарушению конструкции коллектора и разрушению гранул.

Снижение скорости <0,4 об/мин приводит к резкому снижению скорости уплотнения гранул пироуглеродом и экономичности процесса, а повышение >4,0 об/мин - к сильному возрастанию сопротивления слоя газораздаточному коллектору, приводящему к его повреждению, а также к разрушению гранул.

Предлагаемый реактор для осуществления способа получения углеродного гранулированного материала включает горизонтально расположенный футерованный огнеупором изнутри цилиндрический корпус с крышками, снабженный приводом вращения. При этом торцевая передняя стенка имеет огнеупорную фурму с углом раскрытия внутрь реактора 90-160°. Реактор снабжен патрубками подачи гранулированной сажи и патрубками вывода углеродного материала и реакционных газов, а также закрытую с одного конца трубу с радиальными отверстиями по всей длине для подачи газообразных или парообразных углеводородов, которая установлена в нижней части реактора. Кроме того, реактор снабжен средством для нагрева слоя гранулированной сажи, которое выполнено в виде прикрепленного неподвижно к станине вращающегося реактора, с его передней торцевой стенки, имеющей огнеупорную фурму с углом раскрытия 90-160°, генератора высокотемпературных газов полного сгорания вспомогательного топлива. Генератор расположен в горизонтальной плоскости к оси реактора под углом 30-60°, и над ним двух неподвижно установленных под углом 15-30° к оси реактора горелок для предварительного смешения топлива с воздухом.

Отличительными признаками предлагаемого реактора является выполнение средств для нагрева сажи в виде неподвижно прикрепленного к станине реактора, с его переднего торца, генератора высокотемпературных газов полного сгорания вспомогательного топлива, который расположен в горизонтальной плоскости под углом 30-60° к оси реактора, и над ним двух неподвижно установленных под углом 15-30° к оси реактора горелок для сжигания предварительной смеси топлива с воздухом.

Другим отличием является снабжение передней торцевой стенки огнеупорной фурмой с углом раскрытия внутрь реактора, равным 90-160°.

Предлагаемая совокупность существенных признаков, характеризующая способ получения углеродного гранулированного материала и реактор для его осуществления, позволит получить углеродный материал в широком диапазоне свойств, а также повысить производительность процесса и его общую экономичность, снизить объем выбросов в атмосферу газообразных продуктов реакции.

Подвод тепла и нагрев движущегося слоя гранулированной сажи является ключевым моментом в процессе получения качественного материала. Предлагаемый согласно данному изобретению прием подвода тепла заключается в том, что сгорание основного, необходимого для процесса количества топливовоздушной смеси осуществляется в неподвижно установленном вне реактора генераторе, где происходит образование потока продуктов полного сгорания с температурой 1100-1400°С. Поток продуктов горения в виде направленной струи поступает в пространство, расположенное над движущимся слоем гранулированной сажи, в направлении футерованной стенки, в горизонтальной плоскости к оси реактора. Угол подачи газов, равный 30-60° к оси реактора, позволяет охватить максимальную площадь нагреваемой футерованной стенки. Для полноты охвата высокотемпературными струями продуктов полного горения футерованной стенки по всей длине реактора и стабилизации температуры слоя сажи над основным потоком продуктов горения подают две дополнительные струи топливовоздушной смеси под углом 15-30° к оси реактора.

Необходимо заметить, что подача основного потока продуктов полного горения топлива под углом к оси реактора более 60° ограничена конструктивными особенностями установки неподвижного генератора при вращающемся реакторе, а его уменьшение менее 30° снижает температуру прогрева сажи у передней стенки реактора. Варьирование углов подачи дополнительных потоков теплоносителя обусловлено необходимостью выравнивания температуры внутренней стенки по всей ее длине.

Регулирование угла подачи теплоносителя обеспечивается наличием в конструкции реактора передней торцевой стенки в виде огнеупорной фурмы с углом раскрытия внутрь полости реактора под углом 90-160°. Выполнение фурмы под углом раскрытия менее 90 затрудняет прогрев материала в начальной зоне реактора, а его увеличение более 160° ограничивается конструктивными особенностями реактора.

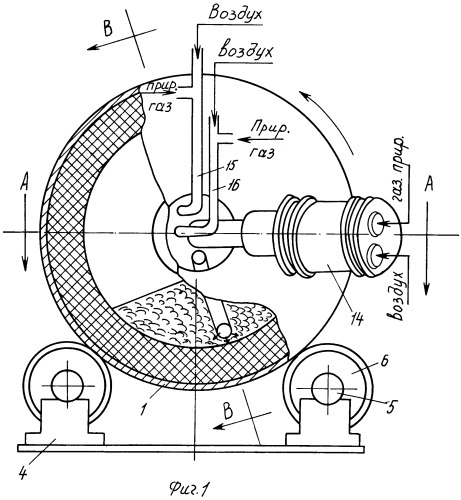

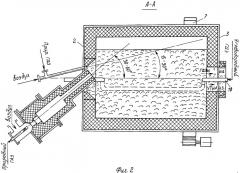

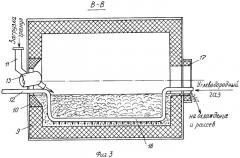

На фиг.1 представлен поперечный разрез предлагаемого реактора; на фиг.2 - горизонтальное сечение фиг.1 по А-А; на фиг.3 - сечение реактора по В-В.

Реактор для получения углеродного гранулированного материала содержит корпус 1 с передней крышкой 2 и задней крышкой 3. Корпус 1 установлен горизонтально на подвижных опорах 4, включающих катки 5, вращающиеся в опорах 6. Корпус 1 реактора снабжен также средством для его вращения относительно продольной оси, которое включает венечную шестерню 7, соединенную с приводом вращения.

Корпус 1 и его крышки 2 и 3 снабжены футеровкой 9, которая защищает их от воздействия высоких температур. При этом его передняя торцевая стенка корпуса 1 имеет огнеупорную фурму 10 с углом раскрытия внутрь полости реактора 160°. В верхней части передней крышки 2 смонтирован патрубок 11 для подачи гранулированной сажи, а в нижней ее части - патрубок для подачи углеводородов 12. На передней крышке 2 смонтирован также патрубок 13 для подачи потока высокотемпературных продуктов полного горения вспомогательного топлива, который образуется в неподвижно установленном генераторе 14. Патрубок 13 не проходит внутрь корпуса 1 реактора и установлен над слоем углеродного материала так, что ось его выходной насадки направлена на стенку корпуса и подает струю продуктов полного горения топлива под углом 30-60° к продольной оси реактора. Над патрубком 13 на передней крышке 2 установлены две топливные горелки 15 и 16, которые проходят внутрь корпуса 1 и установлены таким образом, что их оси направлены на стенку реактора и образуют с его продольной осью углы 15° и 30° соответственно. На задней крышке 3 смонтирован патрубок 17 для вывода гранулированного углеродного материала и газообразных продуктов реакции.

В нижней части корпуса 1 параллельно продольной оси реактора установлена по меньшей мере одна труба 18 с радиальными отверстиями 20, закрытая с одного конца и соединенная другим концом с патрубком 12 для подачи в слой сажи углеводородов.

В описанном выше устройстве процесс получения углеродного гранулированного материала осуществляют следующим образом. Гранулированную сажу через патрубок 11 непрерывным потоком подают в реактор, где она образует слой, который движется горизонтально и одновременно пересыпается за счет вращения корпуса 1 относительно продольной оси реактора.

В генератор 14 подают топливо и воздух в количестве 1,3÷1,7 стехиометрического. В результате сгорания топлива образуется поток продуктов полного горения с температурой 1100-1400°С, который подают над слоем гранулированной сажи посредством патрубка 13 под углом 45° к продольной оси реактора струей, направленной на футеровку 9 корпуса 1 реактора. Одновременно в топливные горелки 15 и 16 подают вспомогательное топливо с воздухом в количестве 1,3÷1,7 стехиометрического. Полученная в результате полного смешения топливовоздушная смесь двумя направленными потоками под углами 15°С и 30°С к продольной оси реактора соответственно поступает в реактор. За счет продуктов сгорания топлива слой гранулированной сажи нагревают до температуры 800-1200°С. В нагретый слой сажи через патрубок 12 и далее по трубе 18 непрерывно подают газообразные или парообразные углеводороды, которые поступают в слой через отверстия трубы 18.

Углеводороды при температуре 800-1200°С термически разлагаются с образованием на саже пироуглерода и с выделением водорода, окиси углерода, метана. Реакционные газы, представляющие собой продукты полного горения топлива и гранулированный материал, через патрубок 17 выводят из реактора.

Примеры осуществления технологического процесса приведены в табл. 1 и 2.

| Таблица 1 | |||

| № п/п | Параметры технологического процесса | (прототип) | Предлагаемый процесс |

| 1 | 2 | 3 | 4 |

| 1. | Расход гранулированной сажи кг/час | 20,0 | 20,0 |

| 2. | Расход природного газа в центральную горелку, нм3/час, установленную под углом 30% в вертикальной плоскости | 10,0 | - |

| 3. | Расход природного газа в генератор продуктов полного горения, установленный неподвижно с переднего торца реактора в горизонтальной плоскости под углом 45° | - | 10,0 |

| 4. | Расход пропан-бутановой смеси (75% C3H8 и 25% С4Н10) | 8,0 | 8,0 |

| 5. | Температура слоя науглероживания материала, °С. | 900 | 950 |

| 6. | Коэффициент избытка воздуха в горелке и в генераторе | 1,3÷1,7 | 1,3÷1,7 |

| 7. | Скорость вращения реактора вокруг продольной оси, об/мин | 0,55 | 0,55 |

| 8. | Привес пироуглерода, %/час | 20 | 30 |

| 9. | Удельная поверхность сажи, м2/г | 53,0 | 53,0 |

| 10. | Насыпная плотность, г/см3до науглероживанияпосле науглероживания в течение 4 час | 0,3950,716 | 0,3950,870 |

| Таблица 2 | |||

| № п/п | Параметры технологического процесса | (прототип) | Предлагаемый процесс |

| 1 | 2 | 3 | 4 |

| 1. | Расход гранулированной сажи, кг/час | 20,0 | 20,0 |

| 2. | Расход природного газа в центральную горелку, нм3/час, установленную под углом 30° в вертикальной плоскости | 10,0 | - |

| 3. | Расход природного газа в генератор продуктов полного горения, установленный неподвижно с переднего торца реактора в горизонтальной плоскости под углом 45° | - | 10,0 |

| 4. | Расход смеси пропан-бутана (75% С3Н8 и 25% С4Н10) | 8,0 | 8,0 |

| 5. | Коэффициент избытка воздуха при сжигании газа | 1,3÷1,7 | 1,3÷1,7 |

| 6. | Скорость вращения реактора вокруг продольной оси, об/мин | 0,55 | 2,0 |

| 7. | Соотношение высоты слоя к его длине при постоянстве объема слоя в реакторе | 0,4 | 0,4 |

| 8. | Привес пироуглерода, % /час | 20 | 35 |

| 9. | Удельная поверхность сажи, м2/г | 53 | 53 |

| 10. | Насыпная плотность, г/см3до науглероживанияпосле науглероживания в течение 4 час | 0,3950,716 | 0,3950,946 |

Анализ параметров процесса осуществления способа получения углеродного гранулированного материала согласно предлагаемому изобретению, приведенный в табл. 1 и 2, показывает, что при соотношении высоты слоя к его длине при постоянном объеме слоя в реакторе 0,4 и при постоянстве скорости вращения реактора вокруг продольной оси 0,55 об/мин подача направленной струи основного потока продуктов полного горения топлива под углом 45° и подрегулировкой разогрева футеровки по всей длине реактора путем подачи вспомогательных потоков топливо-воздушной смеси под углами 15° и 30° соответственно обеспечивает температуру слоя 950°С против 900°С при тех же прочих параметрах в условиях прототипа и насыпную плотность полученного материала 0,87 г/см3 против 0,716 г/см3 в условиях прототипа.

При увеличении скорости вращения реактора с 0,55 об/мин до 2,0 об/мин при тех же остальных условиях насыпная плотность материала возрастает с 0,87 г/см3 до 0,946 г/см3.

Данные табл. 1 и 2 демонстрируют преимущества в производительности процесса и реактора и экономичности процесса перед прототипом.

1. Способ получения углеродного гранулированного материала, включающий нагрев во вращающемся горизонтальном реакторе движущегося слоя гранулированной сажи продуктами полного сгорания топлива, подачу под слой сажи газообразных или парообразных углеводородов и их термическое разложение с осаждением на саже пироуглерода, отличающийся тем, что продукты полного сгорания топлива с температурой 1100-1400°С подают в виде трех потоков - основного и двух вспомогательных, причем основной поток подают в виде направленной струи над движущимся слоем в горизонтальной плоскости под углом 30-60° к оси реактора, а вспомогательные потоки подают над основным потоком в горизонтальной плоскости под углом 15-30° к оси реактора.

2. Способ по п.1, отличающийся тем, что отношение высоты движущегося слоя сажи к его длине составляет 0,15-1,0.

3. Способ по п.1, отличающийся тем, что окружная скорость вращения слоя составляет 0,4-4,0 об./мин.

4. Реактор для получения углеродного гранулированного материала, включающий горизонтально расположенный футерованный изнутри корпус с крышками, снабженный приводом вращения, патрубками для подачи гранулированной сажи и для вывода углеродного материала и реакционных газов, средствами для нагрева сажи, а также закрытую с одного конца трубу с радиальными отверстиями по всей длине для подачи углеводородов, установленную в нижней части корпуса, отличающийся тем, что к его переднему торцу в горизонтальной плоскости под углом 30-60° к оси реактора неподвижно установлены генератор продуктов полного сгорания топлива, а над ним под углом 15-30° к оси реактора - две горелки для сжигания топлива с воздухом.

5. Реактор по п.4, отличающийся тем, что его торцевая передняя стенка имеет огнеупорную фурму с углом раскрытия 90-160°.