Размалывающая гарнитура дисковой мельницы

Иллюстрации

Показать всеИзобретение предназначено для измельчения волокнистых материалов. Размалывающая гарнитура дисковой мельницы включает собранные из секторов два диска, рабочая поверхность которых состоит из центрального кольца с ножами и периферийного кольца с ножами, направленными от центра к периферии, расположенными под углом к радиусу диска, межножевые канавки рабочей поверхности периферийного кольца перекрыты переборками, размещенными на эксцентричных относительно центра дисков дугах, которых наклонены к радиусу r диска с той же стороны, что и ножи, а ближние к центру дисков боковые поверхности переборок скошены под углом 30...60° относительно периферийной донной поверхности, при этом высота выступающих над ней рабочих поверхностей переборок и центральных ножей равна 0,4...0,6 высоты рабочих кромок периферийных ножей. Изобретение позволяет интенсифицировать процесс размола, повысить качество размола и производительность и снизить энергозатраты работы гарнитуры в холостом режиме. 4 ил.

Реферат

Изобретение относится к размалывающим гарнитурам дисковых мельниц и предназначено для использования в целлюлозно-бумажной промышленности, но может найти применение и в других отраслях, в частности в химической, строительной промышленностях.

Известна размалывающая гарнитура дисковой мельницы, включающая два диска, состоящих из центрального и периферийного размалывающих колец, причем периферийное размалывающее кольцо каждого диска выполнено из абразивной керамики [1].

Недостатком данной гарнитуры являются большие энергозатраты при ее применении.

Наиболее близкой к заявляемой является размалывающая гарнитура дисковой мельницы, включающая два, собранные из секторов, диска, рабочая поверхность которых состоит из центрального кольца с ножами и периферийного кольца с выступами, направленными от центра к периферии, расположенными под углом к радиусу диска, количество которых на единицу окружности периферийного кольца увеличивается в радиальном направлении к его периферии [2].

Недостатками известной гарнитуры являются:

- недостаточные величины воздействия на обрабатываемый волокнистый полуфабрикат;

- малое количество времени прохождения волокнистого полуфабриката через зону размола и число циклов нагружения на него, при заданном удельном расходе электроэнергии;

- большое количество циклов прохождения волокнистого полуфабриката через зону размола для обеспечения требуемого качества готового продукта;

- частичная работа гарнитуры в холостом режиме, что, прежде всего, имеет место на участке, расположенном вблизи выходной окружной кромки периферийного кольца, где обработанный до высокой степени дисперсности волокнистый полуфабрикат свободно проходит по межножевым канавкам и межножевому зазору, не создавая заметного сопротивления режущим кромкам ножей и, соответственно, не получая с их стороны существенного механического воздействия.

Изобретение решает задачу интенсификации процесса, повышения качества размола и производительности при одновременном снижении энергозатрат.

Технический результат заключается в: интенсификации процесса размола, повышении качества размола и производительности, а также снижении энергозатрат.

Интенсификация процесса размола происходит за счет увеличения суммарной величины воздействия высокочастотных циклов на обрабатываемый волокнистый полуфабрикат. Повышение качества размола осуществляется за счет увеличения времени прохождения волокнистого полуфабриката через зону размола и количества высокочастотных циклов нагружения на волокно. Повышение производительности происходит за счет сокращения количества циклов прохождения волокнистым полуфабрикатом зоны размола. Снижение энергозатрат достигается за счет сокращения времени работы гарнитуры в холостом режиме.

Для обеспечения указанного технического результата в размалывающей гарнитуре дисковой мельницы, включающей собранные из секторов два диска, рабочая поверхность которых состоит из центрального кольца с ножами и периферийного кольца с ножами, направленными от центра к периферии, расположенными под углом к радиусу диска, количество которых на единицу окружности периферийного кольца увеличивается в радиальном направлении к его периферии, согласно изобретению межножевые канавки рабочей поверхности периферийного кольца перекрыты переборками, размещенными на эксцентричных относительно центра дисков дугах, радиусы которых наклонены к радиусу диска с той же стороны, что и ножи, а ближние к центру дисков боковые поверхности переборок выполнены под углом 30...60° относительно периферийной донной поверхности межножевых канавок, при этом высота выступающих над ней рабочих поверхностей переборок и центральных ножей равна 0,4...0,6 высоты рабочих кромок периферийных ножей.

Выполнение ближних к центру боковых поверхностей переборок под углом меньше 30° и больше 60° относительно донной поверхности межножевых канавок нецелесообразно так же, как и выполнение высоты выступающих над ней рабочих поверхностей переборок и центральных ножей меньше 0,4 и больше 0,6 высоты рабочих кромок периферийных ножей нецелесообразно, так как при преодолении их волокнистым полуфабрикатом:

- в первом случае не создается достаточная величина силы сопротивления и, соответственно, не увеличивается время нахождения волокнистого материала в зоне размола;

- во втором случае величина силы сопротивления начинает превышать значения, обеспечивающие возможность преодоления их волокнистым полуфабрикатом, что может привести к образованию застойных зон с последующей забивкой межножевых каналов.

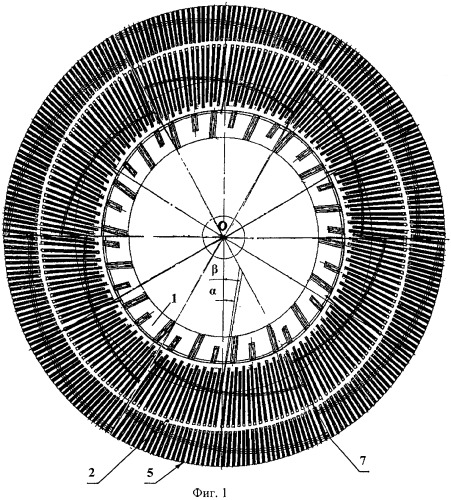

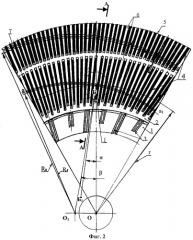

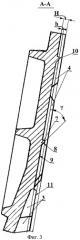

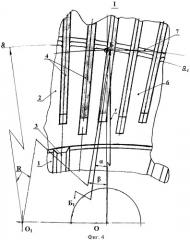

На фиг.1 изображена фронтальная проекция размалывающей гарнитуры дисковой мельницы в сборе; на фиг.2 - один из секторов; на фиг.3 - разрез А-А фиг.2 (по продольной оси межножевых канавок центрального и периферийного колец); на фиг.4 - выносной элемент 1 (фиг.2, в увеличенном масштабе с точкой Б пересечения произвольной дуги радиуса r с дугой а-a1).

Размалывающая гарнитура дисковой мельницы включает собранные из секторов два диска, рабочая поверхность которых состоит из центрального и периферийного 2 колец с центральными ножами 3 и периферийными ножами 4, направленными из центра О к периферии. Ближайшая к центру О дисков окружность, изображенная тонкой линией на фиг.1, является кромкой входного отверстия статорного диска. Кольцевая полость, расположенная между окружной кромкой входного отверстия статорного диска и входными окружными кромками центральных колец 1 статорного и роторного дисков, является разгонной зоной. Рабочие поверхности периферийного кольца 2 затенены (фиг.1, 2 и 4).

Количество периферийных ножей 4 на единицу окружности периферийного кольца 2 увеличивается в радиальном направлении к выходной 5 окружной кромке диска (фиг.1 и 2). Межножевые канавки 6 рабочей поверхности периферийного кольца 2 перекрыты переборками 7, размещенными на эксцентричных относительно центра О дисков, параллельных дугах радиусов R1 и R2 (фиг.2). Тонкой линией показана на фиг.2 произвольная центральная дуга радиуса ОБ=r, проходящая через точку Б пересечения продольной оси Б1Б периферийного ножа 4 с дугой a-a1, радиуса О1Б=R1, на которой расположены перемычки 7.

Центральные 3 и периферийные ножи 4 расположены под углом α к радиусу r диска; на чертежах - это угол Б1БО, между продольной осью Б1Б периферийного ножа 4 и радиусом ОБ произвольной дуги (фиг.1, 2 и 4).

Радиус R1 дуги a-a1 наклонен под углом β к радиусу r диска с той же стороны, что и ножей 3 и 4 - это угол O1БО, между радиусом O1Б=R1 дуги а-a1 и радиусом ОБ=r произвольной дуги (фиг.1, 2 и 4). Ближние к центру О дисков боковые поверхности 8 переборок 7 выполнены под углом γ=30...60° относительно периферийной донной поверхности 9 межножевых канавок 6 (фиг.3). Высота h выступающих над ней рабочих поверхностей 10 и 11 переборок 7 и выступающих центральных ножей 3 равна 0,4...0,6 высоты Н рабочих кромок периферийных ножей 4 (фиг.3).

Размалывающая гарнитура дисковой мельницы работает следующим образом. Волокнистый полуфабрикат под давлением поступает через входное отверстие статорного диска в разгонную полость, где за счет сил сцепления со стенкой вращающегося роторного диска, преодолевая силу трения с неподвижной стенкой статорного диска, закручивается и устремляется под действием центробежной и тангенциальной сил в направлении входных окружных кромок центральных колец 1 дисков (фиг.1, 2 и 3).

Попадая в полость, образованную центральными кольцами 1 статорного и роторного дисков, волокнистый полуфабрикат подвергается предварительной обработке в виде ударного воздействия с заданной частотой на часть его, оказавшуюся в межножевом зазоре, при динамическом, угловом, контакте перекрещивающихся центральных ножей 3 вращающегося - роторного и неподвижного - статорного дисков. Одновременно под действием центробежной и тангенциальной сил волокнистый полуфабрикат перемещается в направлении входных окружных кромок периферийных колец 2 дисков, претерпевая при этом циклические перепады давления в зонах схождения и расхождения перекрещивающихся центральных ножей 3 подвижного и неподвижного дисков, что усиливает ударное воздействие (фиг.1, 2 и 3).

В полости, образованной периферийными кольцами 2 статорного и роторного дисков, предварительно обработанный волокнистый полуфабрикат подвергается окончательной обработке, в виде высокочастотных циклов нагружения на пучки волокон, попавших в межножевой зазор, сопровождающейся разрушением их на межволоконном уровне. При этом увеличивается однородность и дисперсность волокнистого полуфабриката, что способствует его продвижению под действием центробежной и тангенциальной сил. По мере его продвижения, в радиальном направлении к выходным окружным кромкам 5 дисков, частота циклов нагружения увеличивается за счет увеличения количества периферийных ножей 4, что повышает степень дисперсности волокнистого полуфабриката и его проницаемость, с одновременным снижением статических и динамических сил сопротивления его продвижению со стороны боковых и донных 9 поверхностей межножевых канавок 6 периферийных колец 2 статорного и роторного дисков.

При движении под действием центробежной и тангенциальной сил, в зоне ближних к центру дисков переборок 7, волокнистый полуфабрикат упирается в боковые поверхности 8 переборок 7, затормаживается и далее перетекает через них. При этом образуются два потока волокнистого полуфабриката, движущиеся в одном направлении во фронтальной плоскости, которые, в зоне перекрещивания переборок, смещаются навстречу друг другу в осевом направлении и создают подпор следом набегающему потоку волокнистого полуфабриката. За счет этого, в отличие от известных гарнитур, в предлагаемой конструкции увеличивается статическое сопротивление продвижению тонкодисперсного волокнистого полуфабриката, время прохождения данной зоны размола и, соответственно, время и суммарная величина воздействия высокочастотных циклов нагружения на значительно меньшие по размеру сгустки, образования и пучки волокон, чем на начальной стадии, описанной выше.

Этому способствует также эксцентричное относительно центра О дисков расположение дуг, на которых размещены переборки 7, и односторонний наклон радиусов R1, R2 дуг периферийных ножей 4 к произвольному радиусу r дисков. Такое геометрическое построение приводит к тому, что при вращении роторного диска движущимся фронтом является активная, боковая сторона 8 переборок 7, принадлежащая вогнутой части дуги а-a1, на которой они расположены. А так как, в данном случае, передний край «а» дуги а-a1 роторного диска относительно его центра О расположен выше, чем замыкающий - «a1», то при вращении роторного диска набегающие активные боковые стороны 8 переборок 7 имеют суммарную составляющую своего движения, направленную к центру О, и при контакте с волокнистым полуфабрикатом оттесняют его в этом направлении, т.е. также увеличивают время прохождения данной зоны размола и, соответственно, время и суммарную величину воздействия высокочастотных циклов нагружения на волокно. Кроме того, при идентичном исполнении роторной и статорной гарнитур, в рабочем, сопряженном положении роторные дуги а-a1, на которых расположены переборки 7, при вращении роторного диска, пересекаются с дугами а-a1 статорного диска, причем составляющая движения контакта их пересечения также направлена от периферии к центру О дисков и, по мере чередования секторов дисков, циклически повторяется. Это позволяет создать дополнительные высокочастотные циклы нагружения, воздействующие на тонкодисперсный волокнистый полуфабрикат в зоне расположения переборок 7 и увеличить время воздействия за счет его затормаживания.

Следует отметить, что наклон активных боковых поверхностей 8 переборок 7 на 30...60°, относительно периферийной донной поверхности 9, способствует преодолению их волокнистым полуфабрикатом и, следовательно, предотвращению забивания межножевых канавок 5 в местах расположения переборок 7, что позволяет улучшить эксплуатационные характеристики предлагаемой гарнитуры.

Требуемая величина сопротивления, оказываемого переборками 7, при преодолении их высокодисперсным волокнистым полуфабрикатом, обеспечивается высотой h их рабочей кромки 10 над периферийной донной поверхностью 9, равной 0,4...0,6 высоты Н рабочих кромок периферийных ножей 4.

Зазор, необходимый для прохождения исходного крупнодисперсного волокнистого полуфабриката через центральные кольца 1 гарнитур дисков, обеспечивается высотой h рабочих поверхностей 11 центральных ножей 3 над периферийной донной поверхностью 9, также равной 0,4...0,6 высоты Н рабочих кромок периферийных ножей 4.

Использование данного изобретения позволит:

- интенсифицировать процесс размола за счет увеличения суммарной величины воздействия высокочастотных циклов нагружения на обрабатываемый волокнистый полуфабрикат;

- повысить качество размола волокнистого полуфабриката за счет увеличения времени его прохождения через зону размола и количества высокочастотных циклов нагружения на волокно;

- повысить производительность за счет сокращения количества циклов прохождения волокнистого полуфабриката через зону размола;

- снизить энергозатраты за счет сокращения времени работы гарнитуры в холостом режиме.

Источники информации

1. SU, №502993, МПК D 21 D 1/30, заявлено 02.01.1974 г., бюллетень №6, опубликовано 15.02.1976 г.

2. SU, №730916, МПК D 21 D 1/30, заявлено 08.08.1978 г., бюллетень №16, опубликовано 30.04.1980 г.

Размалывающая гарнитура дисковой мельницы, включающая собранные из секторов два диска, рабочая поверхность которых состоит из центрального кольца с ножами и периферийного кольца с ножами, направленными от центра к периферии, расположенными под углом к радиусу диска, причем количество ножей на единицу окружности периферийного кольца увеличивается в радиальном направлении к выходной окружной кромке диска, отличающаяся тем, что межножевые канавки рабочей поверхности периферийного кольца перекрыты переборками, размещенными на эксцентричных относительно центра дисков дугах, радиусы которых наклонены к радиусу диска с той же стороны, что и ножи, а ближние к центру дисков боковые поверхности переборок выполнены под углом 30÷60° относительно периферийной донной поверхности, при этом высота выступающих над ней рабочих поверхностей переборок и центральных ножей равна 0,4÷0,6 высоты рабочих кромок периферийных ножей.