Способ сварки взрывом

Иллюстрации

Показать всеИзобретение относится к области технологии сварки металлов взрывом. Предложен способ сварки взрывом, включающий установку заряда взрывчатого вещества (ВВ) на верхней поверхности метаемого листа, инициирование заряда ВВ и соударение метаемого листа под действием взрыва с неподвижным листом. Вдоль боковой поверхности неподвижного листа на линии, совпадающей с направлением волны детонации, рядами, по крайней мере в одной обойме из изоляционного материала, на заданном расстоянии друг от друга устанавливают стержневые датчики с возможностью контактирования их концов с метаемым листом при инициировании заряда ВВ. Стержневые датчики выполняют высотой, увеличивающейся в направлении, перпендикулярном направлению волны детонации. Фиксируют импульсы, возникающие при контактировании метаемого листа с концами датчиков для определения угла соударения свариваемых листов, скорости перемещения точки контакта метаемого листа с неподвижным листом и скорости полета метаемого листа. Изобретение направлено на повышение точности определения параметров сварки взрывом и качества сварного шва, исключение механического искажения неподвижного листа и снижение трудоемкости. 8 ил.

Реферат

Изобретение относится к области технологии сварки металлов взрывом, когда осуществляется сварное соединение больших по площади листов (до 10 м2) с использованием значительных масс взрывчатого вещества (ВВ) (десятки кг) на открытой местности (открытом полигоне).

Известны способы контроля параметров процесса сварки взрывом путем использования реохордных датчиков [Г.Е.Кузьмин, В.И.Мали, В.В.Пай «О метании плоских пластин слоями конденсированных ВВ» ФГВ, 1973, т.9, №4, стр.558-562].

Однако их использование в случае измерения параметров сварки взрывом крупногабаритных заготовок (площадью до 10 м2) затруднительно по следующим причинам.

Процесс сварки взрывом больших по площади металлических листов является нестабильным. Волна сжатия, обгоняющая фронт детонационной волны, способна подпрессовывать непрореагировавшее ВВ, что, в итоге, приводит к увеличению скорости детонации и изменению параметров сварки взрывом. Поэтому для измерения указанных параметров необходимо устанавливать датчики в разных местах по площади свариваемых листов. В случае реохордных датчиков необходимо иметь доступ к обеим поверхностям неподвижного листа. Этот факт усложняет процесс установки датчиков, поскольку размеры листа велики (10 м2).

В случае замыкания проволоки на лист сразу все датчики выходят из строя.

Поэтому для контроля параметров сварки металлов взрывом в условиях открытого полигона лучше использовать способы, основанные на применении стержневых датчиков.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является выбранный в качестве прототипа способ сварки взрывом, включающий установку заряда взрывчатого вещества на верхней поверхности метаемого листа, инициирование заряда ВВ и соударение метаемого листа под действием взрыва с неподвижным листом [Сварка и свариваемые материалы, том 2, Технология и оборудование, под ред. Волченко В.Н., Ямпольского В.М., М., МГТУ им. Баумана, 1996, с.287-298 ].

Однако этому способу присущи следующие недостатки.

Недостатком данного способа является невозможность контроля угла соударения свариваемых листов, скорости перемещения точки контакта метаемого листа с неподвижным листом и скорости полета метаемого листа в процессе сварки взрывом.

Технической задачей изобретения является создание способа, обеспечивающего контроль параметров сварки взрывом непосредственно в условиях открытого полигона. Технический результат, получаемый от предлагаемого изобретения:

- обеспечение точности определения параметров сварки взрывом и качества сварного шва;

- снижение трудозатрат, связанных с проверкой качества сварного шва.

Техническая задача решается следующим образом.

Предлагается способ сварки взрывом, включающий установку заряда взрывчатого вещества (ВВ) на верхней поверхности метаемого листа, инициирование заряда ВВ и соударение метаемого листа под действием взрыва с неподвижным листом. В отличие от прототипа вдоль боковой поверхности неподвижного листа на линии, совпадающей с направлением волны детонации, рядами, по крайней мере в одной обойме из изоляционного материала, на заданном расстоянии друг от друга устанавливают стержневые датчики, выполненные высотой, увеличивающейся в направлении, перпендикулярном направлению волны детонации, с возможностью контактирования их концов с метаемым листом при инициировании заряда ВВ, фиксируют импульсы, возникающие при контактировании метаемого листа с концами датчиков для определения угла соударения свариваемых листов, скорости перемещения точки контакта метаемого листа с неподвижным листом и скорости полета метаемого листа.

Размещение датчиков, по крайней мере, в одной обойме и ее установка вдоль боковой поверхности неподвижного свариваемого листа позволяют обеспечить точность контроля процесса сварки взрывом, качество сварного шва.

Также размещение датчиков в обойме позволяет обеспечить снижение трудозатрат, связанных с проверкой качества сварного шва. Установку датчиков можно производить в лабораторных условиях, где можно выполнить точное размещение датчиков и точное измерение их высоты.

Выполнение высоты датчиков увеличивающейся в направлении, перпендикулярном направлению волны детонации, позволяет измерять скорость полета метаемой пластины на конкретных координатах.

Изобретение поясняется чертежами.

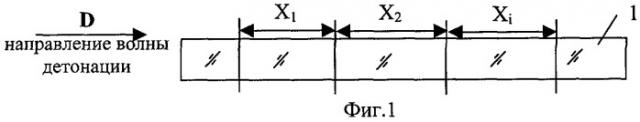

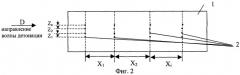

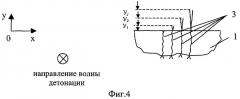

На фиг.1 показана обойма со стержневыми датчиками, вид сбоку, на фиг.2 - вид сверху. На фиг.3 показан внешний вид стержневых датчиков (тип - единичные проволочки), на фиг.4 - (тип - витая пара: две свитые проволочки). На фиг.5 показано расположение свариваемых листов и обойм, вид сбоку, на фиг.6 - вид сверху. На фиг.7 показана таблица 1, в которой приведены данные по временам между замыканиями стержневых датчиков по координате ОУ. На фиг.8 показана таблица 2, в которой приведены данные по временам между замыканиями стержневых датчиков по координате ОХ.

Способ осуществляется следующим образом.

Предварительно в стационарных лабораторных условиях готовится по крайней мере одна обойма 1 из изоляционного материала, например из оргстекла, фторопласта и т.п. (фиг.1). В обойме 1 выполняются посадочные места (отверстия) 2 для размещения на заданных расстояниях Х и Z друг от друга стержневых датчиков 3.

Стержневые датчики 3 размещают рядами. Высоту датчиков 3 выполняют увеличивающейся в направлении, перпендикулярном направлению волны детонации.

Стержневые датчики 3 присоединяют кабельными линиями к регистратору. Заземляющие контакты объединяют. Используют радиочастотные кабели (не показано). В качестве регистратора может быть использован приборный комплекс, предназначенный для многоканальных измерений временных параметров электрических сигналов при газодинамических и других физических экспериментах с использованием электроконтактных датчиков.

Обойму 1 со стержневыми датчиками 3 (одну или несколько) устанавливают вплотную к торцу боковой поверхности неподвижного листа 5 на линии, совпадающей с направлением волны детонации. Поверхности обоймы 1 с датчиками 3 и неподвижного листа 5 выставляют на одинаковом уровне.

При инициировании заряда ВВ 6 электродетонатором 7, продукты взрыва разгоняют метаемый лист 4. Обычно при сварке взрывом крупногабаритных заготовок метаемый лист по размеру выполняется несколько больше неподвижного (см.фиг.6, т.н. расположение с «нависанием»). Этот прием позволяет исключить отрицательное воздействие боковой волны разгрузки (уменьшение скорости метаемого листа в зоне контакта с неподвижным листом вблизи ее боковых торцов, что приводит к искривлению профиля метаемого листа) и получить аккуратную форму торца биметалла [Сборник «Физика взрыва и применение взрыва в физическом эксперименте» Новосибирск, 2003 г., стр.106-108].

Происходит последовательное замыкание стержневых контактов последовательно по рядам на конкретных координатах хi. Из записей в цифровой форме, фиксируемых регистратором, выделяются следующие последовательности.

- Для конкретной координаты Х отбираются интервалы времени Δτj, соответствующие замыканию соседних стержневых датчиков 3.

где: Wj - скорость полета метаемого листа при пролете базы Δу между торцами соседних стержневых датчиков;

Δyj - конкретная величина базы полета метаемого листа, относительно двух стержневых датчиков;

Δτj - время между замыканиями торцов двух стержневых датчиков, расположенных на выбранной базе Δyj.

Поскольку базу Δy между торцами соседних датчиков задают небольшой (обычно она составляет Δy=0.5 мм, но в конкретных случаях может быть задана и другая величина Δy), погрешность за счет смещения метаемого листа по оси ОХ на разных координатах по оси ОУ можно пренебречь.

где:

- средняя величина скорости полета метаемого листа;

n - количество измерений

- Для последовательности рядов стержневых датчиков 3 по оси ОХ отбираются временные интервалы Δti, соответствующие замыканию одинаковых по высоте датчиков, но расположенных на разных координатах хi.

где: υki - скорость перемещения точки контакта метаемого листа с неподвижным листом на базе Δх между торцами соответствующих стержневых датчиков;

Δхi - конкретная величина базы перемещения метаемого листа вдоль поверхности неподвижного листа между торцами соответствующих стержневых датчиков;

Δti - время между замыканиями торцов двух стержневых датчиков, расположенных на выбранной базе Δхi.

где:

- средняя величина скорости перемещения точки контакта метаемого листа с неподвижным листом;

m - количество измерений .

Согласно геометрической схеме косого соударения листов угол соударения γ есть:

где: γ - угол соударения метаемого листа с неподвижным листом.

Следует отметить, что указанное соотношение отличается от другого, часто используемого в расчетных оценках:

В интервале углов 0<γ<30°, наиболее часто применяемых при сварке металлов взрывом, различие между величинами γ, рассчитанными по соотношениям (5) и (6), не превышает 3%.

Использование, по крайней мере, одной измерительной обоймы 1 позволяет в лабораторных условиях выполнить точную постановку датчиков 3 и точное измерение их высоты.

Выполнение метаемого листа 4 «с нависанием» приводит к сохранению его скорости в зоне контакта со стрежневыми датчиками 3 такой же, как и по всей поверхности контакта.

Применение обоймы 1 из изолятора позволяет исключить образование облака металлической «пыли» перед точкой контакта («кумулятивной струи») и предотвратить возможное деформирование и искажение геометрии датчиков 3.

Пример конкретного выполнения.

Сначала подготавливают обойму 1. Обойма 1 представляет собой прямоугольный параллелепипед из оргстекла размером 120×20×10 мм. В центральной зоне обоймы 1 симметрично размещается 16 стержневых датчиков 3 (фиг.1):х=30 мм; z=1.5 мм. На предварительно размеченной поверхности обоймы 1 высверливаются отверстия 2 ⊘0.25 мм. В отверстия 2 устанавливаются стержневые датчики 3.

Могут быть использованы два типа стержневых датчиков:

- единичные медные проволочки ⊘ 0.3 мм. В этом случае наибольший по высоте стержневой датчик является заземляющим контактом.

- витая пара. Две медные проволочки ⊘ 0.1 мм свиваются. Торцы разъединяются и выставляются на одинаковой базе. Одна из проволочек является заземлением.

В данном примере использовались стержневые датчики 3, в виде медных проволочек диаметром 0.1 мм каждая, т.н. контакт «витая пара» (см.фиг.4). После выбора требуемой высоты стержневых датчиков 3 свободный объем отверстий заливается клеем -типа эпоксидная смола. Назначение клея - прочно удерживать датчики 3 в обойме 1. С тыльной стороны обоймы 1 проводится стыковка стрежневых датчиков 3 с кабельной линией (не показано). По одному из контактов 3 каждой пары объединяются и соединяются с объединенной оплеткой радиочастотных кабелей. Свободный контакт соединяется с жилой соответствующего кабеля. Далее кабельная линия стыкуется с регистратором. В качестве регистратора был использован приборный комплекс с осциллографом НР54602, который осуществляет:

- зарядку кабельных линий измерительных каналов, включая стержневые контактные датчики (зарядное напряжение может устанавливаться дискретно: от 0.2 В до 100 В);

- контроль за отсутствием утечки напряжения в измерительных каналах перед опытом;

- преобразование импульсов, возникающих в измерительных каналах при замыкании стрежневых контактных датчиков и имеющих ступенчатую форму, в импульсы с экспоненциальным спадом;

- проводит измерение интервалов времени между подрывным импульсом, являющимся началом отсчета, и импульсами, поступающими на измерительные входы;

- проводит измерение длительности импульсов, поступающих на измерительные входы;

- обеспечивает запоминание собранной информации и ее хранение;

- проводит предварительную обработку и визуализацию информации.

Стержневые датчики 3 имели следующие размеры по оси ОУ: 0; 0.5; 1; 1.5 (мм). Одна (или несколько) обойм 1 устанавливаются вплотную к боковой поверхности неподвижного листа 5 вдоль линии направления волны детонации. Плоскость верхней поверхности обоймы 1 по горизонтали совпадает с плоскостью поверхности сварки у неподвижного листа 5. Обычно при сварке крупногабаритных заготовок метаемый лист 4 выполняется несколько большей площади, чем неподвижный 5 (фиг.6). Этот прием позволяет исключить отрицательное влияние боковой волны разрежения на качество сварки периферийных участков пластин и получить аккуратную форму торцов свариваемых деталей.

Неразгруженные участки метаемого листа 4 ударяют по обойме 1 с внедренными в нее стержневыми датчиками 3. Происходит последовательное замыкание стержневых датчиков 3. На регистраторе в цифровой форме фиксируются интервалы времени между последовательными замыканиями датчиков 3.

Погрешность определения расстояния между торцами соседних стержневых датчиков (yj) не превышает 0.05 мм. Погрешность определения расстояния между соседними рядами датчиков (хi) не превышает 0.1 мм. Такова же погрешность определения расстояния между соседними датчиками в одном ряду (zk). Хотя эта величина и не влияет на суммарную погрешность определения угла соударения свариваемых листов γ и скорости перемещения точки контакта метаемого листа с неподвижным листом υk.

В качестве метаемого листа 4 использовался стальной лист толщиной 3 мм, в качестве заряда ВВ 6 использовался аммонит 6ЖВ толщиной 20 мм. Результаты измерений сведены в таблицы 1 и 2 (см. фиг.7 и фиг.8).

Табличное значение скорости детонации ВВ аммонит 6ЖВ составляет D=4.2 мм/мкс;

Таким образом, угол соударения свариваемых листов γ, вычисленный по соотношению (5) дал величину γ1=12.24°.

Угол соударения свариваемых листов γ, вычисленный по соотношению (6), дал величину γ2=12.44°.

Разница составила .

Для проверки и обоснования экспериментальных данных по углу соударения свариваемых листов γ нами были выполнены расчеты по соотношению [А.А.Дерибас «Метание металлических пластин тангенциальной детонационной волной» ПМТФ, 2000, т.41, №5, стр.68-74].

Здесь: EG - энергия Гарни (часть теплоты взрывчатого превращения, переходящая в кинетическую энергию ПВ). Для состава аммонит 6ЖВ мм/мкс;

D - скорость детонации заряда ВВ;

R - относительная масса (отношение массы ВВ к массе метаемого листа);

γ=12.34°.

Получено хорошее соответствие между расчетными значениями угла соударения свариваемых листов γ и результатами экспериментов.

Предложенный способ позволяет обеспечить точность контроля параметров процесса сварки взрывом и снизить трудозатраты, связанные с проверкой качества сварного шва.

Способ сварки взрывом, включающий установку заряда взрывчатого вещества (ВВ) на верхней поверхности метаемого листа, инициирование заряда ВВ и соударение метаемого листа под действием взрыва с неподвижным листом, отличающийся тем, что вдоль боковой поверхности неподвижного листа на линии, совпадающей с направлением волны детонации, рядами, по крайней мере в одной обойме из изоляционного материала, на заданном расстоянии друг от друга устанавливают стержневые датчики, выполненные высотой, увеличивающейся в направлении, перпендикулярном направлению волны детонации, с возможностью контактирования их концов с метаемым листом при инициировании заряда ВВ, фиксируют импульсы, возникающие при контактировании метаемого листа с концами датчиков для определения угла соударения свариваемых листов, скорости перемещения точки контакта метаемого листа с неподвижным листом и скорости полета метаемого листа.