Способ получения композиционного сталеалюминиевого переходника сваркой взрывом

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении переходных элементов токоподводящих узлов алюминиевого электролизера. Производят последовательную сварку взрывом стального плакируемого листа с двумя плакирующими листами из алюминия. Плакируемый стальной лист предварительно хромируют до получения по всей поверхности слоя толщиной 0,03-0,07 мм. При приварке первого более тонкого плакирующего листа заряд помещают в закрытый контейнер, разделенный в направлении фронта детонации на отдельные прямоугольные секции шириной не более двух высот заряда. Способ позволяет повысить прочность соединения и снизить потери электроэнергии. 5 ил., 2 табл.

Реферат

Изобретение относится к области сварки взрывом и предназначается для использования в переходных элементах токоподводящих узлов алюминиевого электролизера.

Известен способ получения композиционного сталеалюминиевого материала сваркой взрывом, при котором между алюминием и сталью вводится прослойка из титана с целью повышения прочности соединения (патент Японии №49-15333, МПК В 23 К 19/00, опубл. 13.04.74). Недостатком данного способа является невозможность получения высокопрочного толстолистового композиционного материала за одну взрывную стадию, т.к. в этом случае приходится применять взрывчатые вещества с большой высотой заряда, что приводит к образованию на границе титана со сталью хрупких интерметаллидов, резко снижающих прочность сварного соединения. Кроме этого, интерметаллиды имеют большое электросопротивление и приводят к значительным потерям электроэнергии, а при последующей эксплуатации такого переходника в условиях высоких рабочих температур алюминиевого электролизера количество интерметаллидов будет постоянно расти, и на границе соединения титана со сталью появится сплошная интерметаллидная прослойка, увеличение которой в дальнейшем приведет к полному расслоению и разрушению переходника. Другим недостатком данного способа является высокая стоимость титановой прослойки.

Известен способ получения композиционного сталеалюминиевого материала, при котором на свариваемую поверхность стальной пластины наносится тонкий слой из материала, способного служить в качестве диффузионного барьера, например цинк, хром, никель, а затем с помощью прокатки приваривают алюминиевую пластину (Рябов В. Р. Применение биметаллических и армированных сталеалюминиевых соединений. - М.: Металлургия, 1975, с.192). Недостатком данного способа является низкая прочность сварного соединения, т.к. с помощью прокатки практически очень сложно добиться равнопрочного соединения, особенно это относится к традиционно трудносвариваемым разнородным металлам с резко выраженными физико-механическими свойствами, таким как алюминий + сталь. Кроме этого, сварка прокаткой не позволяет получать профильные и толстолистовые композиционные материала из-за особенностей данного процесса, а также ограничений в мощностях применяемого оборудования.

Известен способ сварки взрывом, при котором высоту заряда снижают от начала к концу сварки с целью стабилизации скорости детонации и повышения качества сварки (патент США №3346946, МПК В 23 К 21/00, опубл. 16.04.67). Недостатком данного способа является наличие низкой прочности, непроваров и расслоений в конце свариваемых пластин из-за частичной детонации заряда и даже полного затухания процесса вследствие изменения скорости детонации за счет снижения высоты заряда к концу сварки, что является особенно характерным при сварке взрывом тонких пластин, когда необходимо выбирать высоту заряда минимально возможной.

Известен способ сварки взрывом, при котором уменьшение деформаций и повышение качества сварки достигается с помощью применения заряда с изменяющейся плотностью за счет последовательного расположения друг за другом менее и более плотного слоя заряда (патент Франции №2004500, МПК В 23 К 3/00, опубл. 09.01.70). Недостатком данного способа является низкая и нестабильная по площади прочность сварного соединения из-за образования на границе соединения алюминия со сталью хрупких интерметаллидов, что связано с изменением скорости детонации в процессе сварки взрывом, значение которой больше для взрывчатого вещества с более высокой плотностью по сравнению со скоростью детонации заряда, имеющего меньшую плотность.

Известен способ сварки взрывом, при котором с целью повышения качества сварки заряд с помощью перегородок разделяют на ячейки, имеющие кубическую форму (авт. свидетельство №193900, МПК В 23 К 19/00, опубл. 13.03.67, бюл. №7). Недостатком данного способа является низкая прочность, деформация и даже прожоги из-за наличия продольных перегородок, в результате чего в этих местах происходит встреча двух детонационных волн, приводящая к резкому скачку давления, а значит и изменению параметров соударения свариваемых пластин в сторону значительного увеличения. Кроме этого, при сварке тонких и пластичных металлов, например алюминия, высота заряда и соответственно размеры ячеек выбираются как можно меньшими (меньше 10 мм), чтобы исключить возможность образования сварочных дефектов, в результате чего в углах ячейки образуются незаполненные зарядом пустоты, что приводит к уменьшению и нестабильности скорости детонации, к отклонению параметров соударения от оптимальных, а значит и снижению прочности сварного соединения.

Наиболее близким по технической сущности является способ получения композиционного сталеалюминиевого переходника сваркой взрывом, при котором плакируемый стальной лист предварительно азотируют до получения по всей поверхности слоя глубиной 0,4-0,6 мм, а первый плакирующий лист выполняют трехслойным, состоящим из соединенных между собой слоев алюминия, солидола и кальки (патент РФ №2194600, МПК В 23 К 20/08, опубл. 20.12.2002, бюл. №35). Недостатком данного способа является образование деформаций, наплывов и хрупких интерметаллидов, наиболее часто встречающихся при сварке тонких и пластичных металлов, вследствие завышенных значений высоты заряда и скорости детонации, а следовательно, и увеличению параметров соударения свариваемых пластин; уменьшение высоты заряда приводит к снижению прочности соединения, образованию непроваров и расслоений в конце свариваемых пластин из-за частичной детонации заряда и даже полного затухания процесса вследствие уменьшения скорости детонации практически до критической величины. К другому недостатку следует отнести снижение прочности соединения и повышение переходного электросопротивления переходника с азотированным слоем при температурах свыше 450-500°С из-за образования хрупких интерметаллидов, перерастающих в сплошную интерметаллидную прослойку по мере увеличения температуры нагрева и времени выдержки. Кроме этого, при азотировании тонких стальных пластин в результате длительного нагрева они значительно деформируются и для последующей сварки взрывом этот дефект необходимо исправлять, что потребует выполнения двойной трудоемкой операции - нагрева (отпуска) и последующей правки.

Задачей данного изобретения является повышение прочности соединения и снижение потерь электроэнергии.

Технический результат, который обеспечивается при осуществлении изобретения, - это увеличение прочности и долговечности, а также снижение переходного электросопротивления.

Поставленный технический результат достигается тем, что в способе получения композиционного сталеалюминиевого переходника последовательной сваркой взрывом плакируемого листа с плакирующими плакируемый стальной лист предварительно хромируют до получения по всей поверхности слоя толщиной 0,03-0,07 мм, а заряд первого плакирующего листа помещают в закрытый контейнер, разделенный в направлении фронта детонации на отдельные прямоугольные секции шириной не более двух высот заряда.

В отличие от прототипа в заявляемом способе плакируемый стальной лист предварительно хромируют, а заряд первого плакирующего листа помещают в закрытый контейнер, что позволяет повысить прочность соединения и снизить переходное электросопротивление за счет отсутствия сварочных дефектов в виде непроваров, наплывов, хрупких оплавов, деформаций и др., образующихся прежде всего из-за нестабильных значений скорости детонации и параметров соударения, а также исключить возможность образования на границе алюминия со сталью хрупких интерметаллидов с высоким электросопротивлением непосредственно как после сварки взрывом, так и при длительной эксплуатации переходника в условиях повышенных температур алюминиевого электролизера.

Выполнение стального плакируемого листа предварительно хромированным до получения по всей поверхности слоя толщиной 0,03-0,07 мм позволяет повысить прочность соединения непосредственно как после сварки взрывом, так и при длительной эксплуатации переходника в условиях повышенных температур, и уменьшить потери электроэнергии за счет создания на стальной поверхности диффузионного барьера в виде тонкого хромированного слоя, что исключает возможность образования на границе алюминия со сталью хрупких интеметаллидов, имеющих высокое переходное электросопротивление. При выполнении хромированного слоя меньше 0.03 мм происходит снижение эксплуатационной прочности соединения переходника и увеличение потерь электроэнергии из-за отсутствия диффузионного барьерного слоя, препятствующего образованию на границе алюминия со сталью хрупких интерметаллидов, вследствие выноса из зоны сварки такого тонкого хромированного слоя за счет кумулятивного эффекта При выполнении хромированного слоя более 0,07 мм в результате высокоскоростного соударения металлов и увеличения толщины малопластичной хромированной прослойки в ней появляются микротрещины, снижающие прочность соединения, особенно в условиях работы переходника при высоких температурах.

Размещение заряда первого плакирующего листа в закрытый контейнер позволяет повысить прочность соединения за счет отсутствия сварочных дефектов в виде наплывов, хрупких оплавленных участков и уменьшения деформаций из-за возможности снижения высоты заряда до минимальной величины без риска затухания процесса детонации в конце сварки вследствие ограничения разлета продуктов взрыва не только с боковых и торцевых участков, но и с верхней поверхности заряда. Кроме этого, снижение высоты заряда позволяет уменьшить расход дорогостоящих взрывчатых веществ, увеличить кпд процесса сварки, а также позволяет значительно увеличить размеры заготовок, свариваемых во взрывной камере, безопасная работа в которой строго ограничена весом применяемого заряда.

Выполнение закрытого контейнера разделенным в направлении фронта детонации на отдельные прямоугольные секции позволяет повысить прочность и качество сварки за счет стабилизации скорости детонации по всей площади заряда вследствие инициирования каждой отдельной секции путем ударной, не детонационной волны, что исключает возможность передачи местных изменений параметров детонации в случаях неравномерной насыпной плотности заряда, наличия слежавшихся более плотных комочков взрывчатки или крупных гранул высокобризантного тротила и др., что приводит к изменению скорости детонации и параметров соударения, а также за счет отсутствия резких скачков давления, возникающих при встрече двух детонационных волн в случае, когда разделение заряда происходит поперек направления фронта детонационной волны.

Выполнение прямоугольных секций шириной не более двух высот заряда позволяет повысить прочность соединения и качество сварки за счет стабилизации скорости детонации по всей площади заряда, что достигается путем постоянства высоты заряда не только на крайних, но и центральных участках заряда, а также за счет достижения равномерной насыпной плотности заряда, которую значительно проще обеспечить на как можно меньших площадях заряда. При выполнении прямоугольных секций шириной более двух высот заряда очень трудно добиться постоянства высоты заряда и равномерности насыпной плотности на центральных участках особенно при больших площадях заряда, что приведет к местным изменениям скорости с детонации и параметров соударения, а следовательно, и ухудшению качества сварки.

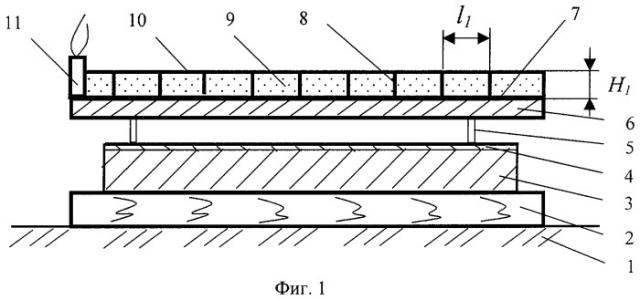

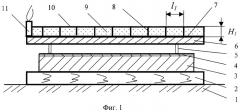

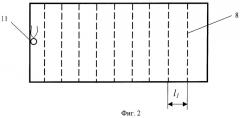

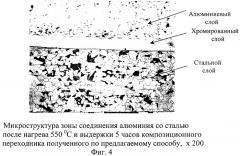

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема сварки взрывом первого плакирующего тонкого алюминиевого листа с плакируемым стальным хромированным листом (первая стадия); на фиг.2 - то же, но вид сверху (первая стадия); на фиг.3 - схема последующей сварки взрывом второго плакирующего толстого алюминиевого листа (вторая стадия); на фиг.4 - микроструктура зоны соединения алюминия со сталью после нагрева 550°С и выдержки 5 часов композиционного переходника, полученного по предлагаемому способу; на фиг.5 - микроструктура зоны соединения алюминия со сталью после нагрева 550°С и выдержки 5 часов композиционного переходника, полученного по способу-прототипу.

Способ осуществляется следующим образом.

Исходный стальной лист предварительно хромируют до получения по всей поверхности слоя толщиной 0,03-0,07 мм. Затем на полигоне осуществляют сборку пакета для сварки взрывом первого плакирующего тонкого алюминиевого листа с плакируемым стальным листом в следующей последовательности (фиг.1, первая стадия): на грунт 1 устанавливают лист из древоплиты 2, на который кладут стальной лист 3 с предварительно нанесенным хромированным слоем 4; по углам стального хромированного листа располагают алюминиевые упоры 5, на которые устанавливают также предварительно собранный первый плакирующий тонкий алюминиевый лист 6 с нанесенным защитным слоем 7 и приклеенным секционным картонным контейнером 8, в который засыпают взрывчатое вещество 9, а затем закрывают взрывчатку сверху картонной крышкой 10 и в отверстие вставляют электродетонатор 11. После сборки схемы монтируют электрическую цепь и с помощью взрывной машинки производят подрыв взрывчатки, т.е. осуществляют сварку взрывом первого тонкого алюминиевого листа.

После приварки взрывом первого плакирующего тонкого алюминиевого листа сразу же на полигоне осуществляют сборку пакета для сварки взрывом второго плакирующего толстого алюминиевого листа в следующей последовательности (фиг.2, вторая стадия): на грунт 1 устанавливают лист из древоплиты 2, на который кладут сваренный на первой стадии композит, состоящий из стального листа 3, хромированного слоя 4 и тонкого алюминиевого листа 6; после зачистки поверхности тонкого алюминиевого листа и установки алюминиевых упоров 5 устанавливают второй плакирующий толстый алюминиевый лист 12; затем на толстый алюминиевый лист устанавливают контейнер 13, в который засыпают взрывчатое вещество 9 и устанавливают электродетонатор 11. После сборки схемы монтируют электрическую цепь и с помощью взрывной машинки производят подрыв взрывчатки, т.е. осуществляют сварку взрывом второго толстого алюминиевого листа. Таким образом, последовательной сваркой взрывом двух плакирующих алюминиевых листов получают высокопрочный толстолистовой сталеалюминиевый переходник с диффузионным барьером из хромированной прослойки.

Пример исполнения

Исходными материалами для изготовления с помощью сварки взрывом композиционного сталеалюминиевого переходника были сталь Ст.3 по ГОСТ 380-79 толщиной 20 мм и алюминий А5 по ГОСТ 4784-74 толщиной 1 и 20 мм.

Предварительно до сварки взрывом в заводских условиях методом гальваники осуществлялось хромирование стального листа до получения по всей поверхности слоя различной толщины - от 0,01 до 0,10 мм. Электролит для хромирования стали состоял из хромового ангидрида по ГОСТ 2548-77 и серной кислоты по ГОСТ 4204-77. Затем на полигоне осуществляли сборку пакетов для последовательной сварки взрывом согласно схемам, приведенным на фиг.1 (первая стадия) и фиг.2 (вторая стадия). Полученные с помощью сварки взрывом композиционные толстолистовые сталеалюминиевые переходники с диффузионным барьером из хромированной прослойки разрезались на образцы для проведения термомеханических испытаний, металлографических и электрофизических исследований.

Данные о влиянии толщины хромированного слоя и ширины отдельной секции заряда на свойства композиционных сталеалюминиевых переходников приведены в таблице 1.

Результаты проведенных исследований показали, что оптимальная толщина хромированного слоя составляет 0,03-0,07 мм. При такой толщине хромированного слоя прочность соединения после сварки взрывом и последующей термообработки самая высокая (106-107 МПа) за счет отсутствия сварочных дефектов в виде наплывов, хрупких интерметаллидов, микротрещин и др. При выполнении хромированного слоя меньше 0.03 мм происходит снижение эксплуатационной прочности соединения переходника и увеличение потерь электроэнергии из-за отсутствия диффузионного барьерного слоя, препятствующего образованию на границе алюминия со сталью хрупких интерметаллидов, вследствие выноса из зоны сварки такого тонкого хромированного слоя за счет кумулятивного эффекта При выполнении хромированного слоя более 0,07 мм в результате высокоскоростного соударения металлов и увеличения толщины малопластичной хромированной прослойки в ней появляются микротрещины, снижающие прочность соединения, особенно в условиях работы переходника при высоких температурах.

Размещение заряда первого плакирующего листа в закрытом контейнере, разделенном в направлении фронта детонации на отдельные прямоугольные секции шириной не более двух высот заряда, позволяет получить самую высокую прочность соединения как после сварки взрывом (117-118 МПа), так и после последующей термообработки (106-107 МПа), при этом сварочные дефекты отсутствуют. При выполнении прямоугольных секций шириной более двух высот заряда очень трудно добиться постоянства высоты заряда и равномерности насыпной плотности на центральных участках особенно при больших площадях заряда, что приведет к местным изменениям скорости с детонации и параметров соударения, а следовательно, и ухудшению качества сварки.

Для сравнения работоспособности композиционных сталеалюминиевых переходников, полученных по предлагаемому способу и способу-прототипу (патент РФ №2194600, 2002), их разрезали на образцы для проведения термомеханических испытаний, металлографических и электрофизических исследований. Сравнительные данные этих исследований приведены в таблице 2 и на фиг.4, 5.

Полученные результаты исследований показали, что предлагаемый способ получения композиционного сталеалюминиевого переходника сваркой взрывом по сравнению с прототипом имеет более высокую прочность соединения и значительно меньшее переходное электросопротивление. Так, в переходнике, полученном по предлагаемому способу, сварочные дефекты отсутствовали (фиг.4, табл.2), прочность соединения после сварки взрывом и последующей термообработки сохранялась высокой (101-107 МПа), а переходное электросопротивление было самым низким (24-28 мкОм·мм2); в переходнике, полученном по способу-прототипу, прочность соединения после термообработки резко снижалась (до 57 МПа) из-за роста в процессе нагрева хрупких интерметаллидов (фиг.5, табл.2), которые приводят к значительному повышению переходного электросопротивления (до 54 мкОм·мм2).

| Таблица 1 | ||||||||

| Влияние толщины хромированного слоя и ширины отдельной прямоугольной секции заряда на свойства сваренных взрывом композиционных сталеалюминиевых переходников | ||||||||

| Материал переходника | Толщина слоев переходника, мм | Толщина хромированного слоя, мм | Высота заряда H1, мм | Ширина отдельной секции заряда l1, мм | Наличие сварочных дефектов | Прочность соединения после сварки взрывом, МПа | Прочность соединения после термообработки (Т=550°С), МПа | Переходное электросопротивление, МкОм·мм2 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,01 | 8 | 1,5 H1 | Хрупкие оплавы | 113 | 89 | 37 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,02 | 8 | 1,5 H1 | Отдельные участки оплавов | 115 | 96 | 29 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,03 | 8 | 1,5 H1 | Нет | 117 | 106 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,04 | 8 | 1,5 H1 | Нет | 118 | 106 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,05 | 8 | 1,5 H1 | Нет | 118 | 107 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,06 | 8 | 1,5 H1 | Нет | 117 | 106 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,07 | 8 | 1,5 H1 | Нет | 118 | 106 | 24 |

| Сталь+алтоминий+алюминий | 20+1+20 | 0,08 | 8 | 1,5 H1 | Отдельные участки с микротрещинами | 115 | 95 | 29 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,10 | 8 | 1,5 H1 | микротрещины | 109 | 84 | 39 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,05 | 8 | H1 | нет | 118 | 107 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,05 | 8 | 1,5 H1 | нет | 117 | 106 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,05 | 8 | 2 H1 | нет | 118 | 107 | 24 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,05 | 8 | 2,5H1 | Отдельные участки оплавов | 116 | 101 | 27 |

| Сталь+алюминий+алюминий | 20+1+20 | 0,05 | 8 | 3 H1 | Наплывы, участки отлавов | 111 | 96 | 28 |

| Таблица 2 | |||||||||||

| Сравнительные данные термомеханических испытаний, металлографических и электрофизических исследований сваренных взрывом композиционных сталеалюминиевых переходников | |||||||||||

| Контролируемый объект | Материал переходника | Толщина слоев переходника, мм | Толщина хромированного слоя, мм | Высота заряда H1, мм | Ширина отдельной секции заряда, l1 | Наличие сварочных дефектов | Прочность соединения после сварки взрывом, МПа | Свойства переходника после термообработки | |||

| Т-550°С, выдержка 5 ч. | Т-550°С, выдержка 10 ч. | ||||||||||

| Прочность соединения, МПа | Переходное эл.сопрот., мкОм·мм2 | Прочность соединения, МПа | Переходное эл.сопрот., мкОм·мм2 | ||||||||

| Предлагаемый | Сталь+Алюминий+Алюминий | 20+1+20 | 0,05 | 8 | 1,5 Н1 | нет | 118 | 107 | 24 | 101 | 28 |

| Прототип (Патент РФ №2194600, 2002) | Сталь+Алюминий+Алюминий | 20+1+20 | Азотированный слой 0,5 мм | 8 | - | Расслоения, непровары в конце сварки | 0-94 | - | - | - | - |

| 10 | - | Деформация, наплывы, хрупкие интерметаллиды | 112 | 88 | 38 | 57 | 54 |

Способ получения композиционного сталеалюминиевого переходника, включающий последовательную сварку взрывом стального плакируемого листа с двумя плакирующими листами из алюминия, отличающийся тем, что плакируемый стальной лист предварительно хромируют до получения по всей поверхности слоя толщиной 0,03-0,07 мм, а при приварке первого плакирующего листа заряд помещают в закрытый контейнер, разделенный в направлении фронта детонации на отдельные прямоугольные секции шириной не более двух высот заряда.