Способ продольно-прерывистой импрегнированной алмазно-абразивной обработки

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при электромеханической обработке шлифовальными и полировальными кругами с использованием совмещенных технологий и с нанесением активных импрегнаторов для совершенствования структуры поверхностного слоя. Заготовке и продольно-прерывистому кругу, установленному наклонно к продольной оси, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности. Обработку осуществляют кругом с подводом электрического тока при чистовом переходе и выхаживании, имеющим алмазно-абразивные диски и расположенные между ними медно-графитовые импрегнированные прерывистые диски с чередующимися впадинами и выступами, по протяженности равные между собой. Посредством прерывистого токосъемника производят подачу постоянного электрического тока в момент прерывания контакта импрегнированных дисков с обрабатываемой заготовкой. По мере износа круга и уменьшения его диаметра угол наклона круга увеличивают. В результате улучшаются условия резания, повышаются виброустойчивость круга, производительность и качество обработки, снижается износ круга. 6 ил.

Реферат

Изобретение относится к использованию метода совмещенных технологий на основе электроконтактной абразивно-алмазной обработки металлов резанием и может быть использовано в производстве деталей из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин, при глубинном шлифовании с нанесением активных импрегнаторов с целью совершенствования структуры поверхностного слоя.

Известен способ прерывистой алмазно-абразивной обработки, который включает сообщение заготовке и прерывистому кругу вращательных движений и движения подачи вдоль обрабатываемой поверхности, при этом используют прерывистый алмазно-абразивный круг с подводом электрического тока, у которого впадины выполнены длиной, равной половине длины выступов, и заполнены медно-графитовым импрегнатором, причем производят черновую и чистовую обработки и выхаживание, при этом подвод электрического тока осуществляют к алмазно-абразивной части круга при чистовой обработке и выхаживании [1, 2].

Однако известный способ и реализующий его инструмент имеют существенный недостаток, обусловленный наличием участков периферийной рабочей поверхности с различной износостойкостью, которые резко уменьшают виброустойчивость процесса и прочность инструмента, а впадины круга уменьшают площадь рабочей поверхности, что в свою очередь, снижает размерную стойкость инструмента, качество и производительность обработки. Кроме того, формирование при изготовлении алмазно-абразивного круга впадин требует дополнительной операции, оснастки и оборудования, что удорожает себестоимость инструмента и не позволяет использовать стандартные круги без доработок. Впадины прерывистого круга той или иной известной формы, заполненные импрегнатором, хотя и создают эффект целостной формы, но все-таки по механической прочности уступают сплошным традиционным кругам. Следовательно, круги с низкой механической прочностью не позволяют развивать максимальные режимы резания (скорость, подачи, глубина резания).

Задачей изобретения является повышение производительности шлифования деталей из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин, при глубинном шлифовании с нанесением активных импрегнаторов и получением обновленной оболочки с особыми свойствами, играющей роль упрочненного каркаса, что позволяет улучшить качественные и эксплуатационные свойства поверхностного слоя материалов, а также повышение виброустойчивости процесса и стойкости инструмента, кроме того, использование стантартных алмазно-абразивных кругов.

Поставленная задача решается предлагаемым способом продольно-прерывистой импрегнированной алмазно-абразивной обработки, состоящим из чернового и чистового переходов и выхаживания, включающим сообщение заготовке и продольно-прерывистому кругу, установленному наклонно к продольной оси, вращательных движений и движения подачи вдоль обрабатываемой поверхности, при этом используют продольно-прерывистый алмазно-абразивный круг с подводом электрического тока при чистовой обработке и выхаживании, у которого между алмазно-абразивными дисками расположены медно-графитовые импрегнированные прерывистые диски с чередующимися впадинами и выступами, по протяженности равные между собой, причем круг снабжен прерывистым токосъемником для подачи постоянного электрического тока в момент прерывания контакта импрегнированных дисков с обрабатываемой заготовкой, изолированной от станка, кроме того, по мере износа круга и уменьшения его диаметра угол наклона увеличивают, определяя по формуле:

α=arc tg (B/D),

где α - угол наклона дисков круга к плоскости, перпендикулярной продольной оси вращения;

В и D - соответственно, высота и наружный диаметр алмазно-абразивных дисков.

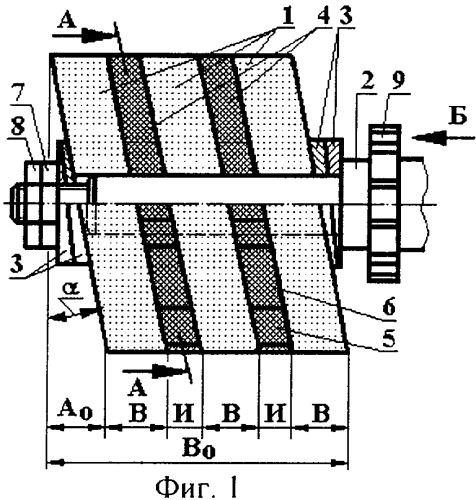

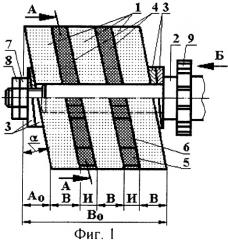

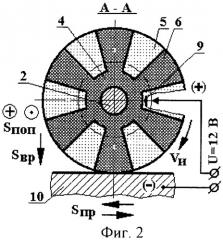

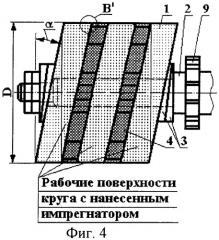

На фиг.1 схематично показан продольно-прерывистый круг, реализующий предлагаемый способ, для электроконтактной алмазно-абразивной обработки, частичный продольный разрез; на фиг.2 - поперечный разрез по А-А на фиг.1, схематично показан способ применительно к плоскому шлифованию; на фиг.3 - развертка периферийной рабочей поверхности круга на обрабатываемой поверхности; на фиг.4 - общий вид круга, повернутого относительно продольной оси на 180° относительно положения, показанного на фиг.1; на фиг.5 - вид по Б на токосъемник на фиг.1; на фиг.6 - элемент В' на фиг.4, фрагмент стыка и износ рабочих приторцовых периферийных поверхностей алмазно-абразивных дисков со стороны контакта с импрегнированными дисками и заполнение наружной поверхности алмазно-абразивных дисков импрегнатором.

Предлагаемый способ служит для алмазно-абразивной обработки продольно-прерывистым импрегнированным кругом широких поверхностей при плоском шлифовании и протяженных - при круглом шлифовании. При использовании способа для круглого шлифования круг, реализующий способ, устанавливают на шпинделе круглошлифовального станка, где ему сообщают вращательное движение и поперечную подачу, а заготовке - продольную подачу вдоль обрабатываемой поверхности. Способ используется также для алмазно-абразивной обработки плокостей, при этом круг устанавливают на шпинделе плоскошлифовального станка, где ему сообщают вращательное движение Vи, подачу на врезание Sвр и поперечную подачу Sнон, а заготовке - продольную подачу Sпр (фиг.2).

Способ осуществляется сборным кругом, содержащим алмазно-абразивные диски 1, количество которых может быть любое нечетное и диктуется протяженностью шлифуемых поверхностей, установленные на общем шпинделе 2 с осевым зазором один относительно другого (фиг.1). Диски 1 наклонены с целью осцилляции зоны резания под углом α к плоскости, перпендикулярной оси вращения круга, благодаря двум парам косых шайб 3. Шайбы 3 попарно установлены с торцов круга, позволяют устанавливать и изменять угол α наклона дисков 1 путем взаимного разворота относительно друг друга.

Осевые зазоры между дисками 1 заполнены медно-графитовым импрегнатором в виде прерывистых дисков 4 высотой Н не менее половины высоты В алмазно-абразивных дисков 1. Импрегнированные диски 4 имеют чередующиеся впадины 5 и выступы 6, по протяженности равные между собой. В сборном круге импрегнированных дисков 4 по количеству на один меньше, чем алмазно-абразивных дисков, т.к. торцы сборного круга всегда должны быть обрабатывающими, т.е. алмазно-абразивные.

Продольно-прерывистый круг собирается из одиночных алмазно-абразивных дисков 1, между которыми устанавливаются импрегнированные диски 4, таким образом, что они при вращении круга одновременно своими выступами входят в контакт с заготовкой, все они устанавливаются на общем шпинделе 2 и с помощью косых шайб 3, попарно установленных с торцов круга, закрепляются гайкой 7 и контргайкой 8.

По мере износа круга и правки его наружный диаметр D уменьшается, а следовательно, уменьшается амплитуда Ао осцилляции и Во общая ширина шлифования за один проход круга и повышается теплонапряженность процесса шлифования. Чтобы поддерживать постоянство эффекта продольно-прерывистой безприжоговой обработки, необходимо по мере уменьшения D диаметра круга увеличивать угол α его наклона к плоскости, перпендикулярной оси вращения, определяемым по формуле:

α=arc tg (B/D),

где В и D - соответственно, высота и наружный диаметр алмазно-абразивных дисков, из которых состоит продольно-прерывистый круг.

Черновую алмазно-абразивную обработку, когда удаляется большая часть припуска, по предлагаемому способу ведут продольно-прерывистым кругом без подвода электрического тока, а при окончательном формировании физико-механических свойств обрабатываемой поверхности и получении точностных параметров, т.е. при чистовой обработке и выхаживании - подводят электрический ток к алмазно-абразивной части инструмента.

Заполнение пространства между алмазно-абразивными дисками медно-графитовыми прерывистыми дисками, играющими роль - активного импрегнатора [3], произведено с целью повышения виброустойчивости, качества и изменения свойств обрабатываемой поверхности. По мере износа алмазно-абразивных дисков круга производится самооформление профиля, т.е. на приторцовых рабочих поверхностях, контактирующих с импрегнирующими дисками, образуются заборные участки, которые заполняются импрегнатором (фиг.6). На фиг.4 показаны (более крупными точками) рабочие периферийные поверхности алмазно-абразивных дисков с нанесенным импрегнатором в виде отдельных медно-графитовых зерен, внедренных между алмазно-абразивными зернами.

С помощью предлагаемого способа, осуществляемого продольно-прерывистым кругом, появляется возможность управлять температурой в зоне контакта путем прерывания резания для данного поперечного сечения заготовки и не прерывать процесс шлифования в целом. В зависимости от требуемых условий обработки возможно варьирование числом алмазно-абразивных дисков, высотой импрегнированных дисков и углом их наклона.

Продольно-прерывистый круг установлен наклонно к оси вращения, при этом возникает осцилляция режущего слоя относительно продольной оси, которая позволяет прерывать шлифование для некоторых участков обрабатываемой поверхности (фиг.3). Поверхность в сечении Г-Г подвержена прерывистому шлифованию, при котором период работы и температурного насыщения заготовки сменяется периодом прерывания шлифования. При этих условиях шлифования температура в зоне контакта из-за прерывистости процесса резания будет уменьшаться.

Изменяя угол α наклона круга к плоскости, перпендикулярной оси вращения, регулируем температуру в зоне резания. Такая переналадка осуществляется с помощью косых шайб 3 и позволяет увеличить ширину шлифования Во за один проход круга и плавно регулировать амплитуду Ао осцилляции.

На практике, как бы не шлифовали поверхности, контактирование под нагрузкой деталей при эксплуатации, из которых хотя бы одно - полукристаллическое, приводит к увеличенному образованию шероховатости поверхности и быстрому износу вследствие неоднородности деформации [3]. Различные структурные составляющие большинства сплавов не однородны по поверхности и имеют разную ориентировку кристаллических зерен, выходящих на поверхность. В результате на отдельных площадках фактического контакта, даже при малых нагрузках, происходит внедрение твердых составляющих и кристаллов, обращенных к поверхности "сильными" гранями, в менее твердые структурные составляющие и "слабые" грани кристаллов. Глубина внедрения усугубляется с увеличением времени эксплуатации и зависит от физико-механических свойств материалов, шероховатости поверхности и нагрузки.

С целью улучшения качественных и эксплуатационных свойств поверхностного слоя материала в предлагаемом способе и конструкции круга применен метод абразивно-алмазного электроконтактного избирательного шлифования с подводом напряжения к инструменту через прерывистый токосъемник 9 в зону резания. С этой целью круг снабжен прерывистым токосъемником 9 для подачи постоянного электрического тока в момент прерывания контакта импрегнированных дисков 4 с обрабатываемой заготовкой 10. Заготовка 10 изолирована от станка и к ней подведено напряжение. По знаку потенциалы внешнего источника совпадают с поверхностными потенциалами импрегнатора и обрабатываемого материала.

В системе алмазно-абразивное зерно - связка - импрегнатор - СОТС (смазочно-охлаждающее технологическое средство) - обрабатываемая заготовка, касающаяся шлифуемой поверхности зерна, связка и импрегнатор испытывают упругую деформацию, вследствие чего площадь контакта с обрабатываемым материалом увеличивается. При отсутствии импрегнатора поверхности зерен круга и обрабатываемой детали контактируют на очень малой площади, составляющей 0,01...0,0001 номинальной площади сопряженной поверхности. От режущих зерен и импрегнатора, у которого коэффициент температуропроводности выше, чем у обрабатываемого материала, в деталь поступает небольшая доля тепла. Кроме того, дополнительное внезонное охлаждение и очистка (не показаны) импрегнированного шлифовального круга снижают температуру рабочей поверхности круга, тем самым уменьшая температуру в зоне контакта с импрегнатором и с обрабатываемым материалом. Остальное тепло, поступающее в результате поверхностного трения скользящих зерен, связки, импрегнатора и стружки, приводит к непроизвольному разогреву металла. Таким образом, работающий импрегнированный круг можно представить как сплошной источник тепла со всеми особенностями, характерными для подвижного контакта.

При обработке материалов импрегнированными кругами, которая отличается от обработки традиционным инструментом тем, что тепло от тока выделяется избирательно в зоне резания и именно в тех местах, где дефектность (или плотность дислокации) выше, чем в среднем по объему, крупные карбиды растворяются в связи с образованием микроучастков высоких температур. Это объясняется тем, что локальная температура у какой-либо точки может быть в тысячи раз больше, чем на соседнем микроучастке, но это, как раз, приводит к тому, что среда нормализуется, а большие карбиды замещаются меньшими и притом "знающими свое место". Благодаря такой короткой обработке мелкие карбиды соединяются с металлической решеткой по правилам той самой последовательности когерентной связи, которая не разрушает структуру, а, напротив, заставляет ее упрочняться: карбиды "вплетаются" в решетку.

Проведены сравнительные испытания по обработке шлифованием известным способом с применением сплошных кругов и предлагаемым способом с использованием продольно-прерывистого круга с импрегнатором для электроконтактной алмазно-абразивной обработки. На внутришлифовальном станке мод. 3К228В шлифовалась гильза с сквозным отверстием диаметром 125 Н7(+0,04) мм и длиной 192 мм. Параметр шероховатости обработанной поверхности Ra=0,63 мкм. Припуск на сторону - 0,25 мм. Материал заготовки - сталь 40Х. Станок оснащен устройством для активного контроля обрабатываемых заготовок и сборным продольно-прерывистым шлифовальным кругом, состоящим из трех абразивных дисков и двух медно-графитовых импрегнированных прерывистых дисков, а также прерывистым токосъемником для подвода постоянного электрического тока напряжением 12 В в момент прерывания контакта импрегнированных дисков с обрабатываемой заготовкой, изолированной от станка, по предлагаемому техническому решению.

Маркировка полной характеристики абразивных дисков - 24А 25П С2 5К8А 35 м/с. Диаметр сборного круга 100 мм; высота (ширина) абразивного диска стандартная (ГОСТ 2424-83) - 13 мм. Высота медно-графитовых импрегнированных прерывистых дисков - 7 мм с протяженностью впадин и выступов в новом круге - 26 мм. Угол наклона круга к плоскости, перпендикулярной оси вращения - α=7°24' при амплитуде колебания Ао=13 мм. Режимы резания: частота вращения круга при принятой окружной скорости 35 м/с - nк=6000 мин-1; скорость движения заготовки - 62,8 м/мин; поперечная подача круга - 0,008 мм/дв.ход; продольная минутная подача - 5390 мм/мин. Охлаждающая жидкость - эмульсия.

Обработка проводилась в режиме прерывистого шлифования в течение 1,8 мин без подвода электрического тока, а затем переходили на режим чистового шлифования и включали электрический ток. Шлифование заканчивали в режиме выхаживания с подводом электрического тока.

Заданный параметр шероховатости Ra=0,63 мкм и размер отверстия гильзы с необходимой точностью были достигнуты через 2,6 мин, что в два раза быстрее, чем при обычном способе шлифования.

При этом были отмечены благоприятные условия резания, виброустойчивость, минимальный нагрев заготовки. Хотя обработка проводилась при повышенной производительности съема металла, появления прижогов и микротрещин на обработанной поверхности зафиксировано не было.

В результате применения активных импрегнаторов при обработке поверхность металла получила обновленную оболочку с особыми свойствами. На поверхности образовался поверхностный слой, который играет роль упрочняющего каркаса, что улучшает качественные и эксплуатационные свойства поверхностного слоя обработанной заготовки и продлевает срок ее службы.

Источники информации

1. Патент РФ 2230650, МКИ В 24 В 1/00, В 24 D 5/00. Способ прерывистой электроконтактной алмазно-абразивной обработки / Степанов Ю.С., Афанасьев Б.И. и др. Заявка №2003110304, заявл. 10.04.2003, опубл. 20.06.2004. Бюл. №17 - прототип.

2. Патент РФ 2230653, МКИ В 24 D 5/00. Прерывистый круг для электроконтактной алмазно-абразивной обработки / Степанов Ю.С., Афанасьев Б.И. и др. Заявка №2003110303, заявл. 10. 04. 2003, опубл. 20.06.2004. Бюл. №17.

3. Чирков Г.В. Расчет теплового баланса при алмазном шлифовании с нанесением активных импрегнаторов, ж. Техника машиностроения. 2000 г. №3 (25), с.76-79.

Способ продольно-прерывистой импрегнированной алмазно-абразивной обработки, включающий черновой и чистовой переходы и выхаживание и сообщение заготовке и продольно-прерывистому кругу, установленному наклонно к продольной оси, вращательных движений и движения подачи вдоль обрабатываемой поверхности, отличающийся тем, что используют продольно-прерывистый алмазно-абразивный круг с подводом электрического тока при чистовом переходе и выхаживании, у которого между алмазно-абразивными дисками расположены медно-графитовые импрегнированные прерывистые диски с чередующимися впадинами и выступами, по протяженности равные между собой, причем круг имеет прерывистый токосъемник для подачи постоянного электрического тока в момент прерывания контакта импрегнированных дисков с обрабатываемой заготовкой, которую изолируют от станка, при этом по мере износа круга и уменьшения его диаметра угол наклона круга увеличивают и определяют по формуле

α=arctg(B/D),

где α - угол наклона дисков круга к плоскости, перпендикулярной продольной оси вращения;

В и D - соответственно высота и наружный диаметр алмазно-абразивных дисков.