Способ изготовления отформованной слоистой фасонной детали и пресс-форма, используемая в этом способе

Иллюстрации

Показать всеИзобретение относится к способу изготовления при помощи процесса формования, а в частности, при помощи реакционного инжекционного формования микроячеистого или неячеистого эластомерного полиуретанового поверхностного слоя, который обычно содержит защитный слой для образования композита, или, в более общем смысле, к способу изготовления композита, который содержит первую слоистую фасонную деталь, которая получена при помощи процесса формования из полиуретановой реакционной смеси, и вторую слоистую фасонную деталь, которая при сцеплении с первой деталью образует композит. Первая слоистая фасонная деталь, а в частности, поверхностный слой, изготовлены за счет инжекции или заливки полиуретановой реакционной смеси в закрытую пресс-форму, которая имеет первую и вторую взаимодействующие секции, так что задняя сторона указанной первой детали образуется за счет контакта со второй секцией пресс-формы. Для того чтобы исключить использование разделительных составов на задней стороне первой слоистой фасонной детали и, следовательно, их отрицательное воздействие на сцепление со второй слоистой фасонной деталью, а также исключить проникновение реакционной смеси на этой задней стороне между ползунами пресс-формы, поверхность пресс-формы снабжена удаляемым, не допускающим прилипания покрытием в виде гибкого листового материала. Этим покрытием может быть упруго растяжимый листовой материал, которому перед закрыванием пресс-формы предварительно придают заданную форму в соответствии с по меньшей мере общей конфигурацией второй секции пресс-формы и который упруго растягивают при помощи второй секции пресс-формы при введении ее в первую секцию пресс-формы для закрывания пресс-формы. Также этим покрытием может быть упруго деформируемый листовой материал, который закрепляют во второй секции пресс-формы и которому также предварительно придают заданную форму в соответствии с по меньшей мере общей конфигурацией второй секции пресс-формы. Техническим результатом является исключение использования разделительных составов за счет использования удаляемого, не допускающего прилипания покрытия в виде гибкого листового материала, чтобы избежать прилипания изготовленной детали к поверхности секции пресс-формы, которое может быть использовано для нескольких циклов формования. 4 н. и 22 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение имеет отношение к созданию способа изготовления при помощи способа формования, а в частности, при помощи способа реакционного инжекционного формования (реакционного литья под давлением, процесса РИФ), микроячеистого или неячеистого эластомерного полиуретанового поверхностного слоя, который обычно содержит защитный слой для образования композита, или, в более общем смысле, к созданию способа изготовления композита, который содержит первую слоистую фасонную деталь, которая получена при помощи процесса формования из полиуретановой реакционной смеси, и вторую слоистую фасонную деталь, которая при сцеплении с первой деталью образует композит. Первая слоистая фасонная деталь, а в частности, поверхностный слой, изготовлены за счет инжекции или заливки полиуретановой реакционной смеси в закрытую пресс-форму, которая имеет первую и вторую взаимодействующие секции, так что задняя сторона указанной первой детали образуется за счет контакта со второй секцией пресс-формы.

В ближайших аналогах способов изготовления таких формованных первых деталей, а в частности, формованных слоистых деталей, используют так называемые внутренние или внешние разделительные составы (антиадгезивы), которые позволяют исключить прилипание изготовленных деталей, а в частности, их задних частей, к поверхности пресс-формы, или, другими словами, которые позволяют извлечь изготовленные детали из пресс-формы. Внутренними разделительными составами являются продукты, которые вводят в реакционную смесь для снижения прилипания изготовленной детали к пресс-форме, в то время как внешними разделительными составами являются продукты, аналогичные парафинам, которые наносят на поверхность пресс-формы также для снижения прилипания. Недостатком этих известных способов является то, что разделительные составы не только снижают прилипание изготовленной детали к поверхности пресс-формы, но и снижают сцепление защитных слоев, которые затем наносят на заднюю часть изготовленных слоистых фасонных деталей. В случае эластомерного поверхностного слоя таким защитным слоем может быть, например, слой вспененного материала, который обеспечивает ощущение мягкости при касании. Однако сама формованная деталь может быть выполнена в виде слоя вспененного материала с интегральным поверхностным слоем или без него, причем защитный слой представляет собой жесткий слой подложки (основы).

Известные технические решения, которые позволяют исключить недостатки, связанные со снижением сцепления, раскрыты в публикации WO 93/23237. В соответствии с такими известными техническими решениями автономную синтетическую отделочную деталь, которая содержит эластомерный полиуретановый поверхностный слой, жесткий синтетический несущий элемент и полиуретановый слой вспененного материала между поверхностным слоем и несущим элементом, изготавливают за счет распыления при проведении первой операции реакционной смеси для эластомерного поверхностного слоя на поверхности пресс-формы и при проведении второй операции за счет распыления реакционной смеси для слоя вспененного материала на заднюю сторону эластомерного поверхностного слоя. Затем образуют на месте нахождения несущий элемент, на задней стороне слоя вспененного материала, за счет напыления или процесса РИФ. В результате операций напыления нет необходимости наносить внешние разделительные составы на заднюю сторону эластомерного поверхностного слоя или на заднюю сторону слоя вспененного материала, в результате чего может быть получено хорошее сцепление между поверхностным слоем и слоем вспененного материала, а также между слоем вспененного материала и синтетическим несущим элементом.

В патенте DE-A-19834747 также раскрыт способ формования синтетических оболочек (поверхностных слоев), в соответствии с которым разделительный состав не используют. В этом известном способе налагают фольгу поверх вогнутой нижней секции пресс-формы и создают растяжение (фольги) при помощи верхней секции пресс-формы, когда опускают эту секцию пресс-формы в нижнюю секцию пресс-формы. После этого синтетический литейный материал заливают в полость пресс-формы, образованную между фольгой и поверхностью нижней секции пресс-формы. После отливки синтетической оболочки фольга может оставаться на ее задней стороне за счет сцепления с ней или может быть удалена, если такое сцепление отсутствует. Отметим, например, что полиуретановая фольга сцепляется с полиуретановой оболочкой, в то время как полиэтиленовая или полипропиленовая фольга не сцепляется с ней. Недостаток этого известного способа заключается в том, что фольга может быть использована только один раз, так что при каждом новом цикле формования новый кусок фольги приходится устанавливать в пресс-форме. Это не только создает дополнительные отходы, но и усложняет также процесс формования.

Задачей настоящего изобретения является создание альтернативного способа, в соответствии с которым первая полиуретановая деталь может быть изготовлена при помощи процесса РИФ или процесса заливки вместо процесса напыления без необходимости использования для каждого цикла формования нового куска фольги.

Для решения указанной задачи предложен способ в соответствии с настоящим изобретением, который характеризуется использованием удаляемого покрытия, которое содержит либо гибкий, упруго деформируемый листовой материал, который предварительно получил определенную форму для соответствия по меньшей мере общей форме (конфигурации) указанной полости пресс-формы, либо содержит жесткий материал, которому предварительно придана определенная форма в соответствии с конфигурацией полости пресс-формы, при этом указанную реакционную смесь вводят в полость пресс-формы между указанным покрытием и поверхностью первой секции пресс-формы.

В отличие от покрытия (то есть от фольги), которое использовано в способе, раскрытом в патенте DE-A-19834747, покрытие, которое использовано в способе в соответствии с настоящим изобретением, может быть использовано для нескольких циклов формования. Это покрытие прежде всего может содержать гибкий, упруго деформируемый листовой материал, который предварительно получил заданную форму для соответствия по меньшей мере общей конфигурации указанной полости пресс-формы. За счет своей упругости это покрытие каждый раз возвращается к своей начальной конфигурации. Покрытию предварительно придают заданную форму, так что требуется меньшее растяжение или совсем не требуется растяжения для обеспечения соответствия конфигурации полости пресс-формы, в результате чего повышается срок службы покрытия. Срок службы покрытия увеличивается также и при использовании жесткого покрытия, которому предварительно придана заданная форма в соответствии с конфигурацией полости пресс-формы.

Дополнительное преимущество способа в соответствии с настоящим изобретением получают в том случае, когда вторая секция пресс-формы содержит по меньшей мере два ползуна, задающих поверхность этой второй секции пресс-формы. В этом случае наличие удаляемого покрытия предотвращает частичное проникновение реакционной смеси между ползунами. За счет этого исключается необходимость проведения чистки ползунов или по меньшей мере ее следует проводить не так часто; кроме того, теперь не нужно удалять заусенцы или потеки с задней стороны отформованной детали. Отметим, что особенно в случае эластомерной оболочки наличие заусенцев на задней стороне является недопустимым, так как в местах расположения заусенцев защитный слой не сцеплен с оболочкой, что может приводить к образованию недопустимых пузырей.

Настоящее изобретение также имеет отношение к созданию пресс-формы для использования в описанном выше способе в соответствии с настоящим изобретением, которая содержит по меньшей мере первую и вторую взаимодействующие секция пресс-формы, имеющие расположенные напротив друг друга (противоположные) поверхности, которые взаимодействуют для образования полости пресс-формы, предназначенной для формования в ней детали, причем вторая секция пресс-формы располагается с задней стороны детали. Предлагаемая пресс-форма характеризуется тем, что поверхность второй секции пресс-формы снабжена удаляемым покрытием, причем удаляемое покрытие содержит либо гибкий, упруго деформируемый листовой материал, который предварительно получил заданную форму для соответствия по меньшей мере общей конфигурации указанной полости пресс-формы, либо жесткий материал, которому придана заданная форма в соответствии с конфигурацией полости пресс-формы, причем указанная полость пресс-формы образована между указанным покрытием и поверхностью первой секция пресс-формы.

Указанные ранее и другие преимущества и особенности изобретения будут более ясны из последующего детального описания некоторых конкретных вариантов осуществления способа и пресс-формы, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи

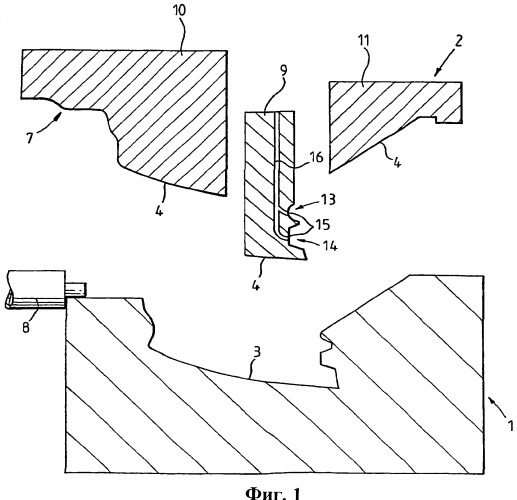

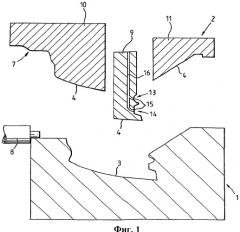

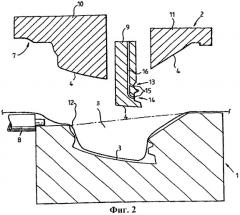

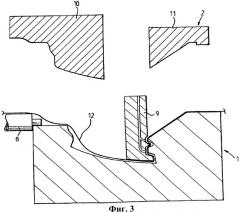

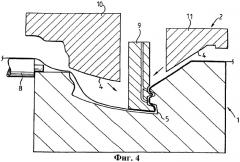

На фиг.1-5 показаны схематично в поперечном разрезе последовательные операции способа в соответствии с предпочтительным вариантом настоящего изобретения.

На фиг.6 показан схематично в поперечном разрезе вариант пресс-формы, показанной на фиг.1-5, с выдвинутыми поддерживающими средствами.

На фиг.7 показано изображение, аналогичное показанному на фиг.6, но с поддерживающими средствами во втянутом положении.

В варианте, который показан на фиг.1-5, производят формование гибкой слоистой фасонной первой детали, образованной при помощи микроячеистого или неячеистого эластомерного полиуретанового поверхностного слоя 6 и предназначенной, в частности, для использования при отделке приборной панели или в качестве другой детали отделки салона автомобиля, причем формование производят в пресс-форме, начиная от полиуретановой реакционной смеси, как это описано, например, в публикации WO 98/14492. Поверхностный слой 6 нормально имеет среднюю толщину в диапазоне от 0.1 до 3 мм, а обычно в диапазоне от 0.5 до 1.5 мм, причем его плотность обычно превышает 400 кг/м3, а преимущественно превышает 700 кг/м3. Для определения средней толщины поверхностного слоя или других слоев измеряют объем и площадь поверхности слоя, а затем делят объем на площадь поверхности. Пример подходящей пресс-формы в открытом положении показан на фиг.1, где она содержит первую секцию пресс-формы 1 и вторую секцию пресс-формы 2. Эти секции 1 и 2 пресс-формы имеют расположенные напротив друг друга поверхности 3 и 4, которые взаимодействуют друг с другом для образования полости пресс-формы 5, предназначенной для формования в ней первой детали. Между двумя секциями 1 и 2 пресс-формы предусмотрен инжекционный канал или проход 7, в который может быть введен инжектор 8 для инжекции перемешанной в смесительной головке реакционной смеси в полость пресс-формы 5.

Как это показано на фиг.1, первая секция пресс-формы 1 имеет внутреннюю выточку, в то время как вторая секция пресс-формы 2 образована из ползунов 9-11, которые позволяют закрыть пресс-форму. В том случае, когда секция пресс-формы 1 не имеет поднутрения или имеет незначительную выточку, которая может быть полностью заполнена реакционной смесью, вторая или верхняя секция пресс-формы 2 может быть образована из одной детали. Само собой разумеется, что вторая секция пресс-формы 2 может быть также образована из одной детали в том случае, когда нижняя секция пресс-формы 1 изготовлена из различных подвижных деталей (как это показано, например, на фиг.9). В примере, показанном на фиг.1, поверхность 3 первой секции пресс-формы 1 предназначена для формования передней стороны отформованной оболочки 6 и поэтому может быть текстурирована для придания оболочке определенной текстуры, например текстуры кожи.

В способе, который показан на фиг.1-5, для формования поверхностного слоя 6 поверхность 3 первой секции пресс-формы 1 может быть сначала покрыта внешним разделительным составом. Затем формовочная краска (или формовочное покрытие), образующая поверхностный отделочный слой, при необходимости может быть напылена на эту поверхность пресс-формы. Однако полиуретановые композиции, которые раскрыты в публикации WO 98/14492, являются светостойкими, так что не требуется покрытие краской, чтобы исключить обесцвечивание. После нанесения необходимых покрытий на первую секцию пресс-формы наносят удаляемое гибкое покрытие, изготовленное из гибкого, упруго деформируемого листового материала 12, между двумя секциями 1 и 2 пресс-формы (см. фиг.2). Листовой материал 12 может быть свободно наложен поверх первой секции пресс-формы 1, но преимущественно его несколько растягивают поверх этой первой секции пресс-формы 1.

Как это показано на фиг.2, листовому материалу 12 предварительно придают заданную форму в соответствии с по меньшей мере общей конфигурацией полости пресс-формы. За счет этого, по сравнению с плоским листовым материалом, требуется меньшее растяжение листового материала (или совсем не требуется такое растяжение) при деформировании листового материала по форме полости пресс-формы 5, так что больше циклов формования может быть осуществлено без необходимости замены листового материала 12. Листовому материалу 12 предварительно придают заданную форму преимущественно таким образом, что при его размещении в первой вогнутой секции пресс-формы 1 пространство S, занимаемое или ограниченное листовым материалом в первой секции пресс-формы, на 50% больше, преимущественно на 70% больше, а еще лучше на 80% больше, чем пространство, занимаемое этим листовым материалом в первой секции пресс-формы после придания листовому материалу формы полости пресс-формы, что далее будет изложено более подробно.

После установки листового материала 12 в первую секцию пресс-формы пресс-форму закрывают за счет перемещения сначала ползуна 9, который выполнен с возможностью взаимодействия с выточками в первой секции пресс-формы 1, в направлении указанной секции пресс-формы (см. фиг.3), а затем и других ползунов 10 и 11 (см. фиг.4 и 5). Механизм, который позволяет произвести указанные последовательные перемещения, на чертежах не показан, так как сам по себе он хорошо известен специалистам в данной области.

В случае использования покрытия 12, изготовленного из тонкого, гибкого листового материала, в этом листовом материале могут образоваться складки. Действительно, существует опасность образования складок в листовом материале 12, особенно в случае использования достаточно тонких оболочек 6, так как в местах складок в оболочке 6 образуются линии ослабления, а более конкретно, линии, по которым оболочка имеет пониженное сопротивление разрыву. Для того чтобы по мере возможности избежать образования таких складок при закрывании пресс-формы, листовой материал 12 преимущественно упруго растягивают для приведения в соответствие форме поверхности 4 второй секции 2 пресс-формы при закрывании пресс-формы.

Обратимся теперь к рассмотрению фиг.5, на которой показано, как при проведении следующей операции полиуретановую реакционную смесь нагнетают через инжектор 8 и проход 7 в полость пресс-формы 5, а более конкретно, между листовым материалов 12, который покрывает вторую секцию пресс-формы 2, и поверхностью 3 первой секции пресс-формы 1. После этого создают условия для отверждения реакционной смеси, в результате чего образуется эластомерная оболочка 6. Пресс-форма после этого может быть вновь открыта за счет подъема ползунов 9-11, после чего эластомерная оболочка 6 может быть извлечена из пресс-формы. Перед извлечением оболочки 6 из пресс-формы сначала следует снять покрытие 12 с ее задней стороны. Однако это покрытие 12 может и оставаться на задней стороне отформованной оболочки 6 после ее извлечения из пресс-формы. Это позволяет легче извлекать оболочку из пресс-формы без ее повреждения, при этом она может быть извлечена из пресс-формы раньше, что сокращает время цикла формования. После снятия покрытия с задней стороны оболочки оно может быть вновь установлено в пресс-форму. Само собой разумеется, что может быть использован набор покрытий, одно из которых всегда готово для установки в пресс-форму.

В описанном здесь способе в соответствии с настоящим изобретением листовой материал 12 преимущественно входит в возможно более полный контакт со всей поверхностью второй секции пресс-формы 2 таким образом, что отформованная деталь точно или практически точно соответствует конфигурации полости пресс-формы 5. Листовой материал 12 должен входить в контакт с поверхностью 4 второй секции 2 пресс-формы, а преимущественно входить в контакт с вогнутыми участками второй, главным образом, выпуклой секции пресс-формы 2, а именно с выемками 13 и 14 в ползуне 9.

В зависимости от растяжимости листового материала 12 и формы поверхности 4 второй секции 2 пресс-формы указанное может быть обеспечено прежде всего за счет давления, под которым реакционную смесь нагнетают в полость пресс-формы 5, а также за счет любого давления, которое возникает в ходе реакции реакционной смеси, особенно в том случае, когда смесь содержит большие или меньшие количества пенообразующих веществ, таких как вода.

В том случае, когда указанное давление недостаточно, вторая секция пресс-формы 2 может быть снабжена небольшими отверстиями, соединенными с вакуумным каналом, позволяющими прижимать листовой материал 12 под вакуумом к поверхности 4 второй секции 2 пресс-формы. Однако обычно использование вакуума не является необходимым, поэтому оно и не отображено на чертежах. Вместо этого используют только несколько вентиляционных каналов 15, соединенных с выпускным каналом 16, предназначенных для того, чтобы избежать образования воздушных пузырьков сзади от листового материала 12, а в частности, на вогнутых участках или в выемках 13, 14 второй секции 2 пресс-формы.

Преимущество описанного здесь способа заключается в том, что он позволяет исключить применение внешних разделительных составов на задней стороне эластомерной оболочки 6. За счет этого исключается вредное влияние внешнего разделительного состава на сцепление защитного слоя, который обычно наносят на заднюю сторону эластомерной оболочки 6.

Дополнительное преимущество описанного выше способа заключается в том, что при помощи листового материала 12 предотвращается проникновение реакционной смеси, нагнетаемой в полость пресс-формы 5, между ползунами 9-11 второй секции пресс-формы 2. За счет этого чистку ползунов следует проводить не так часто; кроме того, так как теперь не образуются заусенцы или потеки на задней стороне отформованной детали, то их не нужно удалять.

Защитным или вторым слоем фасонной детали, который наносят на заднюю сторону поверхностного слоя (оболочки) 6, может быть жесткий несущий элемент, образованный на месте нахождения у задней стороны оболочки, начиная с использования процесса РИФ или напыления полиуретановой реакционной смеси или начиная с использования процесса инжекции термопластичного материала. Однако может быть использован и предварительно отформованный жесткий несущий элемент, который соединяют с задней стороной эластомерной оболочки при помощи клея. На практике защитный слой, который наносят на заднюю сторону поверхностного слоя, преимущественно представляет собой слой вспененного материала, на заднюю сторону которого дополнительно наносят жесткий несущий элемент. За счет этого обеспечивают ощущение мягкости при касании оболочки.

Указанный защитный слой вспененного материала, а в частности полиуретановый слой вспененного материала, может быть нанесен при помощи процесса напыления, такого как процесс, раскрытый в публикации WO 93/23237, или при помощи процесса РИФ, такого как процесс, раскрытый в патенте ЕР-В-0386818. В этом последнем случае реакционную смесь для слоя вспененного материала нагнетают, в частности, между оболочкой и жестким несущим элементом, причем оба эти компонента устанавливают в пресс-форме ранее начала нагнетания реакционной смеси. С другой стороны, вспененный защитный слой может быть также получен за счет процесса РИФ в соответствии с настоящим изобретением, а в частности, при установке ранее изготовленной эластомерной оболочки в первую секцию пресс-формы и листового материала во вторую секцию пресс-формы и нагнетании полиуретановой реакционной смеси для получения слоя вспененного материала при помощи процесса РИФ между оболочкой и листовым материалом. Затем на заднюю сторону слоя вспененного материала наносят жесткий несущий элемент после удаления листового материала или без удаления листового материала. Нанесение несущего элемента может быть произведено в соответствии с ранее описанным при помощи процесса РИФ или процесса напыления или же за счет приклеивания ранее изготовленного несущего элемента к задней стороне слоя вспененного материала. И в этом случае может быть обеспечено хорошее сцепление между первой слоистой фасонной деталью, образованной при помощи слоя вспененного материала, и второй слоистой фасонной деталью за счет отсутствия любого разделительного состава на задней стороне слоя вспененного материала в результате использования листового материала. В этом варианте поверхностный слой, который наносят в пресс-форме ранее формования в ней слоя вспененного материала, представляет собой некоторую разновидность поверхностного отделочного слоя. Вместо одинарного отделочного слоя может быть использован композитный слой, образованный, например, слоем краски и эластомерным поверхностным слоем.

Что касается слоя краски, то следует иметь в виду, что из-за его малой толщины, составляющей ориентировочно от 5 до 50 мкм, такое покрытие не является структурным слоем или слоистой фасонной деталью композита, изготовленного по способу в соответствии с настоящим изобретением, и, следовательно, не может рассматриваться в качестве второй слоистой фасонной детали. В соответствии с особым вариантом настоящего изобретения вторая слоистая фасонная деталь, нанесенная на задней стороне первой слоистой фасонной детали, преимущественно имеет толщину, составляющую по меньшей мере 0.5 мм, а преимущественно по меньшей мере 1 мм.

Как уже было описано здесь ранее со ссылкой на чертежи, первая слоистая фасонная деталь, изготовленная по способу в соответствии с настоящим изобретением, прежде всего представляет собой микроячеистый или неячеистый эластомерный полиуретановый поверхностный слой 6. Этот поверхностный слой может быть получен преимущественно при помощи процесса РИФ или, возможно, при помощи процесса заливки, в соответствии с которым реакционную смесь заливают (или напыляют) в первую секцию пресс-формы ранее нанесения листового материала поверх этой первой секции пресс-формы. Однако в одном из возможных вариантов реакционная смесь, которую нагнетают в полость пресс-формы 5, может иметь состав, позволяющий создавать ячеистую полиуретановую формованную слоистую фасонную деталь в качестве первой детали, которая содержит микроячеистый или неячеистый эластомерный полиуретановый поверхностный слой, или, другими словами, позволяющий создавать интегральную (целостную) оболочку.

В варианте, показанном на фиг.1-5, используют относительно тонкий гибкий листовой материал с предварительно заданной формой в качестве покрытия для второй секции пресс-формы. Этот листовой материал является достаточно упругим для того, чтобы возвращаться к своей начальной плоской форме после его извлечения из второй секции пресс-формы, так что он может быть использован повторно для проведения множества циклов формования. Используемый листовой материал, образующий мембрану с предварительно заданной формой, может иметь среднюю толщину в диапазоне ориентировочно от 100 мкм до 20 мм, а преимущественно в диапазоне ориентировочно от 150 мкм до 10 мм. В качестве такой мембраны может быть использована, например, силиконовая, латексная или TPU (из термопластичного полиуретана) мембрана, которая может адаптироваться к форме поверхности 4 второй секции пресс-формы 2 при наложении поверх этой поверхности 4. Как уже было упомянуто здесь ранее, преимущество таких мембран заключается в том, что они могут быть использованы для проведения множества следующих один за другим циклов формования, так как они не деформируются пластично (или почти не деформируются пластично) в ходе процесса формования. Как это показано на фиг.1-5, они могут быть наложены преимущественно в растянутом состоянии поверх первой, вогнутой, секции пресс-формы ранее закрывания пресс-формы; альтернативно может быть предусмотрено их крепление вокруг второй выпуклой секции пресс-формы таким образом, что при открывании пресс-формы они остаются прикрепленными ко второй секции пресс-формы. При изготовлении таких мембран им предварительно придают заданную форму главным образом в соответствии с общей конфигурацией полости пресс-формы. Обычно первая секция пресс-формы 1, в контакте с поверхностью которой формуется передняя сторона первой детали 6, является главным образом вогнутой. В этом случае выражение "предварительно придают заданную форму главным образом в соответствии с общей конфигурацией полости пресс-формы" следует понимать таким образом, что мембраны также имеют вогнутую форму. При предварительном придании заданной формы требуется меньшее растяжение или вообще не требуется растяжения по сравнению с совершенно плоским листовым материалом, чтобы обеспечить соответствие с конфигурацией полости пресс-формы. Таким образом, мембраны с предварительно заданной формой имеют повышенный срок службы.

На фиг.6 и 7 показан альтернативный вариант, в соответствии с которым используют относительно толстую мембрану с предварительно заданной формой, имеющую, например, толщину около 4 мм в качестве покрытия для поверхности второй секции пресс-формы 2, а в частности, для прикрепления к ней. В этом варианте мембране предварительно придают форму в соответствии с конфигурацией полости пресс-формы. Отличительным признаком указанного варианта является то, что мембрана 17 локально удерживается на заданном расстоянии от поверхности 4 второй секции пресс-формы 2, так что полость пресс-формы 5 или, другими словами, форма первой детали, которая должна быть отформована в ней, определяется, по меньшей мере частично, формой мембраны 17. Преимущество такого решения заключается в том, что толщина отформованной детали может быть, например, снижена в местах так называемых выточек 18, 19 в первой секции пресс-формы 1 без использования ползунов во второй секции пресс-формы 2. Это показано на фиг.6, где пресс-форма в местах двух выточек 18 и 19 снабжена средствами поддержки мембраны 17 на заданном расстоянии от поверхности 4 второй секции пресс-формы 2. В обоих случаях эти средства содержат плунжерный элемент 20, 21, который может иметь выдвинутое и втянутое положения в гидравлическом или пневматическом цилиндре 22, 23. На своем свободном конце плунжер 20 снабжен головкой 24, при помощи которой он закреплен в выемке утолщенного участка 25 мембраны 17, в то время как плунжер 21 на своем свободном конце снабжен выступом 26, погружающим удаленный участок мембраны 17 в выемку 19.

Оба плунжера 20 и 21 прикреплены к мембране 17 и выполнены с возможностью выведения мембраны 17 из выточек, в их втянутом положении, ранее извлечения первой детали из пресс-формы. Такое выведение показано на фиг.7. За счет того, что мембрана 17 является упруго деформируемой, она может возвращаться в свое прежнее положение или состояние, показанное на фиг.6, когда плунжеры 20, 21 выдвигаются вновь.

В области, расположенной в непосредственной близости от утолщенного участка 25 или выступа 26, жесткость мембраны 17 должна быть достаточной для сохранения желательной конфигурации полости пресс-формы в ходе нагнетания в нее реакционной смеси. В варианте, который показан на фиг.6 и 7, предусмотрен источник текучей среды под давлением и канал 27 для подачи такой текучей среды между поверхностью 4 второй секции пресс-формы 2 и мембраной 17 в области напротив выточки 18. За счет этого обеспечивается дополнительная поддержка, причем поддержка мембраны 17, обеспечиваемая за счет текучей среды под давлением, может быть даже достаточно большой для того, чтобы исключить механизм плунжер-цилиндр 20, 22. В случае исключения этого механизма может быть предусмотрен источник вакуума для отведения указанной текучей среды из пространства между поверхностью 4 второй секции пресс-формы 2 и мембраной 17, позволяющий выводить выступ мембраны 17 из выточки 18.

Несмотря на то, что были подробно описаны некоторые предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

В частности, в варианте, показанном на фиг.6 и 7, покрытие или мембрана 17 может иметь опору по центру на дне второй секции пресс-формы 2, образованную при помощи единственного механизма плунжер-цилиндр 20, 22. В этом случае мембрана 17 должна иметь такие характеристики, чтобы в выдвинутом положении плунжера она имела растяжение в обе боковые стороны и заходила соответственно в выточки 18 и 19, в то время как во втянутом положении плунжер должен иметь возможность выводить обе боковые стороны мембраны из указанных выточек.

1. Способ изготовления отформованной слоистой фасонной детали (6) в виде микроячеистого или неячеистого эластомерного полиуретанового поверхностного слоя, имеющего переднюю сторону и заднюю сторону, и среднюю толщину от 0,1 до 3 мм, преимущественно от 0,5 до 1,5 мм, включающий

использование первой секции пресс-формы (1), имеющей первую поверхность пресс-формы (3) главным образом вогнутой конфигурации, для образования полости пресс-формы, имеющей по меньшей мере одну выточку (18, 19);

закрывание указанной полости пресс-формы при помощи второй секции пресс-формы (2), которая имеет вторую поверхность (4), расположенную напротив первой поверхности пресс-формы (3), причем вторая поверхность (4) снабжена удаляемым не допускающим прилипания покрытием в виде гибкого листового материала (12, 17), образующим напротив первой поверхности пресс-формы (3) вторую поверхность пресс-формы, которая заходит в указанные выточки (18, 19) и которая образует совместно с указанной первой поверхностью пресс-формы закрытую полость пресс-формы;

введение полиуретановой реакционной смеси для создания указанной первой детали (6) в полость пресс-формы (5), в частности, за счет процесса реакционного инжекционного формования, причем задняя сторона детали (6) образуется за счет контакта с указанным гибким листовым материалом (12, 17);

создание условий для отверждения реакционной смеси, в результате чего образуется указанная деталь (6); и

открывание пресс-формы и извлечение отформованной первой детали из пресс-формы и из покрытия второй секции пресс-формы, отличающийся тем, что в качестве указанного покрытия используют покрытие упругорастяжимым листовым материалом (12), которому перед закрыванием пресс-формы предварительно придают заданную форму в соответствии с по меньшей мере общей конфигурацией указанной второй поверхности пресс-формы, которое при введении второй секции пресс-формы (2) в первую секцию пресс-формы (1) для закрывания пресс-формы упруго растягивают при помощи второй секции пресс-формы (2) для обеспечения соответствия форме второй поверхности пресс-формы и которое входит, в частности, в указанные выточки (18,19).

2. Способ по п.1, отличающийся тем, что указанное покрытие поддерживают на заданном расстоянии от поверхности (4) второй секции пресс-формы (2) при создании условий для отверждения полиуретановой реакционной смеси, причем покрытие извлекают из выточек (18, 19) ранее открывания пресс-формы.

3. Способ по п.1, отличающийся тем, что указанное покрытие поддерживают по меньшей мере в одном местоположении указанной выточки (18, 19) на заданном расстоянии от поверхности (4) второй секции пресс-формы (2) путем нагнетания текучей среды под давлением в пространство между этой поверхностью (4) и покрытием.

4. Способ по одному из пп.2 и 3, отличающийся тем, что указанное покрытие извлекают из выточек (18, 19) путем удаления указанной текучей среды из пространства между поверхностью (4) второй секции пресс-формы (2) и покрытием.

5. Способ по п.1, отличающийся тем, что указанное покрытие поддерживают на заданном расстоянии от поверхности (4) второй секции пресс-формы (2) при создании условий для отверждения полиуретановой реакционной смеси, причем листовому материалу (17) покрытия предварительно придают заданную форму в соответствии с конфигурацией указанной второй поверхности пресс-формы.

6. Способ по п.1, отличающийся тем, что указанное покрытие упруго растягивают при помощи второй секции пресс-формы при закрывании пресс-формы, причем покрытие наносят на первую секцию пресс-формы (1), после чего пресс-форму закрывают при помощи по меньшей мере двух ползунов (9-11), образующих вторую секцию пресс-формы (2).

7. Способ по п.1, отличающийся тем, что на месте нахождения в контакте с задней стороной детали (6) образуют вторую деталь, в частности, при помощи процесса напыления, инжекции или реакционного инжекционного формования.

8. Способ по п.7, отличающийся тем, что указанная вторая деталь имеет среднюю толщину по меньшей мере 0,5 мм, преимущественно имеет среднюю толщину по меньшей мере 1 мм.

9. Способ по п.1, отличающийся тем, что указанный упругорастяжимый листовой материал (12) выполнен в виде упругой мембраны, имеющей среднюю толщину в диапазоне ориентировочно от 100 мкм до 20 мм, преимущественно в диапазоне ориентировочно от 150 мкм до 10 мм.

10. Способ по п.1, отличающийся тем, что перед введением реакционной смеси на поверхность (3) первой секции пресс-формы (1) наносят поверхностный отделочный слой, выполненный в виде композитного слоя, и нагнетают реакционную смесь в полость пресс-формы (5) между поверхностью отделочного слоя и указанным покрытием.

11. Способ изготовления отформованной, слоистой фасонной детали (6) в виде микроячеистого или неячеистого эластомерного полиуретанового поверхностного слоя, имеющего переднюю сторону и заднюю сторону, и среднюю толщину от 0,1 до 3 мм, преимущественно от 0,5 до 1,5 мм, включающий

использование первой секции пресс-формы (1), имеющей первую поверхность пресс-формы (3) главным образом вогнутой конфигурации, для образования полости пресс-формы, имеющей по меньшей мере одну выточку (18, 19);

закрывание указанной полости пресс-формы при помощи второй секции пресс-формы (2), которая имеет вторую поверхность (4), расположенную напротив первой поверхности пресс-формы (3), причем вторая поверхность (4) снабжена удаляемым не допускающим прилипания покрытием в виде гибкого листового материала (17) образующим, напротив первой поверхности пресс-формы (3) вторую поверхность пресс-формы, которая заходит в указанные выточки (18, 19) и которая образует совместно с указанной первой поверхностью пресс-формы закрытую полость пресс-формы;

введение полиуретановой реакционной смеси для создания указанной первой детали (6) в полость пресс-формы (5), в частности, за счет процесса реакционного инжекционного формования, причем задняя сторона детали (6) образуется за счет контакта с указанным гибким листовым материалом (17);

создание условий для отверждения реакционной смеси, в результате чего образуется указанная деталь (6); и

открывание пресс-формы и извлечение отформованной первой детали из пресс-формы и из покрытия второй секции пресс-формы, отличающийся тем, что в качестве указанного покрытия используют покрытие упругодеформируемым листовым материалом (17), которое закрепляют во второй секции пресс-формы и которому предварительно придают заданную форму в соответствии с по меньшей мере общей конфигурацией указанной второй поверхности пресс-формы, причем это покрытие поддерживают по меньшей мере в одном местоположении указанной выточки (18, 19) на заданном расстоянии от поверхности (4) второй секции пресс-формы (2) таким образом, что оно заходит в указанные выточки, когда создают условия для отверждения полиуретановой реакционной смеси в полости пресс-формы (5).

12. Способ по п.11, отличающийся