Смесь для получения изделий из композиционных материалов

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов, производству пластмасс и может быть использовано для изготовления теплоизоляционного и конструкционного материала. Смесь для получения изделий из композиционных материалов включает наполнитель, измельченные отходы термопластов - отходы полиэтилентерефталата и отходы полиэтилена, и минеральную составляющую. В качестве наполнителя используют обожженный кварцевый песок, в качестве минеральной составляющей - мел и высокодисперсный оксид кремния, при следующем соотношении компонентов, мас.%: обожженный кварцевый песок 30-40, отходы полиэтилентерефталата 60-50, отходы полиэтилена 5,0-10, мел 2,5-3,5, высокодисперсный оксид кремния 2,5-2,0. Для приготовления смеси используют отходы термопластов, подвергнутые измельчению сначала при термомеханической обработке в присутствии мела, а затем при тонком помоле - в присутствии высокодисперсного оксида кремния. Технический результат: повышение прочности при изгибе, увеличение ударной вязкости и снижение водопоглощения изделий из композиционных материалов. 1 табл.

Реферат

Изобретение относится к промышленности строительных материалов, производству пластмасс и может быть использовано для изготовления теплоизоляционного и конструкционного материала.

Известна сырьевая смесь для получения теплоизоляционного строительного материала, включающая, мас.%: вспененный полистирол 4-9, карбамидную смолу 36-49, алюмохромфосфатное связующее 10-26, минеральный наполнитель 30-40, гидрофобизирующее средство 3-10, костру 1-5 (а. с. СССР №539016, М.кл. С 048 В 43/18, БИ 46-76 г.).

Недостатком данного технического решения является недостаточная ударная вязкость, невысокие физико-механические показатели и использование карбамидпой смолы в больших количествах.

Известна сырьевая смесь для получения изделий из композиционных материалов, включающая, масс.%: органический наполнитель 80-90, фенопласт 3-17, отходы полиэтилена или поливинилхлорида или сополимеров поливинилхлорида с винилиденхлоридом 3-17 (патент РФ №2020142, М.кл. С 04 В 38/08, 18/20, опубл. 1994 г.)

Недостатком материалов, получаемых из сырьевой смеси по данному техническому решению, является недостаточная прочность при изгибе и растяжении. Кроме этого, недостатком при реализации указанного технического решения является необходимость сушки органического наполнителя.

Наиболее близкой к заявляемой смеси является сырьевая смесь для получения изделий из композиционных материалов, включающая, мас.%: наполнитель 70-80, отходы термопластов 3-17, минеральную составляющую 6-12 (патент РФ №2116281, С 04 В 38/08, С 04 В 26/02, опубл. 1998 г.).

При этом в качестве наполнителя использовался органический наполнитель в виде древесных опилок и т. п., в качестве термопластов - полиэтилен и поливинилхлорид, в качестве минеральной составляющей - гипс.

Недостатками изделий, получаемых из предлагаемой сырьевой смеси, являются также недостаточная прочность при изгибе и растяжении, большое водопоглощение, а также невозможность использования совместно органических отходов и отходов термопластов с температурой текучести свыше 250-270°С, в то время как необходимо решать задачу утилизации бытовых и промышленных отходов. Отходы полиэтилентерефталата (ПЭТФ) и полиэтилена (ПЭ) возникают при изготовлении и утилизации упаковочной и бутылочной тары после ее использования.

Задачей предлагаемого изобретения является разработка новых сырьевых смесей с улучшенным комплексом физико-механических характеристик для напольных и настенных покрытий с использованием минеральных наполнителей. Одновременно решается задача утилизации отходов термопластов с высокой температурой текучести.

Техническим результатом является повышение прочности при изгибе, увеличение ударной вязкости и снижение водопоглощения изделий из композиционных материалов.

Указанный технический результат достигается тем, что сырьевая смесь для получения изделий из композиционных материалов, включающая наполнитель, измельченные отходы термопластов и минеральную составляющую, имеет отличия, а именно: в качестве наполнителя используется обожженный кварцевый песок, в качестве минеральной составляющей используется мел и высокодисперсный оксид кремния, при следующем соотношении компонентов, мас.%: обоженный кварцевый песок 30-40, отходы полиэтилентерефталата 60-50, отходы полиэтилена 5,0-10, мел 2,5-3,5, высокодисперсный оксид кремния 2,5-2,0.

При этом для приготовления смеси используются отходы термопласта, подвергнутые измельчению сначала при термомеханической обработке в присутствии мела, а затем при тонком помоле - в присутствии высокодисперсного оксида кремния.

В качестве наполнителя использовался обожженный кварцевый песок, применяемый для фильтрования питьевой воды. Песок не содержит никаких органических добавок и влаги, что позволяет использовать его в качестве минерального наполнителя без предварительной обработки.

В качестве отходов термопластов использовались бытовые и промышленные отходы: полиэтилентерефталата (ПЭТФ), например, в виде бутылочной тары как основное связующее и отходы полиэтилена (ПЭ), например, в виде использованной упаковочной тары как технологическая добавка.

Отходы полиэтилентерефталата в виде использованных пластиковых бутылок подвергались термомеханической обработке на вальцах в присутствии небольших количеств мела 2,5-3,5 мас.%. Такая обработка необходима для того, чтобы перевести отходы в состояние, необходимое для дальнейшего тонкого помола. Во время термомеханической обработки происходит нарушение ориентированной структуры полимерной оболочки и происходит переход ее в более компактную форму, удобную для дробления и последующего помола.

Добавка отходов полиэтилена (ГОСТ 5.1308-72) в дозировках 5-10 мас.% с температурой текучести 130-140°С способствует тому, что при температурах переработки смесь приобретает дополнительную текучесть, что способствует более полному заполнению пресс-формы и повышает монолитность материала.

Мел, химически осажденный (ГОСТ 8532-72), вводится на стадии предварительной термомеханической обработки отходов термопластов для предотвращения слипания частиц.

Использование высокодисперсного оксида кремния на стадии тонкого измельчения предварительно термообработанных полимерных отходов позволяет добиться достаточной степени дисперсности, а при смешении измельченных полимерных отходов с минеральным наполнителем способствует получению более гомогенной сырьевой смеси. Введение высокодисперсного оксида кремния во время измельчения облегчает процесс помола отходов, предотвращая слипание частиц при повышенных температурах измельчения, и способствует лучшему перемешиванию полимерного связующего с минеральных наполнителем. В качестве диспергирующей добавки использовался высокодисперсный оксид кремния следующих марок: белая сажа БС-50 и БС-100 (ГОСТ 18307-78) и аэросил А-175 (ГОСТ 14922-77) с различной степенью дисперсности в количествах 2,0-2,5 масс.%, при меньших дозировках эффективность вводимой добавки падает, а увеличение дозировок выше оптимальной практически не сказывается на эксплуатационных свойствах получаемого материала, но повышает стоимость сырьевой смеси. По эффективности действия используемые добавки практически равноценны.

Сырьевую смесь и композиционный материал готовят следующим образом. Бутылочная тара из ПЭТФ, подлежащая утилизации, подвергается измельчению сначала при термомеханической обработке на вальцах при минимальном зазоре в присутствии добавок мела и отходов ПЭ до образования рыхлой массы, пригодной для дальнейшей обработки в измельчителях тонкого помола (дезинтеграторах, дисмембраторах, высокоскоростных измельчителях роторного типа, молотковых мельницах). Добавка 5-10 мас.% ПЭ обеспечивает текучесть сырьевой смеси при формовании.

На второй стадии измельчения в обрабатываемую массу добавляется высокодисперсный оксид кремния. Измельченные отходы собираются через калибровочное сито и смешиваются с обожженным кварцевым песком, полученная сырьевая смесь поступает на изготовление изделий.

При изготовлении изделий дозированная по массе сырьевая смесь термостатируется при температуре текучести полиэтилентерефталата в пресс-форме плунжерного типа и подвергается прессованию на гидравлических прессах для получения плиточного материала. Предлагаемое техническое решение иллюстрируется примерами.

Пример 1

На вальцы подаются отходы ПЭТФ, ПЭ и мел в соотношении 55:10:2,5. Обработка ведется при минимальном зазоре в течение 5 минут, до образования "рыхлой" шкурки. Полученная смесь охлаждается и подается в молотковую мельницу вместе с навеской высокодисперсного оксида кремния БС-50 в соотношении 67,5:2,5 отбор измельченной смеси проводится через сито с размером ячейки 1:1 (мм). Затем отходы перемешиваются с обожженным кварцевым песком в соотношении 70:30 и загружаются в пресс-форму плунжерного типа. Форма поступает на термостатирование при температуре 280°С 8 минут. Нагретая форма подается на гидравлический пресс, где происходит формование сырьевой смеси под давлением 20 МПа в течение 12 минут.

Из полученных пластин после их 24 часовой вылежки вырубают образцы для физико-механических испытаний по ГОСТ 4648-71 - определение разрушающего напряжения при изгибе и ГОСТ 11262-80 -

определение разрушающего напряжения при растяжении. Для определения процента водопоглощения вырубают образцы 30×30 мм и помещают в воду до достижения постоянного веса по ГОСТ 4650-80. Ударная вязкость определялась по ГОСТ 4647-69.

Пример 2

То же, что и в примере 1. Соотношение отходов ПЭТФ, отходов ПЭ, мела, высокодисперсного оксида кремния БС-100, обожженного песка 55:10:2,5:2,5:30. Время термомеханической обработки на вальцах 5 мин, термостатирование смеси при 275°С 12 мин, время формования 10 мин при давлении 25 МПа.

Пример 3

Состав: отходы ПЭТФ - 55, отходы ПЭ - 5, мел - 2,5, аэросил А-175 - 2,5, песок - 35.

Обработка на вальцах 5 мин, термостатирование при 275°С 12 мин, формование при 20 МПа 12 мин.

Остальные образцы готовились аналогично примерам 1 - 3 и подвергались физико-механическим испытаниям по соответствующим ГОСТам.

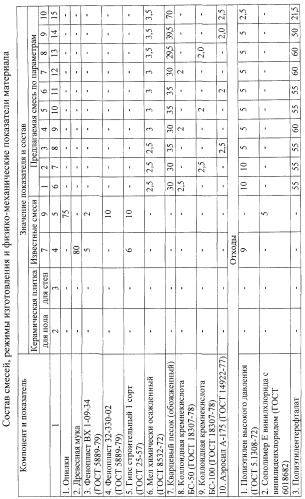

Составы смесей, режимы термостатирования смеси, режимы прессования материала и его физико-механические показатели приведены в таблице.

Для сравнения приведены рецептуры, режимы изготовления и показатели материалов из сырьевой смеси, полученной по прототипу (патент РФ №2116281, М.кл. С 04 В 38/08, С 04 В 26/01, БИ 21, 1998 г.). Там же приводятся значения физико-механических показателей для настенной и напольной керамической плиток.

Из приведенных данных видно, что материал из предлагаемой смеси превосходит известный по физико-механическим показателям и водостойкости. Кроме этого, предлагаемое техническое решение позволяет использовать отходы термопластов с высокой температурой текучести для изготовления композиционных изделий различного назначения.

Смесь для получения изделий из композиционных материалов, включающая наполнитель, измельченные отходы термопластов, а именно отходы полиэтилентерефталата и отходы полиэтилена, и минеральную составляющую, отличающаяся тем, что в качестве наполнителя используется обожженный кварцевый песок, в качестве минеральной составляющей используется мел и высокодисперсный оксид кремния при следующем соотношении компонентов, мас.%: обожженный кварцевый песок - 30-40, отходы полиэтилентерефталата - 60-50, отходы полиэтилена - 5,0-10, мел - 2,5-3,5, высокодисперсный оксид кремния - 2,5-2,0, при этом для приготовления смеси используются отходы термопластов, подвергнутые измельчению сначала при термомеханической обработке в присутствии мела, а затем при тонком помоле в присутствии высокодисперсного оксида кремния.